轮毂电机驱动式储罐底板漏磁检测仪

陈 杰 田亚团 赵昆明 武新军 李 涛 高丽岩

(1.华中科技大学机械科学与工程学院;2.中国石油化工股份有限公司天津分公司)

轮毂电机驱动式储罐底板漏磁检测仪

陈 杰1田亚团2赵昆明1武新军1李 涛2高丽岩2

(1.华中科技大学机械科学与工程学院;2.中国石油化工股份有限公司天津分公司)

作为一种高效的无损检测方法,漏磁检测仪被广泛应用于储罐底板快速检测。为了使漏磁检测仪操作更加便捷,并进一步提高检测效率,将轮毂电机引入储罐底板漏磁检测仪的设计之中,直接采用电力驱动避免了复杂的传动机构。利用轮毂电机无接触的特性,实现在无供电情况下的手动扫查功能,提高了仪表的灵活性。实验室测试和现场应用表明:轮毂电机驱动式漏磁检测仪操作便捷,检测效率有所提高,更加适用于复杂环境下的储罐底板现场检测需求。

漏磁检测仪 储罐底板腐蚀 轮毂电机驱动 手动扫查

储罐是石化企业、油库和港口存储原油与其他介质的重要装置,在运行过程中不可避免地存在腐蚀问题。储罐底板是储罐的重要组成部分,较其他部分腐蚀更加严重,且多为溃疡状的坑点腐蚀[1,2]。储罐底板的腐蚀缩短了其正常使用寿命,一旦穿孔介质就会泄漏,最终影响企业的正常生产并污染环境。

为预防储罐底板漏油事故,在储罐使用过程中必须做好定期检测和维修工作。漏磁检测仪具有检测速度快、不受储罐底板表面非导磁覆盖物限制的优点,因而被广泛应用于储罐底板快速检测中。

目前,储罐底板漏磁检测仪主要有两种驱动方式:手动方式和直流电机驱动方式[3~8]。手动方式下操作人员的劳动强度大,检测效率较低;直流电机驱动方式是通过传动机构驱动轮子运行的,但传动机构结构复杂、需要维护,在电池用磬后无法继续工作。因此,有必要研制一种能解决上述问题的漏磁检测仪,以进一步提高检测效率。

近年来,随着电子技术的发展、控制方法的优化和永磁材料性能的提升,高效的轮毂电机应运而生,笔者提出将轮毂电机应用于漏磁检测仪的设计中。

1 轮毂电机工作原理

轮毂电机又称车轮内装电机,将动力、传动和制动装置集成在轮毂内,从而极大地简化了应用场合的机械设计[9]。轮毂电机内部分为定子和转子。定子由定子铁心、电枢绕组(AX、BY和CZ)及轴等组成。定子铁心由多个槽数的硅钢片冲压而成,以满足低速大转矩的要求。转子由一定极对数的永久磁铁组成。

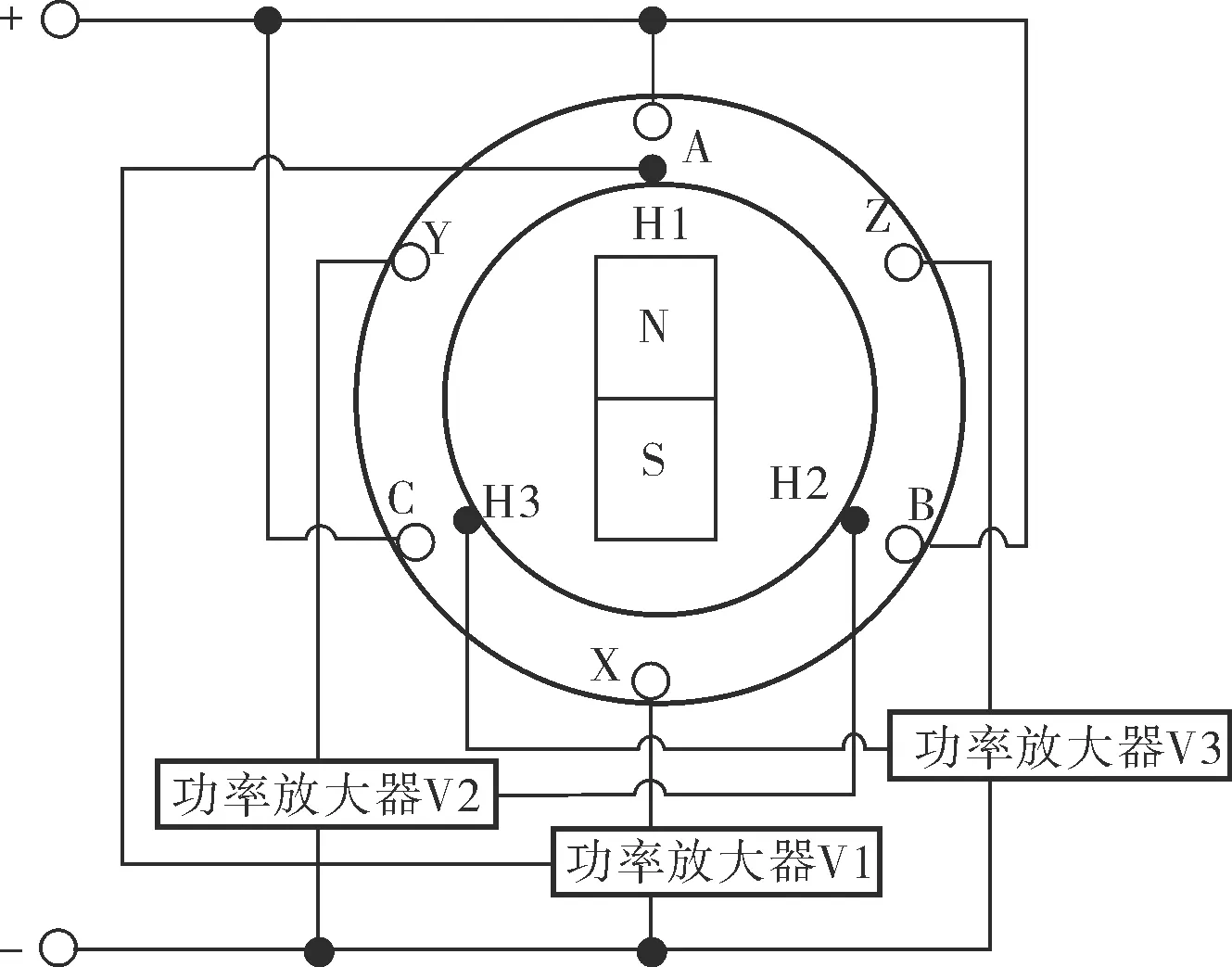

常用的轮毂电机主要有有刷电机和无刷电机两种。有刷电机设有机械换向器和电刷,致使其故障多、寿命短且换向时有电磁干扰。无刷电机采用电子换向器和功率放大器(V1、V2、V3)代替了机械换向器和电刷,使得电机的转子与定子不接触,具备了免维护的特点。因此,目前的轮毂电机广泛使用无刷电机,其工作原理如图1所示,当转子磁极转到与定子AX绕组平齐的位置时,转子位置检测元件H1检测到转子位置信息,功率放大器V1导通,供电模块向绕组AX供电。绕组AX通电后激励出定子磁场,定子磁场与转子磁场相互作用,产生电磁转矩继续驱动转子转动。当转子转到下一个绕组平齐位置时,重复上述过程。如此反复循环,保证电机运转。

图1 轮毂无刷电机原理示意图

要在电机中产生恒定方向的电磁转矩,应使电枢绕组的电流随转子磁场位置而变化。有两种途径可以获得转子位置信息:有位置传感器方式和无位置传感器方式。前者利用位置传感器将转子磁极的位置信息转换为电信号,供后续电路使用,位置传感器广泛采用霍尔元件集成电路。后者使用检测电路代替位置传感器,从硬件和软件两方面间接获得转子位置信息。其中反电势法应用广泛,具有结构简单、可靠性高的优点。因此,本漏磁检测仪选用无位置传感器的直流无刷轮毂电机。

2 轮毂电机驱动式漏磁检测仪设计

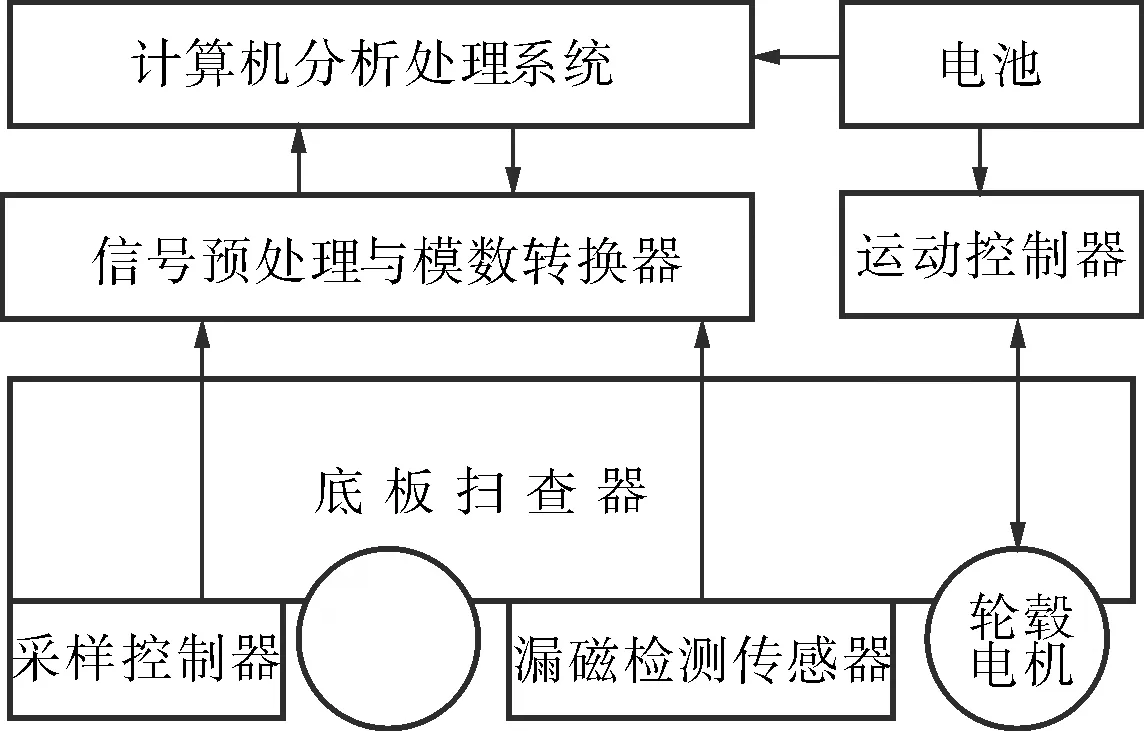

轮毂电机驱动式漏磁检测仪(图2)由漏磁检测传感器、底板扫查器、运动控制器、信号预处理与模数转换器、采样控制器和计算机分析处理系统组成。

图2 轮毂电机驱动式漏磁检测系统组成框图

漏磁检测传感器在底板扫查器的带动下沿底板进行扫查运动(运动控制器控制底板扫查器运动),将底板上缺陷引起的漏磁场信号转换为电信号。信号预处理与模数转换器将漏磁检测传感器检测到的电信号放大、滤波,采样后转换为数字信号(采样控制器触发数据采集,确定扫查距离并定位缺陷),通过USB传输给计算机分析处理系统。计算机分析处理系统获取并显示缺陷信息,完成储罐底板漏磁检测。

2.1 漏磁检测传感器

漏磁检测传感器由磁化器和检测探头组成。在储罐底板漏磁检测中,将被测储罐底板磁化至饱和或近饱和状态是提高检测灵敏度的重要保障[4]。磁化钢板有交流磁化、直流磁化及永磁磁化等方式。使用钕铁硼磁铁的永磁磁化无需电源、体积小、重量轻。磁场敏感元件用以拾取漏磁场信号。磁场敏感元件主要有感应线圈、磁通门传感器、磁敏电阻、磁敏二极管及霍尔元件等。霍尔元件集成线性放大电路,便于后续处理,并且稳定性和温度特性好。因此本设计选用永磁磁化(钕铁硼磁铁牌号N52)作为磁化钢板方式,并选择霍尔元件作为检测元件。

永磁磁化的磁化器由衔铁和磁铁组成。磁化器尺寸和磁铁提离,对钢板的磁化程度有很大影响。通过有限元分析和实验相结合的方法,在保证焊缝通过性的基础上合理确定磁化器尺寸和提离值。

为防止碰撞和振动影响霍尔元件的检测效果,将5个霍尔元件间隔一定距离并排放置,并封装于一个检测探头中。由于单个霍尔元件检测覆盖范围有限,采用聚磁技术保证相邻霍尔元件检测区域重叠[10]。该漏磁检测仪有4个检测探头,并排放置使单次扫查宽度达到280mm。探头侧面紧贴保证一次扫查无漏检。使用浮动装置压紧检测探头,使其紧贴储罐底板表面,提高检测灵敏度。遇到障碍时,浮动装置浮动功能使检测探头抬起,并顺利通过障碍。

2.2 底板扫查器和运动控制器

底板扫查器由4轮小车和操纵杆构成。4轮小车携带漏磁检测传感器进行扫查运动。4轮小车的动力装置是两个单边轮毂电机,轮毂电机对称布置,保证漏磁检测仪可以沿直线扫查。轮毂电机作为后轮,合理化漏磁检测仪前后配重。漏磁检测仪启动时,后轮作为驱动轮抓地力增强,使启动更加平稳。运动控制器直接控制轮毂电机,省去传动机构,维修更加容易。

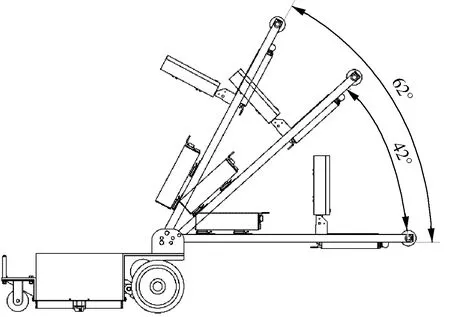

作为底板扫查器的重要组成部分,操纵杆从下到上依次安装有电池、计算机、运动控制器和调速转把。其中,运动控制器位于操纵杆上部,如图3所示,操纵杆设计有3个挡位,分别与水平面夹角为62°、42°和0°。前两种挡位分别为身高不同的操作人员设计,后一种挡位是为漏磁检测仪需要进入盘管下方区域的情况设计。

图3 底板扫查器操纵杆3种挡位示意图

该漏磁检测仪选用的电机控制方式是“三相星形联结的二二导通方式”。由于选用的是轮毂电机无位置传感器,所以该运动控制器使用反电势法间接确定转子位置。电池向轮毂电机某两相绕组供电后,电机转子开始旋转并产生变换的磁场,电机没有通电的另一相绕组切割磁力线产生感生电动势。在另两相绕组通电期间,这一相绕组的感生电动势的正负会发生改变,某时刻其感生电动势为零,即所谓的过零点。反电势过零点和需要换向的位置之间存在偏移。

绕组电压检测电路监控没有通电的第三相绕组的电压,当它达到过零点时,记录该两相绕组通电到第三相出现过零点的时间间隔。等过零点事件出现后再等待相同的时间间隔,就近似认为转子到达需要换向的位置。通过上述方式补偿反电势过零点和需要换向位置之间的偏移。当转子到达需要换向的位置时,控制电路根据换向位置的不同,通断不同的功率放大器,使定子绕组产生的磁场与转子磁场始终保持近似90°的空间角,持续驱动转子转动。

所需检测速度不同时,手动旋转操纵杆上部的调速转把。控制电路接收到速度调节信号,通过脉宽调制方法改变作用于定子绕组的电压,实现速度调节。当需要反向扫查储罐底板时,手动按下位于操纵杆后部的转向开关。控制电路接收到转向开关的转向信息,改变定子绕组的通电顺序,使电机反向转动。保护电路则实现短路、过流及欠电压等故障的保护功能。

2.3 信号预处理与模数转换器和采样控制器

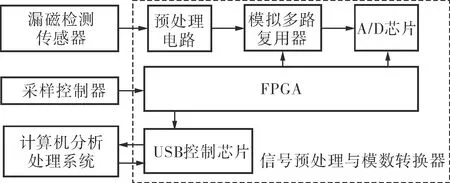

漏磁检测仪使用自主研制的信号预处理与模数转换器,以FPGA作为主控芯片,CY7C68013作为USB控制芯片(图4)。在检测过程中,信号预处理与模数转换器接收计算机分析处理系统发出的开始采集命令,同时参考采样控制器传递来的编码器信号,综合制定采样策略,控制整个信号预处理与模数转换器开始工作。首先,预处理电路接收到漏磁检测传感器检测的信号,对它进行放大滤波等预处理,并实现交流分量与直流分量的分离。交流分量反映储罐底板缺陷信息,直流分量反映储罐底板板厚均匀变化信息。处理后的信号经模拟多路复用器和16位A/D芯片,将8路模拟信号(4个检测探头的直流信号和交流信号)采样后按一定次序排列为一路数字信号。接着,A/D芯片将转换后的一路数字信号送入FPGA的FIFO寄存。最后FPGA将数字信号经CY7C68013按USB通信协议发送给计算机分析处理系统。

图4 漏磁检测仪的功能模块框图

采样控制器由压紧装置、摩擦轮、同步带和旋转编码器组成。压紧装置使摩擦轮紧贴储罐底板,摩擦轮随检测仪的移动而转动,同步带将摩擦轮的转动传递给旋转编码器,漏磁检测仪每前进220mm旋转编码器随摩擦轮旋转一周。旋转编码器旋转一周产生100个脉冲,每个脉冲触发两次数据采集,即每隔1.1mm采集一次数据,实现信号与检测仪移动距离的对应,进而实现缺陷在检测仪移动路径上的定位。

2.4 计算机分析处理系统

计算机分析处理系统主要包括工业一体机和检测软件。检测软件通过USB协议发送命令控制字,实现对信号预处理与模数转换器采样方式的控制。系统实时接收信号预处理与模数转换器传输来的数字信号,并复现为8路数字信号,实现对4个漏磁检测传感器检测信号的获取。系统通过绘制动态曲线的形式实时显示检测信号。

检测软件基于自主研发的信号预处理与模数转换器,在VS2013开发环境下,使用CYAPI静态链接库,由MFC框架编程实现数据的有线传输。软件设置8个显示通道,通道0~3分别对应4个检测探头产生信号的交流分量,用来显示缺陷信息;通道4~7分别对应4个检测元件产生信号的直流分量,用来表示壁厚均匀减薄信息。根据是否显示直流信号,软件可以切换8通道或4通道显示方式。软件左侧控件实现了标定、显示参数调节、复现及数据分析等功能。

3 实验验证

3.1 试板实验

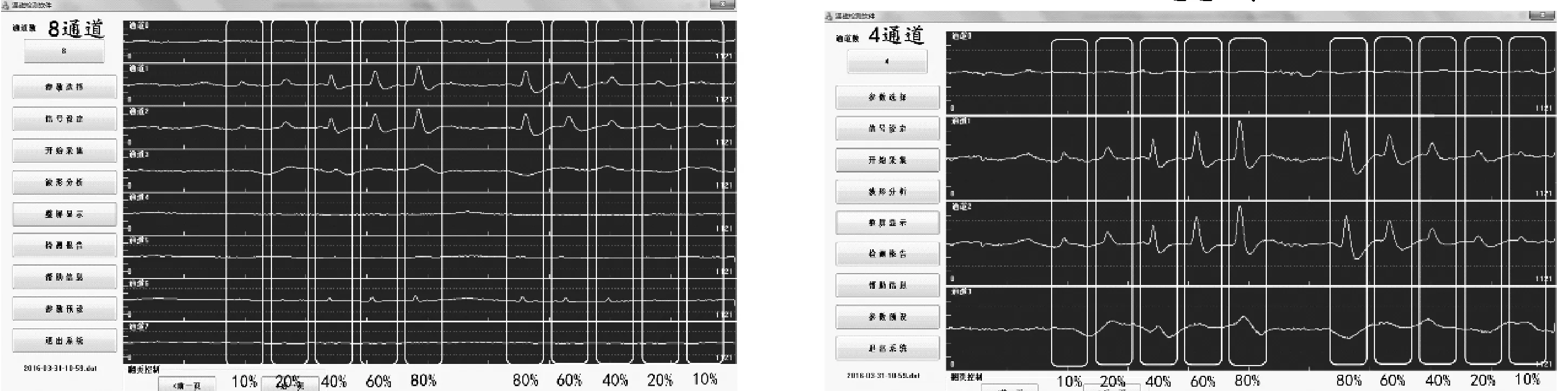

试板材料Q235,厚度为6mm。在试板背面等间距分布5个φ6mm的阶梯盲孔,孔深依次为板厚的10%、20%、40%、60%、80%。漏磁检测仪从壁厚损失10%的沉孔向壁厚损失80%的沉孔依次扫查,当漏磁检测传感器通过壁厚损失80%的沉孔后,再反向依次扫查一次。其中8通道检测信号如图5a所示,使用软件通道切换功能显示4通道检测信号如图5b所示。可以看出:无论是正方向还是反方向扫查,均有典型信号与5个盲孔缺陷对应。

a. 8通道显示 b. 4通道显示

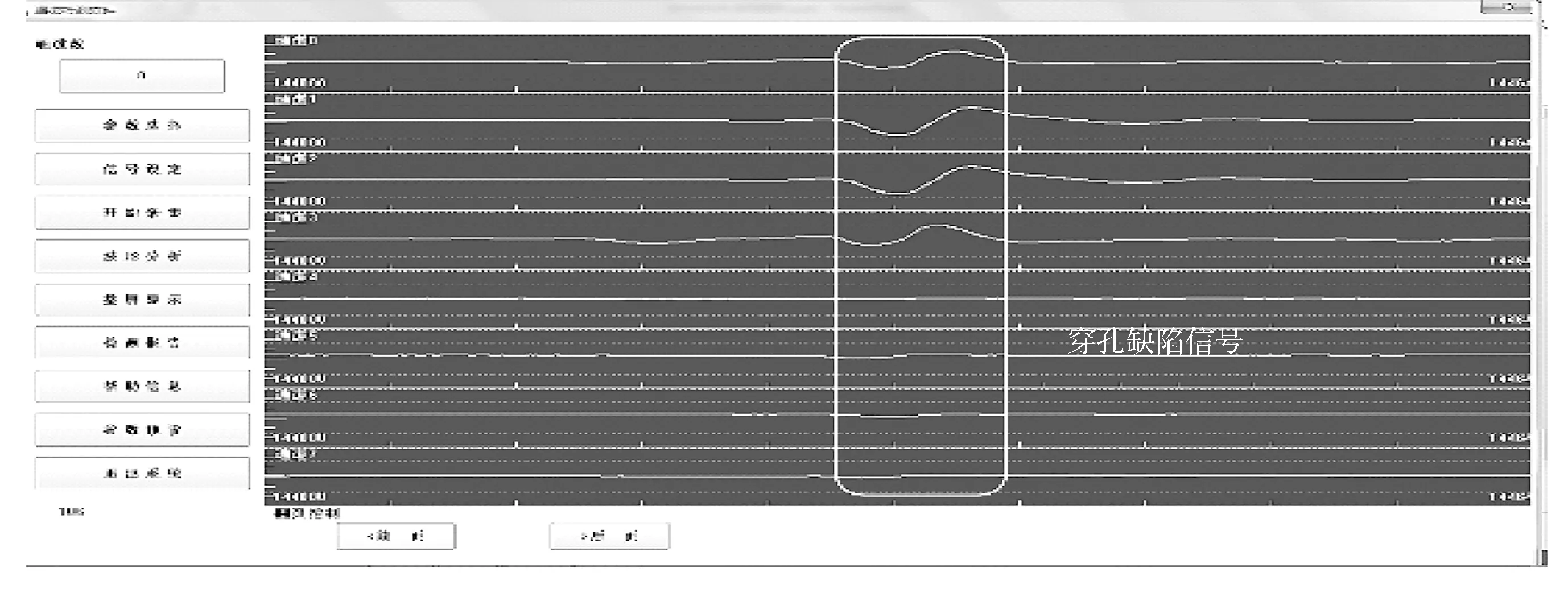

3.2 现场检测

为了进一步验证仪表的实用性和可靠性,在某石化公司进行现场检测。该公司的立式常压圆柱储罐有防腐层和衬里。储罐储存介质为原油,常年服役罐底板腐蚀严重。使用漏磁检测仪检测到图6所示的信号,在对应位置寻找到通孔缺陷。

图6 现场检测信号

现场实际检测发现:在不更换电池的情况下,轮毂电机驱动式漏磁检测仪以约10m/min的速度持续运行约四个小时;检测仪做扫查运动时,不需要手动施加动力,极大地减轻了操作人员的劳动强度;电池电量用完后,利用轮毂电机的无接触特性可继续手动扫查,延长了罐内操作时间。无论是轮毂电机驱动还是手动拖拽,轮毂电机驱动式储罐底板漏磁检测仪均可有效识别缺陷。

4 结束语

针对现有漏磁检测仪存在的问题,研制出轮毂电机驱动式储罐底板漏磁检测仪。试板测试表明,该漏磁检测仪可检出6mm厚钢板背面直径6mm等效壁厚损失10%的沉孔缺陷。现场检测表明,仪表的无刷轮毂电机驱动优点,能更好地适应储罐底板的现场检测,降低了底板检测劳动强度,进一步提高了检测效率。

[1] 张磊.原油储罐的腐蚀与防护[J].腐蚀与防护,2001,22(2):72~73.

[2] 翟明增,张凯灵,党丽,等.美国储罐泄漏防控技术体系研究[J].石油化工自动化,2016,52(2):14~17.

[3] Amos D M.The Truth About Magnetic Flux Leakage as Applied to Tank Floor Inspections[J].Insight,1996,38(10):730~731.

[4] 刘志平,康宜华,杨叔子,等.储罐罐底板漏磁检测仪的研制[J].无损检测,2003,25(5):234~236.

[5] 宋小春,黄松岭,赵伟,等.高清晰度储罐底板漏磁检测器的研制[J].化工自动化及仪表,2007,34(1):77~80.

[6] 袁建明,武新军,安佰江,等.储罐底板漏磁检测移动机器人的研制[J].石油矿场机械,2007,36(9):82~85.

[7] 安佰江,武新军,袁建明,等.电动式储罐底板腐蚀漏磁检测仪的研制[J].湖北工业大学学报,2008,23(1):18~22.

[8] 宋小春,陈雨,许正望,等.储罐底板自动漏磁检测小车的路径规划与运动控制[J].中国机械工程,2014,25(12):1634~1638.

[9] 陆伟.无刷直流电动机在电动自行车上的应用[J].苏州大学学报(工科版),2002,22(2):73~76.

[10] 康宜华,薛鸿健.钢丝绳断丝漏磁场的聚磁检测原理[J].中国机械工程,1993,4(4):4~6.

MagneticFluxLeakageDetectorDrivenbyIn-wheelMotorforTankFloorPlate

CHEN Jie1, TIAN Ya-tuan2, ZHAO Kun-ming1, WU Xin-jun1, LI Tao2, GAO Li-yan2

(1.SchoolofMechanicalScienceandEngineering,HuazhongUniversityofScienceandTechnology; 2.SinopecTianjinPetrochemicalCo.,Ltd.)

As an efficient nondestructive testing method, the magnetic flux leakage detection method was widely used in tank floor plate’s inspection. In order to facilitate the operation of magnetic flux leakage detector and improve its inspection efficiency, introducing the in-wheel motor into the design of magnetic flux leakage detector was implemented and the electric drive was adopted to replace complex transmission mechanism. Through taking advantages of non-contacting characteristics of the in-wheel motor, the manual scanning was realized without battery power to improve detector’s flexibility. Both laboratory test and practical application indicates that, this detector can operate conveniently and fast along with the improved efficiency, especially in complicated environments.

magnetic flux leakage detector, corrosion in tank bottom plate, driven by in-wheel motor, manual scanning

TH89

B

1000-3932(2017)02-0166-05

2016-05-04,

2016-11-30)

国家重大科学仪器设备开发专项(2012YQ09017502)。

陈杰(1992-),硕士研究生,从事漏磁检测的研究。

联系人武新军(1971-),教授,从事无损检测的研究,xinjunwu@hust.edu.cn。