管道中心线应变检测系统的改进与应用

张 琳 赵晓利 李 博 戴联双 张新宇 王学文 靳元章 张家珲 何 飞

(中国石油管道公司 a. 沈阳龙昌管道检测中心;b. 完整性管理中心;c. 沈阳输油气分公司;d. 济南输油分公司)

管道中心线应变检测系统的改进与应用

张 琳a赵晓利a李 博a戴联双b张新宇a王学文c靳元章a张家珲a何 飞d

(中国石油管道公司 a. 沈阳龙昌管道检测中心;b. 完整性管理中心;c. 沈阳输油气分公司;d. 济南输油分公司)

针对管道中心线应变检测缺陷点的定位问题和多次管道内检测的里程误差,提出一种以管道环焊缝为参考点对管道检测历史数据进行对齐的方法。现场应用表明该方法可以将多次内检测数据对齐,可有效利用历史检测数据评估管道中心偏移。

内检测 应变检测 管道中心线 数据对齐

管道运输的安全对经济发展和自然环境的保护有着重要意义。随着管道运行时间的增长,因管道材料、施工及地质变化等外因作用对管体造成损伤,潜在的风险很大。管道中心线应变检测可以在不影响管道正常输送的前提下对管道进行检测,系统通过搭载的高精度惯性测量单元(IMU)[1],在地面定标点的修正下测绘管道中心线,进而根据管道中心线计算管道应变。管道缺陷点的定位需要参照管道的里程桩、环焊缝位置等精确管道位置信息。管道中心线应变检测除检测管道弯曲部分曲率半径和管道应变值外还可以提供管道的精确位置信息[2],如管道阀门弯头三通等特征点的精确位置信息、管道环焊缝的精确GPS坐标信息。

1 管道中心线应变检测系统概述

管道中心线应变检测系统包括内检测器、地面定标盒和数据处理软件。内检测器的IMU模块基于捷联惯性导航系统实现自主式测绘,搭载的管道惯性测绘单元以一定的频率采集三路陀螺仪、三路加速度计、里程计数据和环焊缝探头信号值后保存在系统存储器中[3]。由于惯性器件存在漂移,误差随时间累积而增大,为了提高测绘精度,通过地面GPS定标点、里程计及管道特征(焊缝、弯头)等信息对惯性导航数据进行修正[4]。当管道内检测器经过地面GPS定标点时,与地面定标盒通信,在定标盒中记录下经过地面定标点的时刻结合当前定标点的精确GPS位置信息构成一个定标点。管道检测完后,将所有记录的数据下载到计算机中,结合定标信息,利用组合导航软件进行数据处理,得到整条管线的位置参数和管道中心线轨迹图。利用地面定标点信息结合里程计航位推算结果对系统的导航误差进行修正,以进一步提高管道轨迹的测量精度。

IMU性能指标为:激光陀螺仪零偏稳定性不大于0.01°/h,加速度计偏值稳定性不大于50μg,里程计刻度误差不大于0.3%,地面标记点精度在±1m内。

2 检测数据对齐

通常管道内检测器通过里程计记录的里程信息定位管道缺陷,但是内检测器在沿管道前进中伴随着翻滚、里程计的累积误差和里程轮有可能打滑,这些都会导致真实的里程和记录的里程数据之间存在误差,且随着检测里程的增加误差也会增大[5]。为解决前后环节信息不一致和再次内检测时无法有效利用历史数据的问题,检测器通过搭载焊缝检测器来检测管道环焊缝[6],进而通过环焊缝修正检测器记录的里程数据并对齐多次检测的数据。

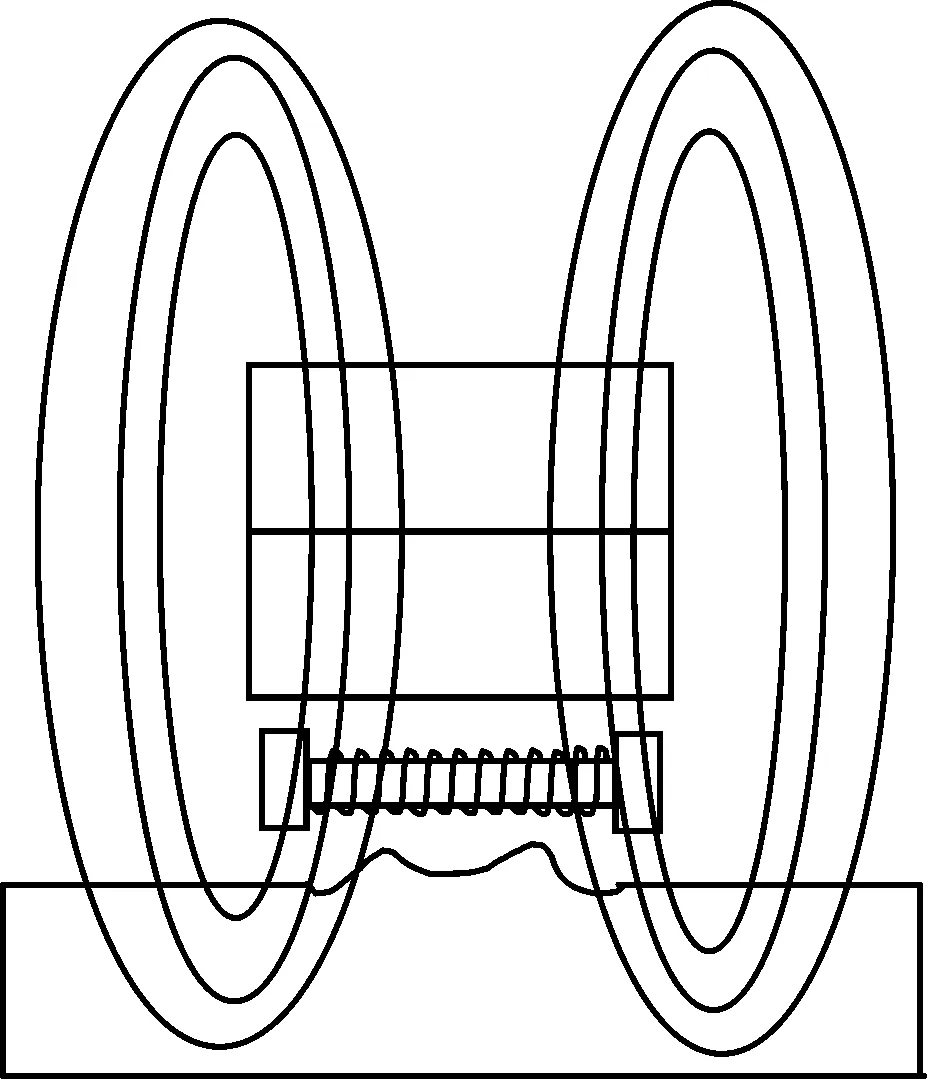

焊缝检测原理如图1所示。焊缝检测器利用焊缝处管壁的不平整检测焊缝,焊缝探头随着检测器贴着管道内壁前进,管壁被焊缝检测器携带磁铁磁化[7],管壁平滑、连续,传感器与管壁贴合良好,传感器携带的永磁铁的磁力线会连续均匀地通过管壁内部;焊缝处管壁出现起伏,传感器与管壁贴合变差,在管壁表面的磁感应线会漏出。根据电磁感应原理,感应线圈对漏出的磁感应线进行检测,将磁信号转换为电信号进行测量[8]。

图1 焊缝检测原理示意图

焊缝检测器搭载两个呈180°安装的焊缝检测探头,检测器在管道中前进时,两路探头分别检测管道焊缝信息。螺旋焊缝信号间隔均匀,信号的畸变形状和幅值由焊缝焊接工艺特点决定,管段内的螺旋焊缝信号幅值稳定。两路焊缝检测器经过环焊缝时,同时检测到环焊缝特征,可判定此处焊缝信号为环焊缝。

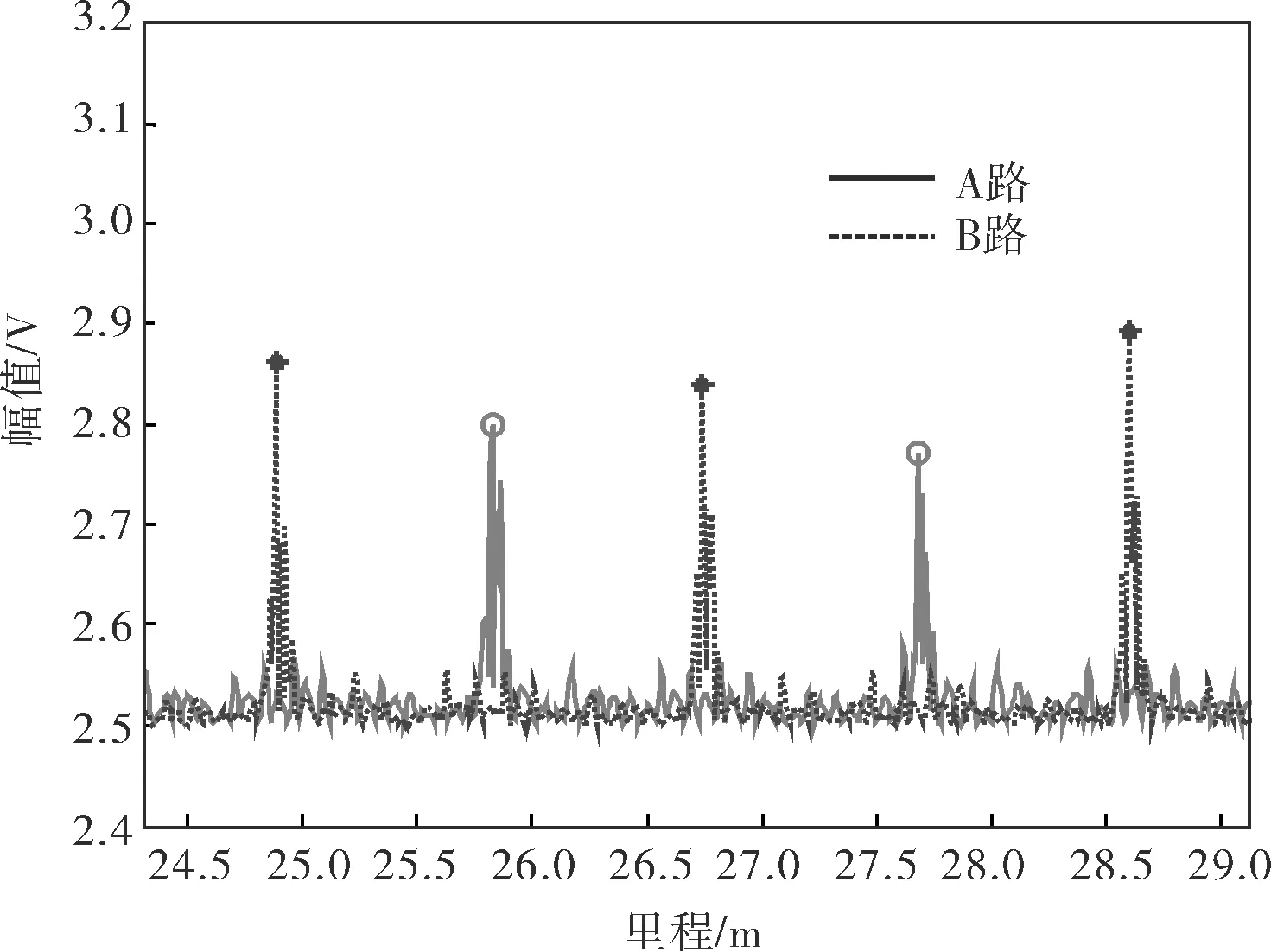

以适当宽度为窗口选取局部峰值点为焊缝点,由两路焊缝信号局部峰值点得到焊缝点,两路探头焊缝信号如图2所示,其中“o”为A路焊缝峰值点,“*”为B路焊缝峰值点。

图2 两路探头焊缝信号

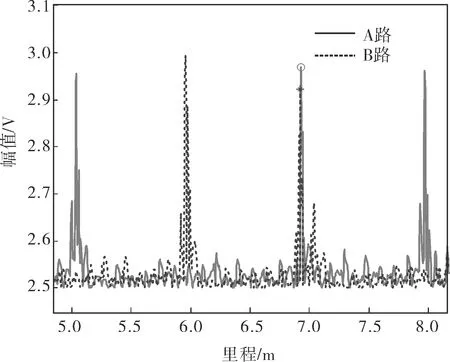

对两路焊缝峰值点进行匹配,小于相应范围时得到峰值匹配点(图3),6.9m处两路信号的焊缝点里程相差在识别范围内,焊缝点匹配成功,该点处被识别为环焊缝;其他焊缝峰值点因为没有匹配,被识别为螺旋焊缝点。

图3 两路焊缝峰值匹配点

识别出管道环焊缝后对重复检测的管道历史数据以环焊缝为参考点对齐。对照重复检测的中心线应变数据可以在水平和竖直两个方向上分别比较应变的变化,评估管道应变[9]。

3 应变计算

在没有历史数据的情况下,管道弯曲应变可由管道中心线数据在水平方向和竖直方向分别固定间距逐点计算出管道中心线的水平和垂直应变,可有效识别管道的变形区域[10]。

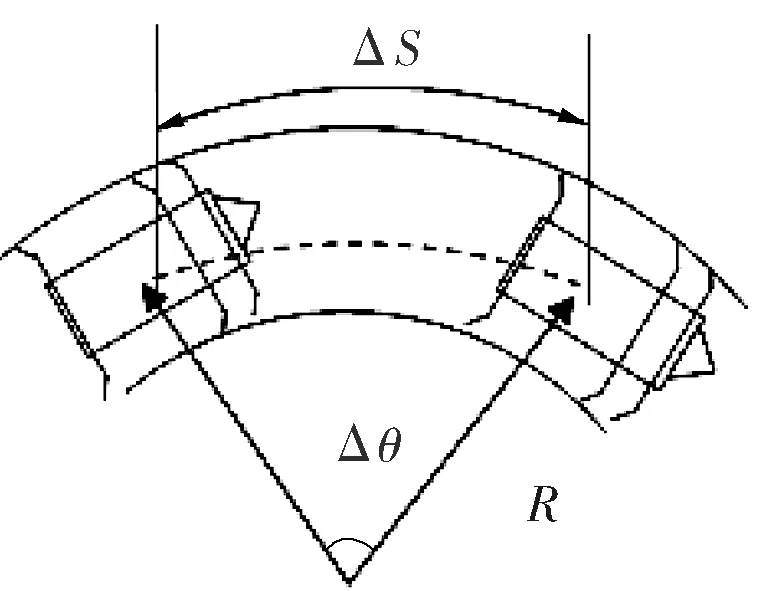

通过管道中心线计算管道应变,原理如图4所示,ΔS为管道弯曲部分弧长,Δθ为弯曲部分对应的弯曲角度,R为曲率半径。用r表示管道半径,ε表示管道应变,K表示管道曲率,则管道应变的计算方法为ε=r/R,其中曲率半径R=1/K,而曲率K=Δθ/ΔS[11]。

图4 管道弯曲应变计算示意图

由于铺设管道所采用钢材的最小屈服应变的曲率半径为400×直径(400D,400D曲率半径大致相当于B级钢管线的最小屈服应变的曲率半径,小于此曲率半径的弯曲应变管道将发生弯曲褶皱等塑性变形),400D曲率半径时管道应变值达到0.125%,管道弯曲长度一般超过12m,对于管径813mm的管道,0.125%应变对应12m管长管道中心点位移27mm。

4 现场应用

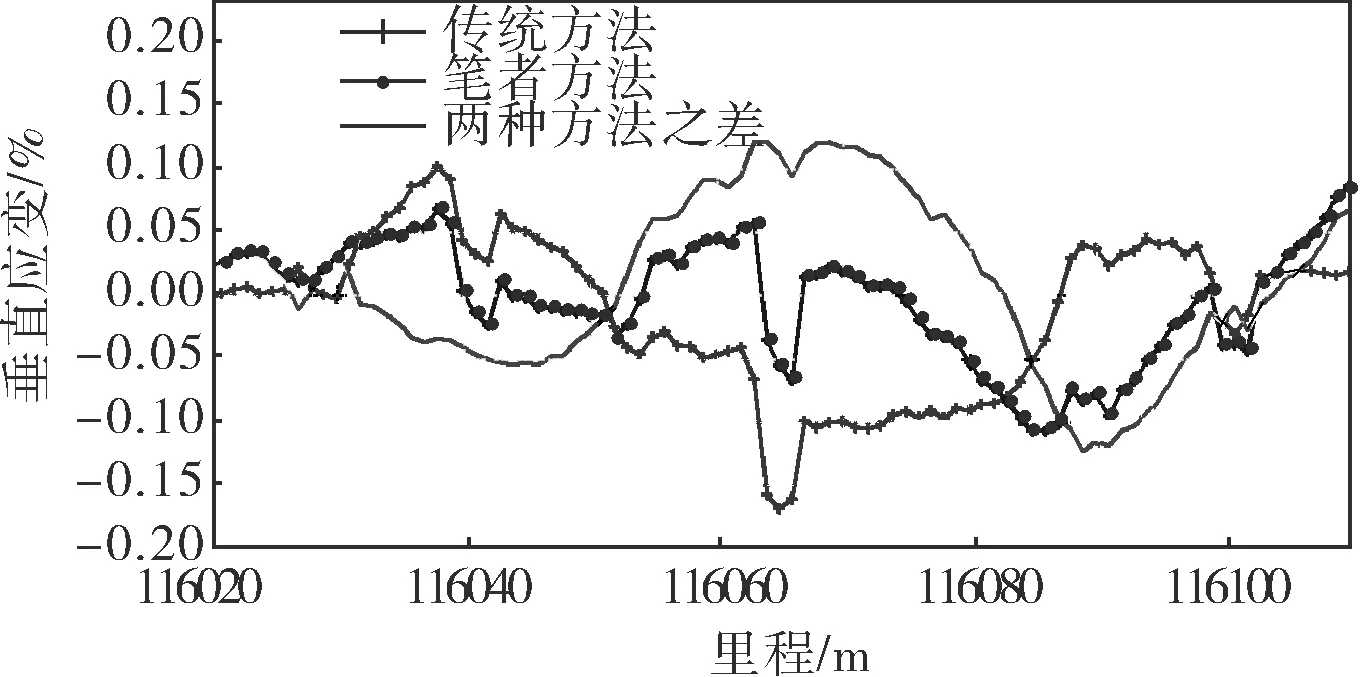

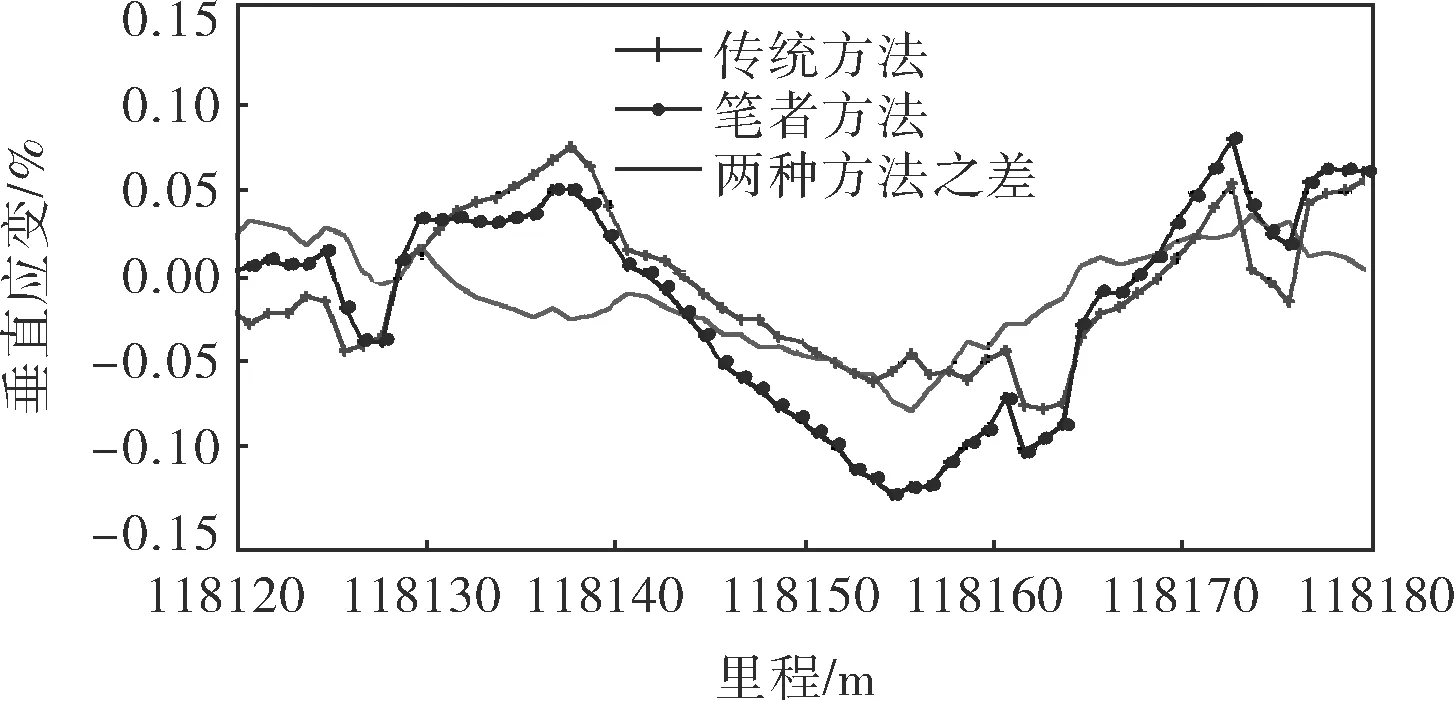

某管道公司采用完全自主研发的IMU内检测单元完成了某管线的中心线应变检测,将使用笔者所设计方法前后的检测结果中的垂直应变数据进行对比,发现了多处垂直方向位移变化较大的点(图5),位移变化主要集中在冻土、沼泽等区域。

a. 里程116 070m处

b. 里程118 155m处

从图5a中可以看出116 070m处两次检测的结果具有良好的重复性,说明依据环焊缝对齐方法对重复检测的管道历史数据里程可实现良好对齐。同时两次检测的差值说明在两次检测中这段管道应变减小,说明此段管道这段时间处在弹性恢复过程。

从图5b中可以看出118 155m处管道应变值曲线重复,验证了笔者所述对齐方法的有效性。该处管道前后两次检测应变值变大,说明两次检测中该处管道处于应变积累过程。

5 结束语

通过现场应用可以看出,管道中心线应变检测系统可以检测管道弯曲应变和管道位移。较传统的位移检测技术(对管道上定点安装位移检测器进行位移检测),管道中心线应变检测可以全线逐点检测管道的弯曲应变和位移,对管道的弯曲应变和位移检测更加全面和精确。重复对管道进行内检测可以检测管道位移变化和变化率,及时报告管道位移变化较大的缺陷点和管道位移变化较快的点,对管道应变进行有效的检测和预警,便于及时主动维修管道缺陷点和排除导致管道位移的环境因素。

同时,管道中心线应变检测的结果可作为管道完整性管理的基准,用于评估管道整体的应变、沉降等位移情况。该检测为油气管道管理人员提供了完整性的管理工具,可以加强完整性管理和地质不稳定早期预警,通过识别产生应变的原因和对应完整的管道特征,避免应变积累导致的管道失效。

[1] 李睿,冯庆善,张军政,等.基于惯性导航的管道中心线测量方法[J].油气储运,2013,32(9):979~981.

[2] 曾海龙,王振林,马继升,等.考虑参数相关的腐蚀管道可靠性评价[J].化工机械,2011,38(1):14~18.

[3] 刘仕鳌,蒲红宇,刘书文,等.埋地管道应力分析方法[J].油气储运,2012,31(4):274~278.

[4] 谭东杰,郑军,马云宾,等. 漠大管道在沿线多年冻土区的位移监测[J].油气储运,2012,31(10):737~739.

[5] 李苏.油气管道监测技术发展现状[J].油气储运,2014,33(2):129~134.

[6] GB/T 27699-2011,钢质管道内检测技术规范[S].北京:中国标准出版社,2011.

[7] 李睿,冯庆善,蔡茂林,等.基于多传感器数据融合的长输埋地管道中心线测量[J].石油学报,2014,35(5):987~992.

[8] 王富祥,冯庆善,杨建新,等.油气管道惯性测绘内检测及其应用[J].油气储运,2012,31(5):372~375.

[9] 王忠巍,曹其新,栾楠,等.基于多传感器数据融合的管道机器人精确定位技术[J].机器人,2008,30(3):238~241.

[10] 张永江,陈崇祺,周春,等.管道智能内检测地面标记系统研究[J].化工自动化及仪表,2008,35(2):81~83.

[11] Czyz J A, Chris Pettigrew, Hector Pino. Multi-pipeline Geographical Information System Based on High Accuracy Inertial Surveys[C].2000 3rd International Pipeline Conference. New York, NY:ASME,2000.

ImprovementandApplicationofPipelineCenterlineStrainDetectingSystem

ZHANG Lina, ZHAO Xiao-lia,LI Boa, DAI Lian-shuangb, ZHANG Xin-yua, WANG Xue-wenc, JIN Yuan-zhanga,ZHANG Jia-huia, HE Feid

(a.ShenyangLongchangPipelineSurveyCenter; b.PipelineIntegrityManagementCenter; c.ShenyangOil&GasTransportationBranchCompany; d.JinanOilTransportationBranchCompany,PetroChinaPipelineCompany)

In order to locate defect points and correct mileage errors in the pipeline centerline inspection, having pipeline girth welds taken as the reference point to correct historical inspection data was proposed. Field application shows that, this method can correct mileages in multiple internal inspections and effectively assess the pipeline centerline displacement through making use of historical inspection data.

internal inspection, strain detection, pipeline centerline, data correction

TH865

B

1000-3932(2017)02-0144-04

2016-04-20,

2016-12-29)

中国石油天然气股份有限公司“漠大线冻土区管道安全运行关键技术研究”(油气1104-03)。

张琳(1985-),工程师, 主要从事油气管道内检测研究, zlsylc@163.com。