曹妃甸油田大变径海管内检测技术

(中海石油(中国)有限公司天津分公司,天津 300452)

曹妃甸油田大变径海管内检测技术

彭湘桂

(中海石油(中国)有限公司天津分公司,天津 300452)

针对曹妃甸油田大变径海底混输管道变径率大,机械清管困难,无法实现内检测的问题,根据变径管线的特点,设计出具有特殊驱动体的变径超声波内检测器,陆地模拟实验成功,顺利地完成了8 in变12 in变径海底管道的首次内检测作业,检测结果表明,该超声波内检测器变径通过能力强、可以双向运动,能够适应于大变径海底管道内检测作业。

变径海底管道;清管;变径清管器;检测器;超声波

曹妃甸油田共有3条大变径单层混输海管,管径从8 in变化到12 in,管径变化率达到了50%,在渤海油田历史上还没有对此类海管成功进行内检测的案例。这3条海管自2006年投用起,只开展过低密度泡沫球的通球作业,从未进行过机械清管和内检测作业,且都为单层保温管,存在较大腐蚀溢油风险[1-3]。为了保证管道的输送安全,及时掌握海管的腐蚀状况,以WHPE至WHPD平台大变径海底管道为例,对变径海底管道内检测的可行性进行分析研究。

1 基础数据

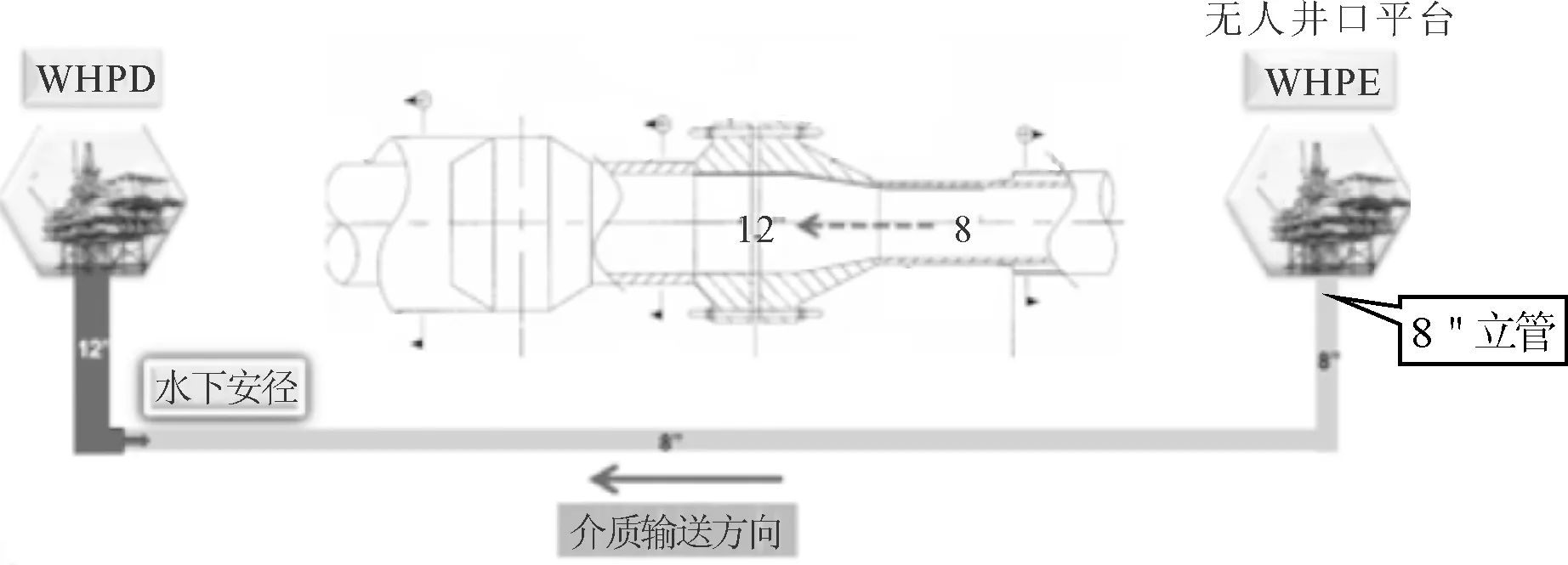

WHPE为无人井口平台,WHPD为集输平台,正常生产时输送流向为从WHPE至WHPD平台,见图1。

图1 变径海管位置示意

WHPE至WHPD海底混输管道为变径单层保温管(见表1),输送方式为油气水混输,WHPD侧立管段在水下膨胀弯处设计有变径短节,管径由8 in变为12 in,管径变化率达50%。

表1 海底管道参数

2 海管内检测方案设计

2.1 检测作业难点分析和应对方案

现在清管普遍采用机械式清管器,如果管线存在变径段,普通清管器的密封盘没有足够的变径能力,根本无法满足变径管线的清管要求。变径管线的通球首先要确保清管器和检测器在2种尺寸的管道都能顺利通过,既要在12 in的海管中形成有效密封避免过流旁通而停滞,又要在8 in的海管中不因较大的过盈量而导致卡堵和磨损。特对该段管线检测中可能出现的难点进行分析,提出解决的方法和对策。

2.1.1 内检测器的选型设计

变径管线的跨度多为一个尺寸级别的跨越,如8 in变10 in、10 in变12 in等,像8 in变12 in这样跨越2个尺寸级别的非常规管线很少见。这样跨度的变径管线,由于受制于驱动力和通过能力原因,常规的漏磁检测技术无法实现,本次检测选择重量轻巧的非接触式的超声波检测方案。

针对该段变径管线的特点,设计制造了独特的8 in变12 in大变径超声波检测器,具有特殊设计的驱动体。此检测器对第一节动力节进行改造,按照12 in的密封进行设计。检测器前端由12 in泡沫驱动球体构成,驱动球体后按照8 in超声波检测器配置。驱动球体由12 in软泡沫球体构成,并且在泡沫球体的前后各有8 in聚氨酯碟片和泡沫球一起固定在骨架上,既保证了泡沫体的可压缩性,又通过8 in碟片引导球体通过变径大小头进入8 in管段。

检测器由泡沫驱动体、电磁信号发射跟踪模块、超声波检测模块、里程计模块、数据采集及处理模块、电源模块共6部分组成(见图2),此检测器主要特点如下[4-5]:

1)可双向通球。12 in泡沫驱动体通过能力很强,虽然驱动体直径超过8 in管道内径较多,仍然能够顺利通过8 in管道;检测器拥有双向通球能力,减少检测器的卡阻风险[6]。

2)过弯头的能力强。可通过1.5D背靠背弯头和不装有挡条的三通。

3)检测精度高。在测厚方面,其精度要优于漏磁检测技术,可达±0.2 mm[7-8]。

图2 8"/12"超声波检测器总体构成

2.1.2 清管器的选型

内检测技术对管线的清洁度有要求,特别是超声检测技术,对管线的清洁要求更为严格,管线内壁附着的污垢会对超声检测的精度造成影响。同时超声波检测对管内介质要求较高,超声波的传导信号很容易被蜡吸收, 所以对于含蜡高的油管线,在超声波检测前必须进行彻底的清管作业。

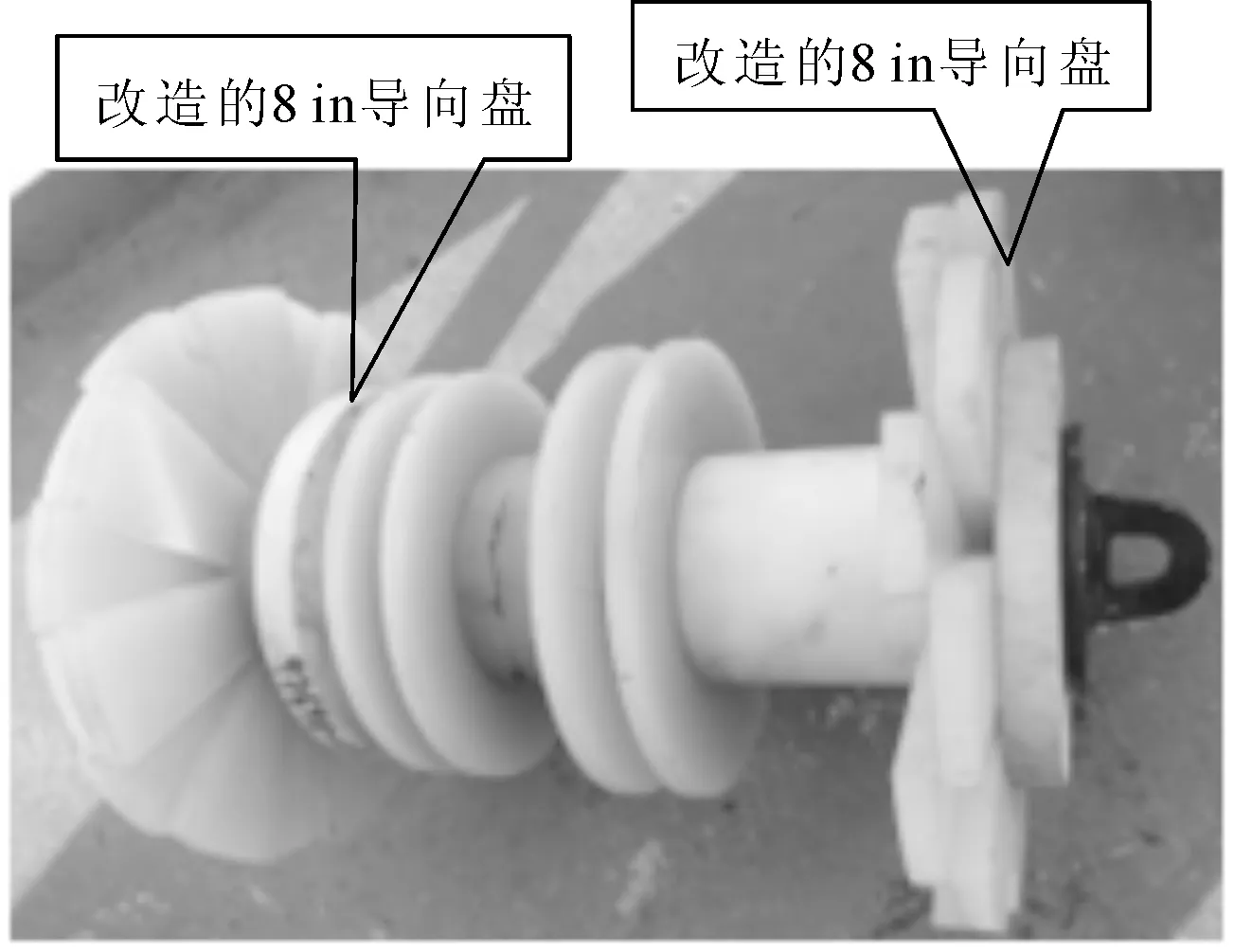

由于该管线变径率大,2006年投入使用以来只开展过12 in低密度泡沫球(密度50 kg/m3)的通球作业,管线的内部清洁状况未知。加之油气水多相流体的状态,管线的结蜡或结垢情况会比较明显。要达到合格检测的目的,选择合适的清管器进行清管作业至关重要。此次清管选用适用于变径海管的蝶片直板式清管器,12 in密封盘的蝶片呈花瓣状,2片交错层叠,以保障密封盘的密封性能和变形能力,可以保证在8 in和12 in2种不同直径的管道中均能起到密封作用。球体按照8 in导向盘和密封盘进行设计,导向盘是管道内径的99%,密封盘是管道内径的105%,有5%的过盈量,12 in蝶片密封盘能够双向运动,一旦卡堵则可以反向推动解堵,见图3。

图3 8"/12"碟片直板式钢刷清管器

2.1.3 严格控制检测工况

超声波检测器对于运行的工况要求比较苛刻,需要管线中充满100%的淡水,然后用注水泵在要求的速度和压力下进行检测,同时检测温度不能超过40 ℃。

鉴于管线生产温度过高,流速难以控制等因素限制,无法在线完成检测。此条管线选择在停产状态下,采用注水泵注淡水的方式进行检测。在检测器运行的过程中,需要严格监控运行参数,密切关注压力表和流量表的参数变化,这是保证检测成功的重要条件。

2.1.4 优化发送接收方案

发球分正向发球和反向发球,正常生产情况下,一般选择在线正向发球,流向是从WHPE井口平台至WHPD平台;停产情况下,也可选择反向发球,流向是从WHPD平台至WHPE平台。为降低卡球风险,在初步机械清管阶段和内检测器运行阶段选择反向发球的方式进行作业,即球体先进入12 in立管,再通过8 in平管和8 in立管,主要原因如下。

1)由于使用的变径清管器具有良好的清管能力,从12 in发出可以确保将管线内的杂质推出;若是从8 in端发出,则存在推出的杂质留在12 in管段中无法推出的风险。

2)管道长度为4.76 km,主体管道为8 in,若从8 in端发出的话存在球体在管线中运行时间较长使球体密封能力下降的风险,此时若进入12 in管道中,则会增加球体运行旁通的风险。

2.1.5 制定应急预案,防止卡球风险

变径海底管线一旦出现卡球事故,处理起来会非常困难,需要在实施检测前完善应急预案。在采用双向超声检测器的情况下,确保收发球筒2端都可以用注水泵注入淡水,在万一出现卡堵的情况下,可反向将检测器推出[9]。

本次检测作业的8 in/12 in检测器是特殊设计的检测设备,拥有双向通球的能力,并且能够通过1.5 D的背靠背弯头。

2.2 模拟实验

在检测器运行之前,需先运行检测器模拟体。模拟体的尺寸大小和组合形态与实际检测器完全相同,和实际检测器相比只是少了探头、里程轮、电池和CPU部分。

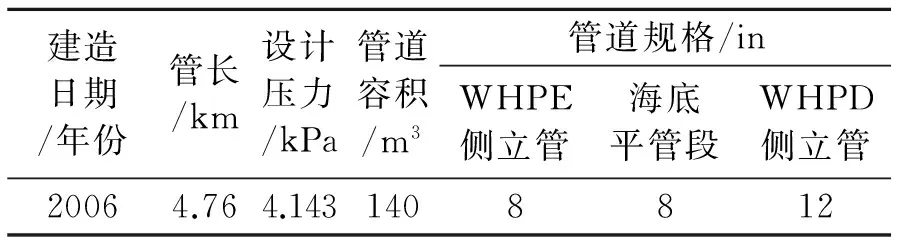

为了完全验证超声波检测器的通过能力,最大程度的降低检测器卡堵的风险,首先在陆地进行模拟实验,验证方案的可行性。试验场地严格按照8 in变12 in海管的实际状况模拟试验管段,设立立管、弯头、变径、直管等管线特征,最大程度的模拟海底变径处管道,利用模拟体模拟检测器在8 in变12 in模拟管道中的通过能力,并且验证模拟体的双向通球能力,为下一步现场作业方案制定及实施提供数据依据,见图4。

图4 陆地实验环路

通过模拟体通球实验表明本次计划使用的变径检测器,具备在8 in变12 in管道中从12 in发球端发送到8 in收球端的能力;通过模拟体的反推实验,显示检测器具备卡堵时的反推能力,根据本次试验,显示最大反推压差为736 kPa。

3 海管内检测作业的实施

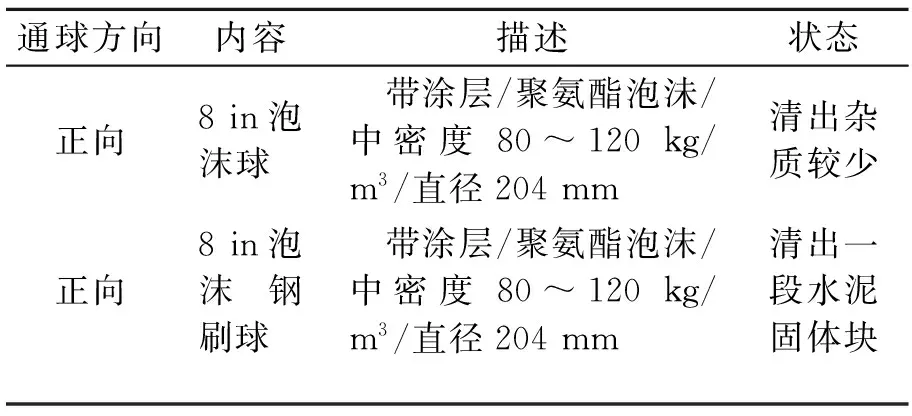

由于WHPE平台为无人井口平台,无法接收通球污油水,因此在WHPE平台侧系泊环保船海洋石油253,船舶上放置注水泵和缓冲水罐,泵出口通过软管连接至WHPE端球筒上。海洋石油253的溢油回收舱可接受400 m3污油水,清管检测作业可通过海洋石油253进行注水和接液作业。

内检测作业分3个阶段。第一阶段正向清管:使用海洋石油253上的淡水从WHPE向WHPD平台正向通球;第二阶段反向清管:使用平台生产水从WHPD向WHPE平台进行反向通球;第三阶段反向检测:使用淡水从WHPD向WHPE平台进行反向检测通球,见图5。

图5 海上清管及内检测流程

3.1 清管作业

由于此条海管存在含砂的风险,管道内部情况未知,在前期清管阶段采取渐进式通球的方式进行通球,降低砂堵的风险;海管含沙增加了球体外观和密封盘的磨损,在发球之前加强球体外观质量检测和球体的密封盘的检查,进一步降低其磨损的风险。清管分为正向清管、药剂浸泡和反向清管3个阶段,见图6。

图6 清管检测程序

海上清管作业过程中遇到了陆地试验中未出现的8 in泡沫球在变径处滞留、变径清管器清管效果不佳、海管油泥及蜡含量较多等一系列问题。针对上述问题,通过优化方案,采取正反向双向发机械清管球、提高通球介质温度、加入清洗剂、改造清管器等措施,可有效解决清管效果差和效率低的问题[10]。

3.1.1 正向清管阶段

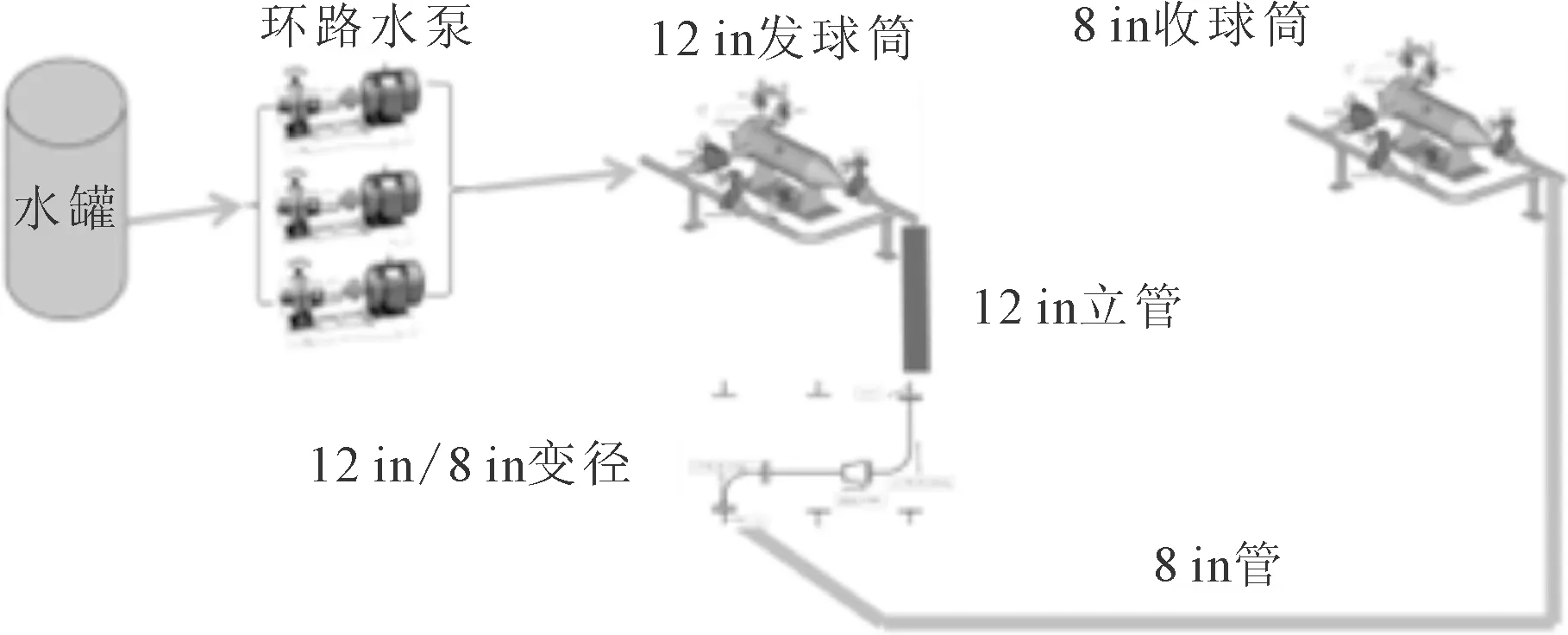

在正向清管阶段通过运行中密度的8 in泡沫球、8 in泡沫钢刷球,发球方向由WHPF平台至WHPD平台,检验海管的结垢情况,以此判断是否需要使用除垢剂。

8 in中密度泡沫球运行到WHPD平台12 in立管段出现了旁通,无法自动跟随流体上浮,采取后面增发一个12 in低密度泡沫球进行解堵(密度50 kg/m3),把前2个中密度泡沫球和泡沫钢刷球(密度80~120 kg/m3)成功推到12 in球桶。

3.1.2 药剂浸泡阶段

正向中密度泡沫球清管阶段没有发现结垢情况,只有少量蜡和油泥,因此,只在发球过程中使用具有除油除蜡作用的多功能清洗剂对管线进行浸泡清洗处理。

表2 正向清管顺序

3.1.3 反向清管阶段

化学药剂浸泡后,利用机械变径清管球进行清管作业,发球方向为由WHPD平台至WHPE平台(见表3),通球次序依次为蝶片式测径清管球(见图7)、钢刷清管球(见图9)、磁铁清管球(见图11)、双节钢刷清管球(见图12)、改造的变径清管器(见图8)等,机械清管器累计通球15次后管线清洁度达到内检测的要求[11]。

清管器材质越软其变形能力越强,但其支撑能力、抗磨损能力和清管能力会降低。设计选用的蝶片式清管器为了提高变径通过能力,选择的盘片材质较软,但现场清管效果不佳。通过对清管器导向盘进行改造,增加盘片材质硬度和厚度,加大过盈量(导向盘尺寸由管道内径的99%提高到100%和102%)等措施(见图8),有效解决了清管效果差和效率低的问题。

表3 反向清管顺序

图7 变径测径球

图8 改造后的变径清管球

图9 变径钢刷球

图10 清管后的变径钢刷球

图11 变径磁铁球

图12 双节变径钢刷球

3.2 内检测作业

由于生产水温度约为65 ℃,高于超声波检测器的耐温要求,故清管完成后,使用常温淡水进行通球检测作业。使用8 in变12 in超声波检测器进行管道内检测,工况要求:入口压力≥1 mPa,温度≤40 ℃,液体流量控制在15 m3/h以下,通球速度500 m/h,工况需要严格控制通球的入口压力和流量。

模拟体和超声波检测器依次成功完成通球作业,通球方向为从12 in管道向8 in管道运行。检测器从12 in球筒发出后,顺利通过12 in/8 in变径处,之后检测器进入8 in管段运行,在通过直管段时压力平稳,此阶段压差基本保持在400~500 kPa之间。6 h后发现检测器顺利进入8 in球筒中。取出后,检测器无破损,检测数据完整,表明检测器可在8 in变12 in管道内运行。

图13 超声波检测器通球过程的压差变化

4 结论

1)成功验证了8 in变12 in海底管道内检测是可行的。所设计的泡沫球驱动超声波内检测器具有较好的密封性,通过能力强,可以双向运动,卡堵风险低,在管径变化率达到50%的大变径海底管道检测中具有较好的适应性。

2)在成功实施机械清管的基础上,重点研究

的是如何解决内检测的难题,并对蝶片式变径清管器进行了改造,提高了清管效率。

3)设计的超声波检测器对于运行的工况要求比较苛刻,必须在一定的液体耦合介质中才能发挥作用,同时检测温度不能超过40 ℃,很难实现油气水混输海底管线的不停产在线检测,对油田生产有一定影响。

4)目前,国内对变径海管检测技术的研究和应用较少,除了超声波检测技术外,今后需要加强漏磁、涡流及外检测等其他检测技术的理论与实验研究,以实现变径管道的不停产在线检测工作。

[1] 郭庆丰.曹妃甸油田变径海底管道清管的可行性[J].油气储运,2016(11):1243-1246.

[2] 臧延旭,杨寒,白港生,等.长输管道变径清管器研究进展[J].管道技术与设备,2013(6):45-48.

[3] 许忠亮.海底输气管道变径清管器的投产应用[J].管道技术与设备,2015(5):42-44.

[4] 孙永泰.海底油气管线超声波检测系统设计与应用[J].石油机械,2011(4):57-59.

[5] 王文明,王晓华,张仕民,等.长输管道超声波内检测技术现状[J].油气储运,2014(1):5-9.

[6] 曹冲振,王凤芹,李玉善,等.海底石油管道超声检测双向伞式变径技术[J].机械设计与制造,2009(10):88-90.

[7] 于喜元,楼俊君,杨平.管道超声波检测器的应用与发展趋势[J].油气储运,2002(4):35-37.

[8] 张士华.可变径海底石油管道内部检测系统的研制[J].中国海洋平台,2005(1):35-38.

[9] 刘刚,陈雷,张国忠,等.管道清管器技术发展现状[J].油气储运,2011(9):646-653.

[10] 颜芳蕤,张彦龙,季宏,等.南堡1-3人工岛外输海底管道内检测实践与思考[J].石油工程建设,2017(2):80-84.

[11] 陈传胜.天然气长输管道在线内检测前的清管技术[J].天然气与石油,2013(5):1-4.

On the Inspection Technology of Subsea Multi-diameter Pipelines in Caofeidian Oilfield

PENGXiang-gui

(Tianjin Branch of CNOOC (China) Ltd., Tianjin 300452, China)

Due to big change in diameter and difficulty in cleaning, the multi-diameter subsea pipeline is hard to do the inspection in the Caofeidian oil field. In order to know the corrosion state of the pipeline to verify the safety of operation, the specially designed ultrasonic inspection tools were used to inspect the subsea pipeline after test run successfully. The results showed that the UT-Piglet is designed as an on-line bi-directional corrosion detection pig, it is adapted to the multi-diameter pipeline inspection.

multi-diameter pipeline; pigging; multi-diameter pig; inspection tools; ultrasonic

P756.2

A

1671-7953(2017)05-0159-05

10.3963/j.issn.1671-7953.2017.05.042

2017-07-12

修回日期:2017-08-31

彭湘桂(1976—),男,学士,工程师

研究方向:海上油气田装备管理