典型的专用汽车生产工艺及设备

郑州宇通客车股份有限公司 倪元

典型的专用汽车生产工艺及设备

郑州宇通客车股份有限公司 倪元

专用汽车的生产工艺流程与生产设备既相互制约,又相辅相成;不同的产品结构需要有不同的生产工艺流程和生产设备,即使是同样的产品结构,其生产工艺流程和生产设备也会随着各企业的实际情况而有所不同。因此,针对几种典型的专用汽车生产工艺流程和广为使用的专用汽车生产设备予以了详细介绍,供新进入专用汽车行业或拟在将来进行设备更新换代的专用汽车生产制造企业有所借鉴和参考。

专用汽车与乘用车、客车等产品相比,具有产品种类繁多、生产模式为小批量、定制化程度高等特点,其生产工艺流程和生产设备的适用性及灵活性对专用汽车的生产效率和质量影响较大。因此,各专用汽车生产企业必须根据各自企业产品结构和产品种类的特殊要求而选择性价比高的生产设备,制定出合适的工艺流程。

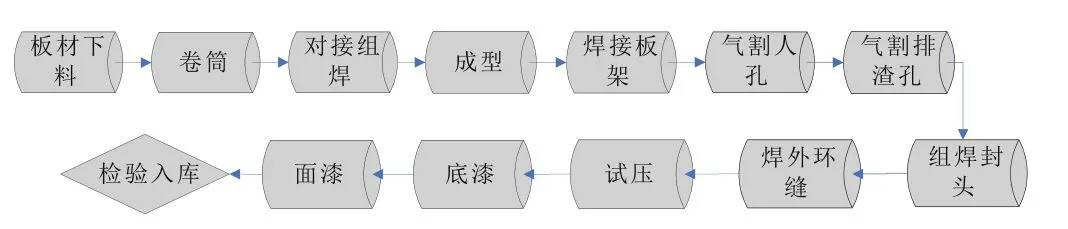

典型专用汽车工艺流程

1. 自卸车工艺流程

2. 冷藏车工艺流程

3. 油罐车工艺流程

4. 栏板半挂车工艺流程

图1 机械式剪板机

图2 液压式剪板机

图3 联动式液压折弯机

图4 折弯机上下刀具结构

图5 冲床

图6 四柱压力机

图7 悬臂式旋压机

图8 龙门式旋压机

典型专用汽车生产设备

专用汽车的生产工艺流程与生产设备既相互制约,又相辅相成;不同的生产工艺流程,需要配置不同的生产设备。下面将详细介绍几种典型的专用汽车生产设备,供新进入专用汽车生产行业或拟在将来进行设备更新换代的专用汽车生产企业有所借鉴和参考。

1. 冲压设备

剪板机、折弯机、冲床、压力机、旋压机、滚压成型机、三辊滚弧机等冲压设备是专用汽车生产中比较常见的冲压设备,即冷加工下料、成型设备,不同的生产企业需根据各自的情况而进行选择。一般,旋压机和滚压成型机为可选设备,其余设备为必选设备。

(1) 剪板机

剪板机是最常见的板材下料设备,目前常见的剪板机有机械式(如图1)和液压式(如图2)两种,两者的区别是剪切力大小不同,工作原理不同。机械式剪板机工作时噪音大,剪切力大,其优点是剪切速度快,板材剪裁后扭曲变形小。液压式剪板机相对而言剪切力小,工作时噪音小,但剪切速度慢,剪裁板材宽度较小时容易出现扭曲变形。普通剪板机可以剪切的板材长度一般在3m以下。目前市场上比较普遍使用的是液压式剪板机,机械式剪板机只有极少数建厂时间较长或者对环保要求较低的企业使用。

(2) 折弯机

折弯机是最常见的板材成型设备。目前常见的折弯机有液压式(如图3)和机械式两种,液压式带有补偿功能,机械式没有补偿功能。液压式折弯机折弯力大,机械式折弯机折弯力小,一般折弯板材厚度在6mm以上时,必须使用液压式折弯机。折弯机的折弯能力(零件形状及尺寸)除受折弯机折弯力的限制外,还取决于折弯刀具的形状及尺寸(如图4)。通常一台折弯机可同时配备多种折弯刀具。机械式折弯机一般只有在折弯角度较小时使用,该类折弯机目前只是极少数建厂时间较长或者对环保要求较低的企业仍在使用。

(3) 冲床/压力机

冲床(如图5)/压力机(如图6)是最为常见的冲压设备,即可以作为下料设备使用,又可以作为成型设备使用。冲床配合相应的落料模具可以用来进行批量零件的快速下料,特别适合复杂形状板件落料下料或者对外观质量要求不高的型材件冲裁下料,也可以用来压制部分简单造型零件,冲床的压力范围一般在5~160t。压力机可以冲裁、压制复杂形状零件,兼有冲床的功能,但其缺点是当作冲床使用时效率低;压力机的压力范围最高可以达到800t,甚至1000t以上。冲床为机械式,采用凸轮机构。压力机为液压式,采用油缸导柱导套结构。冲床/压力机比较适合大批量零部件的生产。

(4) 旋压机

旋压机是比较常见的回转形零件成型设备。根据结构的不同,可以分为悬臂式(如图7)和龙门式(如图8),其优点是不需要较多的模具投入,可以根据数控程序加工不同形状和尺寸的封头。常见的罐式车的圆形或者椭圆形封头就可以采用旋压机制作。旋压机成型工艺与压力机模压成型工艺相比,模具投入较小,适合多品种小批量生产。此类设备一般只有产量较大或者经济实力较强的专用汽车生产企业使用,产量较小或者经济实力较弱的专用汽车生产企业可以采取外协加工方式制作。

(5) 滚压成型机(罗拉机)

滚压成型机是最常见的等截面板材成型设备。滚压成型机可以连续生产,一般与开卷矫平机及定尺剪切机配套使用,生产效率高,成型一致性好,但其缺点是更换模具程序复杂,调试周期长,模具投入成本高,截面变更时需要重新设计辊轮。滚压成型机根据传动形式分为链传动和万向节传动,根据机架形式分为悬臂式和龙门式(如图9),根据机架是否固定分为固定式和移动式。滚压成型机与折弯

图9 龙门式滚压成型机

图10 三辊滚弧机

图11 半自动火焰切割机

图12 龙门式等离子/火焰切割机(单头)

图13 龙门式火焰切割机(多头)

图14 移动式坡口机

图15 抛丸机

机相比,生产效率较高,适合大批量生产。此类设备一般只有产量较大或者经济实力较强的专用汽车生产企业使用,产量较小或者经济实力较弱的专用汽车生产企业可以使用多台折弯机代替滚压成型机。

(6) 三辊滚弧机

圆柱形罐体或者圆弧形零部件一般采

用滚弧机滚弧制作。滚弧机(如图10)为三辊形式,下边对称布置两个固定辊,上面与两辊连线中心重合位置并且距离下辊一定距离布置一个活动辊,通过调整上下辊的间距来控制滚弧半径。工件较大时如罐体滚弧时一般要借助行车作业。此类设备一般只有产量较小或者经济实力较弱的专用汽车生产企业使用,产量较大或者经济实力较强的专用汽车生产企业一般使用包罐机代替三辊滚弧机。

图16 焊装双板链自动走线设备

图17 焊装轨道式走线小车设备

图18 底盘装配轨道式走线小车设备

2. 焊割设备

较厚板材切割下料有火焰切割机、等离子切割机和激光切割机三种,三种切割工艺切口质量和切割变形量大小有所差异。火焰切割机下料切口质量最差,变形量最大;等离子切割机下料切口质量较好,变形量较小;激光切割机下料切口质量最好,变形量最小。三种切割设备的功能随着设备的配置和结构而有所异同。

(1) 火焰切割机

较厚及切口断面要求不高的板材或者型材下料时可以采用火焰切割机下料,半自动火焰切割机俗称小爬虫(如图11),全自动数控火焰切割机多为龙门式(如图12和13)。全自动数控火焰切割机根据火焰枪头数量分为单枪、双枪和多枪,双枪和多枪主要是切割带钢使用,单枪主要为切割异形板材零件使用。一般数控火焰切割机上会集成有数控等离子切割机。多头数控火焰切割机可以切割的钢带长度较长,甚至可以达到10m以上。

(2) 激光切割机

激光切割机一般为龙门式单头结构,主要用于外观要求较高、复杂形状零件的下料,下料后一般不需要对切口进行打磨,可直接用来焊接或者作为外露端面。激光切割机购置成本最高,一般只有经济实力较强的专用汽车生产企业才会使用。

(3) 坡口机

焊接较厚板材时,为了获得较好的熔深及焊接效果,一般对焊缝位置在焊接前进行打坡口处理,最常见的打坡口方式是使用坡口机。坡口机根据设备是否移动分为移动式坡口机(如图14)和固定式坡口机,一般较大工件打坡口时采用移动式坡口机,较小工件打坡口时采用固定式坡口机。需要生产车架大梁或者生产中常规焊接板材厚度在6mm以上的专用汽车生产企业均需要配置坡口机。

(4) 抛丸机

组焊件在喷漆前多需要进行除锈处理,最常见的除锈设备有抛丸机(如图15)和喷砂机。喷砂机除锈能力弱,但喷砂后

图19 总装单板链自动走线设备

图20 冷藏车厢体合装机

图21 车轮自动拧紧机

图22 落地式车架翻转机

图23 悬挂式链条翻转机构车架翻转机

图24 悬挂式液压翻转机构车架翻转机

图25 落地固定式罐体翻转机

图26 落地固定式车厢翻转机

组焊件在喷漆前多需要进行除锈处理,最常见的除锈设备有抛丸机(如图15)和喷砂机。喷砂机除锈能力弱,但喷砂后工件表面光滑,光洁度高。抛丸机除锈能力强,但抛丸后工件表面粗糙,光洁度低。抛丸机与喷砂机相比,抛丸还可以消除部分工件焊接内应力。较小工件一般采用空中悬挂式轨道对工件进行抛丸处理,大型工件一般采用滚床输送形式对工件进行抛丸处理。经济实力较强的专用汽车生产企业,可以配置对车架整体进行抛丸处理的大型抛丸设备。

(5) 埋弧焊机

当对较厚板材焊接时,一般采用埋弧焊机进行焊接。埋弧焊机有半自动埋弧焊机和大型数控埋弧焊机。半自动埋弧焊机与半自动火焰切割机行走原理相似,大型数控埋弧焊机则根据工件不同而结构有所异同,一般多为定制化设备。有关定制化埋弧焊机的详细介绍将在后面的章节中予以介绍。

图27 落地移动式罐体自动翻转设备

3. 走线设备

为了提高焊接、装配效率,在焊接、总装配时多采用自动或者手动走线设备(如图16~19)。典型的自动走线设备是自动板链,板链有双板链和单板链,双板链可以输送带有轮子的整车和不带轮子的上装,单板链只能输送带有轮子的整车。

除了板链以外,还有轨道式走线小车。不带轮子的上装落在走线小车上靠人推或链条带动走线,其优点是投入成本低。

4. 总装设备

(1) 合装机

为了提高合装效率,保证合装精度,冷藏车厢体合装时多采用合装机(如图20)。合装机为非标设备,没有复杂的控制系统和调节系统,车底板放置在合装机中间的轨道上,合装后的车厢可以移动到下一个工位。合装机一般与行车及真空吸盘吊具配合使用。合装机与复合厢板压机为冷藏车生产企业的必备设备,其自动化程度和生产效率直接决定着冷藏车生产企业的最大产能和生产效率。

图28 罐体包罐机1

图29 罐体包罐机2

(2) 车轮自动拧紧机

车轮是专用汽车的行驶部件,是安全部件,因此,车轮装配过程中需要有专业的设备保证装配效率及装配质量。车轮自动拧紧机就是专为车轮螺母拧紧而设计的自动化设备。车轮自动拧紧机根据可以同时拧紧螺母数量分为5轴拧紧机(如图21)和6轴拧紧机。一般专用汽车底盘生产企业或者产量较大的挂车生产企业基本上需要配置车轮自动拧紧机。

5. 特种设备

(1) 翻转机

底盘装配时一般先将底盘车架下表面朝上装配悬挂及车桥,然后再翻转过来装配其他底盘部件,如发动机、变速器、操纵机构等。车架旋转多采用翻转机。翻转机有落地式(如图22)和悬挂式(如图23和24)两种,落地式靠地面轨道及机架支撑翻转机,翻转时靠电机减速机驱动。悬挂式翻转机悬挂在行车下方或者通过设备本身钢结构框架轨道行走升降,翻转时靠电机减速机驱动链条或者齿轮翻转。

翻转机结构形式较多,应用范围亦较广,除可以用来翻转底盘车架外,还可以用在罐体、车厢板翻转焊接之上。罐体、车厢等为了获得较好的作业角度和高度,一般也需要进行翻转。罐体、车厢翻转机一般采用落地式,有落地固定式(如图25和26)和落地移动式(如图27)两种,落地固定式只有翻转功能,落地移动式除具有翻转功能外,还具有移动走线功能。

(2) 包罐机

椭圆形或者异形等截面罐体成型多采用包罐机(如图28和29)。包罐机采用仿形原理,利用罐体内防波板或者隔板作为仿形边线,工作时靠压辊将罐体蒙皮贴在防波板上,然后进行点焊焊接,包好后的罐体可以直接移动到横缝或者纵缝埋弧焊机上进行自动焊接。

(3) 车厢板压机

冷藏车、保温车的复合车厢板制作均采用车厢板压机制作(如图30和31)。根据压力形成原理不同分为正压和负压两种。负压机下台面平整,上表面为橡胶膜,靠真空泵抽真空形成所需要的压力,其优点是设备投入小。正压机上下台面均为平板,平板内有水套或者油套作为热源,靠液压缸伸缩提供所需压力,其优点是压合速度快,表面平整,缺点是设备投入大。

车厢板压机根据压合模板(工作台)的数量多少可以分为1+1(两工位、上下两层)、1+1(三工位、同层)和2+2(三工位、上下两层)三种,1+1两工位上下两层工作台可以减少工位数量,减少设备占地,缺点是工作台离地高度不同,使用自动涂胶设备时,涂胶设备运行机构较为复杂。1+1三工位、同层工作台可以提高作业效率,但工位数量较多,占地较大,使用自动涂胶设备时,只能使用轨道移动摆臂式涂胶设备。2+2三工位、上下两层工作台设备产能最大,结构最为复杂。

车厢板压机还有可倾式注入发泡式压机,此种结构设备工作台可以倾斜一定角度,方便发泡剂在工作台上腔体内流淌,形成致密、无气泡的保温层。注入发泡式压机只有1个工作台。其缺点是容易形成气泡影响保温效果及强度。

(4) 车厢板自动焊接设备

栏板车和自卸车车厢板结构相对简单,一般为钢板与槽形件拼焊结构或者为瓦楞板与型材拼接结构,前者槽形件间距基本相同,后者瓦楞板凹凸形状基本不变,此类工件一般采用自动焊接设备(如图32和33)实现焊接。车厢板自动焊接设备采用轨道移动式,带有龙门或者悬臂结构。此种自动焊接设备的优点是焊缝质量好,外观美观,焊接效率高。双头同时焊接可以减少焊接变形,焊接效率更高,缺点是设备投入大。此类设备为非标设备,一般只有产量较大或者经济实力较强的专用汽车生产企业才会考虑选用。

(5) 车身吊装设备

冷藏车或者厢式车装配时,一般先将车身各大片组装成厢体,将车架及底盘附件装配到一起,然后使用车身吊装设备(如图34)将车身厢体吊到底盘上。车身吊装设备一般为框架式,带有四个向下伸展的吊臂,吊臂与框架之间可以沿着设备宽度和长度方向轨道滑动,进而满足不同长度厢体吊装的需要。此种吊装结构的优势是车厢和底盘可以并行作业,缩短生产周期。此类设备为非标设备,只有选择吊装结构及工艺的冷藏车或者厢式车生产企业才会考虑使用。

(6) H型钢自动制作设备

半挂类专用汽车的大梁一般采用H型钢形式,而H型钢的截面一般为变截面形式,结构及制作工艺均比建筑行业应用的H型钢复杂,且制作精度和质量也高于建筑行业应用的H型钢。H型钢制作的专业设备大致有H型钢组对设备(如图35)、自动焊接设备(如图36和37)、校正设备(如图38)等,有些设计有减重孔的H型钢在制作时还会用到自动冲孔生产设备(如图39)。其中,H型钢自动制作设备的结构和复杂程度与H型钢结构有关,变截面H型钢制作设备结构复杂,购置成本较高;等截面H型钢制作设备结构简单,购置成本较低。此类设备只有半挂类专用汽车企业使用,且不同经济实力和产量的专用汽车生产企业可以根据产品及经济情况选择配置设备,经济实力较强或者产量较大的专用汽车生产企业可以配置全套设备,经济实力较弱或者产量较小的专用汽车生产企业可以仅配置组对和自动焊设备。

(7) 罐体埋弧自动焊接设备

图30 1+1三工位同层工作台压机

图31 2+2三工位上下两层工作台压机

图32 厢板自动焊设备

图33 瓦楞板箱体自动焊接生产线

图34 车身吊装设备

图35 H型钢组对设备

图36 H型钢组对、埋弧自动焊机

罐车罐体的纵缝或者横缝(环缝)等较厚板材之间的焊接一般使用埋弧自动焊接设备(如图40和41)。纵缝焊接时,焊缝轨迹为直线形。罐体纵缝焊接采用全自动龙门式埋弧焊机焊接,此种焊接设备焊机在焊接过程中随着龙门架而沿着罐体的轴心移动,每焊接完一道焊缝,罐体会在罐体旋转夹持臂的作用下旋转一定角度,确保焊缝位于罐体的上方。横缝焊接时,焊缝轨迹为弧线形。罐体横缝焊接采用全自动仿形埋弧焊机焊接,此种焊接设备焊机在焊接过程会根据罐体的截面形状而移动焊机相对于罐体径向位置,罐体的旋转采用罐体支撑轮带动罐体旋转。此类设备为非标定制化设备,纵缝自动焊接设备一般只有经济实力较强或者产量较大的专用汽车生产企业才会选择使用。

(8) 复合车厢板加工中心

冷藏车复合车厢板形状相对简单,多为直线条结构,其加工常见的方式是切割机切割周边余量和手工钻孔,此种方式效率低,质量差。目前国内外一些主要冷藏车生产企业已经开始尝试使用数控加工中心来加工复合后的车厢板。数控加工中心(如图42)多为龙门式,有单龙门和双龙门两种,双龙门可以实现两个龙门同时加工较大工件,加工效率高。该类设备一般带有一个钻锐主轴和一个锯片主轴,工作台面采用真空吸附方式,可以实现直线轮廓的快速切割和孔洞的快速钻铣。此类设备为非标定制化设备,一般只有经济实力较强或者产量较大的专用汽车生产企业才会考虑使用。

6. 涂装设备

常见的涂装设备有底漆喷漆室、腻子打磨室、中涂喷漆室、面漆喷漆室、底漆烘干室、中涂烘干室和面漆烘干室等。烘干室使用的能源多为电和燃气,正在向着环保、节能方向发展。

专用汽车生产企业普遍采用的底漆喷涂方式为手工喷枪喷涂,而欧洲部分大型专用汽车生产企业如SDC公司已经开始尝试使用电泳方式喷涂底漆(如图43)。电泳喷涂底漆设备投入大,涂装原材料投入成本较高,但有利于提高整车防腐性能。此类设备为非标定制化设备,对产品外观要求不高的专用汽车生产企业只需要配备底漆喷漆室、面漆喷漆室、底漆烘干室和面漆烘干室,而经济实力较强或者对产品外观质量要求较高的专用汽车生产企业则需要考虑配备全套设备。

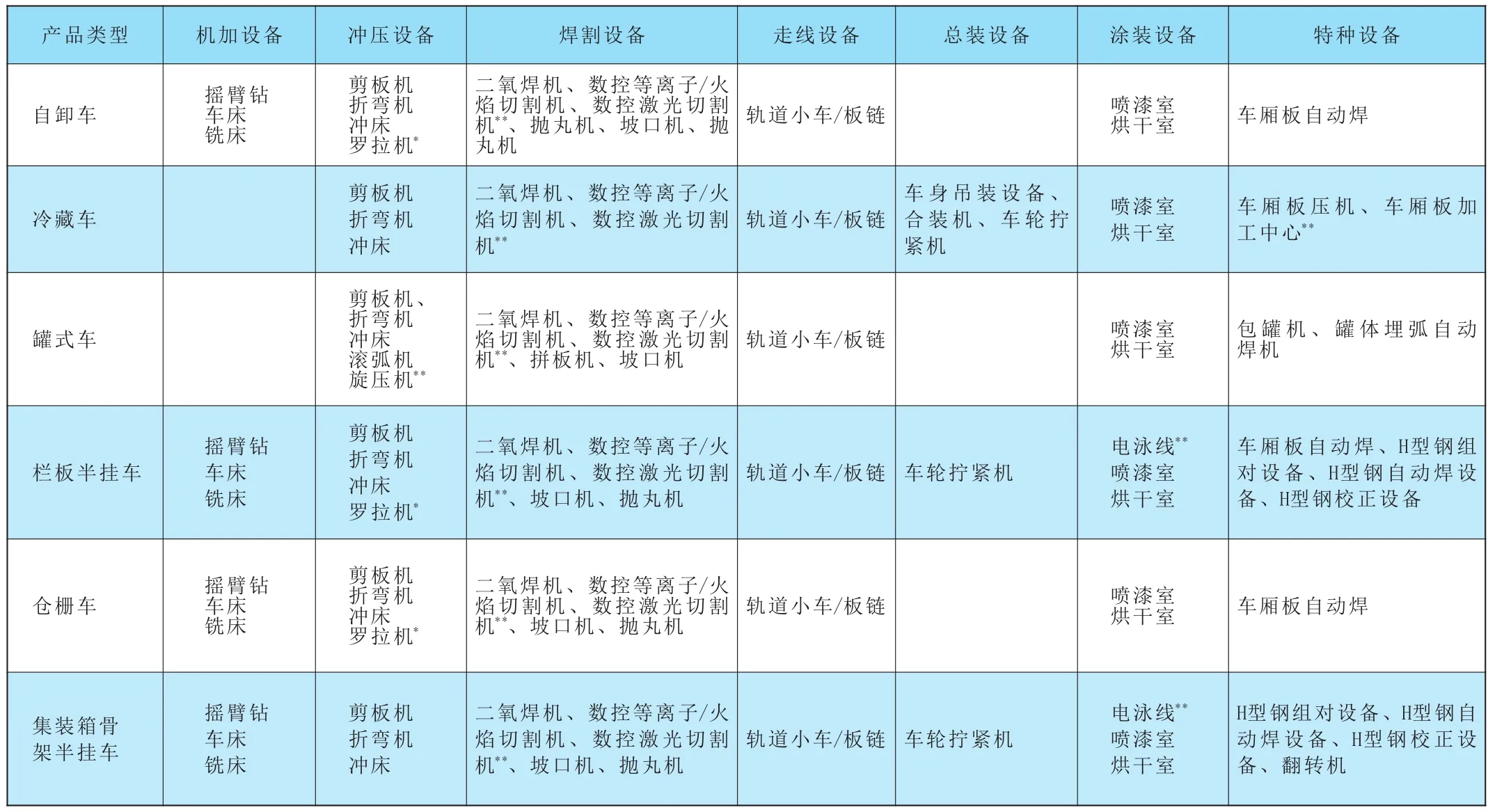

典型专用汽车生产企业设备配置分析(大型设备)

不同类型(专用汽车产品)的专用汽车生产企业需要配置有不同类型的生产设备,而不同的生产工艺流程及生产节拍、产能要求会影响专用汽车生产设备的具体功能和参数,因此,不同的专用汽车生产企业可以根据自身经济基础和产品种类特点选择生产设备。经济实力较强、产品产量较大的生产企业应选择适合大批量生产的单一设备或者流水线设备,如产量大的栏板半挂车生产企业就应选择H型钢组对设备、自动焊接设备、校正设备,以及车厢板自动焊接设备、车厢板自动成型裁定尺的罗拉设备等;对产品外观质量要求较低的专用汽车生产企业可以选择数控等离子或者数控火焰切割机取代数控激光切割机;专用汽车产品主要为铝合金或者不锈钢车身的生产企业则没有必要配备完整的涂装设备,产量较大和对防腐要求较高的生产企业则需要配备自动化电泳生产线。表1列举了典型专用汽车生产企业设备配置情况。

图37 H型钢埋弧自动焊机

图38 H型钢自动校正机

图39 H型钢腹板减重孔冲孔生产设备

图40 罐体埋弧自动焊机(纵缝)

图41 罐体埋弧自动焊机(横缝)

图42 复合车厢板加工中心

图43 半挂车车架电泳设备

表1 典型专用汽车生产设备配置情况

专用汽车生产设备发展趋势

欧美国家工业4.0和我国工业2025计划的推行,以及不断攀升的人工成本,致使越来越多的专用汽车生产企业开始从依赖人工保证向依靠设备保证转变,专用汽车生产设备经过多年的发展和积累也已经形成了一定的规模,其发展趋势可以归纳为专业化、柔性化、智能化、节能化和环保化。

a.专业化。针对不同类型、不同结构的专用汽车,出现了不同的专业化生产设备,如栏板车和自卸车车厢板自动化焊接设备、罐式车罐体的自动化焊接设备、冷藏车车厢板复合压机的自动进出料和涂胶设备、罐式车罐体的仿形包罐设备、针对不同种类车型的车架翻转机等。这些专业化设备不仅提高了专用汽车的生产效率,还有效控制了专用汽车的生产一致性和产品质量。

b.柔性化。专用汽车产品多样性和小批量定制化生产决定了专用汽车生产设备必须具有一定的适应性,可以实现工艺路线变更时不会影响设备的生产效率和质量,满足柔性生产需要。如罐式车封头采用旋压机制作取代大型压力机制作,走线设备采用双板链而不是单板链,还有采用数控激光切割机取代部分传统铣床及刨床功能等。这些柔性化设备特别适合产品品种多、批量小的企业,不仅可以保证产品质量,还能控制生产周期。

c.智能化。专用汽车生产设备目前正在向着数字控制智能化方向发展,如剪板机和折弯机等常见设备均可以实现数控操作,通过输入加工参数而实现自动调整。定制化的设备如车厢板复合时使用的自动涂胶机可以通过参数化设置涂胶速度和涂胶量,设备会根据参数自动控制涂胶速度和涂胶量、涂胶方式。车厢板复合加工中心可以根据设计图纸而生成相应的加工程序,由程序控制设备自动加工,不再需要人工控制加工速度、加工余量等。各设备还可以实现联网操作,设备之间实现数据传输及共享等。

d.节能化。能耗是专用汽车生产企业控制生产制造成本的重要指标之一,而控制生产设备的能耗更是能耗控制的关键。控制能耗的最有效方式就是使用节能工艺及设备,如设备驱动电机采用变频电机,自动化生产线每个工位的动作通过光电开关感应控制,控制系统带有定时功能,根据生产需要设置设备开关时间,需要预热的设备提前预热,能用冷加工工艺解决的不用热加工工艺,设备热源采用燃气、电能而不是采用燃煤、燃油等。

e.环保化。减少大气污染人人有责,专用汽车生产企业同样责无旁贷。专用汽车生产设备也在向着环保化方向发展,如生产过程中可能会出现较大灰尘、颗粒的设备一般都带有集尘和除尘设施,喷涂设备都带有废气及废弃物处理设施,高噪音设备带有隔音罩等有效降低噪音的控制措施,粘接剂选用反应型热熔胶而非液体冷胶等。

2017-06-16