基于ANSYS汽车洗涤液加注过程问题分析与计算

王兴佳,靳曲,牟文成,赵前程

(华晨汽车工程研究院,辽宁 沈阳 110141)

基于ANSYS汽车洗涤液加注过程问题分析与计算

王兴佳,靳曲,牟文成,赵前程

(华晨汽车工程研究院,辽宁 沈阳 110141)

文章针对汽车样车生产过程中或客户加注洗涤液时呛水的问题,在设计过程中做了数据建模、流体分析与计算,有效的在设计初期规避洗涤液加注呛水问题。

洗涤系统;加注口;呛水;流体仿真;ANSYS

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)19-121-03

前言

汽车用洗涤系统作为汽车风窗洗涤系统的分系统,负责为雨刮系统提供洗涤液,通过喷嘴将洗涤液喷射到风挡玻璃上,为雨刮系统提供刮刷环境。

客户在洗涤液加注时,当加注方法控制不当时会出现加注口呛水现象;同样在样车生产过程中,如洗涤液加注量或者加注速度设置的不合理同样会导致加注呛水。

在数据设计阶段,不能对样件进行测试,不能够合理的对加注过程进行合理的计算,会导致上述问题,为避免此类问题发生,本文基于ANSYS中FLUENT模块对加注过程进行建模和理论计算,提出导致此问题的几个原因,并提出规避问题原因的方法。

1 加注口呛水问题原因分析

加注口是洗涤系统的一部分,固定在洗涤液罐及电泵总成上,主要以卡接形式固定,或者注塑一体,加注口总成分为加注口本体、加注口盖以及固定支架等。加注口主要作用是将洗涤液导入罐体内。导致加注口呛水的原因主要有以下四个:

1.1 加注口走向

由于加注口设计走向弯角较多,导致洗涤液流动速度有衰减,造成流入流量与流出流量存在流量差,在一定时间范围内充满加注口,导致呛水。

1.2 加注口孔径

加注口孔径过小,导致加注时带有加注速度的洗涤液将压力作用于加注口壁,导致罐内气体不能够及时排出,造成加注口呛水,此时主机厂在设计时会在洗涤罐上表面设计排气孔结构。

1.3 加注速度

加注速度过快时,会增加加注口相对的导向,相对缩小加注口孔径,同样导致加注口呛水,所以主机厂对洗涤液的加注量,加注节拍和加注速度会有相关限制。

1.4 加注口容积

存在以上的三个原因,当加注口容积不能满足加注速度和加注量决定的生产节拍时,在相对较短的时间内就会发生呛水。

2 加注口呛水问题建模与计算

2.1 当前设计背景介绍

目前,国内洗涤系统主流的设计水平主要停留在喷嘴及洗涤泵上,优化改进方式也主要是针对喷嘴和电泵问题。对加注口及管路的理论分析明显不足,经常出现发现问题时修改设计、调整模具或者默认的状态。造成了很大的成本浪费和用户抱怨。本文提及的问题在数据设计时状态未能最终确认,所以不能提供样件;即使提供样件,如真的存在问题,再做修改会非常困难。

2.2 ANSYS仿真设计优势

ANSYS是一个大综合软件,它包括的FLUENT模块可以进行模拟固体、流体等力学、热量、质量、磁场等等传递守恒计算,其用途最多的还是固体力学计算(应力、应变、位移等等);FLUENT做数值模拟计算、迭代、后处理软件,专门应用于流体力学、质量、热量传递。

所有的呛水问题都可以等效于入口流量与出口流量存在差值问题,这个差值随时间增加而增加,当这个差值增加到等于加注口体积时相等时,就是我们见到的呛水现象。本文利用FLUENT模块的计算优势,能够准确的计算出出口速度,就能得到我们想要的单位时间内出口流量。

2.3 加注口建模

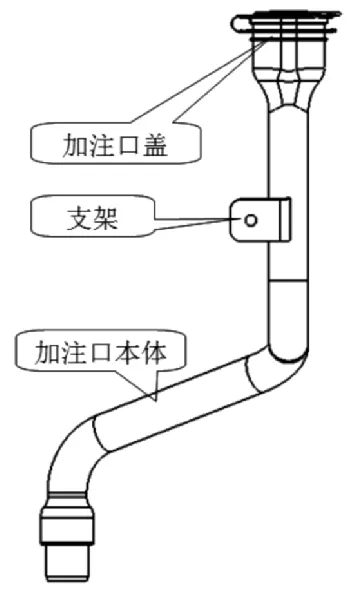

加注口总成主要分为三部分:加注口本体、加注口盖以及支架,如图1所示:

图1 加注口结构

本文针对某两款车型进行了建模仿真,建模时要注意整个数据要建立在车身整体坐标系下以保证加注方向;在网格划分前要准确定义出口和入口截面以保证软件计算时的准确性,需要提取加注口内表面,建模及网格分析如图2、图3所示:

图2 车型1加注口网格

图3 车型2加注口网格

建立模型时,需要增加加注枪模型,根据主机厂设置参数如下:

vin—加注速度;

vout—出口速度;

V—加注容量;

D—加注枪口径;

D1—加注口出口管径;

Qin—入口流量;

Qout—出口流量。

其中:v=1.91m/s;V=1.5l;D=10mm。

2.4 加注口出口速度计算

加注过程为速度流,需要设置加注速度,设置好边界条件及激励计算得出出口速度如下结果,如图4、图5所示:

图4 车型1分析结果

图5 车型2分析结果

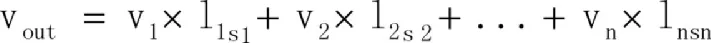

出口速度计算公式如下:

式中:

vn—区域n内的流体流速;

lnsn—速度vn所占区域面积的比例。

经计算,车型1出口流速为0.293m/s,车型2出口流速为0.224m/s。

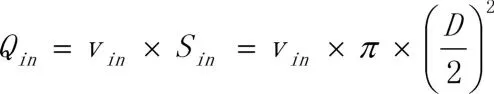

2.5 加注过程出/入口流量差值计算

加注时速度是给定的,本文以样车生产过程为例进行计算,入口流量为:

式中:

Sin—加注枪出口面积。

带入数值,计算得出入口流量车型1和车型2的均为0.00015m3/s。

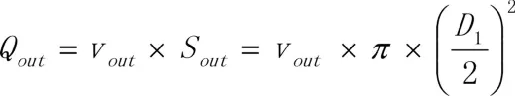

出口流量计算为:

式中:

Sout—加注枪出口面积;

带入数值,计算得出出口流量车型1为0.00014m3/s,车型2为0.00011m3/s。

2.6 呛水时间计算

呛水时间是加注口体积与出入口流量差的比值。

加注口体积的计算要借助于CATIA体积测量模块。

加注呛水时间计算公式如下:

式中:

T呛水—加注呛水时间;

λ—修正系数(λ≈0.80~0.90);

V加注口—加注口体积。

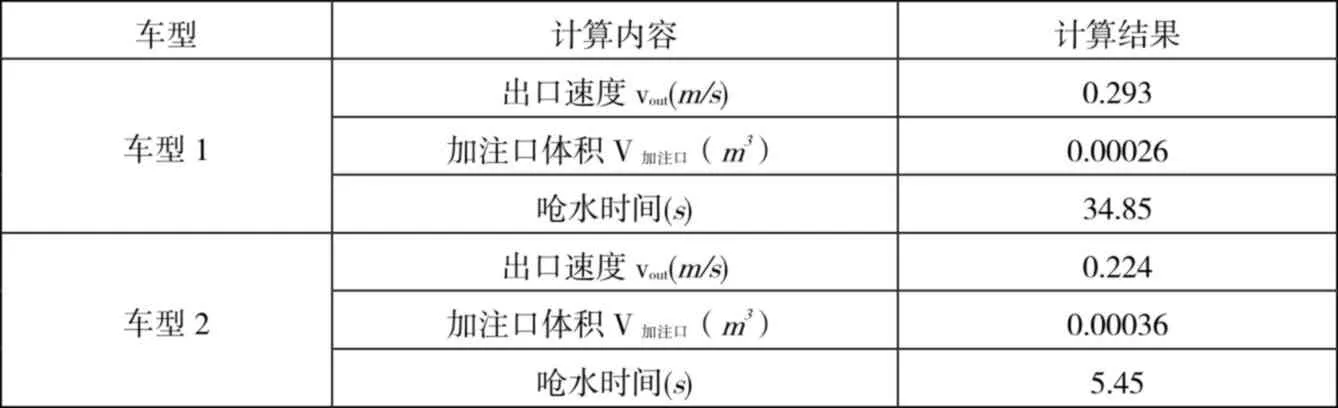

经计算两个车型的计算结果如表1所示:

表1 两个车型计算结果

从表中可以看出,当呛水时间大于生产节拍时,能够满足生产节拍并且不会出现呛水,车型1能够很好的满足生产节拍,而车型2则会出现呛水现象。

3 实验验证及结果分析

为较好的验证计算结果,在生产过程中选取样本,做现场加注实验。生产线生产加注容量为1.5l,加注时间为10s,实验过程如图6所示:

图6 加注实验过程图

经实验发现车型1能较好的完成加注,车型2在5s时发生呛水,只能加注到0.5l,因此需要调整加注量,或者调整加注次数。

受加注口结构影响,洗涤液出口速度较入口加注速度会有明显衰减,自然也就产生了单位时间的流量差,此流量差在固定时间范围内会充满加注口,也就是我们常见到的加注口呛水现象。

针对此次分析可知,如可以有效的控制入口与出口的流量差与加注口体积的比例关系,就可以规避呛水现象。所以在设计时我们通常要注意以下四点:

1)在空间允许范围内加注口管径尽量做大;

2)加注口走向尽量做直,如不能实现,需要通过加大管径或者增加导水结构来缓解呛水问题;

3)加注口体积做大;

4)如加注口管径过小时,须在洗涤罐体上表面增加透气孔。

4 总结

由于数学模型为理想的模型,在实验过程中受到重力及车身平衡性影响,因此计算结果与实测会有出入,需要一个修正系数来平衡,即便如此,此模型用来指导设计是足够的,可以用来衡量设计的加注口总成数据结构是否合理,解决了在设计时没有实体样件做实验的困扰,同时能够明确数据优化的方向。

Based on Ansys Analysis and Calculation for Car Washing Liquid Filling Process Problem

Wang Xingjia, Jin Qu, Mou Wencheng, Zhao Qiancheng

( Huachen automobile engineering research institute, Liaoning Shenyang 110141 )

In this paper, we did data modeling, fluid analysis and calculation in the design process for choking water problems when the car production process or customer filling the washing liquid.

The washing system; Washing mouth; Choking water; Fluid simulation; ANSYS

U467.1 文献标识码:A 文章编号:1671-7988 (2017)19-121-03

10.16638 /j.cnki.1671-7988.2017.19.041

王兴佳,就职于华晨汽车工程研究院。