玻璃纤维沥青混合料路用性能研究及应用

张晋龙

(山西省公路局 太原分局,山西 太原 030012)

0 引言

随着我国经济及公路事业的快速发展,现代公路对行车荷载、行车速度、通行量及服务寿命的要求越来越高。沥青混凝土路面作为高等级路面被广泛地应用于公路事业的建设中,但传统的沥青混凝土路面在使用过程中容易出现早期破损、车辙、开裂及使用寿命短等技术和质量问题。国内外学者经过大量研究发现,在传统沥青混合料中掺入纤维可改善沥青混合料的性能,解决传统沥青混凝土路面的不足[1]。

纤维是一种抗拉强度高、质量轻、耐久性好的外添增强材料。国外从20世纪60年代开始对纤维增强沥青混凝土的性能进行研究,其最初的目的是控制路面的反射裂缝[2]。1962年,Edelmann K等通过研究发现,在沥青混合料中添加石棉纤维可以更好地提高沥青混凝土路面的路用性能。Aysar NAJD[3]通过掺入玻璃纤维来改善沥青混合料的性能,研究发现,在沥青用量相同的条件下,加入玻璃纤维后的沥青混合料,其强度、高温稳定度及变形性能有较好的提高。并证明了掺入玻璃纤维后的沥青混合料能够有效地抵抗裂缝的扩展,但抗开裂能力没有明显提高。Abdelaziz MAHREZ[4]通过对玻璃纤维改性SMA沥青混合料的劈裂试验、蠕变试验、疲劳荷载试验研究发现,玻璃纤维的掺入能够有效提高疲劳寿命。我国对纤维沥青混凝土的研究开始于20世纪90年代中期,吕伟民[5]通过研究发现,木纤维的掺入对SMA沥青混合料没有加筋作用,只起吸收沥青作用。而聚酯纤维的掺入对普通沥青混合料具有较好的加筋作用。郭乃胜[6]通过低温劈裂试验发现,掺入聚酯纤维后的沥青混合料,其劈裂强度有显著提高。杨振才[7]对纤维沥青混合料进行了等速加载弯曲试验,得出掺入纤维后的沥青混合料其应力松弛能力有较好的提高,且低温抗裂性能好。

分析可知,国内外对于纤维增强沥青混合料的机理未形成统一的理论体系,对于纤维沥青混合料的路用性能研究有待完善。本文通过室内试验,对玻璃纤维增强沥青混合料的路用性能进行了研究,并通过工程实例对玻璃纤维在沥青混凝土路面中的应用进行评价与分析。

1 室内试验

1.1 试验材料

a)玻璃纤维 试验采用的玻璃纤维为短切无碱原丝,其长度均取6 mm。玻璃纤维物理、力学性能如表1所示。

表1 玻璃纤维的物理力学性能指标

b)沥青 试验沥青采用重交90号A级道路石油沥青,其性能指标如表2所示。

表2 沥青的性能指标

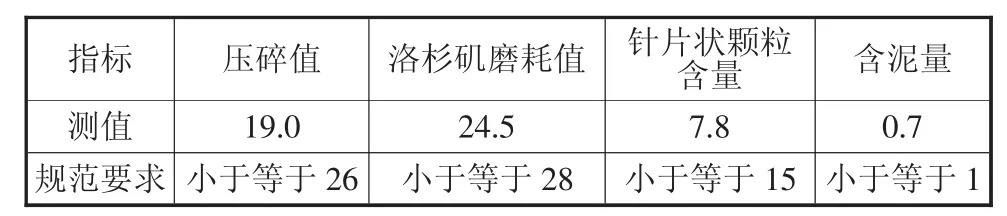

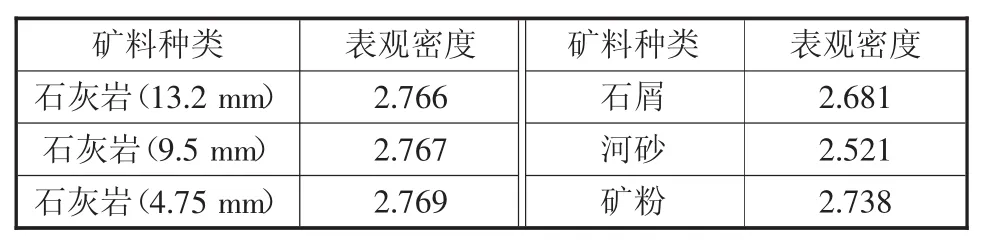

c)集料 试验所用粗集料为石灰岩碎石、细集料采用天然中砂与石灰岩石屑,矿粉作为填料。粗集料的物理性质指标如表3所示,粗细集料与矿料的表观密度如表4所示。

表3 集料的物理性质指标 %

表4 不同粒径下的矿料表观密度 g/cm3

1.2 配合比设计

1.2.1 矿料级配

采用AC-13型制备沥青混合料,根据筛分试验,确定矿物混合料的配合比为:粗碎石∶中粗碎石∶砂∶石屑∶矿粉=22∶34∶15∶24∶5。按照相关技术规范要求的级配中值[8],对沥青混合料的矿料进行级配组成设计,如表5所示。

表5 沥青混合料各粒径矿料的级配组成(AC-13) %

1.2.2 最佳沥青用量

玻璃纤维的掺入量取0%、0.1%、0.2%、0.3%。采用马歇尔试验分别确定不同玻璃纤维掺入量下的普通密集配沥青混凝土AC-13的最佳沥青用量。

按照相关规范对AC-13沥青用量范围的规定[8],以4.2%+0.3%的幅度作为沥青用量的变化,由已确定的矿物混合料级配配比制备试件。分别进行5组试验,每组试验的试件个数为5个,对试件进行24 h标准养护后脱模,对试件进行相关物理-力学性能测定,结果如表6所示。

表6 AC-13沥青混凝土马歇尔试验物理-力学性能测定结果

根据表6所示结果,分别绘制沥青用量与空隙率、密度、马歇尔稳定度、流值、饱和度的关系曲线如图1所示。

图1 马歇尔试验沥青用量与各指标的关系

分析图1可知,当玻璃纤维掺入量为0%时,最佳沥青用量为4.6%。按照同样的方法,可确定不同玻璃纤维掺入量下,沥青最佳用量如表7所示。其中,当玻璃纤维掺入量由0%增加到0.2%后,最佳沥青用量没有增加。

表7 不同玻璃纤维掺入量下沥青混合料的最佳沥青用量 %

1.3 试验方法

根据相关规范标准[9],对以不同玻璃纤维掺入量制备的AC-13沥青混凝土试件分别进行车辙试验、小梁弯曲试验及冻融劈裂试验,从而对不同玻璃纤维掺入量下密级配沥青混凝土的高温稳定性、低温抗裂性及水稳定性进行分析与研究。

2 室内试验结果分析

2.1 玻璃纤维对高温稳定性的影响

纤维沥青混合料车辙试验时的温度为60℃,将30 cm×30 cm×5 cm的试件在恒温箱养生6 h后,以轮压为0.7 MPa反复沿成型碾压方向以42±1次/min的速度行走23±1 cm的距离。不同玻璃纤维掺入量下的密级配沥青混凝土试件的车辙试验结果如表8所示。

表8 不同玻璃纤维掺入量下的车辙试验结果

图2 车辙试验动稳定度

由图2所示结果可知,随着纤维的掺入,沥青混合料的高温稳定性得到了显著的改善。当纤维掺入量为0.1%、0.2%、0.3%时,沥青混合料的动稳定度分别提高了52.5%、86.6%、81.9%,当纤维掺入量大于0.2%后,动稳定度有所降低,永久变形渐趋于稳定。

2.2 玻璃纤维对低温抗裂性的影响

该试验采用MTS材料试验机。试件尺寸为250 mm×30 mm×35 mm的小梁,梁的跨径为200 mm,由轮辙碾压成型,试验时的温度为-10℃,调整机器的加载速率为50 mm/min。小梁弯曲破坏的试验结果如表9所示。

表9 纤维沥青混合料弯曲破坏试验结果

由表9可知,玻璃纤维的掺入使得沥青混合料的弯拉应变有较好的提高。其中,当玻璃纤维的掺入量为0.2%时,其提高的弯拉应变值最大,提高了10.0%,当玻璃纤维掺入量为0.1%、0.3%时,弯拉应变分别提高了2.0%、6.1%。这主要是因为玻璃纤维的掺入分担了部分沥青胶浆的拉应力,从而阻止了沥青混合料微小裂缝的产生与发展,但纤维的掺入量不是越多越好,当掺入量大于0.2%,使得沥青的稠度低于一定值后,相反会降低沥青混合料的弯拉应变。

2.3 玻璃纤维对水稳定性的影响

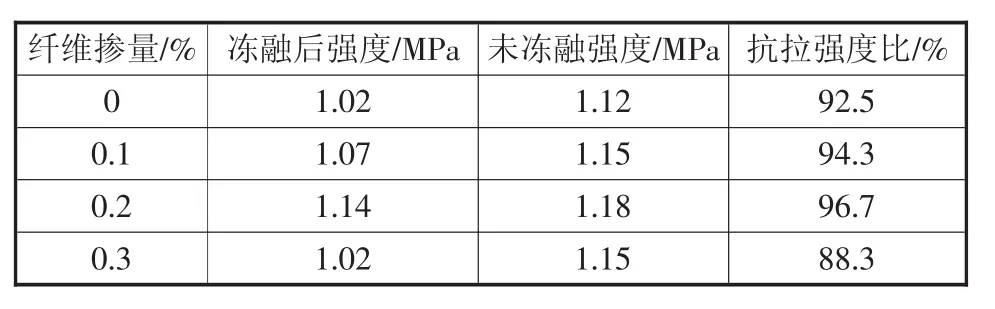

采用马歇尔试件来进行冻融劈裂强度试验,试样制备时,应将试样双面各击实50次,以50 mm/min速率加载。试件分为两组,一组采用室温养护,在25℃水中浸水养护2 h后进行试验;另一组试件真空饱水15 min后,放入-18℃冰箱里16 h后置于60℃水浴养护25 h,最后在25℃水中浸泡2 h后进行试验测试。试验结果如表10、图3、图4所示。

表10 冻融劈裂试验结果(平均值)

图3 未冻融与冻融后的试件劈裂抗拉强度变化曲线

图4 冻融循环试验后试件劈裂抗拉强度比变化曲线

试验结果表明,当玻璃纤维的掺入量为0.1%、0.2%时,未冻融与冻融后的试件劈裂抗拉强度及抗拉强度比均有不同程度的增加。其中,玻璃纤维掺入量为0.2%时,试件未冻融、冻融后强度与冻融循环后的抗拉强度比增加的幅度最大,分别增长了5.4%、11.8%、4.1%。因此,纤维的掺入量为0.2%时,试件的水稳定得到了明显的提高。

但当玻璃纤维的掺入量为0.3%时,相比于掺入量为0.2%时的试件,其未冻融、冻融后强度与冻融循环后的抗拉强度比有明显的降低,分别降低了2.5%、10.6%、8.7%,其中未冻融强度、冻融循环试验后的抗拉强度比未掺入玻璃纤维的试件还要低,这是因为玻璃纤维掺入量过高时,多余的玻璃纤维相互缠绕、重叠,降低了沥青混合料之间的连接与整体性,从而降低了沥青混合料的水稳定性。

3 玻璃纤维沥青混合料的工程应用

3.1 工程概况

本文以省道太高线二级公路路面大修展开研究,该公路K49+130—K49+230为试验路段,长度为100 m,路面宽为11 m,该路段跨越区域地质良好,原路面结构设计为上面层3 cm厚的SMA13,下面层为4 cm厚的AC20。征得设计单位同意后,上面层改为铺筑3 cm厚的纤维沥青混凝土,纤维沥青混合料的材料与配合比均同室内试验一致,玻璃纤维的掺入量为0.2%。

3.2 玻璃纤维沥青混合料施工要点

玻璃纤维沥青混合料的路面施工流程基本与其他沥青面层的施工流程相似。包括进场材料检验、选择拌合设备并拌合、运输、摊铺及碾压。施工过程中应注意如下要点。

3.2.1 玻璃纤维的掺入与拌合

施工时玻璃纤维掺入沥青混合料中应拌合均匀,特别应注意按顺时针(或逆时针)一个方向拌合,以确保玻璃纤维在混合料中成一个方向排列,确保弯拉应变得到最大的提高。

3.2.2 碾压

玻璃纤维沥青混合料的碾压次数应比普通沥青混合料多碾压1~2遍,复压时也相应多复压两遍,以确保压实度。

3.3 施工检测与评价

施工过程中对各流程的施工工艺进行了严格的控制,并对施工现场的K49+130—K49+230试验路段纤维沥青混合料取样进行试验检测。经检测,施工现场纤维沥青混合料的稳定度为12.28 kN,流值为2.66 mm,车辙为1161次/mm,所测的数据均满足相关规范标准。

经观测,试验路段建成通车后3年内,经历了不利的季节与气候影响,以及复杂的行车荷载,该试验路段表现出良好的路用性能,未发现病害产生。因此,玻璃纤维沥青混凝土路面具有良好的路用性能,具有较好的使用与研究价值。

4 结论

a)随着玻璃纤维的掺入,沥青混合料的高温稳定性得到了显著的改善。

b)玻璃纤维的掺入使得沥青混合料的弯拉应变有较好的提高。当玻璃纤维的掺入量为0.2%时,其弯拉应变的增长幅度最大。工程应用中,建议玻璃纤维的最佳掺入量取0.2%。

c)当玻璃纤维的掺入量为0.1%、0.2%时,未冻融与冻融后的试件劈裂抗拉强度及抗拉强度比均有不同程度的增加。玻璃纤维掺入量为0.2%时,沥青混合料的水稳定性最好。

d)玻璃纤维沥青混合料施工过程中应严格施工工艺、玻璃纤维的掺入精度、混合料的温度。同时,应选择良好的拌合设备,使得玻璃纤维沥青混合料拌合均匀。工程实例表明:玻璃纤维沥青混凝土路面具有良好的路用性能,具有较好的使用价值。