基于PLC与变频器的带式输送机集控系统应用分析

王歆儒, 李玉忠

(太原西峪煤矿,太原 030024)

基于PLC与变频器的带式输送机集控系统应用分析

王歆儒, 李玉忠

(太原西峪煤矿,太原 030024)

由于煤炭运输过程的不确定性,带式输送机经常会出现重载启动、停止以及空载、轻载,操作人员排除设备故障等工作状态,造成运输设备的运行和操作人员的安全隐患。基于此,提出了一种基于PLC与变频器的井下带式输送机集控系统。系统以PLC为控制器,变频器软启动方式启动电机,可以动态调节电机及皮带机的负荷,并与上位机的组态软件相结合。采用了PROFIBUS现场总线技术组建系统的通信网络,上位机采用Wincc软件组态系统的监控界面,实时监控带式输送机的运行状态,实现了对皮带机及控制设备的实时保护。

带式输送机;PLC 变频器;实时保护

1 选题背景

本文以西峪煤矿筛选系统带式输送机集控系统为对象,分析目前带式输送机驱动方式、信号传递、控制方法及综合保护的现状,对西峪煤矿筛选系统带式输送机集控系统改造作出应用分析。第一,原来筛选系统主胶带输送机采用直接启动方式,由于带式输送机启动启动时间短,电机启动瞬间输出扭矩大,对滚筒轴和减速器的冲击较大,联轴器经常出现变形;第二,在重载荷启动时,胶带承受瞬间冲击负荷非常大,经常导致胶带接头出现撕开现象,同时,采取继电器控制系统元器件较多,线路复杂,受环境影响大,故障频繁发生,给设备维护带来很大麻烦;第三,采用直接启动方式启动带式输送机时。启动瞬时电流可达28 A~36 A,是正常运转电流的4倍~5倍,继电器触点经常出现烧蚀而导致缺相等故障发生,电动机抖动、过热现象出现,给配电系统电网造成较为明显的不稳定性。第四,控制中心无法监控到各条带式输送机的运行状况,曾导致操作人员在处理设备故障时开启设备,出现重伤情况发生。基于以上实际情况,借鉴目前国内先进的集控方式及改造实践,本文对PLC与变频器的带式输送机集控系统作出应用分析。

2 带式输送机对集控系统的要求

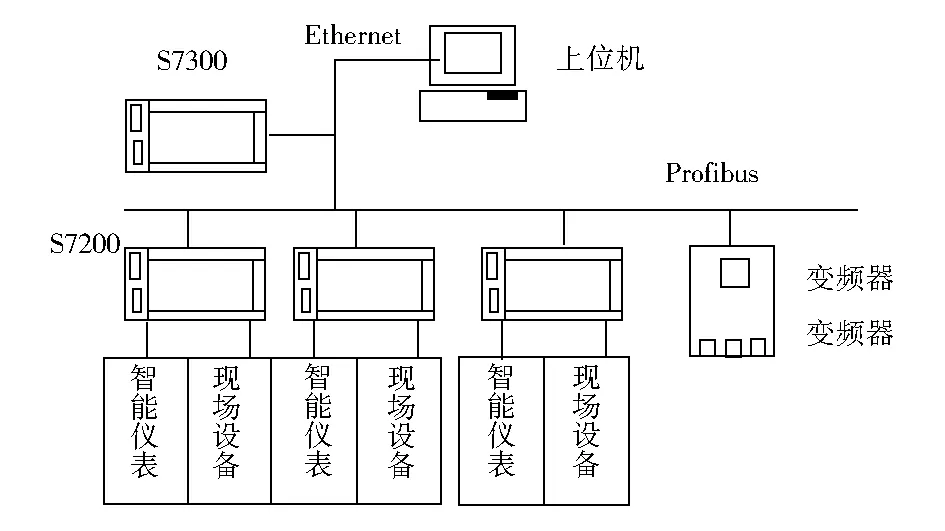

现场采用带式输送机集控系统是选用西门子S7-300PLC作为集控装置,通过PLC作为工控机和变频器的桥梁,对变频器进行控制,将生产线的信息包括变频器的速度,报警等传到工控机,变频器对PLC下达的指令进行执行,通过改变变频器的输出功率,改变变频器驱动电机的供电频率,从而改变电机的转速,电机转速从零开始,缓慢增大到额定值,电机的最大电流值不超过额定电流,减轻了对电网的冲击,延长了设备的使用寿命。控制系统主要由 PLC控制器、工业以太网、传感系统、MM420变频器、远程监控系统等组成。PLC与工业监控计算机相连,利用组态软监控、查询、存储和报警等功能,可以对带式输送机进行集中控制,降低意外事故的发生率。各个控制单元采用数字通讯接口以满足通讯的实时性要求。上位机通过工业以太网与PLC通讯模块连接,对于设备级的通讯CPU 与变频器有关的数据量通过 ProfiBus现场总线和PLC的CPU DP通讯接口连接,控制PLC的数据采集与控制指令通过DP总线传输。

应用系统采用西门子S7-300系列PLC为控制,通过PROFIBUS-DP通信网络的通信方式完成系统软件和硬件之间的组态设计。在每台皮带机旁设有一个近控制柜,每个控制柜由一个S7-300PLC完成系统信号的处理,并对受控设备做出相应的动作。通过以太网通信将PLC控制台和上位机连接,实现集中控制。

2.1硬件配置

主皮带带式输送机属于中等负荷范畴,所以采用S7-300作为控制处理器。SIMATICS7-300PLC系统采用模块式结构设计,主要由中央处理单元模块(CPU)、接口模块(IM)、功能模块(FM)、通信处理器(CP)电源模块(PS)和机架(RACK)等部分组成。硬件配置,见图1。

系统选择的CPU模块为CPU 315-2DP。 CPU315-2DP具有中到大容量存储器和大规模I/O接口,除此之外CPU 315-2DP还具有和PROFIBUS-DP主、从接口和RS485点对点接口。

图1 PLC基本结构组成Fig.1 PLC components

2.2PLC控制主程序工作过程

控制主程序主要用来实现PLC与变频器通信、程序执行、故障自我检测等功能。当控制系统通电进行初始化操作,当系统接收到启动指令时,会先运行自检程序检测一下系统内部是否出现故障,可及时发出警报信号;另一方面在应用软件中,应用者可编入外围器件的故障自我诊断程序,如果系统检测到有保护异常,会发出相应故障指示并自动记录,以便于及时检查并排除故障。变频器在调试过程中,将电动机额定功率、额定电流、磁级数等参数已输入控制程序。变频器通过自带的RS485接口与PLC控制程序实现通信控制,PLC控制程序可以从变频器读取相关信息、运行方向、运行频率(转速)、电流、电压等参数,实现对带式输送机进行变频调速控制。实现带式输送机缓慢起动。西门子STEP7软件编程步骤:编程软件的安装;新工程的建立;分配输入点和输出点,写出I/Q通讯分配地址表;编写用户程序;注释与符号表信息;程序写入;程序调试。STEP7 硬件组态窗口示意图,见图2。

2.3网络通讯组建上位机组态软件选择

网络通讯组建上位机组态软件选择西门子WinCC6.0组态完成。EM277模块人机界面是现场操作人员用来监控现场各个传感装置,CPU315-2PN/DP通讯主站通过EM277与分站组成PROFIBUS网络,EM277上的DP端口用来与主站DPM1交换数据。CPU315-2PN/DP上的PN端口是工业以太网端口,通过以太网交换机与上位以太网交换信息。PN工业以太网端口设定IP地址为192.168.0.1,子网掩码为255.255.255.0。DP是现场总线端口,组态作为DP主站,站址为1,波特率为1.5 Mbit。在S7—300的硬件组态扩展槽上扩展了以太网模块,用于S7标准导轨上。系统网络构成结构图,见图3。

图2 STEP7 硬件组态窗口Fig.2 Hardware configuration of STEP7

图3 系统网络构成结构图Fig.3 Structure graph of system network

2.4人机界面

上位机监控画面能实时显示每条皮带机的驱动电机电压值、电流值、机头温度值和机尾温度值以及

皮带机主动滚筒和从动滚筒的速度等相关参数。主监控画面主要用于系统监控,远程操作。是登入系统后的第一个画面,其主要内容包括:1)显示各部带式输送机运行状态、电流、电压、速度等数据。2)显示各部带式输送机的故障状态,并能够在远程模式下复位故障。3)能够在远程模式下控制带式输送机的启停。4)能够切换带式输送机的不同工作模式,通过上位机监控界面可实时监控井下每条皮带机的运转情况。

当用户登陆上位机监控界面的时候,点击界面的“1号主皮带机状态”“2号大倾角皮带机状态”“3号筒仓皮带机状态”,界面就会显示相应皮带机的实时状态。人机界面主监控窗口,见图4。

图4 人机界面主监控窗口Fig.4 Main monitoring window of Human-Machine Interface

3 变频器配置

变频器的选择应根据电动机的额定功率进行选择,保证变频器的容量不小于电机输出功率的额定值,变频器的主回路包括交流——直流变换环节:把频率和电压都不能变的三相交流电变为直流点;直流--逆变交流环节:把直流电逆变为电压和频率都能任意可调的交流电。变频器的基本组成结构见图5。

图5 变频器的基本结构Fig.5 Basic structure of frequency converter

MM420属于基本通用型变频器,配有现场总线接口,西门子MM420变频器控制电路包括:1)数字信号处理器,主要完成电流、电压、温度采样、各种故障报警输入等;2)输入输出端子,外部模拟量电流输入和模拟电压量频率设定输入;3)通信端口通过一台上位机实现多台变频器的远程控制和运行状态监控;4)操作面板,数字信号处理器通过通信端口与

操作面板连接,完成信号输入和显示数据输出。

4 变频启动装置系统常见故障现象及故障处理方法

PLC电气控制柜常见故障主要有:接触器接点故障、过载继电器故障、变频器故障、PLC故障等。变频器的典型故障—缺相,缺相的故障现象主要为电流增大,电机发热现象明显,电机运行时出现抖动等。故障原因:三相熔断器或断路器发生故障时,变频器出现输入缺相现象。针对这些故障要做出合理的处理方法,更换熔断器、断路器,接触器因频繁动作需要多检查;压力传感器在工作时,由于长期受压,压敏电阻疲劳损坏,要做到多检查定期更换;变频器的IGBT(谐波治理装置)存在寿命问题,要定期更换。控制按钮箱常见故障主要有:按钮触点氧化绝缘故障、转换开关故障、急停按钮故障。这些故障的主要原因是机构不灵活、犯卡、不复位,要尽量选用质量好的产品;测量控制柜内的温度,用测温仪感应变频器及进出线电源端子温度是否正常,线路连接松动虚接,接触不好,变频器日常检查的有关项目,如端子线的紧固、电路板的除尘除湿和风扇检查等方面,多检查定期进行维护,定期更换。

[1] 向晓汉.S7-300/400PLC 基础与案例精选[M].北京:机械工业出版社,2011.

[2] 李方圆.变频器自动化工程实践[M].北京:电子工业出版社,2007.

[3] 王成.基于PLC的矿井皮带机远程监控系统的研究[D].阜新:辽宁工程技术大学,2011.

[4] 姚景峰.基于PLC与变频器的矿井通风机集控系统设计[D].太原:太原理工大学,2013.

ApplicationofCentralizedControlSystemofBeltConveyoronPLCandFrequencyConverter

WANGXinru,LIYuzhong

(TaiyuanXiyuMine,Taiyuan030024,China)

Due to uncertainty in coal transportation, there occur some working modes in belt conveyor frequently, which would cause security risk for equipment and staff, including heavy load start, halt, no-load, light-load, and trouble shooting by staff. The paper proposes a centralized control system of the belt conveyors based on PLC and frequency converter. With the PLC as the controlling unit and the frequency converter starting motor by soft boot, the system could dynamically modulate the load on the motor and the belt conveyor. Combined with configuration software of host computer, PROFIBUS field bus technology is used to build communication network. With the monitoring interface of Wincc software configuration system, the host computer could monitor the operation of the belt conveyor in real time, which has realized the real time protection for the belt conveyor and controlling equipment.

belt conveyor;PLC and frequency converter;real-time protection

1672-5050(2017)02-0068-04

10.3919/j.cnki.issn1672-5050sxmt.2017.04.019

2016-10-26

王歆儒(1972-),男,山西神池人,硕士,工程师,从事矿山机电工作。

TD528

A

(编辑:刘新光)