唐钢1700线加热炉自动装钢功能实现

王立平

【摘 要】本文以唐钢1700生产线加热炉装钢系统进行自动化升级改造为例,实现自动装钢功能和其他辅助功能。

【关键词】加热炉;自动装钢;功能实现

一、工程现状

唐钢1700生产线加热炉,其燃料为高炉煤气,装料方式为装钢机步进式装钢。板坯在加热炉前的定位,装钢机控制,炉门控制,炉内道次选择 ,辊道控制以及物料信息跟踪完全由加热炉入口侧的操作人员手动控制。炉内道次的选择为操作人员手动调节,差异性较大,人为原因导致的不稳定因素较多,加热时间和加热温度的控制不稳定。辊道的控制为操作人员手动选择启停,电耗存在额外的消耗,影响生产的成本及设备使用寿命。物料信息的取得,由加热炉操作人员与连铸横移车操作工经对讲系统沟通取得,信息不流畅,异常状况多,板坯信息在加热炉区域的跟踪完全由装钢操作工手动完成,操作繁琐,缺乏实际性。步进梁的操作、出钢机的操作、出钢炉门的操作均为出钢操作人员手动完成,而出钢辊道的操作为粗轧机操作人员手动完成;设备工艺存在较大的优化空间。

二、功能及工艺流程

(一)装钢辊道自动控制过程

1.启动辊道自动,板坯按照L2计划信息,将板坯自动运至1#或2#加热炉前。

2.根据板坯信息,选择道次自动定位。

3.装钢机对待装坯料运至合适位置后自动后退至后限位。

4.装出钢机速度应满足生产节奏,具体数值依据现场情况定。

5.辊道速度应满足生产节奏的需求,对辊道进行提速。

6.自动跟踪板坯信息。

(二)控制工艺流程

1.加热炉工艺确认细节

(1)装钢前工艺人员制定装钢顺序;

(2)板坯定位后工艺确认(检查)板坯定位的准确性;

(3)依据炉内的烧火计划,制定装钢顺序;

(4)步进梁的控制需要与烧火计划配合;

(5)当炉头检测传感器检测到钢坯时,步进梁停止,确认板坯位置的准确性;

(6)依据轧机的轧制计划制定出钢顺序(计划),此计划必须与烧火计划配合;

(7)轧机的轧制节奏必须匹配连铸的浇筑速度。

2.辅助功能

(1)板坯长度测量;在板坯从连铸横移车进入加热炉区域的过程中(A1、A2、A3辊道区域)完成对板坯实际长度的测量。测量过程:板坯进入光栅(Sensor#2)的检测区域后,编码器(Sensor#1)开始记录长度值,板坯离开光栅(Sensor#2)的检测区域后,编码器(Sensor#1)记录第二次长度值,两长度值差值为板坯的测量长度。

(2)板坯宽度测量;在板坯从连铸横移车进入加热炉区域的过程中(A1辊道区域)完成对板坯实际宽度的测量。

三、调试报告

(一)板坯炉号分配

板坯炉号的选择,可以在二级设置,也可以在一级操作画面上选择,选择好所进炉号后,辊道自动将板坯运至1#或2#炉前,完成定位并装钢。板坯运送至A1辊道后,程序上判断板坯的炉号,如果炉号为1#炉,板坯将自动运送至1#炉前,完成定位并装钢。如果板坯炉号为2#炉,将板坯运送至1#炉前,此刻2#炉前如果没有板坯,此板坯将直接运送至2#炉前,完成定位并装钢。如果2#炉前有板坯,此板坯将在1#炉前等待。2#炉前有空位时,板坯将继续向2#炉输送,并定位装钢。

(二)板坯定位调试结果

板坯定位分为轧制侧,连铸侧两种定位方式;其中连铸侧定位:板坯应走行程为连铸侧炉墙距定位光栅的长度,为固定数值。轧制侧定位:采用轧制侧炉墙距定位光栅的距离,减去板坯实际长度作为应走行程来进行板坯定位。A1后光栅检测到板坯尾部时,定位开始;板坯到达目标位置时,定位结束。测试结果分析:PDA数据记录显示,多次测试结果偏差不大,基本控制在允许的范围内,记录的板坯定位正常满足工艺需求;

(三)加热炉板坯测宽调试(mm)

1.装钢机测试(mm)

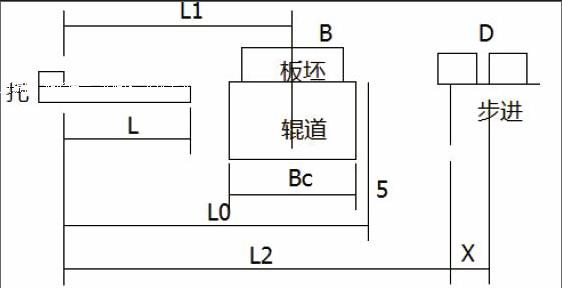

辊道定位完成后,发出装钢允许信号(装钢机不工作时,托杆在原点等待)。托杆从原点出发前进,推钢行程为Sp = L0- B(mm)。其中L0为装钢机托杆推壁原点(装钢机原点)至定位辊道加热炉侧边缘+50mm,L0=L1+Bc/2+50,B为板坯宽度。如果托杆长度为L,则当推送宽度小于L+50的板坯时,应退回一段距离:St=L–B+50,即托爪退回到板坯边缘以内50mm处,以防止装钢时托爪碰到前一块板坯。Bc为辊道宽度,L1为装钢机原点至辊道中心的距离。L3为装钢机原点时推头距出料端内墙的距离。

实际上L=1300mm,L1=1140mm,Bc=1800 mm,L0=1190 + Bc/2。Sp=1190 + Bc/2 - B;

St =1350 - B(B 上升:裝钢机托杆以一个固定速度35mm/s上升到装钢机上升极限行程开关发出到位信号,停止上升。前进:按装钢行程前进到距前一块板坯尾端距离D0 = 50 – 150mm处为止(可通过上位机设定)或前进到装钢机的最大行程(前进极限)。一般装钢是以板坯尾端距步进梁最后位置的距离来表示,其范围为-200mm(悬出尾端) - 最大行程。设前一块板坯尾端距步进梁最后位置的距离为Xm,宽度为Bm,当前板坯尾端距步进梁最后位置的距离为Xm+1,宽度为Bm+1;步进梁前进了n步,步距为STEP,则有: STEP * n + Xm = Bm+1 + D0 + Xm+1 Xm+1 = STEP * n + Xm - Bm+1 + D0 X取值应在-200mm(悬出尾端)- 最大行程之间。 装钢行程Sc = L2 + Xm,式中L2为装钢机原点距步进梁尾端的距离。当Xm〉-200时表示有装钢空位,可以装钢。

实际上L2=4540mm,D0=50 - 150mm。

Sc = 4540 + Xm

初始或空炉时,装钢机可按推正动作完成后,前进6000mm装钢,即6000 - (L2-L0)=6000 -(4540 – 1190 - Bc/2)= 2650 + Bc/2 = X0 + B0;

X0 = 2650 + Bc/2 - B0=3550- B0

下降:装钢机托杆以一个固定速度35mm/s下降到装钢机下降极限行程开关发出到位信号,停止下降。后退:装钢机托杆以快速+低速后退到装钢机后退极限行程开关发出到位信号,停止后退,同时清零进退计数器。装钢机升降由液压驱动,没有速度控制(不可调速)。进退由变频器控制,有编码器,有速度控制、定位控制。均有时间要求。

2.步进梁测试(mm)

步进梁通过上升、前进、下降、后退的4个动作,将板坯从装料端向出料端输送,步进梁具有“轻抬轻放”功能,减少对步进梁绝热层的损坏。步进梁的步距为550mm,板坯在炉内前进的同时,位于炉两侧的蓄热式燃烧系统对板坯进行上下左右四面加热。板坯到达出料端时,已经达到要求加热的温度950-1150℃。步进机构具有反向运动功能,钢坯经过步进机构的反向功能,可以从出料侧退到装料侧。当保温时间长,步进机构具备踏步、等高功能,防止板坯悬臂过大影响坯料在炉内的运送。步进梁运动行程及时间:上升行程0.2m,时间17s;前进行程0.55m,时间8s;下降行程0.2m,时间17s。后退行程0.55m,时间8s;对步进梁四个基本运动即上升、前进、下降、后退应进行速度控制,以减小其运动惯性和冲击。在每个运动的起始和终止段步进梁分别作加速或减速运动。在上升和下降至中位时,要求步进梁进行一次减速和--匀速--加速运动过程,以减少动负荷对步进梁的冲击,以实现对坯料的“轻抬轻放”。同时每个动作之间有一定的延时时间,保证步进梁完全静止后再进行下一次动作。

3.出钢机测试(mm)

出钢机升降由电机驱动,没有速度控制(不可调速)。进退由变频器控制,有编码器,有速度控制、定位控制。均有时间要求。

前进:按出钢行程前进到距待出钢板坯尾端z处为止。

出钢行程Sd = L3 + B – y – z;式中L3为出钢机托杆端点与激光检测器之间的距离;y为激光检测器检测到有钢后步进梁走完该步的距离,范围为0 – 步长;现在改为激光检测器检测到有钢后步进梁停止前进、延时2s、下降、后退到原点,因此y应该为从有钢开始到延时2s 结束时步进梁的位移。z为允许的悬出量,即出钢机托杆端点到板坯尾端的距离。

实际上L3=2875mm,z=250 mm(上位机应该可以设定)。

Sd = 2875 + B – y

上升:出钢机托杆以一个固定速度35mm/s上升到出钢机上升极限行程开关发出到位信号,停止上升。后退:出钢机托杆以快速+低速后退到出钢机后退极限行程开关发出到位信号,停止后退,同时清零进退计数器。下降:出钢机托杆以一个固定速度35mm/s下降到出钢机下降极限行程开关发出到位信号,停止下降。

四、结语

加热炉工艺优化从工艺、设备、安全等各方面都有一定水平的提升,不仅提高了设备的自动化控制水平,消除了重大的安全隐患,对工艺流程的合理性和先进性都有很大程度的提升。

参考文献:

[1]郭建军, 张再兴. 装钢机自动控制系統的应用[J]. 中国科技信息, 2011(7):157-157.endprint