粉煤气化、碎煤熔渣气化联运对耐硫变换运行工况影响分析

陈江 王雪

摘 要:碎煤熔渣气化技术和粉煤气化技术联运是实现矿化一体化、碎煤/粉煤综合利用、提高环境和经济效益的必由之路。然而联运导致的粗煤气CO含量高,耐硫变换反应的推动力大,一变炉的床层热点容易超温,有可能引起高放热的”甲烷化”,同时,可能伴随”反硫化”。鉴于此,本文结合某公司变换装置运行现状及相关数据搜集,对粉煤气化与碎煤熔渣气化组合运行的几种工况进行分析,探讨变换运行工况带来的负面影响,并提出相关解决办法。

关键词:粉煤气化;熔渣气化;反硫化;甲烷化;耐硫变换

1 概述

碎煤熔渣移动床气化技术由于具有煤种适应性广、单炉投资低、蒸汽分解率高、碳转化率高、废水产量低等优势,是目前最有前景的碎煤气化技术[1]。然而,随着综采、机采技术的普及,所产原煤的粒度越来越细,粉煤量甚至可達65%以上[2]。针对矿化一体化企业,为了避免粉煤资源浪费,更好的发挥资源整合优势,提高整体经济效益,将碎煤熔渣气化炉与粉煤/水煤浆气化炉联运无疑是一种高效、经济的解决方案。

本文拟以碎煤熔渣气化技术与粉煤气化技术为例,探讨两种气化工艺在联合使用过程中对后续耐硫变换的影响,从而为拟采取或在运行该种联运方案的企业提供技术支撑。

两种气化工艺的联运不可避免地会出现公用工程系统交叉相接、气化装置组合运行而导致的复杂工况。考虑到粉煤气化工艺与固定床气化工艺区别较大,原料气有效气成分含量高(CO+H2>90%),其中CO含量就高达64.88%,这不仅加重了耐硫变换系统的CO负荷,而且还有可能引起高放热的甲烷化副反应,使催化剂床层”飞温”。同时,为了抑制甲烷化副反应的发生,可以提高水气比,但当原料煤中的硫化物含量较低时,高水气比还可能导致催化剂因发生反硫化反应而失活。

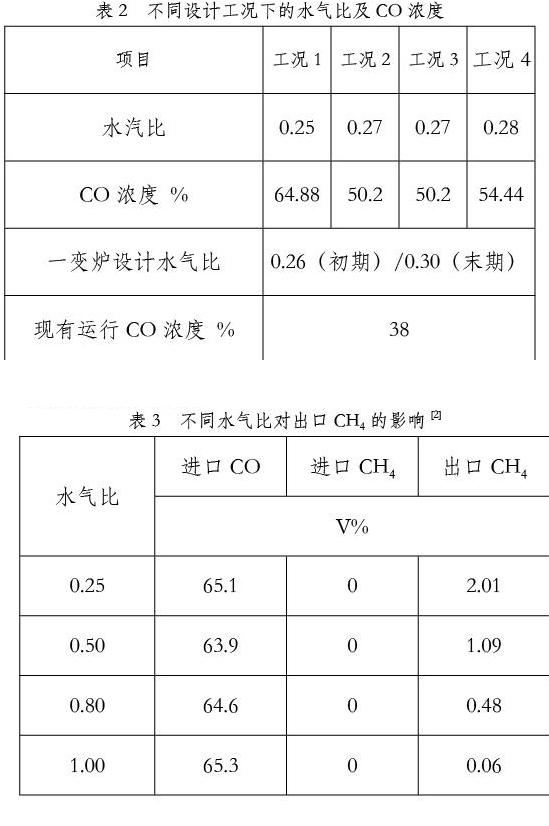

针对拥有2台氧负荷7500Nm3/h的碎煤熔渣气化炉和1台氧负荷19253Nm3/h的粉煤气化炉,可能出现如表1所列的4种运行工况(表中数据为氧气负荷)。对应的4种工况下的水气比见表2。可以看出虽然4种工况的水气比均在一变炉设计范围内,然而较当前碎煤运行的CO浓度38%分别提高了:41.4%、24.3%、24.3%、30.2%。

而CO浓度百分比大幅增加不仅加重了耐硫变换的CO运行负荷,还很可能引起甲烷化副反应发生,导致床层”飞温”,致使催化剂的更换周期缩短[3]。

针对此,本文拟从如下2个方面分析碎煤熔渣气化技术和粉煤气化技术联运的影响:

1.1 高浓度CO原料气并入耐硫变换后,可能引起的甲烷化副反应

1.2 处理甲烷化副反应时,可能引起的反硫化

2 高浓度CO运行情况分析

针对表2中CO及水气比数据,变换装置极具可能发生甲烷化副反应,为了更好的验证和判断,将从以下方面来进行分析和解释。首先引入甲烷化的概念:

2.1 甲烷化概念及现象

所谓甲烷化,简而言之为变换炉出口的甲烷含量大于其进口的含量。

发生甲烷化直接现象:床温暴涨,且温升较快;在此时,可通过变换炉进出口CH4含量分析加以辅助判断。

2.2 甲烷化副反应的影响因素

2.2.1 水气比对甲烷化副反应的影响

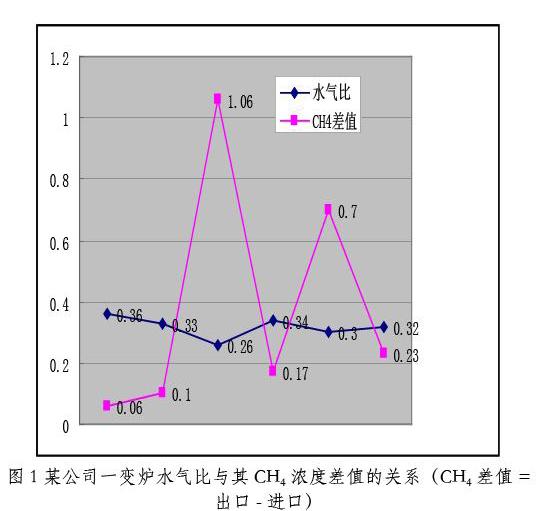

由于粉煤气化制取的原料气中CO含量高,因此,当水气比较小,甲烷化副反应的问题可能更加突出。表3为在一定温度和压力下,模拟粉煤气化高浓度CO在变换炉中不同水气比对CH4含量的影响,以及图1为某公司变换装置某月的运行情况。

由表3和图1可以看出,水气比越高,变化炉出口甲烷含量就越低,反之,甲烷含量越高。

而耐硫变换装置在运行中,CO浓度在38%时即发生了甲烷化副反应,再结合表2中各工况,水气比在0.26~0.28之间,而CO濃度均在50%以上,更有可能发生甲烷化副反应。

2.2.2 热点温度对甲烷化副反应的影响

表4为某公司变换装置第一变换炉床层热点温度与其进出口CH4含量变化关系。可见,随着床层热点温度的增加,出口的甲烷含量也随之增加。当床层热点温度从412℃增加到454℃时出口,出口甲烷含量增加了1%。由此可见,床层温度越高,出口甲烷含量越高。

因此,为避免甲烷化副反应,在日常生产中,变换装置必须重视水气比和床层温度的控制。

2.2.3 甲烷化副反应的解决措施

2.2.3.1 控制变换炉反应深度

控制变换炉的反应深度主要方法有两种:控制反应水气比和控制催化剂装填量。

①催化剂的装填量[4,5]

催化剂的装填量在生产中已确定,但也可根据以后实际运行情况来调整装填量,在此不做讨论。

②水气比的控制[6]

根据表2、表3、表4及图1:当水气比较小时[7],床层热点温度较高时(如水气比:0.26,床层热点:454℃),甲烷化反应较为剧烈。因此,为了保证不发生甲烷化副反应发生,根据上述分析,该公司水气比最好控制在0.32~0.36。

③床层热点温度

一般不超过430℃(参考文献:<400℃)[5],此值可作参考值,控制值可在实际联运过程中不断摸索、优化。

3 反硫化及解决措施

3.1 反硫化

一般认为,耐硫变换催化剂的活性组分主要以MoS2形式存在,MoS2在一定的水蒸气分压下存在以下反应:

在反应气体中,H2S含量低于其平衡浓度或者水汽含量比较高时上述反应将向右移动,即发生反硫化现象,造成催化剂失活。

因此,在防止甲烷化副反应的同时,也要兼顾反硫化的情况发生。上述中防止甲烷副反应的水气比控制在0.32~0.36。根据反硫化定义:当反应温度和水/气不同时,反应所需的最低H2S浓度也不相同,温度越高,水/气越大,所需的H2S浓度也越高,从(1)式可以看出。而此时,若低于平衡时需要的浓度,那么催化剂会出现反硫化而失活。因此,实际生产中对原料气中的H2S最低含量有一定的要求。

S=R(T/411)7.37 (1)

式中:S——工艺气中最低硫化氢含量,g/m3;

R——工艺气中水/气;

T——床层热点温度,℃。

而某公司变换装置在2014年5月28日至6月2日期间发生了反硫化,出口H2S含量高于入口,床层的热点温度也大幅下降,如表5和图2:

3.2 反硫化解决措施

3.2.1 监控原料煤全硫含量

加强每日原料煤中硫化物含量数据搜集,并对每日变换炉的工况进行对比搜集,作为反硫化时的数据参考。

3.3.2提高H2S浓度[8-10]

具体措施包括:

3.3.2.1.通过技改管线,将合成系统富H2S酸性气体引至煤锁气回收系统,再通过煤锁气压缩机引入变换系统

3.3.2.2.通过计量泵,将CS2输送至变换炉内,提高H2S浓度

4 结语

针对粉煤气化高浓度的CO,水气比及床层热点温度的控制对耐硫变换装置第一变换炉尤为重要,既要考虑CO转化率的情况,又要防止由于甲烷化副反应引起的床层”飞温”。提高水气比虽能有效抑制甲烷副反应发生,但水气比也影响工艺气中的平衡H2S含量,若保证催化剂活性的最低H2S含量低于平衡时的量,那么就会出现反硫化情况。

鉴于此,粉煤气化及碎煤熔渣气化在联合运行时,必须加强监控变换炉床层温度的变化情况,以及日常煤气组分、煤质分析数据搜集,并制定预案,明确、细化各项操作,防止超溫、反硫化现象发生。

参考文献:

[1]苏炼,刘志盛.BGL气化炉下渣口挂渣堵塞问题分析[J].中氮肥,2013(05).

[2]周夏,刘长辉.褐煤气化前的预处理技术[J].煤炭加工与综合利用,2008(05).

[3]姬明利,耐硫变换技术影响因素的探讨分析[J].广州化工,2016(22).

[4]纵秋云,宋淑群.高浓度CO变换气制甲醇问题的探讨及催化剂选型[J].煤化工,2007(03).

[5]纵秋云,Shell粉煤气化-耐硫变换工艺及其催化剂[J].煤化工,2009(02).

[6]纵秋云,变换工段水气比的选择与节能[J].化肥工业,2014(04).

[7]李兆军,马大江,叶朝开,等.低水气比耐硫变换工艺在Shell粉煤气化制合成氨工艺中的应用[J].化肥工業,2008(06).

[8]陈劲松,钴钼系变换催化剂的反硫化与失活[J].化工设计通讯,1996(03).

[9]万鹏,郭云峰.煤气变换工艺及应对煤气中低硫的措施[J].化学工程与装备,2011(08).

[10]王方亮,王秀芬.影响Co-Mo系耐硫变换催化剂活性的因素[J].河北化工,2011(01).

作者简介:

陈江(1986- ),男,四川南充人,助理工程师,本科,研究方向:为煤炭气化。

基金项目:国家重点研发计划(2016YFB0600402)