顺北油田三级脱硫全密闭试油工艺研究及应用

刘练 杨坤 孟莉 杨劲松

摘 要:顺北油田位于塔里木盆地北部坳陷中西部,埋藏深、地层温度高,硫化氢含量高。硫化氢在试油期间从井场析出,给现场人员造成极大威胁。为确保安全,研究实践了以“三级脱硫、全密閉试油”为核心的一套工艺。已成功应用7井次,井场硫化氢控制在20ppm以下,确保了现场作业人员安全,实现油气井连续生产。

关键词:顺北;超深;高含硫;三级脱硫;全密闭

Abstract:Shun Bei oilfield in the Midwest of tarim basin northern depression are featured by buried deep, high temperature and high hydrogen sulfide. Hydrogen sulfide escaped from wellsite during oil test, which caused great threat to field personnel. In order to ensure safety, studying a set of technology of level 3 hydrogen sulfide removal and all closed oil test. This technology has been used in 7 wells successfully, which controls content of h2s under 20 parts per million in website, ensures safety of field personnel and achieves continuous production of oil and gas wells.

Key words:Shun Bei;ultradeep;high hydrogen sulfide;level 3 hydrogen sulfide removal;fully closed

随着勘探开发领域的扩展,顺北油田获得重大油气突破,但是高温高压高含硫井的试油问题随之而来,通过总结试油中遇到的问题,结合现场施工进行技术攻关,研究实践了以“三级脱硫、全密闭试油”为核心的安全試油工艺,将井场硫化氢控制在20ppm以下,生产流程处于全封闭状态,并在顺北油田7口井成功应用,消除试油过程中的安全隐患,实现油气井连续生产。

1 顺北油田概况

顺北油田位于塔里木盆地北部坳陷中西部,处于阿瓦提断陷北斜坡、顺托果勒隆起西北部与沙雅隆起西南部的倾没端。油藏埋深7200-8100m,最高关井压力达44.2MPa,地层压力系数1.12-1.19,地层压力84-87MPa,地层温度159-171℃,硫化氢浓度10000-24592mg/m3,属于超深、高温、高压、高含硫化氢的三高一超碳酸盐岩油气田。

2 试油技术难题

2.1 周期短、设备撬装

顺北油田试油周期一般为5-30天,试油期间钻机还未搬离井场,因井场空间受限,只能采用撬装式设备,试油结束后进入集输管线正式投产,无法建设固定式脱硫装置,且撬装式设备必须满足运输、安装方便的要求,因此不能采用重型永久式设备或者工艺进行脱硫。

2.2 初期返排为混浆

顺北油田完井测试期间使用的泥浆比重高(1.2-1.35),固相含量高,漏失量大(21.4-610.78m3),开井测试排液初期,长时间处于放喷排污阶段,天然气、硫化氢和混浆(油气水中夹杂大量的泥浆颗粒和地层岩屑)同出,地面测试流程多处被刺坏,同时点火困难,威胁人员安全。

2.3 井场硫化氢析出威胁人身安全

顺北1-1H井属于高压高含硫化氢油气井,最大关井压力43MPa,单次脱气气油比423m3/m3,地层硫化氢浓度高达24592mg/m3,试油采用传统的密闭测试技术,流程上主要设计分离器及密闭罐二级脱硫方式,虽然能够确保硫化氢在生产时不扩散,但罐车与计量罐的量油口处于暴露状态,仍然无法解决井场硫化氢弥漫的问题。

3 三级脱硫、全密闭试油工艺

常规一级脱硫为分离器+敞口罐,若原油中滑脱出高含硫化氢天然气,从罐口向外散逸,导致现场硫化氢浓度超标,井场有毒有害可燃气体不可控,对人员造成生命安全威胁,另一方面使用开放式试油流程,夜间作业更具危险性,要求现场夜间停止作业,造成试油试产作业不连续,影响返排和油井产量。

二级脱硫为分离器+密闭罐,形成了密闭测试技术,若分离器分离油气效果不佳时,部分气体未分离而是随着流体进入密闭罐中,易造成胀罐、憋压的情况,同时上一级分离未彻底的较高浓度的硫化氢在呼吸口等位置极易腐蚀铁质附件进而生成硫化亚铁和少量单质硫,积聚到一定程度后硫化亚铁遇空气急剧发热引燃单质硫,可导致出现明火。

针对顺北油田超深、高温、高压、高含硫化氢的特点,同时基于分离级数越多,分离所得储罐原油收率越高,最优分离压力则分离效果越好的理论[1-2](图1),地面流程采用分离器+缓冲罐+密闭罐三级物理脱硫工艺,通过分离器一次分离出的含硫液体进入缓冲罐二次分离,液体中含硫气体依据重力分异作用的原理物理脱硫,含硫气体通过尾气管线输送至放喷口进行燃烧,液体经过液路管线进入密闭计量罐系统进行三次脱硫,设计思路详见图2。一是确保了试油期间井场硫化氢浓度低于20ppm,不出现硫化氢浓度超标关井的情况;二是实现精准计量。

3.1 缓冲罐

从分离器来的原油进入缓冲罐时,应缓慢打开液出口的球阀,流体稳定后,将球阀置于全开状态。同时观察压力表的示值,调整气管线上背压调节阀的开度,将压力控制在1MPa。排油系统设有两套排油方式:自动控制传输和泵传输。若使用自动控制传输油管线排油,则先打开液位控制阀前面的球阀,当液体到达一定体积后,液位控制阀自动开启排油;若使用泵排管线排油,则打开泵前后的球阀,开启泵电路开关,则油从泵排管线排出,两套排油管线共用一个出口。

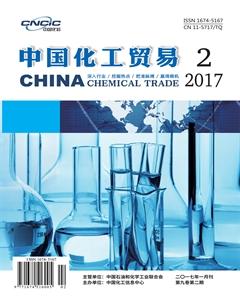

3.2 密闭计量装置

传统的密闭罐无法實现密闭计量,需要作业人员配戴正压式空气呼吸器,一人监护,一人上罐計量,存在较大的人身安全风险,通过改进,在罐体上设计了两种计量装置,实现安全精准计量。密闭罐设计有液位监测仪,进罐前管线上设计流量计,避免传统敞开式计量方式,同现现场生产数据能够实时准确的传至基地。

3.3 打油鹤管及配套设备

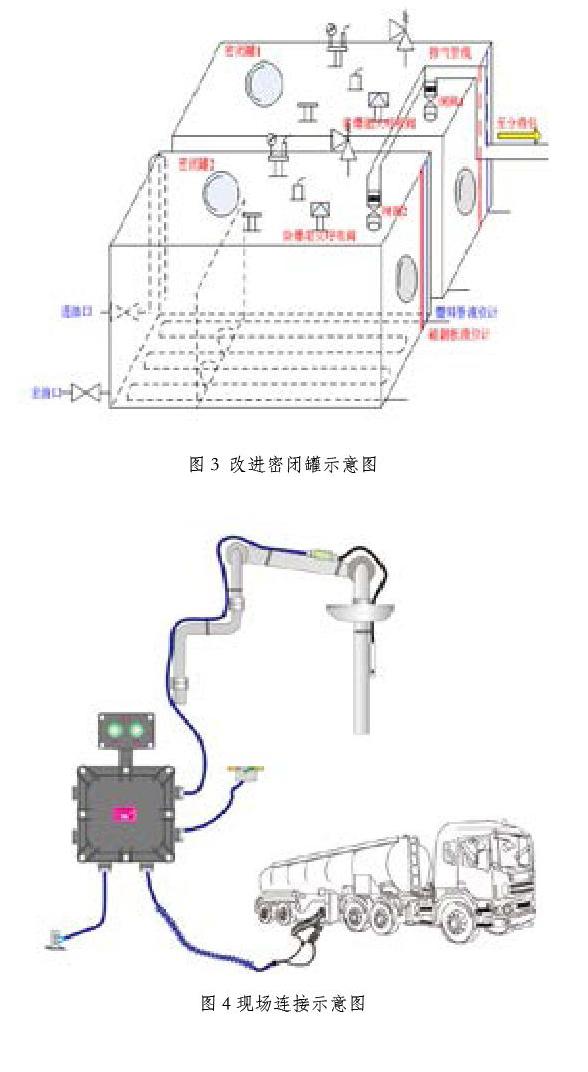

通过调研不同罐车口径,引进了鹤管,设计了胶皮楔形盖,实现与罐车密闭,同时又设计了防静电声光报警装置,三项技术的完美结合实现了密闭装车,极大的降低了现场硫化氢浓度,确保作业人员人身安全。

3.3.1 鹤管及密封系统

为了实现装车时的全密闭,研制带胶皮的楔形盖密封系统,楔形盖高200mm,上直径340mm,下直径160mm,楔形盖胶皮厚度5mm,可以实现与油罐车罐口的无缝衔接。

3.3.2 防静电声光报警系统

系统通过传感器检测液位信号和静电接地夹检测接地信号,当液位超过报警位置或接地回路电阻超过规定电阻值时,系统输出声光报警信号供现场工作人员及时了解系统工作状态,同时输出继电器开关信号供付油系统控制。

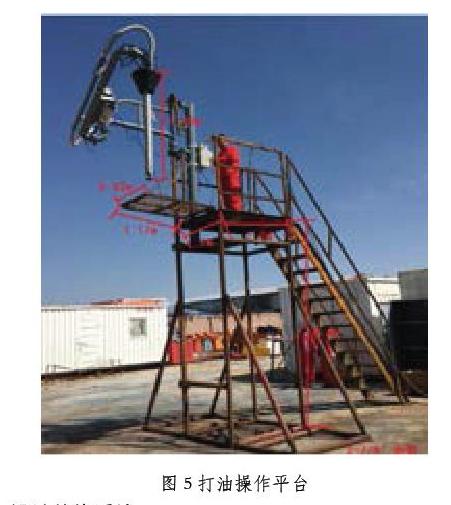

3.3.3 打油操作平台

该平台上固定有鹤管及密封系统,防静电声光报警系统固定在鹤罐立柱上,从而实现现场全密闭生产。

3.4 设计伴烧系统

传统伴烧系统火炬口采用液化气或者柴油长明伴烧,成本高、风险大;改进伴烧系统采用分离器分离过后天然气做长明火,循环利用、安全可靠。另外,分别对分离器气管线、缓冲罐气管线、密闭罐气管线等进行了合理设计布局。

4 应用情况

高压高含硫油气井试油期间的防硫化氢工艺已成功在顺北油田7口井推广应用,流程见图7,正常试油期间井场硫化氢浓度低于20ppm,未出现硫化氢浓度超标关井的情况,三级物理脱硫效果明显。

以SHB XX井为例,分别在分离器处取样、取样口0.5m处测量硫化氢浓度、罐车0.5m处测量硫化氢浓度,结果见表1。

综上所述,经分离器、缓冲罐、密闭罐三级脱硫效果明显。

5 结论及建议

通过在顺北区块试油的实践中,不断创新与探索工艺、技术,并不断总结经验,通过缓冲罐、密闭罐、鹤管及伴烧系统的研制与设计,实现了三级脱硫、精准计量、试油流程全密闭的流程化试油防硫化氢工艺,该套技术在顺北7口井的成功应用,表明了其能够满足此类高含硫化氢井的试油作业,对类似井的试油具有一定的借鉴意义。

参考文献:

[1]李相方,梁政,邓雄等.高温高压气井测试技术[M].北京:石油工业出版社,2007.

[2]王光然.油气集输[M].北京:石油工业出版社,2006.

[3]张明友,项培军,庞东晓.超高压高温含硫气井试油测试技术在龙17井中的应用[C].井下作业工程技术交流会论文集.北京:石油工业出版社,2009:55-62.

[4]张明江,张果.川东北高温、高压、高含硫气井测试地面控制应用技术研究[J].油气井测试,2009,18(1):56-57.

[5]张康卫,于长录,孟宪武.试油过程中的防硫化氢技术[J].油气井测试,2004,13(1):58-60.

[6]唐勇,张鹏,吴飞等.塔河油田防硫化氢试油技术[J].油气井测试,2013,22(4):71-72.

[7]王宗秀,刘希红,于祥群.亚临界蒸汽在稠油探井试油中的应用[J].石油钻探技术.2000,28(4):36-38.

[8]张雁,李瑞贤,张甲清,牛丽娟.用常规试油压力资料解释地层参数的方法[J].油气井测试.2000,9(3):338-341.

作者简介:

刘练(1982- )男,高级工程师,2005年毕业于中国石油大学(华东)石油工程专业,现为西南石油大学在读硕士研究生,主要从事完井测试工作。