摩托车隔板组合的冲压工艺

李敏

摘要:本课题针对摩托车的隔板进行冲压工艺设计,文中简要分析了零件的功用与结构﹑材料的选取,针对此摩托车隔板的冲压工艺方案进行了详细的 讨论,分析各工艺方案的优缺点,从而得出最佳的加工工艺方案。

关键词:摩托车隔板;冲压工艺设计;加工工艺方案;冲孔;落料;翻边

中图分类号:TG386 文献标识码:A 文章编号:1672-9129(2017)09-242-02

Abstract:Thistopicaccordingtothepartitionofmotorcyclestampingprocessdesign,thispaperanalyzesthefunctionofthepartsandstructure,materialselection, stampingprocessplanforthepartitionofthemotorcycleisdiscussedindetail,analyzingtheadvantagesanddisadvantagesofeachprocess,soastoobtainthebest processingscheme.

Keywords: motorcycle barricade、die-layout、Processing scheme、punching、Blanking、Flanging

引言

冲压成形作为现代工业中一种十分重要的加工方法之一,是借助压力机和冲模,对板料金属或非金属施加压力,使其产生分离或塑性变形, 从而获得具有一定形状、尺寸和性能要求产品的生产技术。冲压加工用以生产各种板料零件,具有很多优势,可以冲压出形状相对复杂的、强度大、 刚度大、表面质量好、互换性好、成本低、工艺过程便于实现机械化和自动化及生产率高等优点。冲压技术被广泛用于汽车、机械、信息、航天航空、 国防工业、各类电子产品和日常生活的生产之中。

随着技术的发展,冲压技术生产过程逐步实现机械化、自动化并且正在向智能化、集成化的方向发展,逐步实现冲压工艺分析计算的现代化, 逐步实现大批量与多品种、小批量生产共存,与材料科学结合,推广和发展冲压新工艺和新技术。

结合冲压工艺现目前的发展情况和趋势,本文选择摩托车的隔板组合来进行模具的冲压工艺设计,以此来增强对冲压工艺的理性认识,提高摩托车隔板生产的工艺方案,从而提高生产的经济效应。

1 零件结构、功用及选材

2 零件的冲压工艺分析

冲压工艺过程设计的中心是依据技术上的先进性,经济上的合理性, 生产上的高效性,使用上的安全可靠性的原则,使零件的生产在保证符合零件的各项技术要求的前提下,达到最佳的技术效果和经济效益。

2.1 冲压工艺的编制原则

从材料利用率的角度考虑,在保证瞒足要求的前提下,能采用成形工艺不采用拉延工艺,能采用开口拉延的制件不用闭式拉延;采用淺拉延工艺能瞒足要求不采用深拉延工艺。从经济性的角度考虑,要考虑零件的规 划纲领。从生产的角度考虑,要考虑生产线的要求。

2.2 冲压件的工艺过程设计

主要步骤是先对冲压件的零件图进行分析,然后制定冲压工艺方案,确 定与设计各工序工艺方案,冲压设备初选,最后编制冲压工艺过程文件。

制定零件的工艺过程,分析摩托车隔板组件的零件图,从工艺性分析,主要分析零件的形状特点、尺寸大小、精度要求和材料性能等是否符 合要求;从经济性分析,根据零件的生产纲领,分析零件的成本,阐明采用冲压生产可以取得的经济效益。制定该零件的冲压工艺方案,从该产品的

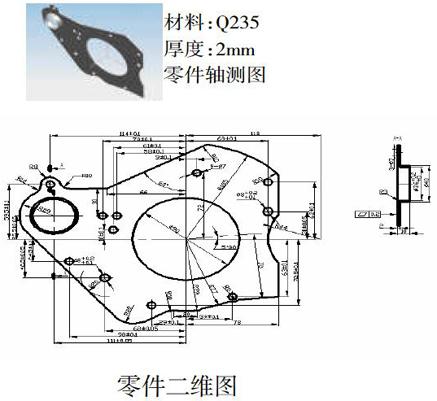

1.1 零件结构

零件名称:隔板

材料:Q235厚度:2mm零件轴测图

零件二维图

质量、生产效率、设备专用情况、模具制造难易程度等多方面,进行综合分

析、比较,确定出适合于生产摩托车隔板组件的工厂具体生产条件的最经济合理的工艺方案。

根据该零件结构、尺寸及尺寸的精度要求,该零件可以通过普通的冲压加工方法获得。对于这个特殊的不规则的摩托车隔板组件,在分析了基 本工序,冲压次数,顺序及工序的组合方式后,还可以考虑非冲压辅助工 序,而各过度圆角以及平面度要求均需要通过整形工序来达到。

3 零件的工艺方案

根据该零件结构、尺寸及尺寸的精度要求,该零件可以通过普通的冲压加工方法获得。对于这个特殊的不规则的冲压件,在分析了基本工序, 冲压次数,顺序及工序的组合方式后,还可以考虑非冲压辅助工序,而各过度圆角以及平面度要求均需要通过整形工序来达到。

该摩托车零件属于不规则的平板件,其中有一个 Φ90 的大孔,一个

Φ36 的大孔和 9-Φ7 的小孔以及 2-Φ8 的小孔。

Φ90 的大孔为一般的孔,该 Φ90 的大孔为该零件的设计基准孔。Φ36 的竖直孔主要用于摩托车上零件与零件之间的连接作用,精度

要求较高。该

Φ36 孔为圆孔翻边后的竖直孔。

2-Φ8 的小孔为摩托车上零件与零件的连接时的定位销孔,该 2-Φ8 的小孔的精度要求较高。

6-Φ7 小孔为一般的连接孔。

3-Φ7小孔为过孔,在该零件上焊接三个螺母,零件连接时,3-Φ7小孔为螺纹

对于这个特殊不规则的冲压件,在分析了基本工序,冲压次数,顺序 及工序的组合方式后,还可以考虑非冲压辅助工序,该冲压件上的 3-Φ7 过孔可以用非冲压辅助工序焊接,在该冲压件上焊接三个螺母与该冲压件一起组合成新的零件,新零件为隔板组合。

1.2 零件功用及选材

该摩托车零件属于不规则的平板件,主要用于摩托车上的零件与零件之间的连接和支撑作用。由于该零件用于摩托车上的零件与零件的连接,因 此该零件具有一定的强度和刚度。为了保证该零件的强度与刚度,企业选 用该零件的材料为 Q235。

3.1 工艺方案

方案1采用单工序模冲裁加工,落料——冲Φ90和Φ36的两个大孔——冲小孔——Φ36翻边

方案2采用复合模加工,冲孔——落料——Φ36孔翻边复合模

方案3采用级进模冲裁加工,冲孔——落料——Φ36孔翻边级进模 方案4采用复合模和单工序模加工,落料冲孔复合模——Φ36孔翻边

方案5采用单工序模和复合模加工,冲Φ90孔——正装式落料冲孔复合模——Φ36孔翻边。

方案6采用单工序模和复合模加工,冲Φ90孔——倒装式落料冲孔复合模——Φ36孔翻边。

3.2 各方案进行分析比较

方案 1 优点:模具结构简单,制造容易。缺点:工序组合程度低,冲裁制件精度低,生产效率不高。

方案 2 优点:模具体积较小,结构紧凑。加工出的零件形位尺寸精度较高,并且对毛坯要求不高。一副模具能同时完成几道工序,生产效率较高。由于不存在二次定位,故制件的精度更有保证。

缺点:模具结构较复杂,制造模具的技术要求高。复合模的强度问题, 如该零件的落料,冲大孔和小孔及 Φ36 孔翻边集中到一副复合模上,

Φ36 孔翻边高度又小,这时复合模的凸凹模壁厚薄不易满足强度要求。方案 3 优点:模具平面上有两个或两个以上不同工作部位,在一副级进模内可完成多道不同工序,可以冲孔,落料和 Φ36 孔翻边,具有比复合模更高的生产率。对级进模的工位较多,压力机一次行程中模具不同工位完成不同的工步。除簡单的级进模可 以靠手工送料外,大多数级进模都配有自动送料装置。这类模具生产效率 高,便于实现自动化。

缺点:结构尺寸大、制造复杂、成本高,比复合模的制件精度低。该摩托车隔板组件长260mm,零件的尺寸大,送料步距大,采用级进模加工,压力机的吨位大,压力机的工作台面尺寸大,故不选用级进模。

方案 4 优点:复合模具能减少设备及人工,该冲压方案需要落料冲孔复合模和 Φ36 孔翻边模两套模具,不存在 " 最小壁厚 " 问题,制件精度高,生产效率高。

缺点:该零件的厚度为2mm,并且零件的尺寸较大,直接用落料冲孔,冲裁力较大,卸料力较大。故选择的压力机的吨位较大,选择的弹性元件的尺寸较大,工作台面较大。

方案 5 优点:正装式复合模工作时,每冲裁一次,冲孔废料被推下一次,凸凹模孔内不积存废料,胀力小,不易破裂。坯料是在压紧的状态下分 离,冲出的制件平制度较高,适用于制件平面和直线度要求较高或冲裁时易弯曲的大而薄的制件。

缺点:改零件冲压分离后的制件容易和废料混在一起,操作不方便, 也不安全,不适用于多孔制件的冲裁。由于该零件的孔较多,冲出的废料较多,用正装式复合模不易将废料与制件分离。并且制件的厚度为 2mm, 较厚不易用正装式复合模。

方案 6 优点:采用倒装式落料冲孔复合模便于翻转条料、往复冲裁,

冲裁制件和废料容易分离,冲模的安装调试也较方便。

缺点:冲裁完成后,制件冲孔与落料的毛刺在同一侧,制件和出件都 掉在工作区,出件不够安全,在无气源冲压车间使用会在一定程度上影响生产效率。

该零件先用单工序模冲 Φ90 孔,为下面的工序落料冲孔减小冲裁力和卸料力,减小压力机的吨位,减小压力机的工作台面。该零件的设计基准是Φ90 孔的轴心线并且也可以用 Φ90 孔的轴心线作为下面工序的定位基准,因此可以保证定位基准与设计基准重合。其次该制件有较多的孔,冲出较多的废料。落料冲孔复合模采用倒装,废料直接冲下面的孔落下,可以容易将制件与废料分离。并且该零件的外形尺寸较大,厚度较厚, 一般用倒装复合模较好。

通过上述分析比较可见,方案 6 整体较好,其他几种方案都存在一些

问题。因此,选择方案6,采用单工序模和复合模加工,冲Φ90孔——倒装式落料冲孔复合模——Φ36翻边。采用这种冲压方案加工摩托车隔板组件,不仅能较好的保障零件的质量,而且操作方便,具有很强的经济效应。

参考文献:

[1]翁其金主编,冷冲压技术,北京机械工业出版社,2000第一版

[2]张如华等编,冲压工艺与模具设计,清华大学出版社,2006第一版

[3]李奇涵主编,冲压成形工艺与模具设计,科学出版社,2007第一版

[4]卢险峰编著,冲压工艺模具学,机械工业出版社,2006第二版

[5]建华等主编,冲压工艺与模具设计,中国林业出版社,2006第一版

[6]汤习成主编,机械制造工艺学,中国劳动社会保障出版社,2011第一版