基于TDLAS技术的氨逃逸检测设备研究

郝志国,宋艳珂

(郑州光力科技股份有限公司,河南 郑州 450001)

基于TDLAS技术的氨逃逸检测设备研究

郝志国,宋艳珂

(郑州光力科技股份有限公司,河南 郑州 450001)

针对SCR脱硝工艺中氨逃逸检测现场高温、高尘等复杂环境情况,分析了利用TDLAS技术的原位测量和抽取伴热测量等方式的优缺点,并介绍了AEMS10氨逃逸在线监测系统的单端插入原位封闭腔测量方式的技术特点和现场应用对比验证情况。实验结果表明:该系统完全满足SCR脱硝工艺中氨逃逸检测现场复杂工况的要求,可以长期、稳定、可靠地运行。

脱硝;氨逃逸检测;单端插入原位封闭腔式

1 背景

我国在《煤电节能减排升级与改造行动计划(2014—2020年)》中明确提出了氮氧化物排放浓度不高于50 mg/m3的要求,作为火电厂氮氧化物减排主要手段之一的烟气脱硝,就显得尤为重要。

SCR烟气脱硝工艺是一种对煤燃烧后的烟气进行处理,以降低烟气中氮氧化物排放量的技术,即通过在合适的温度(300—420 ℃)下向有催化剂的反应器里喷入适量的氨,以减少氮氧化物的排放量。喷氨后会产生如下化学反应:

为保证较高的脱硝效率,烟气脱硝工艺中多采用闭环控制脱硝工艺,利用出口逃逸氨气的浓度来反馈控制脱硝反应中的喷氨量;这样既可使氮氧化物脱除效率控制在合理水平,同时又避免喷入过量的氨。若喷入过量的氨,烟气中的NH3,H2O和SO3等就会反应生成铵盐——硫酸氢铵,即发生如下不良反应:

硫酸氢铵具有很强的粘性,易在设备表面形成液态悬浮颗粒。当温度降低时,硫酸氢铵会吸收烟气中的水分,形成腐蚀性溶液。在温度较低的催化剂表面,烟气中硫酸氢铵会堵塞催化剂,造成催化剂失活,增加反应器的压损。烟气中的硫酸氢铵在经过后续设备时,会在温度较低的空气预热器热交换表面沉积,增大压降,降低空气预热器的效率,进而影响机组的安全运行。

根据有关报告,当SCR脱硝反应器出口烟气的氨逃逸控制在2—3 ppm(1 ppm=0.001 ‰)时,可延长空气预热器的检修周期,确保相关设备的正常稳定运行。故通过对SCR脱硝反应器出口烟气中氨逃逸量进行实时在线精确测量,不仅可以判断脱硝装置是否发生故障,还可以在满足氮氧化物排放的基础上精准控制喷氨量,确保机组安全经济运行。

2 基于TDLAS技术的氨测量

由于烟道中氨逃逸量极低(仅为几个ppm),又极易与烟气中的H2O和SO3反应生成硫酸氢铵,再加上氨气的吸附性极强、极易溶于水,且脱硝装置运行于振动、高尘、工控不稳定等复杂环境下,使得普通的电化学、红外和紫外等常规测量方法都不适用于氨逃逸检测。

可调谐激光光谱分析(tunable diode laser absorption spectroscopy,TDLAS)技术利用窄带激光扫描气体分子的吸收谱线,通过分析被气体分子吸收后的激光强度得到待测气体浓度等参数,如图1所示。与传统红外光谱技术不同,半导体激光光源的光谱宽度远小于特定气体吸收谱线宽度,可以避免背景气体间的交叉干扰。由于TDLAS技术具有抗干扰能力强、非接触式测量、响应速度快和灵敏度高等特点,使得该技术已成为氨逃逸在线检测的主流方法。

图1 TDLAS技术窄带激光扫描

2.1 TDLAS技术测量原理

根据Lambert-Beer吸收定律,激光器发出强度为I0,频率为ν的单色激光,通过吸收介质后,在接收端测得到的强度为:

其中:L为样品长度;σ为吸收界面;c为吸收气体的分子数浓度。

对于近红外分子吸收,上式可近似为:

即通过吸收气体之后,光强变化与被测气体浓度和光程呈线性关系。

2.2 基于TDLAS技术的测量方法

目前,基于TDLAS的常用测量方法有直接测量法和波长调制技术测量法。

2.2.1 直接测量法

直接测量法是利用直接吸收方式进行检测的一种传统的基础测量方法。为了达到调谐的目的,通过改变激光器调制电流的大小,激光器的输出波长将随之变化;通过测量衰减后的激光强度与参考光强进行对比,可确定光谱吸收率信号,最后得到气体浓度。

但采用直接测量法时,检测系统中存在多种系统噪声,主要有探测器噪声、激光额外噪声以及随机剩余幅度调制引起的偏移噪声等。除系统噪声外,还有光学系统中出现的干涉条纹,这些都会导致痕量气体测量精确度降低。

2.2.2 波长调制技术测量法

波长调制光谱技术利用高频正弦波作为载波,对调谐激光频率的低频率f0的锯齿波电流进行调制,这样得到的激光发射频率为:

其中:ν为激光器瞬时频率;ν0为激光器中心频率;α为调制幅度;f为载波频率;t为时间。

将式(6)代入式(4)后进行傅里叶级数展开,可得到各次谐波信号。随着谐波次数的增加,谐波谱线加宽,将不利于分辨相邻干扰谱线。在实际应用中,通常采用二次谐波技术。

在吸收度很小的情况下,二次谐波分量的表达式如下:

只要测得二次谐波信号与光强直流分量,就可以分析获得气体的浓度:

其中:K值可由标定得到;ν值大小与光强信号无关,与被测气体浓度、光程成正比。

由上述可知,波长调制光谱技术通过选择调制频率来抑制激光噪声带宽,利用谐波检测技术得到与被测气体浓度成正比的谐波信号,再将检测频率移到噪声较低的高频处,这样可以有效抑制外部干扰和低频噪声,从而实现较高的检测灵敏度。

与直接检测相比,采用波长调制技术可以将系统灵敏度提高100倍以上,检测下限可达到10-8mV数量级。

3 基于TDLAS技术的氨逃逸分析系统

目前,基于TDLAS技术的氨逃逸分析系统主要有原位测量方式、抽取伴热式等类型。

3.1 基于原位测量方式的氨逃逸分析系统

3.1.1 工作原理

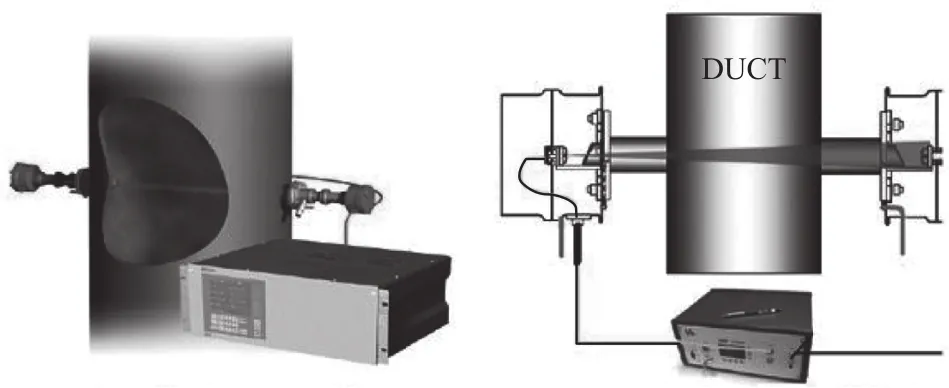

分别将发射与接收探头直接安装在SCR出口被测烟道两侧,由发射探头发出激光,接收探头接收激光,再通过光电检测器将接收到的激光信号转化为电信号,通过电缆输出到中央处理器进行信号处理,如图2所示。由于采用激光原位测量分析仪检测微量氨的过程中无需采样即可直接测量氨浓度,不需要考虑被测气体取样及传输带来的影响,故在国内燃煤机组中得到了广泛应用。

3.1.2 系统缺点

(1) 由于SCR脱硝系统安装在锅炉省煤器烟气出口之后、烟气除尘系统之前,而氨逃逸监测系统安装在脱硝系统反应层出口烟道上,而该处烟气中的粉尘浓度特别高,使得激光强度衰减严重,激光只能透过2—3 m距离,造成接收探头无法获得有效的光强度,进而导致测量结果偏差严重。高尘的工作环境还会使粉尘颗粒积聚在探头上,虽然系统配备了反吹扫电机,但是当反吹扫电机出现故障或者反吹扫气带灰时,还是极易发生发射接收装置堵灰的情况,大大降低了激光的透光率,直接影响氨含量的测量。

图2 原位对射式安装方式示意

(2) 发射探头和接收探头都是通过固定法兰直接安装在烟道壁上的。机组运行后,氨逃逸测量装置所在的烟道壁振动较大,特别是在启机前后,接收探头位置会发生较大位移变化;同时锅炉负荷变化时,烟道的温度也会随之发生较大变化,难免引起设备热膨胀,很容易导致对光不准,影响激光透射到接收探头光电池的信号,从而产生测量不稳定或不应有的漂移,影响测量结果的准确性,严重时造成仪器将不能正常工作。

(3) 由于探头安装在锅炉烟道上,无法对氨逃逸监测设备进行有效标定,也就无法直观地判断氨逃逸的测量准确率。只能通过氨逃逸数值与供氨调节阀的开度是否成比例关系来判断氨逃逸的测量是否准确,很明显在实际情况下,这种判断方法没有太大的可信性。

3.1.3 改进措施

为了能够使基于原位测量方式的氨逃逸分析系统能够更好地适应现场测量的环境,部分电厂和生产厂家采取了一些改进措施。

(1) 加长衬管的光屏蔽法:把预埋的衬管延长,深入到烟道中,缩短有效测量光程。

(2) 斜角安装法:把仪器的发射端和接收端安装在烟道斜角上,以缩短实际测量光程。

但上述措施均不能改变系统无法稳定运行和准确测量的状况,且运行维护工作量非常大。

3.2 基于抽取伴热式的氨逃逸分析系统

3.2.1 工作原理

通过高温取样等气体预处理方式,克服了原位激光法存在的高粉尘、高水分、烟道振动变形及光能量不足等问题。该系统典型组成部件包括:采取加热过滤的专用高温取样探头及高温电加热管线。从取样探头到高温测量气室采取全程加热并保温在脱硝烟气的露点之上。脱硝测氨高温取样探头工作温度为180—220 ℃,探头取样管采用316 L不锈钢,其探头前置过滤器采用2 μm不锈钢滤芯,探头内部采用加热保温的陶瓷内芯,烟尘过滤精度不大于2 μm。加热管线温度为180 ℃。整个测量全程高温,以确保烟气微量氨的准确检测。

3.2.2 系统缺点

因为对被测气体采取了过滤保温预处理等措施,基于抽取伴热式氨逃逸分析系统具备了较高的测量精度和在线标定等优点。但抽取伴热的温度较低(180—220 ℃),远低于被测烟气温度(350 ℃左右),且当伴热温度低于250 ℃时,烟气中的NH3,H2O和SO3还会反应生成NH4HSO4,堵塞采样管路,严重时会导致系统无法正常工作。

此外,由于氨气在管线表面有较强的粘附能力,且粘附量与当前氨气浓度有关,这就氨气浓度在抽取过程中容易发生改变,会使得测量结果不能代表烟气中氨逃逸量的真实情况。

3.2.3 改进措施

部分电厂为了使监测系统能够稳定运行,采取了如下改进方法。

(1) 采用具有耐高温、耐腐蚀特性的PFA/PTFE材料作为样气管,以减少对样气、水分等的吸附,最大限度保持烟气的真实性。

(2) 采用长寿命的进口加热电热丝,确保加热温度的均匀性。

(3) 加热管抗拉能力强,弯曲半径大,对其采用4层保护,保温层厚度大于20 mm,热损失小,温度控制在±2 ℃,尽可能避免形成硫酸铵盐造成管路堵塞。

但采样管路(包括高精度的过滤装置)容易堵塞等弊端,始终是限制基于抽取伴热式氨逃逸分析系统广泛应用的关键。

3.3 基于单端插入原位封闭腔式的氨逃逸分析系统

3.3.1 工作原理

在综合原位测量方式和抽取伴热式的氨逃逸分析系统优点基础上,郑州光力科技股份有限公司研发出了AEMS10氨逃逸分析系统。该氨逃逸分析系统采用单端插入原位封闭腔式的测量方式,是一款专门针对氨法脱硝反应器后部高温、高风速、高尘环境下氨气逃逸量进行测量的新型原位式激光监测设备,如图3所示。

图3 单端插入原位封闭腔式测量单元安装示意

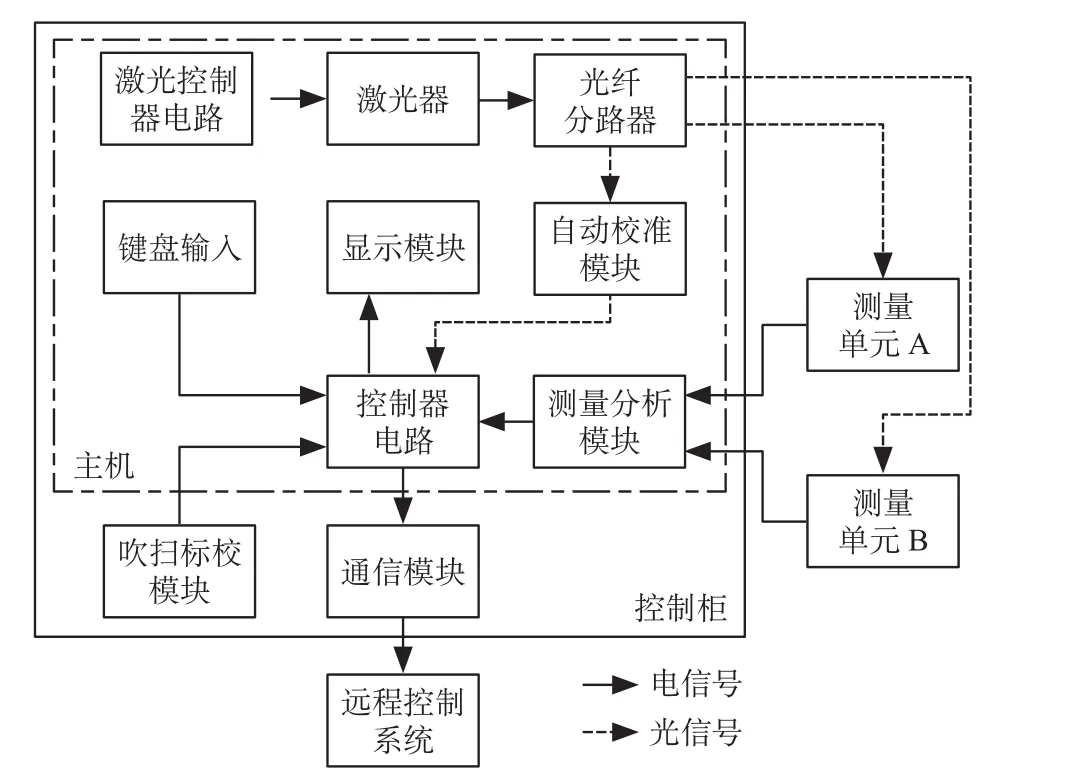

该系统主要由1台控制柜和多个测量单元组成,系统组成及逻辑控制如图4所示。测量单元通过固定法兰安装在烟道单侧,1个烟道安装1—2个测量单元,采用单端插入方式。测量气室集成在测量单元内部,随测量单元插入烟道内部,实现原位测量。测量单元为微负压取气,测量气室采用密闭结构,在进气窗口安装有高密度耐高温过滤器,被测气体可正常通过过滤器进入测量气室,烟道中的飞灰完全被阻挡在过滤器外。此外,系统还具有自动反吹扫、自动温度补偿等功能,进一步确保系统可以长期、稳定、可靠地运行。

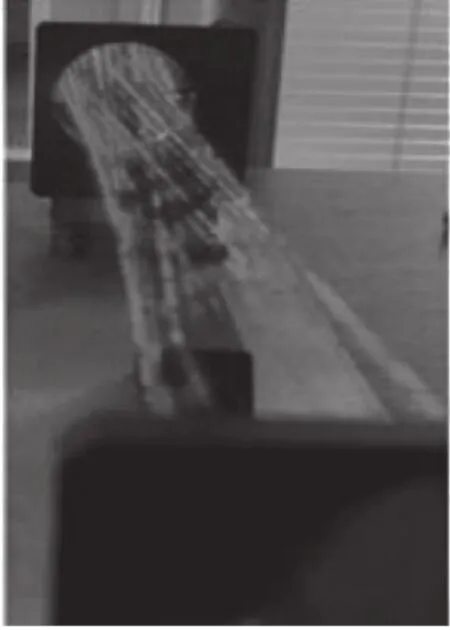

该系统采用TDLAS技术和多次反射池技术相结合的氨逃逸检测技术,如图5所示。采用多次反射池技术后,激光的有效检测光程可达到30 m,氨气检测灵敏度较对射式氨逃逸分析仪也提高了20倍,灵敏度可达到0.1 ppm以上。

3.3.2 AEMS10氨逃逸分析系统实际运行情况

为考核AEMS10氨逃逸分析系统中的测量单元在长期运行后的检测准确性(运行时间约6个月),进行了相应的验证对比试验。

3.3.2.1 曲线一致性检验

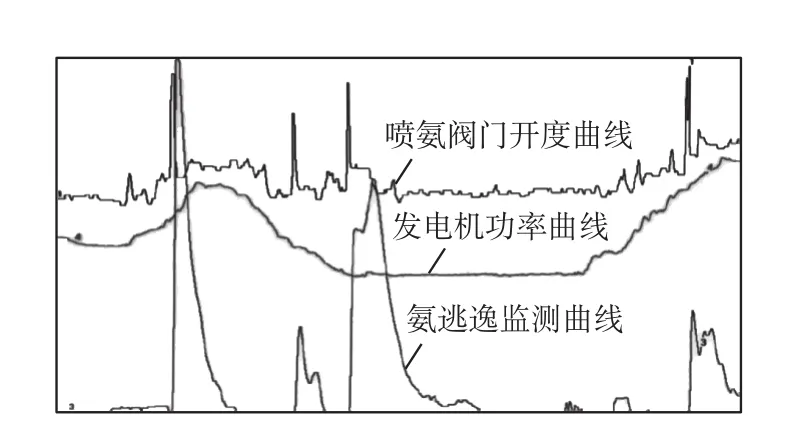

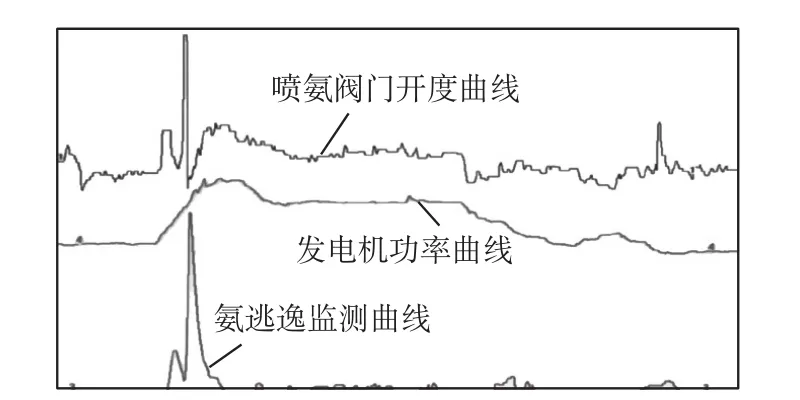

从图6,7可以看出,在正常运行6个月后,氨逃逸监测曲线与喷氨阀门开度曲线和发电机功率曲线有很强的一致性。

图4 系统组成及逻辑控制

图5 TDLAS技术和多次反射池技术示意

图6 某公司1号机组A侧烟道测量曲线1

图7 某公司1号机组A侧烟道测量曲线2

3.3.2.2 测量单元氨逃逸检测精度的验证

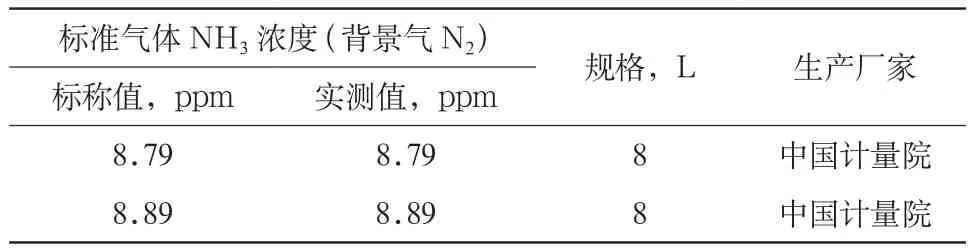

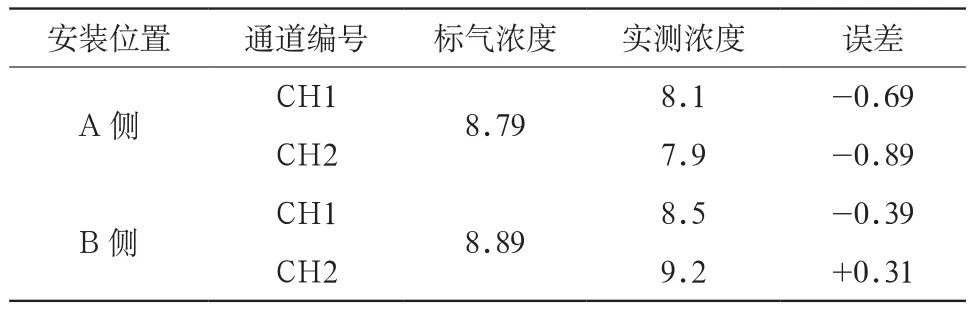

现场将标准气样通入测量单元内部,在线检验测量单元的检测准确度。对安装在某公司1号机组AB两侧烟道的测量单元进行验证,采用的标准气体参数如表1所示。现场检测数据如表2所示。

表1 采用的标准气体参数

表2 现场检测数据 ppm

根据经验数据,现场通入标气比对时,为使标气可以充满测量探管的气室,通气流量很大(约25 L/min);常温高压的标气快速进入高温微负压的测量单元,在测量单元内部会有温度不均匀的现象,同时流量的波动也会引起NH3的吸附脱附的动态过程,故现场使用标气比对误差0.89 ppm属于工程现场理想范围区间。

综上所述,从氨逃逸监测系统正常运行6个月后的氨逃逸动态监测曲线一致性和使用标气比对测量单元检测准确度验证等结果可以得出,现场安装的AEMS10氨逃逸在线监测系统的测量结果可信。

4 结论

通过对几种采用TDLAS技术进行氨逃逸在线监测测量方式的综合分析和对比,得出采用单端插入原位封闭腔式的AEMS10氨逃逸分析系统具有以下特点。

(1) 采用TDLAS技术和多次反射池技术相结合的检测技术,对氨逃逸的检测准确度和灵敏度是普通TDLAS技术的10倍以上。

(2) 被测气体的检测温度均超过250 ℃,避免了因NH3与SO3反应产生NH4HSO4而导致的采样损失。

(3) 采用单端插入原位封闭腔式的测量方式,没有采样管线,被测气体直接进入多次反射池,避免了采样损失。

(4) 采样探头安装了超精细过滤器,过滤后的气体非常洁净,使得光学镜片维护量低。

(5) 可任意设定系统控制的过滤器反吹时间,避免过滤器堵塞而使过滤器维护周期变长。

基于上述特点,AEMS10氨逃逸分析系统完全满足了SCR脱销工艺中氨逃逸检测现场复杂环境的要求,确保机组长期、稳定、可靠运行。

1 郑利武,赵国成,俞大海,等.激光微量氨分析系统在脱硝逃逸氨检测中的应用[J].电力科技与环保,2015,31(5):60-62.

2 吴 浩.基于差分吸收光谱法的氨逃逸在线监测技术研究[D].北京:华北电力大学,2015.

2017-03-16。

郝志国(1978—),男,工程师,主要从事发电厂氢冷发电机组和氢站的氢气在线监测系统、脱硝工艺过程中氨逃逸在线监测等工作,email:15803898033@163.com。

宋艳珂(1985—),男,助理工程师,主要从事气体在线监测系统和便携检测仪器仪表等产品的研发设计工作。