国际资讯 International Information

国际资讯 International Information

欧盟食品级塑料新规生效

近日,欧盟官方公报发布与食品接触的塑料制品法规(EU)10/2011的修订法规(EU)2017/752,再次加入6种授权使用物质,新增重金属镍的迁移限制,进一步明确了全面迁移的食品模拟物,并澄清之前法规中的详细要求和修正了一些用词表述。

本次的修订法规(EU) 2017/752主要有五个方面的变化:

1、修订及新增指定授权物质清单,删除部分物质关于符合性验证的注解“1”,增加了6种授权使用的物质;

2、对于新增物质α-生育酚乙酸酯,增加注解“该物质或其水解产物是允许使用的食品添加剂,应验证其是否满足法规第11条第3点的要求”;

3、新增镍的迁移限量。规定镍的限值为0.02(mg/kg食品或食品模拟物);

4、修订后进一步明确预期接触各类食物的食品接触制品全面迁移试验指定的食品模拟物;

5、将(EU) 2011/10符合性声明应包含信息中“食品接触表面积和体积比”改为“经验证的最严苛的食品接触表面积与体积比”。

从此次新法规可以看出,欧盟对食品接触产品的重金属限量标准要求越来越严格,特别在塑料制品中增加了镍的迁移限量。

镍是一种常见的导致接触过敏的金属元素,衣物上的金属铆钉、按钮、拉链及金属牌等与人体有直接接触的物品中镍的存在可能引起人体过敏。欧盟一直对不锈钢制品等金属制食品接触产品中镍的迁移量有严格要求,此次在食品级塑料制品中增加镍的迁移限量,这将无疑将对出口企业带来更为严苛的产品检测要求。

新规的实行和不断更新升级将迫使企业加快建立完善的质量保证体系并付出更高的检测成本。鉴于此,检验检疫部门提醒相关食品接触产品出口企业,欧盟(EU)10/2011法规是欧盟最严格也是最重要的食品级塑料制品法规,企业应跟踪法规最新动态,在产品设计阶段到量产阶段都要进行科学的安全评估,尽早确保相关产品达到新规要求,规避质量风险。

同时完善质量过程管理体系,加强对原辅料采购及关键工序的动态监管,重点加大对风险敏感材料检测力度,避免因不符合进口国要求而遭遇退货,承受不必要的损失。

坦桑尼亚将禁用塑料袋

坦政府宣布从2017年1月1日起禁止使用塑料袋,但该禁令一直未有效执行。坦塑料制造商协会(PMAT)建议,希望政府批准继续生产可在三个月内分解的生物降解塑料袋,而且认为,如果全面禁止使用塑料袋,将造成有关企业破产、员工失业和收入损失。

PMAT向坦议会环境委员会提交的报告称,坦境内超过70%的塑料袋为走私品,应该仅对进口塑料袋施加禁令。坦政府警告说,到2050年,坦水域和陆地将被大量塑料制品污染,后果严重,政府目前仍须咨询所有利益相关者,但已要求制造商采用新技术或关闭业务。

肯尼亚全面禁止塑料包装袋的制造和使用

肯尼亚政府明确表示,禁止所有家用和商用塑料包装的制造和使用。该禁令于8月28日被正式宣布。肯尼亚政府表示,若违反该规定,将被处以4年有期徒刑的刑罚或者1.6万欧元——3.2万欧元的罚款。

该国环境部们表示,每年单单在超市里发放的塑料袋就超过1亿只。该禁令出台的目的是为了避免塑料袋滥用对环境、土壤质量带来的影响,保护生态系统。

早在今年2月份,环境部门就鼓励生产塑料包装袋的厂商投资生产其他代替产品。

药品泡罩包装需求预计每年增长6.5%

据美国市场研调公司弗里多尼亚(Freedonia)最新公布的一项调查显示,药品泡罩包装需求预计每年增长6.5%,到2021年将达到逾44亿美元,相当于129亿个包装。

固体口服处方药的单剂量包装使用量仍将最大,这些药品无论是直接分发给患者,还是用于临床试验测试,或是作为样本进行分发,又或是存放在医院。泡罩包装也同样被广泛应用于非处方药(OTC)圆片、囊片以及50粒装或少于50粒装的胶囊。

药品泡罩包装需求预计每年增长6.5%,到2021年将达到逾44亿美元。

很多处方药渐渐转变为非处方药,未来会有更多处方药加入到非处方药的行列。受益于这样的转变,在非处方药的包装应用中,泡罩包装的增长前景乐观。例如,左西替利嗪(盐酸左西替利嗪片)是一种先进的治疗过敏性疾病的药物,2017年1月得到美国食品药品管理局(FDA)的批准,可以作为非处方药进行销售,该药品以35粒一板的泡罩包装形式售卖。

据该调查指出,以下因素将推动药品泡罩包装需求的增长:包装材料改进和设计能力不断提高;患者对药物具有依赖性;药品包装可以防止机构错误分配药物;包装对药品起到隔绝保护作用;可以避免孩子接触及起到其他安全作用;包装加工和充填设备不断改进;新慢性护理药物的引入,以及处方药覆盖面的扩大,促进了口服药物需求的增长。

陶氏杜邦™合并交易成功完成未来18个月分拆为三家公司

陶氏杜邦™(纽交所交易代码:DWDP)近日宣布,陶氏化学公司(陶氏)与杜邦公司(杜邦)于2017年8月31日成功完成对等合并。合并后的实体为一家控股公司,名称为“陶氏杜邦™”,拥有三大业务部门:农业、材料科学、特种产品。

杜邦和陶氏的股票于2017年8月31日在纽约证券交易所(NYSE)当天交易日结束后终止交易。即日起,陶氏杜邦的股票将在纽约证券交易所开始交易,交易代码为DWDP。根据合并协议,陶氏股东根据1∶1的固定比例将陶氏股票兑换为陶氏杜邦股票;杜邦股东每股杜邦股票可兑换1.282股陶氏杜邦股票。

陶氏杜邦执行董事长利伟诚(Andrew Liveris)表示:“我们两家公司的历史广为人知,而今天正是这一历史的一个重要里程碑。我们完成了这项转型历程中的合并,并将进一步分拆为三家行业领先的、独立的上市公司,对此我们倍感振奋。”

陶氏杜邦首席执行官溥瑞廷(EdBreen)表示:“对于股东、客户和员工来说,完成这项合并交易是我们迈出的决定性一步,我们将由此打造一个基于可持续增长和创新的美好未来,创造更高价值,拥抱更大机遇。”

戴尔回收废旧塑料制品制作包装托盘

如今,塑料回收已经成为一个行业关注的热点问题。日前,戴尔公司设立了一个新项目,目标是将原本可能流入海洋造成污染的塑料制品回收,制造成产品包装。

这家总部位于德克萨斯州朗德罗克的公司目前正在海地收集hdpe,为其xps132-in-1电脑制造新包装托盘。这些塑料垃圾在进入海洋前就被回收、加工,然后与其他消费后hdpe混合,制造成72克的塑料托盘,在装船的时候用于放置电脑。受恶劣环境影响,这些塑料的性能已经有所退化,戴尔将25%所回收的塑料与75%标准消费后塑料混合在一起,来制造托盘。

“这款新包装是个首创,展示了海洋塑料也能应用于全球业务中。”戴尔的供应链总监kevinbrown说道。戴尔方面表示,该项目将从环境中(进入水域前)收集1.6万磅塑料。我国塑料回收行业仍然需要不断发展,应该把握环保的主题,不断探索自身的发展方向。

杜邦实现“100%可再生塑料”

还记得可口可乐于2013年在中国上市的全球首款含高达30%可再生原料的植物环保瓶(Plant Bottle™)么?如今,杜邦公司的一项新的突破性技术可以实现100%可再生包装,这对于可口可乐公司来说或许意义重大。

2013年4月,可口可乐宣布一款采用可再生原料制成的植物环保瓶(Plant Bottle™)包装正式在中国上市,该植物环保瓶是全球首款含高达30%可再生植物原料,也是第一个实现大规模商业化应用的植物基材PET包装。

几年以来,可口可乐的植物环保瓶在包装界也一直受到关注,然而在剩余70%部分的包装材料的选择方面,仍存在很多应用上的限制。

事实上,100%可回收的瓶子也是可行的,如2007年,三得利的Ribena成为第一个使用100%回收塑料的英国软饮料品牌。而可口可乐,作为全球最大的软饮料公司,却远远落后于此。

杜邦公司已经看到了这一包装市场的机会,以剩余70%的材料为目标,如何有效地提高塑料瓶中可再生材料的比例对于软饮料品牌商来说意义重大。

与ADM公司合作,杜邦推出了一种新型的生物基材料,它衍生自美国能源部根据原材料对制造业的重要性而鉴定的12种化学结构单元之一,可以转化为多种高附加值的、生物基的化学材料,或是在许多应用中提供高性能的材料。

杜邦Sorona强调了对生物材料的重要要求:优质环保是良好特性,但是产品最终仍需要确保性能。

了解到,与ADM公司合作,杜邦正在开发一种从玉米和生物质中提取果糖,再将其转化为叫“FDME(呋喃二甲酸甲酯)”的化学结构单元的方法。FDME是FDCA(呋喃二羧酸)的高度衍生物,可以被转化成一系列100%生物来源的高价值化学品。新的FDME技术与传统方法相比,更为有效和简单,产量更高,能耗更低,支出成本更低,因而将会为行业带来重大的变革。

其中,使用FDME开发的一种聚合物PTF塑料(聚三亚甲基呋喃二羧酸酯),也是由杜邦专有的Bio-PDO™(1,3-丙二醇)制成的新型聚酯。这种新材料与现在使用的石油来源塑料相比,具有更好的气体阻隔性。这意味着其可以显著延长碳酸饮料的货架期,提高产品包装性能方面的价值,同时也意味着像可口可乐这样的公司能够生产出100%可再生的包装。

如今的可口可乐瓶子是由PET塑料构成的,其中30%是被称为MEG的植物来源材料,剩余70%是被称为PTA的石油衍生材料。杜邦想要用生物来源的PTF来代替PTA,从而在技术和经济层面上都可以真正实现100%可再生的塑料,而且其性能不受影响,还可以提供现有石油来源的包装材料所不具有的特性。

当然,面对如此巨大的机会,多家公司都在竞争开发生物来源的FDCA,并将其转化为替代PTA的化学材料。例如,BASF和Avantium正在研究开发PEF材料,与PTF特性非常相似。

新西兰第一家PET回收公司正式运营

在政府的补助下,新西兰的第一个PET回收公司正式运营。该公司名为Flight Plastics Ltd,位于惠灵顿地区。该公司总投资880万美元,包括一个装备完整的工厂和一个PET塑料瓶洗涤厂。

其中,西班牙政府资助了290万美元的项目基金,旨在减少环境危害。Smith表示,公司的洗涤工厂和其他设施能够将再生PET塑料瓶改造成热塑性塑料包装材料。Flight Plastic每年能够回收大约6000公吨PET,每年从全国各地回收的路边废弃物中的PET大约有8000吨。

当前,每年从国外进口至新西兰的原生PET大约需要20,000吨,Smith表示希望可以减少这个数字,让更多的新西兰人投入到回收事业当中去。

欧米特公司推出全新胶印机

欧米特公司在意大利Lecco总部举办的开放日活动期间正式推出全新的Varyflex V4胶版印刷机。这是整个中幅市场上唯一一款采用套筒技术并装配电子束干燥系统的组合式印刷机,主要针对的是软包装和收缩套标市场。

Varyflex V4胶印机采用欧米特轻松套筒模式改变技术和自动压力调整系统,不同重复长度活件的快速转换得以实现。套筒内置的RFID标签可自动识别重复的印刷活件,避免错误的活件进入印刷机,同时它可以检测橡皮布的磨损情况。一个特殊的小车可以快速安装和拆除套筒,且无需借助起重设备。每个小车可以装8支套筒,为3个印刷单元服务。Varyflex V4胶印机的自动调节通过一款多项照相扫描系统实现了跨印刷机和印刷机方向的精确套印。在胶印模式下,自动套印控制系统可以调整错误的上版或者补偿材料的拉伸。

欧米特自1963年成立以来,创新基因已深植于企业的血脉中。Varyflex V4胶印机的幅宽有670mm和850mm两种,最快印刷速度为400m/min,可变印刷重复长度在16—32英寸之间,可印刷最薄为12微米厚度的材料。该印刷机具有极大的灵活性,可实现湿压干(通过印刷单元之间安装的UV灯管)和湿压湿印刷(UV干燥或在印刷机尾部通过电子束固化)。就印刷质量而言,Varyflex V4胶印机的网点覆盖率最小几乎为0%,且在材料上分布均匀。

“这款全新印刷机将高质量的胶印技术与最新设计的柔性版印刷单元组合于一体。”欧米特商业执行总监Marco Calcagni先生表示道,“现在的市场变化速度比预想中要快,订单的印刷长度也越来越短,而各类相互可替代的印刷解决方案却总有不尽如人意的地方。比如,轮转凹印机和CI柔性版印刷机,生产成本高、灵活性低,而且配置十分有限。相比较而言,欧米特Varyflex V4胶印机具有绝对的竞争优势。”

胶印制版周期短、制版工艺简单,可节省制版时间,这都是胶印超越CI柔性版印刷和轮转凹印的优势所在。欧米特估算CI柔性版印刷与凹印的交叉点在10万平方米左右。欧米特还认为在加工较短订单时,Varyflex V4胶印机比数码印刷机更具竞争力。

英国生物塑料新企业Floreon寻找合作伙伴

Floreon是英国的一家新企业,主要生产和研发生物塑料,近日表示正在寻求新的合作伙伴。该公司在8月21日的一份声明中表示,已经获得了聚乳酸配方以及改进流程和冲击性能的全球专利保护。目前正在寻找具有创新精神的合作伙伴来共同演绎该项技术并为该技术开拓新市场。

公司首席执行官Shaun Chatterton表示:“必须弄清楚我们是一个科技公司,并不是生产厂家,我们是拥有专利技术的生物塑料专家,希望能够利用好这个生产执照。”

Floreon是一种配方特殊的化合物,添加在标准生物塑料聚乳酸中能够生产一种新原料。公司与谢菲尔德大学合作经过四年的研究研制出了该原料。

对于未来的合作伙伴,Chatterton表示:“可以是混配商,在他们原先的配方上运用我们的添加剂,也可以是制造商或者加工型企业能够与我们合作开发新产品,甚至可以是一个添加剂或者原料供应商。”

澳大利亚印刷与包装协会合并

澳大利亚包装协会(Packaging Council of Australia,英文缩写PCA)确认将与该国的印刷行业协会(Printing Industries Association,英文缩写PIAA)合并。

在一份面向会员单位的公告中,PCA的现任CEO戴维·卡特说:“我们一直努力工作,力争为PCA找到一个更强大和具持续性未来的协会,我们相信澳大利亚印刷行业协会对包装市场有兴趣,可以更好地代表包装行业,这也是我们成为PIAA的一部分的支持力量。”

在前期的一份声明中,卡特表示两家协会还没有就合并后的团体叫什么名字展开专门讨论,但是这并不代表名字不能反映两家协会各自代表的行业和兴趣,比如就叫包装和印刷协会。

卡特还强调,与PIAA合并并不代表PCA就不会再与其他包装行业协会一同工作。

这次合并的谈判是在最近举办的墨尔本PacPrint展览会期间举行的,PIAA的CEO安德鲁·麦考利参加了谈判,同时他对这个变化持积极态度。

嵌入食物薄膜包装中的除氧剂

美国三菱气体化工(Mitsubishi Gas Chemical)为三菱清洁剂袋可穿透性包装提供吸氧技术,可以将一些食品的保质期翻倍以减少食物浪费。

该除氧剂作为薄膜层嵌入袋中,无需额外放入小袋,且安全可靠。

该氧吸收树脂技术可以与任何阻隔膜结合,以最大限度延长食物保质期。它不仅能够吸收密闭食品包装内的氧气,同时还能保护食物免受外界氧气的影响,在氧气浓度为0.1%或更低的包装内产生效应。

该技术是蒸煮包装应用的理想选择,可用于汤、酱汁、加工水果、蘸料、蛋白质、预备餐和湿宠物食品等。它还可以保护天然、有机、无麸质特别容易腐烂的食品,不需要添加防腐剂,使食物更加安全卫生。

三菱化学营销和销售经理Sean Hael说:“食品公司面临着减少食物浪费的挑战,同时又要平衡消费者对新鲜天然食品的需求。我们久经考验的保质期延伸技术为品牌提供了解决方案。该树脂并不代替任何层,而是与包装膜结合使用。”

“有两种类型的吸收方案,它们在不同市场中应用,”他解释说:“第一种是带小香囊的标准屏障袋,通常用于需要快速干燥的,敏感度较高的产品。虽然更便宜,但是无法用于液体内容物的包装。”

“氧吸收树脂通常用于液体产品。树脂可以替氮气。与氧气不同,氮气不会与食物反应。然而,氮气不能将食品包装中的氧含量降低到零。”

芬欧蓝泰公司加入可持续包装同盟

芬欧蓝泰公司日前加入了可持续包装同盟(Sustainable Packaging Coalition,英文缩写SPC),该公司需求再次强化其“建设更具可持续发展能力的世界”的承诺。SPC是一家拥有200多个成员的组织,其成员包括企业、政府机构和学术团体。此外,芬欧蓝泰公司还将承办SPC即将在匹兹堡召开的SPC发展研讨会。

可持续发展是芬欧蓝泰产品开发中一个核心的驱动力,该公司支持整个标签生命周期全过程的环境保护,从原材料开始,一直在到通过回收再利用实现产品的最终处理。

芬欧蓝泰美国高级可持续发展专家Tyler Matusevich说:“在芬欧蓝泰,我们运用内部的检验、技术和能力,减少我们制造的标签产品对环境的影响,加入SPC这个与我们有相似理念的品牌拥有者和制造商组成的团体,我们能够在包装设计方面能力,从而使世界变得更具可持续发展。”

SPC由独立的非盈利组织领导,是一个以会员为基础的合作性组织,专注于使包装变得根据可持续发展。通过会员强有力的支持、信息化和科学化的途径、供应链合作和不断地实现超越,SPC努力将包装系统建设成为“促进经济发展”和“实现材料可持续流动”的系统。

巴斯夫成立新公司以寻求3D打印商机

巴斯夫欧洲公司计划于2017年9月1日成立新公司——巴斯夫3D打印解决方案有限公司。作为巴斯夫新业有限公司旗下的全资子公司,新公司的总部将设在德国海德堡,位于InnovationLabGmbH的基地内。主要致力于建立和拓展3D打印材料、系统解决方案、组件和服务等业务。该公司将与来自巴斯夫和外部合作伙伴(如高校和潜在客户)的研究人员和应用工程师密切合作,针对不同要求开发合适的解决方案。

“工业应用3D打印方兴未艾,但发展十分迅速。这就意味着我们需要类似于创业公司的敏捷架构,需要跨学科团队和快速决策流程。将以客户为中心的3D打印业务集中到一地、成立专门的公司,是重要的成功因素之一。”巴斯夫新业有限公司现任董事总经理、即将出任巴斯夫3D打印解决方案有限公司董事总经理的VolkerHammes解释道。

新公司将主要面向希望在工业生产中使用3D打印的客户,如汽车制造、航空和消费品等行业。为了开发和测试各种解决方案,巴斯夫3D打印解决方案有限公司将接管并扩建巴斯夫新业有限公司旗下属于DeutscheNanoschichtGmbH公司在海德堡的3D打印应用技术中心。

新公司成立时将拥有近30名专家,其中多位目前已在巴斯夫从事3D打印领域的工作。

除此之外,巴斯夫新业有限公司日前收购了总部位于荷兰埃曼的线材生产商Innofil3D 的全部股权。相关交易无需反托拉斯部门批准。Volker Hammes表示:“通过本次收购,巴斯夫进一步完善了价值链的布局。如今我们不仅能够提供用于3D打印的塑料颗粒,还可深入到下一加工层面:线材。”

Innofil3D是业内领先的高价值定制线材(细长的塑料纤维)生产商,产品主要用于熔丝制造;这种特殊的3D打印工艺可利用塑料熔体逐层制造各种物品。被打印物品的功能性不仅取决于塑料本身,还同样取决于稳定、优质的线材。这家荷兰公司的热塑性线材将进一步完善巴斯夫3D打印产品组合。“这是继巴斯夫3D打印解决方案有限公司在德国海德堡成立之后,为增强3D打印业务而采取的又一重要举措。”Hammes解释道。

Innofil3D将继续开展现有业务,并发展为线材开发和生产的关键平台。“Innofil3D完善的产品系列正好契合了巴斯夫开发高性能线材的计划,它们将成为巴斯夫分层3D打印解决方案的重要基础。”

经验丰富、成功的 Innofil3D 团队将进一步增强巴斯夫3D打印解决方案团队的实力。“我们非常高兴能成为巴斯夫的一份子。最直接的优势就是此次收购将加快最新线材技术的开发速度,使我们现在和未来都能更好地帮助客户获得成功。”Innofil3D的董事总经理 Jeroen Wiggers解释道。

据了解,巴斯夫亚太创新园(上海)也设有两个3D打印研发实验室,分别专注于基于激光烧结工艺的3D打印解决方案,及先进光敏材料。上海研发团队与全球3D打印团队紧密合作,并携手本土客户及设备制造商,开发满足地区需求的先进材料。

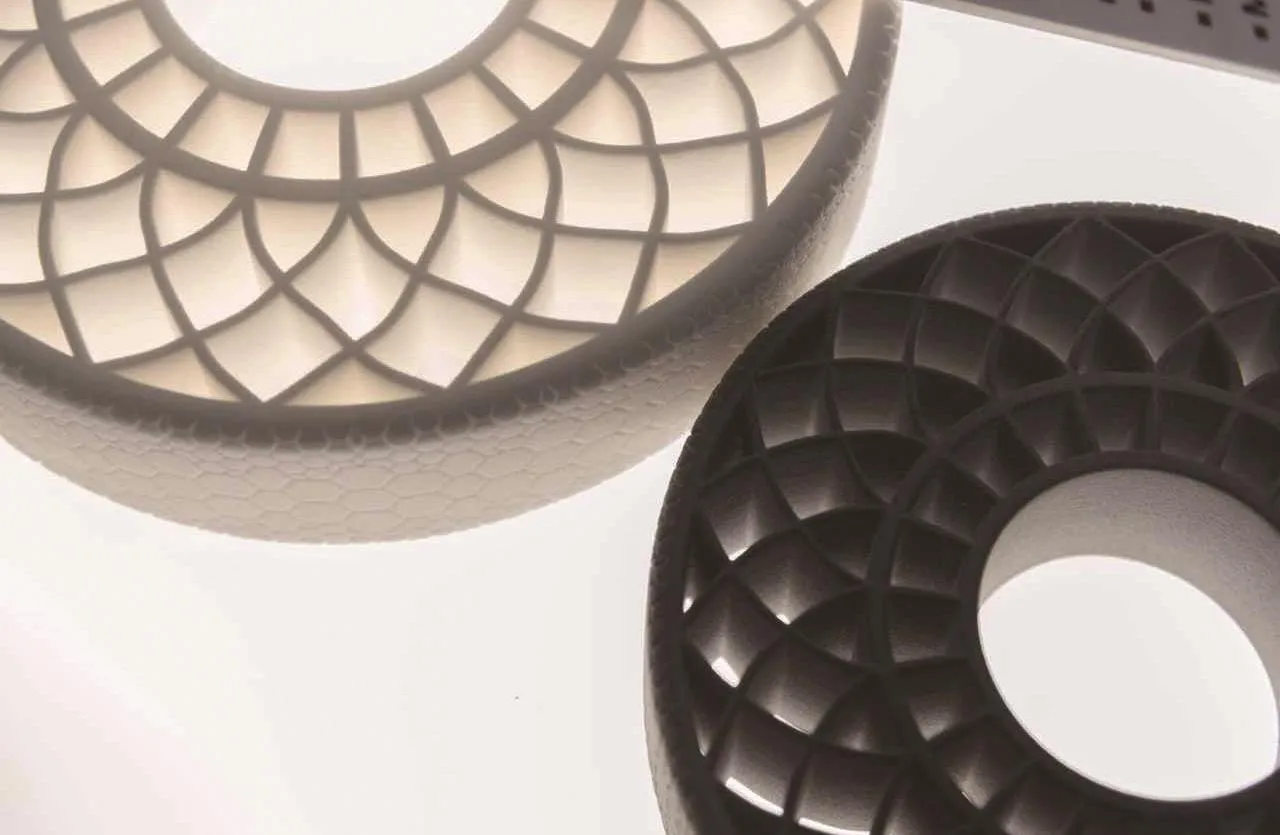

在化工行业,巴斯夫拥有可用于3D打印的最广泛的材料组合。上图展示了使用巴斯夫热塑性聚氨酯,采用3D打印技术制造的两个免充气轮胎。