翅片管空气冷却器传热系数模型

赵泽波石献金于志强于国昌

(1烟台冰轮股份有限公司研发设计部 烟台 264000;2机械科学研究总院中机生产力促进中心 北京 100044)

翅片管空气冷却器传热系数模型

赵泽波1石献金2于志强1于国昌1

(1烟台冰轮股份有限公司研发设计部 烟台 264000;2机械科学研究总院中机生产力促进中心 北京 100044)

以管内介质有相变的翅片管空气冷却器为研究对象,采用量纲分析、泛函分析等方法,构建了一个合理的翅片管空气冷却器传热系数关联式。以氨泵供液型空气冷却器为实验研究对象,设计了结构参数、迎面风速、库温、驱动温差和供液倍率等多因素、多水平的实验方案,并采用校准箱法测得不同测点下的传热系数。采用测试数据并以关联式为目标函数,通过非线性拟合方法建立了适用于氨泵供液空气冷却器传热系数计算的关联式。关联式计算值与实测值相对误差在±10%之间,且分项管内换热系数大于管外换热系数,符合空气冷却器换热系数分布的一般规律,证明了传热关联式是合理准确的。在氨泵供液空气冷却器常用设计点,关联式计算值约为设计经验值1.11~1.30倍,这表明采用关联式设计该类型空气冷却器可节约11% ~30%的换热面积,提高了经济效益。

空气冷却器;翅片管;传热关联式;校准箱法

AbstractA reasonable heat transfer coefficient correlation for a finned-tube air cooler was established by applying the methods of dimensional analysis and function analysis.This approach focused on an air cooler design in which the refrigerant phase changes in the tube.A pump-feeding ammonia air cooler was chosen as the experimental study object.Further,a multi-factor and multi-level experimental scheme was designed for this machine type.The scheme included the structure parameters, face velocity, ambient temperature, driving temperature,and circulation ratio.The heat transfer coefficients were tested under various conditions using a calibrated-box method according to the scheme.Moreover,the heat coefficient correlation of the pump-feeding ammonia air cooler was obtained through a nonlinear fitting method based on the test results.It was found that the relative errors between the calculated correlation values and the test values range from-10%to+10%.Furthermore, the tube side heat coefficient is larger than the outside heat coefficient, which is consistent with practical experiments.These results show that the established correlation is reasonable and sufficiently accurate for use in practice.The calculated correlation values are 1.11 to 1.30 times the experimental values at the common design points for the pump-feeding ammonia air cooler.Thus,the heat transfer surface can be reduced by 11%-30%when the correlation is applied in the design of this type of air cooler.This correlation is helpful for reduction of the machine dimensions and to enhance its economic efficiency.

Keywordsair cooler;finned tube;heat transfer correlation;calibrated box method

空气冷却器在工业制冷、商业冷冻冷藏等领域具有广泛的应用。现有的空气冷却器结构复杂多样,但绝大多数均采用翅片管结构以扩展制冷剂侧和空气侧换热面积,从而改变空气和制冷剂的流态,增强换热效果。实践经验表明,空气侧热阻是限制空气冷却器换热性能的主要因素,因而在空气侧增加翅片较为普遍。同时,为了改善空气与翅片的换热,科研工作者研发了大量复杂的翅片结构[1-2],取得了较好的应用效果。

然而,由于换热机理迄今未明,翅片管空气冷却器及其相似类型换热器的传热系数计算主要依赖实验的经验关联式。现有的传热系数计算方法通过分别将空气侧简化为空气横掠翅片管束,将制冷剂侧简化为制冷剂在管内流动独立计算各自的传热系数,而后再计算设备总的传热系数。但因为该方法中单侧换热系数计算模型都是通过固定的另一侧边界条件进行实验建立的经验关联式[2],边界条件的变化未被考虑,这一方面使得内外侧传递的能量不能完全守恒,另一方面引入了两个换热系数模型的拟合误差,导致总传热系数的计算值偏离实测值较大[3-10]。

为了解决上述问题,本文在现有研究成果的基础上,建立了一种翅片管空气冷却器传热系数的计算模型。该模型通过将内外侧换热系数描述为对应流体的物性参数和特征尺寸的函数,从而建立总传热系数与两侧流体物性参数和特征尺寸的直接函数关系式。以某厂生产的空气冷却器为研究对象,以氨为制冷剂,通过实验获得了几种翅片管空气冷却器不同工况下的传热系数,进而采用非线性拟合算法,建立了适用于该类型空气冷却器传热系数的计算模型。

1 典型换热系数计算模型

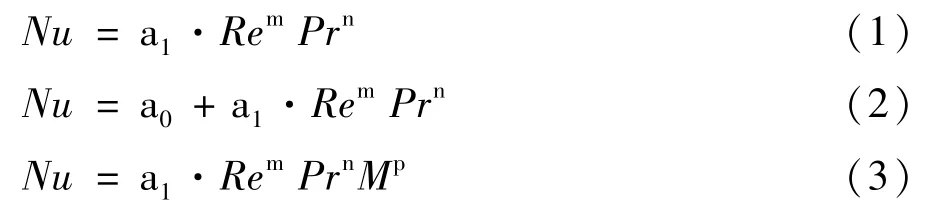

现有研究成果表明,对于制冷剂无相变的流体,无论是横掠管束或是管内流动,其换热系数均可表达为以下几种形式[3]:

式中:a0、a1、m、n、p 为常数;Re为流体雷诺数;Pr为流体普朗特数;M为修正项,通常为雷诺数、普朗特数或黏度的函数,不同模型结构不同。

这几种形式的换热系数计算公式,在许用范围内计算值绝对误差在10%以内[3]。

对于换热过程中流体发生相变——蒸发或冷凝的换热过程,换热系数的计算较为复杂,迄今未见可直接计算的模型。一般先采用制冷剂单一相的特征参数计算出换热系数基数,而后采用不同的修正函数将其缩放到适当大小以表征相变过程真实的换热系数[2,5-10]。但是该方法计算误差较大,文献[5]中,针对R134a的蒸发换热,其换热系数计算值绝对误差可达25%。

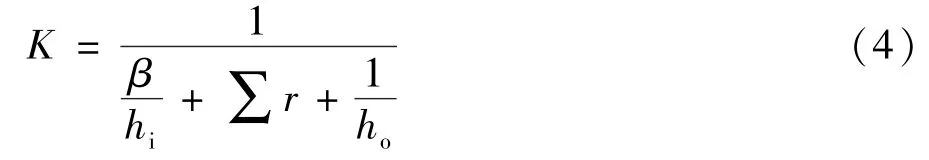

换热器总传热系数的计算通常采用如下形式:

式中:hi为换热器内侧换热系数,W/(m2·K);ho为换热器外侧换热系数,W/(m2·K);∑r为换热器总的污垢热阻,m2·K/W;β为翅化比。

考虑更多的因素时,可将分母各项加上或乘以影响因素的项,但总的形式不变。

2 翅片管空气冷却器传热系数计算模型的建立

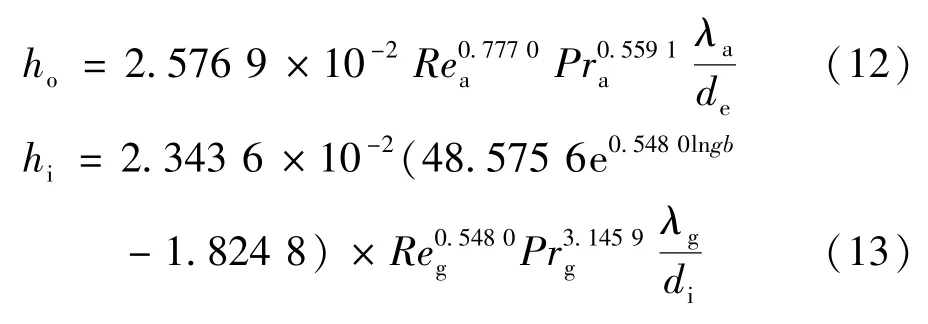

分析典型的换热系数计算模型可知,无论是否发生相变,均可采用雷诺数、普朗特数等特征数来表征其换热系数;同时,换热系数仅与流体的密度、速度、热导率、比热、黏度和流体表面特征尺寸有关。量纲分析表明,换热系数采用式(1)的型式即可描述6个参数与换热系数所有可能的关系。因而,可将其作为换热器内外两侧换热系数的基本型式。同时,实践中发现,对于氨制冷剂,空气冷却器出口氨液温度低于进口温度,即在制冷过程中氨液被进一步冷却,失去能量,而制冷过程应是氨液获得能量蒸发的过程,因此不宜采用液相特征参数描述换热系数。考虑到制冷剂蒸发制冷过程中,气相作为制冷剂蒸发的直接结果,故采用特征参数表征蒸发换热系数。空气冷却器空气侧的换热系数可表示为:

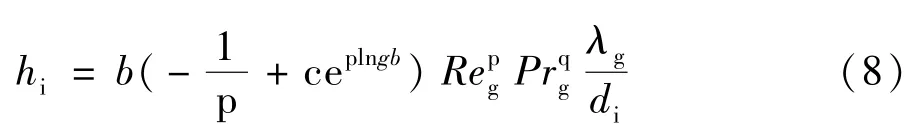

制冷剂侧的换热系数可表示为:

式中:a、b、m、n、p、q 为常数;Rea为空气雷诺数;Pra为空气普朗特数;λa为空气热导率,W/(m·K);λg为气相热导率,W/(m·K);Reg为制冷剂气相雷诺数;Prg为制冷剂气相普朗特数;de为等效水力直径,m;di为管内径,m。

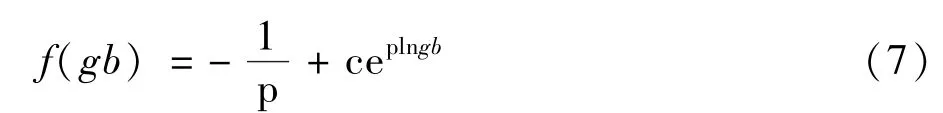

实践经验表明,制冷剂蒸发制冷时,供液倍率增大则换热系数提高,但随供液倍率的增大,效果逐渐减弱[11]。式(6)仅有雷诺数计算涉及供液倍率的影响,并不能体现这一规律,需要引入关于供液倍率的修正项。整体考虑雷诺数中供液倍率的项与修正项,通过泛函分析得出修正项可采用下述形式:

式中:c、p为常数;gb为制冷剂供液倍率。

则:

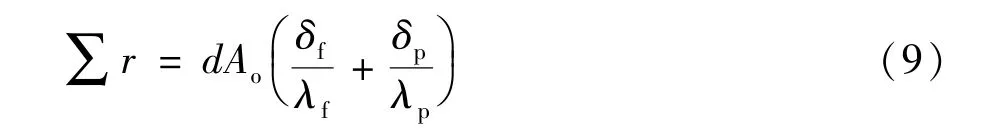

由于翅片管空气冷却器的制造方法不同,对于胀片型生产工艺,翅片与管之间的胀接质量尚无有效的控制或检测措施。因此,该类型的空气冷却器需要考虑间隙热阻的影响,并将式(4)中的污垢热阻项表示如下:

式中:d为常数;Ao为空气冷却器外侧换热面积,m2;δf为翅片厚度,m;δp为管厚,m;λf为翅片热导率,W/(m·K);λp为管热导率,W/(m·K)。

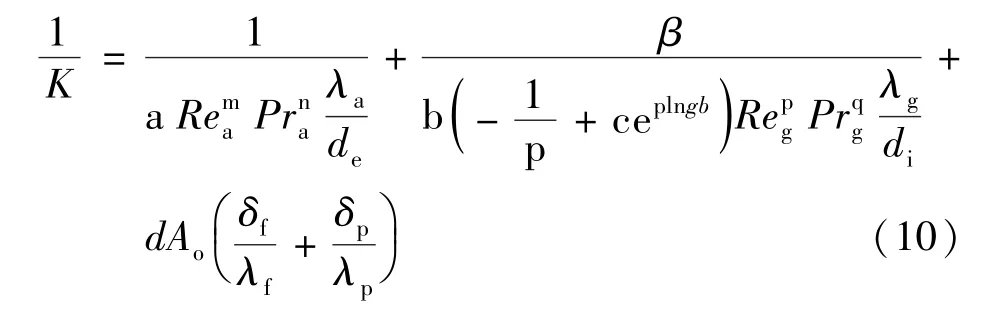

将式(5)、式(8)和式(9)带入式(4)中,则:

至此,空气冷却器整体传热系数与内外侧流体特征参数及结构参数的直接关系被建立起来,基于实验数据,通过非线性拟合即可得到不同工质、不同结构空气冷却器的传热系数计算公式。

3 翅片管空气冷却器换热系数模型验证与分析

3.1 实验方案设计

根据式(10),为了测得空气冷却器的整体传热系数,需要获得空气冷却器的结构参数和工况参数。已知工况参数和结构参数时,除了换热面积以外的所有参数都是已知或可测的。对于任意翅片管空气冷却器,其外表面总换热面积:

式中:Aoe为米管长外表面换热面积,m2/m;Nf为风机数量;Np为排深;Nm为面管数;D为吊点间距,m。

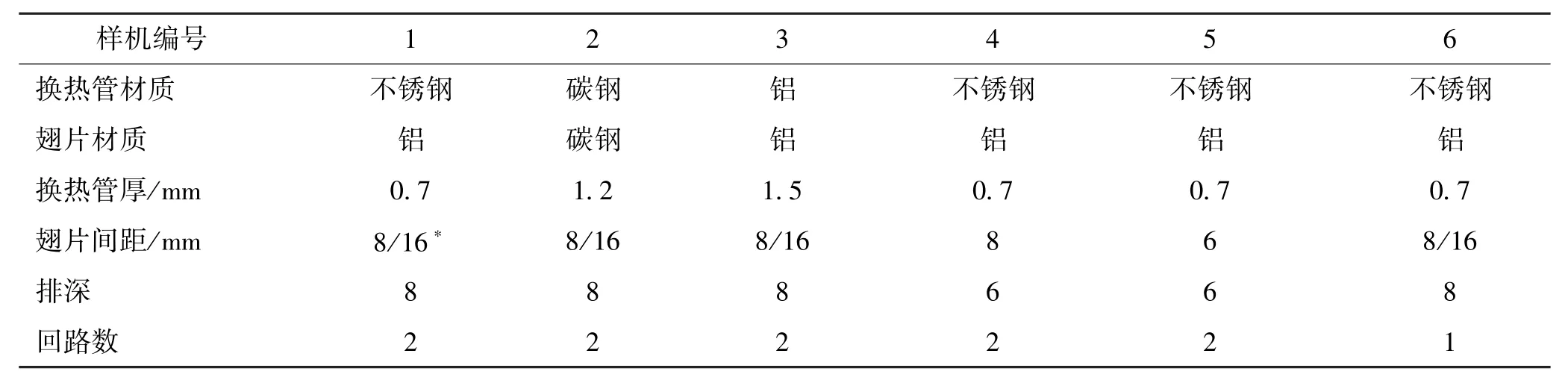

考虑到式(10)中涉及的实验因素较多,若采用正交试验方法设计实验方案,则实验次数较多,实验成本较高。因此,本文仅选用了少量样机进行测试。实验样机相同的结构参数有:换热管外径20 mm;面管间距60 mm;排管间距52 mm;翅片厚度0.25 mm;面管数16;风机数量2台;吊点间距1 340 mm,其它结构参数如表1所示。从表中可以看出,实验样机参数覆盖了常见的空气冷却器类型,具有一定的代表性、典型性。

笔者采用GB/T 25129—2010《制冷用空气冷却器》中的校准箱测试方法,在烟台冰轮股份有限公司冷风机实验台上测试了氨工质、泵供液循环条件下各台样机在不同工况点的传热系数。考虑到主要实验因素仅有4个:环境温度、蒸发温度、迎面风速和供液倍率,可采用单因素循环实验方法设计实验方案。以1号实验样机为例,1号实验样机共有4个实验方案:

方案1:库温-20℃、换热温差10℃、3倍供液倍率,不同迎面风速 2.45、2.80、3.15、3.5 m/s;

方案2:库温-20℃、换热温差10℃、迎面风速3.5 m/s、不同供液倍率1.5倍、2倍、3 倍、4 倍、5 倍;

方案3:库温-20℃、3倍供液倍率,迎面风速3.5 m/s,不同换热温差 4、6、8、10、12、14、16 ℃;

方案4:换热温差10℃、3倍供液倍率、迎面风速3.5 m/s,不同库温 -15、-20、-25、-30 ℃。

其余样机的实验方案与1号样机的实验方案类似,但实测时并非全部采用。由上可知,测试工况覆盖了空气冷却器常见工作工况,保证了测试结果的适用性。

表1 实验样机参数Tab.1 Parameters of the experimental air cooler

3.2 实验结果及氨翅片管空气冷却器总传热系数模型

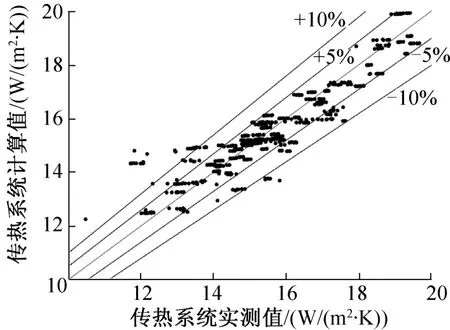

采用前述实验方案,获得了氨工质,泵供液循环条件下各实验样机不同工况点的传热系数,以式(10)为目标函数,基于MATLAB非线性拟合实验结果可得:

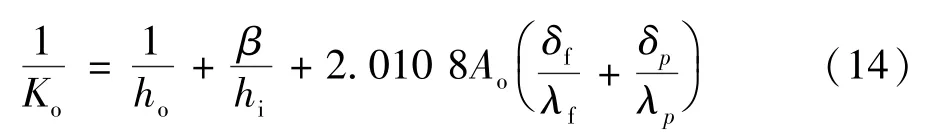

采用该模型计算所得空气冷却器总传热系数与实测值如图1所示。从图中可知,绝大部分拟合值相对误差在±10%以内,实验结果与计算值较为相符。进一步分析结果表明,任意工况下,管内换热系数均大于管外换热系数,符合该类型空气冷却器换热系数分布的一般规律。这表明模型具有较高的精度,是合理、可信的。

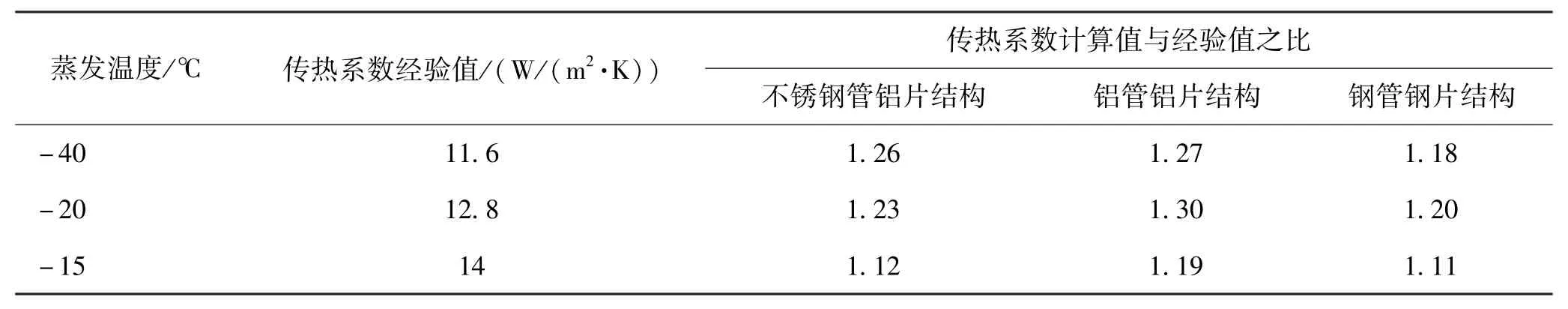

按现有设计经验,在迎面风速3 m/s,10℃温差、3倍供液倍率下,氨工质空气冷却器传热系数设计经验值及其与计算值的关系如表2所示。从表中可以看出,任意工况下计算值均高于经验值,且温度越低,计算值越大。这表明在低温工况下,采用计算值设计氨工质空气冷却器更节约换热面积。在计算点,采用计算值设计至少节约11%~30%的换热面积。由于空气冷却器中,换热面积结构占制造成本的70%以上,这对节约制造成本,提高产品竞争力具有重要的意义。

图1 传热系数计算值与实测值对比Fig.1 Heat transfer coefficient comparison between the calculated value and the test value

表2 传热系数计算值与经验值之比Tab.2 Heat transfer coefficient comparison between the calculated value and the experience value

4 结论

本文以管内介质蒸发,管外介质为空气的泵供液型空气冷却器为研究对象,综合考虑了换热器结构参数、管内流体特征参数和管外流体特征参数等对传热系数的影响规律,并结合前人的研究成果,通过量纲分析、泛函分析等方法建立了一侧流体有相变时翅片管换热器总传热系数的计算关联式,得到如下结论:

1)该模型实现了传热系数的整体计算,避开了分侧、分步计算换热系数引入的模型误差、计算误差等误差因素,提高了传热系数计算模型的准确性。

2)设计了6台氨泵供液实验样机,并设计了迎面风速、库温、换热温差和供液倍率等多因素多水平的实验方案,采用校准箱法测试了样机在不同工况点下的传热系数。基于MATLAB软件和实验数据,以本文建立的传热关联式为目标函数,通过非线性拟合方法建立了氨泵供液空气冷却器传热系数计算模型,其计算误差在±10%以内,具有较高的准确性和较好的适用性。

3)采用新建传热关联式计算了钢管钢片、铝管铝片和不锈钢管铝片三种结构氨工质空气冷却器在迎面风速3 m/s、10℃温差、3倍供液倍率、蒸发温度-40、-20和-15℃时的传热系数值,数据分析表明,对于任意结构任意设计点均有计算值大于经验值,约为经验值的1.11~1.3倍,这意味着采用计算值设计氨工质空气冷却器可节约11%~30%的换热面积,为节约成本、缩减产品尺寸提供了有力的技术支撑。

[1]KAYS W M,London A L.Compact heat exchangers[M].New York:McGraw-Hill,1998:3-4.

[2]兰州石油机械研究所.换热器[M].北京:中国石化出版社,2013:680-718.(Lanzhou Petroleum Machinery Research Institute.Heat exchangers[M].Beijing:China Petrochemical Press,2013:680-718.)

[3]HOLMAN J P.Heat Transfer[M].Beijing:China Machine Press,2011:227-258.

[4]彦启森.空气调节用制冷技术[M].北京:中国建筑工业出版社,2010:76-110.(YAN Qisen.Air conditioning refrigeration technologies[M].Beijing:China Building Industry Press,2010:76-110.)

[5]余建祖.换热器原理与设计 [M].北京:北京航空航天大学出版社,2006:131-170.(YU Jianzu.Heat exchanger principle and design[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2006:131-170.)

[6]陈江平,穆景阳,刘军朴,等.二氧化碳跨临界汽车空调系统开发[J].制冷学报,2002,23(3):14-17.(CHEN Jiangping, MU Jingyang, LIU Junpu, et al.Development of the trans-critical carbon-dioxide automotive air-conditioning system[J].Journal of Refrigeration, 2002,23(3):14-17.)

[7]ZHAO X,BANSAL P K.Flow boiling heat transfer characteristics of CO2at low temperatures[J].International Journal of Refrigeration, 2007,30(6):937-945.

[8]OZAWA M, AMI T, ISHIHARA I, et al.Flow pattern and boiling heat transfer of CO2in horizontal small-bore tubes[J].International Journal of Multiphase Flow, 2009,35(8):699-709.

[9]YUN R,KIM Y,MIN S K.Flow boiling heat transfer of carbon dioxide in horizontal mini tubes[J].International Journal of Heat&Fluid Flow,2005,26(5):801-809.

[10]CHOI K I, PAMITRAN A S, OH C Y, et al.Boiling heat transfer of R-22, R-134a, and CO2, in horizontal smooth minichannels[J].International Journal of Refrigeration,2007,30(8):1336-1346.

[11]申江.制冷装置设计[M].北京:机械工业出版社,2010:26.(SHEN Jiang.Refrigeration Units Design[M].Beijing:China Machine Press,2010:26.)

[12]李锐.冷风机翅片管的数学模型及性能的比较法辨析[J].制冷与空调(四川),2014,28(2):211-214.(LI Rui.The mathematical correlation of cooling fan finned tube and its performance analysis using comparison methods[J].Refrigeration and Air Conditioning, 2014,28(2):211-214.)

Heat Transfer Coefficient Model of Finned-tube Air Cooler

Zhao Zebo1Shi Xianjin2Yu Zhiqiang1Yu Guochang1

(1.Research and Design Department, Yan Tai Moon Co., Ltd., Yantai, 264000, China;2.China Productivity Center for Machinery, China Academy of Machinery Science&Technology, Beijing, 100044, China)

TB61+1;TB657.5

A

2016年10月21日

0253-4339(2017)05-0071-05

10.3969/j.issn.0253-4339.2017.05.071

赵泽波,男,博士,烟台冰轮股份有限公司研发设计部,+86 535-6692928,E-mail:zzbwork@163.com。研究方向:金属塑性成形过程行为仿真及工艺设计,换热设备设计与换热机理研究。

About the corresponding authorZhao Zebo, male, Ph.D.,Research and Design Department, Yan Tai Moon Co., Ltd., +86 535-6692928, E-mail:zzbwork@163.com.Research fields:simulation and process design of metal plastic forming process,design and principle research of heat exchanger.