CO2冷风机换热性能仿真及实验研究

申江 边煜竣 黄冰

(天津商业大学天津市制冷技术重点实验室 天津 300134)

CO2冷风机换热性能仿真及实验研究

申江 边煜竣 黄冰

(天津商业大学天津市制冷技术重点实验室 天津 300134)

本文利用稳态分布参数法对冷风机建立仿真模型,并利用冷风机性能实验台对冷风机样机进行实验研究,利用实验研究与数值模拟相结合的方法,对冷风机换热性能进行分析研究。在校准箱内温度为-25~0℃范围内,循环倍率在2~5范围内变化时,冷风机总换热系数随着校准箱温度的升高而增大;制冷工质为CO2时冷风机的制冷量明显高于制冷工质为NH3时,在校准箱内温度为0℃时高42%,-20℃时高26%;管内侧压降随着循环倍率的增大而增大;换热系数随着循环倍率的增大先增大后逐渐减小,在循环倍率为3左右时,换热系数达到最大。仿真结果与测试结果趋势相同,但存在一定误差。模拟计算得出NH3换热系数值与测试结果的误差约为16%,CO2换热系数值与测试结果的误差约为8%。

换热系数;管内压降;校准箱温度;循环倍率

AbstractIn this study a cooling-fan simulation model was established using the steady-state distributed parameter method,and the performance of a cooling-fan prototype was tested in an air-blower performance test rig.Further,a cooler heat transfer performance analysis was conducted based on the experimental data and numerical simulation.For a temperature calibration of-25-0℃and a circulation rate varying in the range of 2-5,it was found that the total heat transfer coefficient increases with increasing calibration-box temperature.When the refrigerant is CO2, the cooling capacity of the cooling fan is obviously higher than that for an NH3refrigerant.Further, the cooling capacity is 42%higher when the temperature in the tank is 0℃and 26%higher for a tank temperature of-20℃.The pressure drop of inner side of the tube increases with increases in the circulation rate.Further,the heat transfer coefficient first increases and then decreases with increases in the circulation rate.The circulation ratio is approximately 3,corresponding to the maximum change in the thermal coefficient.The simulation results exhibit the same trend as the test results,but some errors exist.The error of heat transfer coefficient between the numerical and test results is approximately 16%for the NH3system,and approximately 8%for the CO2system.

Keywordsheat transfer coefficient;pressure drop inside the tube;calibration temperatures;circulation rate

冷风机在制冷系统中作为蒸发器,依靠轴流风机使冷库内空气与排管翅片发生强制对流换热,实现冷却降温的效果。与传统顶排管相比,具有1)传热效率高:由于采用铜管(或者钢管)与翅片紧密接触,管片成为一体,大大增加了换热面积,从而使传热效率增高;2)防腐性能优异:冷风机采用热浸锌防腐,是电镀防腐性能的10倍至15倍;3)能耗小、噪音低;4)结构型式多:冷风机型式有落地顶吹式、落地上侧吹风式、落地平吹式、吊顶式、拼装式等;5)适用范围广:可广泛应用于肉、蛋、瓜果、蔬菜、海产品等冷库内。冷风机的性能对制冷系统的运行与冷库内食品品质都会造成十分重要的影响[1-2]。

然而,目前我国对CO2冷风机性能的研究还相对较少。当前在工程上选型计算所使用的方法均是按照冷风机的标牌名义制冷量上乘以一定系数,这种选型方式会导致CO2冷风机的选型误差,也不能保证CO2冷风机能一直处于高效的运行工况[3]。

随着现代计算机科学与技术的发展,以冷风机内部传热传质机理作为理论依据,用计算机仿真计算方法来实现冷风机性能预测和产品开发,不仅降低对实际样机测试的依赖程度,还可大大提高冷风机性能预测的效率和准确性,因此冷风机性能的仿真研究已经成为现代产品设计的主要发展方向。

P.Jostein等[4-7]对CO2在微通道内的蒸发过程进行了理论分析和实验研究,并对蒸发过程流型变化进行了可视化研究与分析,其实验段由25个圆形的通道组成,其中每个通道的内径为0.79 mm。主要研究内容为质量流速、蒸发温度及热流密度等因素对换热系数的影响。

J.Patino等[8]对多篇文献中CO2两相区管内流动沸腾换热计算公式进行总结,并建立数学模型进行仿真计算,让其结果与实验值进行对比分析,发现用Cheng Lixin等[9-10]的流型图法计算结果误差最小,对CO2制冷能力的计算误差为8.4%,对制冷工质出口温度的计算误差为0.2%,制冷工质出口压力的计算误差为0.4%。

Sun Z.等[11-13]对在水平管内CO2蒸发过程中流动的沸腾换热特性、流型变化及换热关联式进行研究,对CO2蒸发时干涸的预测以及在干涸发生前、后及干涸区三个流动区域的换热计算均分别建立了模型。

1 仿真模型及实验装置

考虑到制冷工质在管内的蒸发换热过程为相变换热,同时为了更好的反映冷风机的实际换热情况,根据制冷工质在蒸发器内的实际流动及换热状态对冷风机建立仿真计算模型,并分析确定制冷剂状态参数,当制冷剂在蒸发器内处于过热时,将蒸发器模型进行分区,并在各区内采用稳态分布参数法进行计算。为了简化模型计算并方便模型建立,进行以下假设:1)冷风机内制冷剂为稳态运行;2)管内侧制冷工质及管外湿空气的流动均为一维稳态流动;3)管内工质和管外湿空气在各点的流量不随时间发生变化,流量均匀分布;4)换热管管壁径向温度近似一致,即忽略换热管管壁的传热热阻;5)所有热量均在制冷工质跟空气间进行,忽略轴向传热;6)对于沿管长方向的每个控制单元,其湿空气侧、制冷工质侧以及管壁上的物性参数均近似一致。

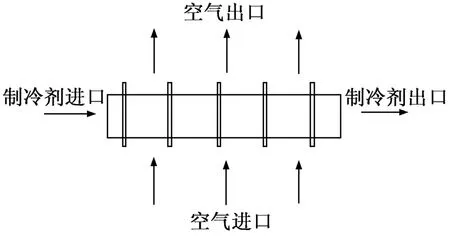

根据冷风机实际的结构参数,每一个管程的换热管及其翅片均作为一个单独的控制单元进行仿真计算。将每个管程的管长均分成八排,前一排出口状态参数作为下一排进口状态参数。在两相区内,单个控制单元根据制冷剂CO2的流动方向进行划分,由于两相区内制冷剂焓值和压降变化幅度较大,因此在两相区内按照干度将管长分成N个控制单元。在过热区,制冷剂的温度变化较大,在此阶段将按照剩余的管长划分成M个控制单位,采用同样的方法进行计算。最后将各个微元控制体的传热模型叠加,得到完整的传热模型。即可得到局部传热系数、传热系数、管内压降、制冷量等参数的变化趋势。控制单元的划分如图1所示。

图1 控制单元的划分Fig.1 Division of the control-unit

在每个控制单元内,制冷剂侧的沸腾换热过程与空气侧的冷却过程遵循能量守恒定律。其中,制冷剂侧的换热方程为:

相对应的,空气侧的换热方程为:

制冷剂侧的换热量与空气侧的换热量的转换关系为:在冷风机性能测试实验过程中,制冷剂在换热管内沸腾换热,不只是吸收冷库内的热负荷,同时还吸收换热管管壁等其他装置的热负荷,从而造成制冷剂侧的换热量与空气侧的换热量不可能完全相等。根据相关的文献和大量的实验数据,可得到两者的关联式,如式(3)所示:

式中:r根据运行工况确定,本文取值0.9。

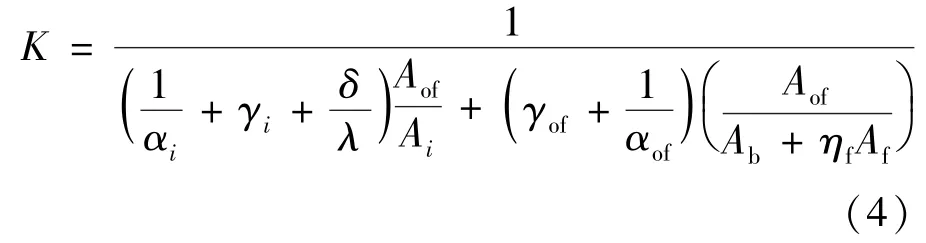

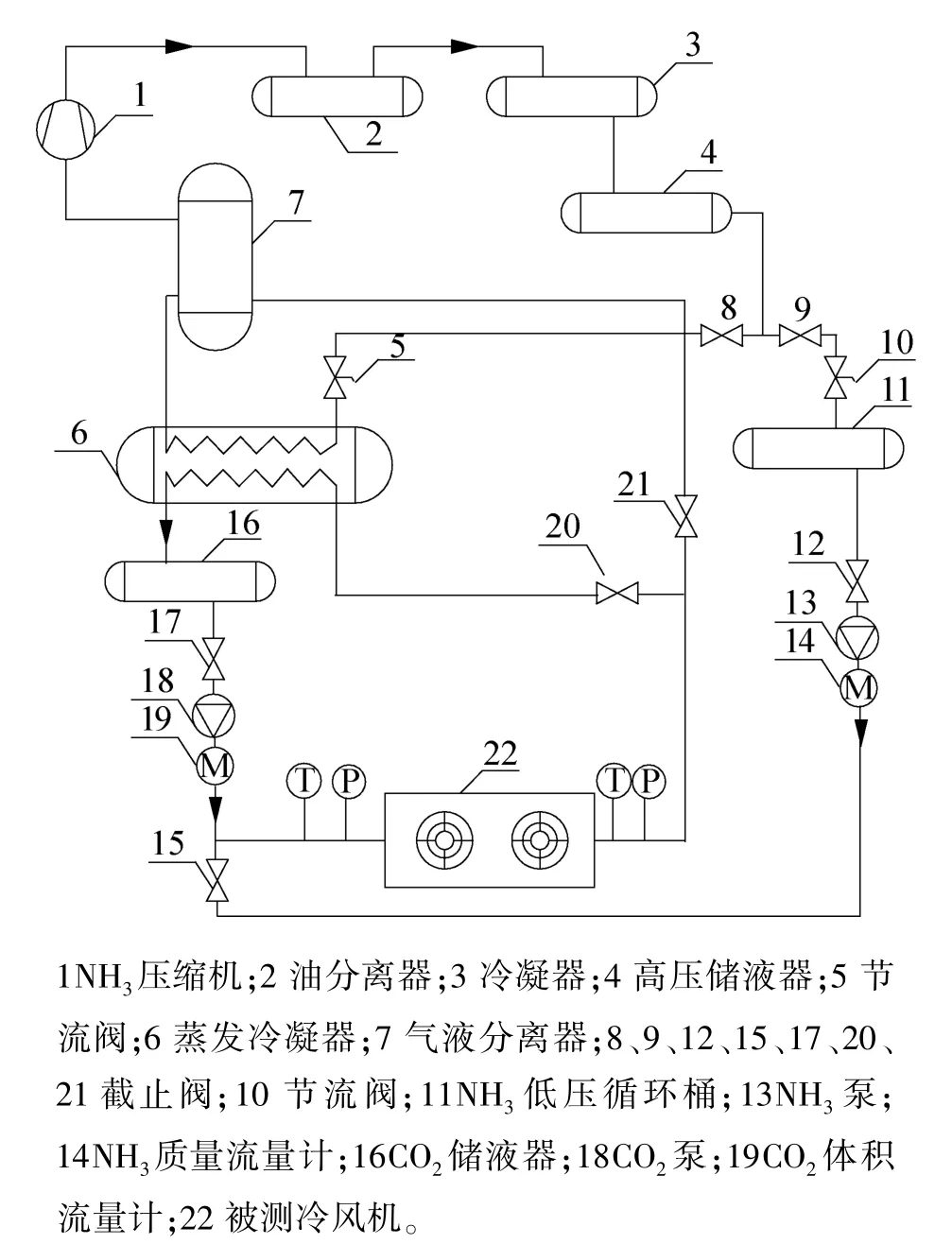

冷风机的总传热系数的计算公式与空气侧工况有关。空气侧工况大致分为三类:干工况(露点温度以上的工况)、凝露的工况以及结霜的工况。因此应用于制冷系统中的冷风机,在仿真计算和实验研究的过程中为干工况,总传热系数的计算公式如下:

干工况:

实验所用制冷系统为泵供液NH3制冷系统中和NH3做制冷剂CO2做载冷剂的载冷循环系统。系统原理如图2所示。

图2 系统原理Fig.2 The principle of refrigeration system

当采用NH3泵供液制冷循环时,打开截止阀9、12、15,关闭截止阀 8、17、20,经过液体调节站后NH3液体分为两路,一路供环境间制冷系统,另一路供被测冷风机22。低压循环桶11中的液NH3通过循环泵13后向被测冷风机供液,换热后气液两相的NH3回到气液分离器进行气液分离,分离后的气体部分经过热器过热后进入压缩机,开始下一次循环。

当采用CO2载冷循环制冷系统时,打开截止阀8、17、20,关闭截止阀 9、12、15,氨高压储液器 4 出来的液NH3分成两路,分别向环境间和冷凝蒸发器6供液。在冷凝蒸发器中,节流后的低温NH3液体与CO2进行换热。冷凝后的CO2进入储液器16,然后经CO2泵进入被测冷风机22进行蒸发换热。从被测冷风机出来的CO2进入冷凝蒸发器6被冷凝后进入储液器开始下一循环。仿真计算及实验工况如表1和表2所示,所用冷风机结构参数见表3。

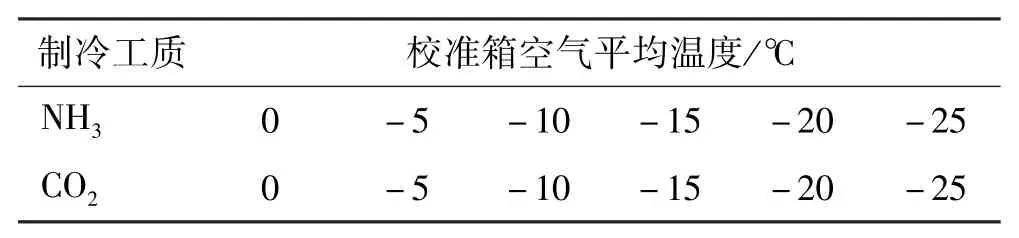

表1 不同校准箱温度时的实验工况Tab.1 Experimental operating conditions under different calibration temperature

表2 不同循环倍率时的实验工况Tab.2 Experimental operating conditions under different circulating ratios

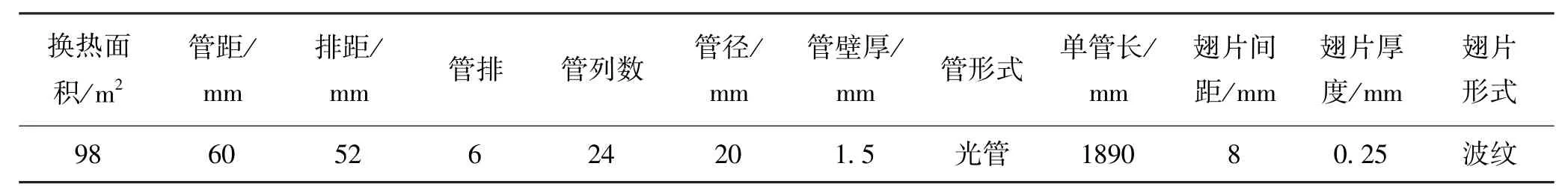

实验测试所用冷风机为烟台冰轮股份有限公司的实验样机,以通过实验方式准确测量冷风机实际性能。实验用冷风机材料为铝管铝翅片,换热管布置为叉排,主要结构尺寸的具体参数如表3所示。

表3 冷风机结构参数Tab.3 The structural parameters of air coolers

2 实验结果分析及与仿真结果对比

实验过程中,在不同工况下对冷风机风量和风速进行测定,测量结果显示风量和风速分别在12 000 m3/h、2.4 m/s左右变化,波动范围≤5%,故冷风机风量和风速按以上测定值计算。

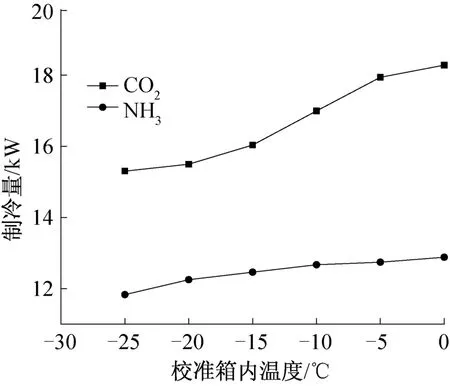

图3给出了制冷工质分别为NH3和CO2时,冷风机制冷量随校准箱温度的变化情况。由图可知,在校准箱温度为-25~0℃范围内,冷风机制冷量随着校准箱内温度的降低而减小,符合制冷系统的经典规律。制冷工质为NH3时,变化范围在11.83~12.88 kW,制冷量的下降梯度较小;制冷工质为CO2时,变化范围在15.3~18.29 kW,制冷量的下降梯度较大。制冷工质为CO2时冷风机的制冷量明显高于制冷工质为NH3时,在校准箱内温度为0℃时高42%,-20℃时高26%,实验温度范围内换热系数平均高35%左右。分析其原因,在其他条件相同的情况下,管内CO2流动沸腾换热系数明显高于NH3,且CO2的蒸发潜热也明显大于NH3的值。

图3 制冷量随校准箱温度的变化Fig.3 The refrigerating capacity change over the calibration temperature

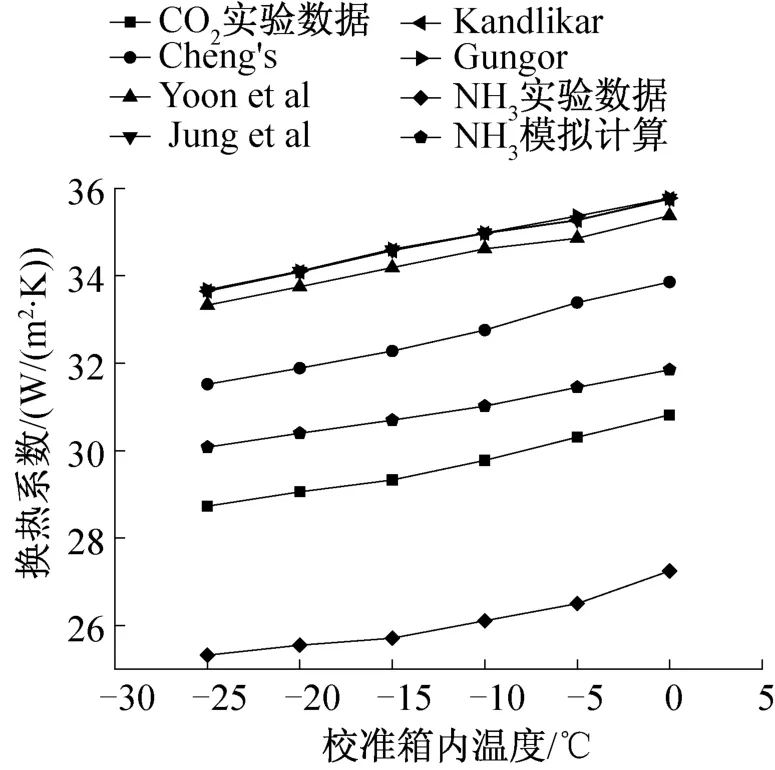

对不同校准箱温度下冷风机换热性能进行仿真模拟计算,并将仿真计算结果与测试数据进行对比,结果如图4所示。由图可知,仿真与实验中换热系数均随着校准箱内温度的升高而增加,变化趋势相似且仿真模拟结果均比实验结果偏大。制冷工质为NH3时,仿真计算结果显示换热系数在30.08~31.85 W/(m2·K)范围内变化,实验结果显示换热系数在25.32~27.25 W/(m2·K)范围内变化,仿真计算结果与实验测试误差为18%左右。制冷工质为CO2时,换热系数在28.73~30.82 W/(m2·K)范围内变化,不同计算式的计算结果误差并不相同,其中D.S.Jung等[14-16]计算公式的仿真结果最为相近,与实验结果误差小于16%,用S.H.Yoon等[17]的计算公式的仿真结果与实验结果相比平均误差为15%左右,用Cheng Lixin等[9-10]的流型图法的仿真模型计算结果与测试结果误差为9%左右。由几种CO2计算公式模拟结果对比可知,在CO2管内流动沸腾换热关联式中,流型图法计算结果误差最小。经过以上分析,本文选用精度较高的流型图法作为CO2管内流动换热系数计算方法。

分析所有仿真模拟的结果均比实验结果偏大的原因可能是在工程实践中,由于冷风机内换热管的胀接和焊接中操作不符合工艺等导致换热管与翅片间不完全接触,从而产生接触热阻;在冷风机长期使用过程中换热管内可能存在污垢,产生污垢热阻;在换热器实际运行过程中,制冷工质中夹带油从而降低了制冷工质管内换热。而以上这些原因在仿真模型计算中均没有充分考虑,从而导致仿真模拟计算出的冷风机换热系数大于实验测量计算得出的冷风机的换热系数。

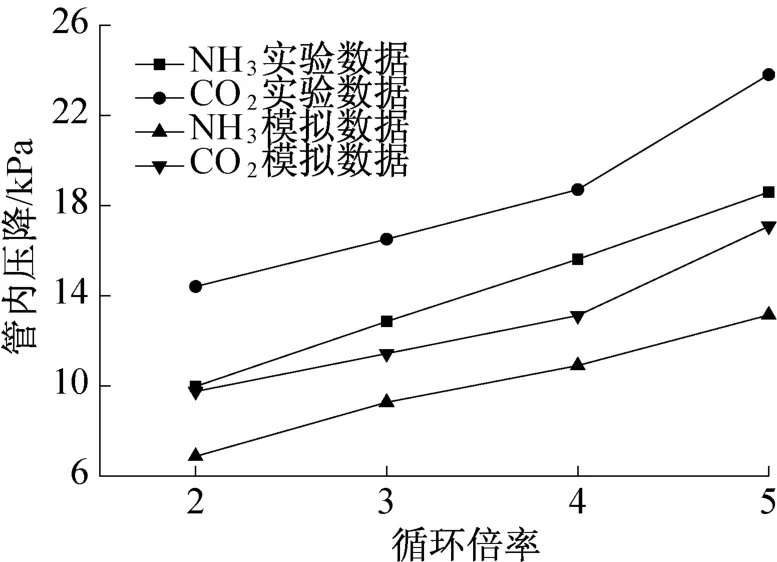

管内侧压降随循环倍率的变化趋势如图5可知。由图可知,仿真和实验结果相似,载冷循环的循环倍率在2~5范围内变化时,随着循环倍率的增加,管内制冷工质质量流量和压降均逐渐增加,两者误差约为30%。误差较大的原因:一方面仿真模拟过程中,为方便计算对实际情况做了理想化的前提假设,与实际情况有所不同;另一方面,实验用冷风机中换热管内表面不光滑、有一定粗糙度,管内工质不纯混入润滑油等因素。

图4 不同校准箱温度时仿真模拟结果与实验数据对比Fig.4 Comparison of simulation results and experiment data under different calibration temperatures

图5 管内侧压降随循环倍率的变化Fig.5 Change of pressure drop inside the tube over the circulate ratio

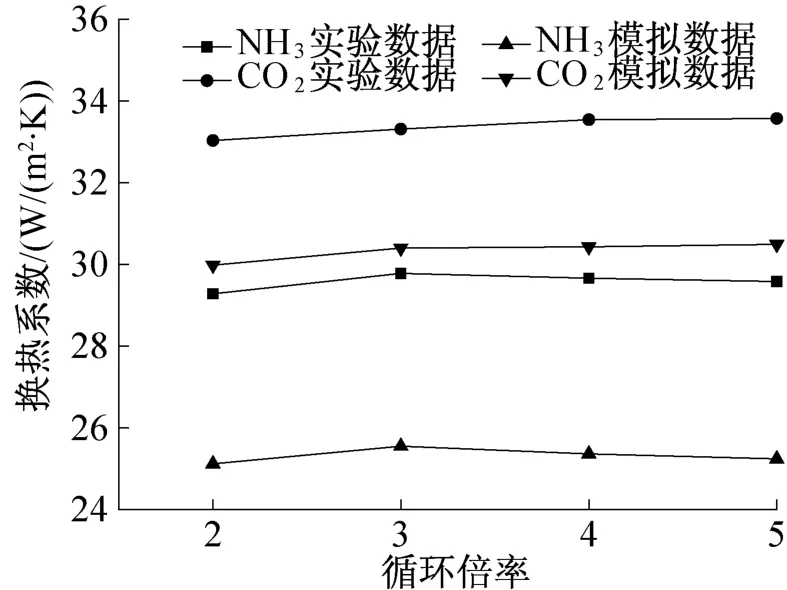

图6所示为不同循环倍率时冷风机换热系数的模拟与实验结果。制冷工质为NH3及CO2时的变化趋势相似,当循环倍率在2~5范围内变化时,实验测试结果显示:随着循环倍率的增加,换热系数先升高后下降,在循环倍率为3有最大值;模拟结果显示随着循环倍率的增加冷风机换热系数先增大后趋于稳定,在循环倍率超过3时,换热系数增加梯度相对较小,其绝对值趋于稳定。模拟结果与实验结果的差异主要是因为在仿真模型中计算换热系数时忽略了因为管内压降引起的管内制冷工质温度的降低。

图6 换热系数随循环倍率的变化Fig.6 Change of heat transfer coefficient over the circulate ratio

3 结论

本文对冷风机的换热性能进行了建模分析与实验测试得出以下结论:

在校准箱内温度为-25~0℃范围内,载冷系统多倍供液,工质分别为NH3与CO2时均显示:1)冷风机总换热系数随着校准箱温度的升高而增大;2)载冷循环的循环倍率在2~5范围内变化时,管内侧压降随着循环倍率的增大而增大;3)当循环倍率在2~5范围内变化时,换热系数随着循环倍率的增大先增大后逐渐减小,在循环倍率为3左右时,换热系数达到最大。

通过对仿真模拟计算结果与测试结果的对比分析可知,仿真结果与测试结果趋势相同,但存在一定误差。模拟计算得出NH3换热系数值与测试结果的误差为16%左右,CO2换热系数值与测试结果的误差为8%左右。总体来说,计算值与实验值的变化趋势基本相同,二者吻合程度较高,表明仿真计算模型对实验工况变化引起的冷风机换热性能变化具有较好的仿真能力,可以满足工程上的应用。

[1]申江,杨萌.食品冷链的技术发展[J].包装工程,2015,36(15):1-9.(SHEN Jiang,YANG Meng.Technological development of food cold chain[J].Packaging Engeering,2015,36(15):1-9.)

[2]国家发展和改革委员会.农产品冷链物流发展规划[R].北京:国家发展和改革委员会,2010.(National Development and Reform Commission.Agricultural products cold chain logistics development planning[R].Beijing: NationalDevelopmentand Reform Commission,2010.)

[3]申江,黄冰.CO2冷风机性能研究[D].天津:天津商业大学,2015.(SHEN Jiang, HUANG Bing.Performance study of the CO2air-cooler[D].Tianjin:Tianjin University of Commerce,2015.)

[4]JOSTEIN P.Flow vaporization of CO2in micro-channel tubes[J].Experimental Thermal and Fluid Science,2004,28(5):111-121.

[5]PETTERSEN J, RIEBERER R, MUNKEJORD S T.Heat transfer and pressure drop characteristics of evaporating carbon dioxide in micro-channel tubes[C]//Preliminary Proceedings of the 4th IIR-Gustav Lorentzen Conference on Natural Working Fluids.Purdue:Purdue University, 2000,22(7):279-284.

[6]PETTERSEN J.Flow vaporization of CO2in micro-channel tubes,Part 1:Experimental method and two-phase flow pattern[C]//Preliminary Proceedings of the 5th IIR-Gustav Lorentzen Conference on Natural Working Fluids.Guangzhou,2002.

[7]PETTERSEN J.Flow vaporization of CO2in micro-channel tubes,Part 2:Heat transfer, pressure drop and correlation[C]//PreliminaryProceedingsofthe 5th IIR-Gustav Lorentzen Conference on Natural Working Fluids.Guangzhou,2002.

[8]PATINO J,LLOPIS R,SANCHEZ D,et al.A comparative analysis of a CO2evaporator model using experimental heat transfer correlations and a flow pattern map[J].International Journal of Heat and Mass Transfer,2014,71:361-375.

[9]CHENG Lixin,RIBATSKI G,QUIBE′N J M,et al.New prediction methods for CO2evaporation inside tubes:Part I—A two-phase flow pattern map and a flow pattern based phenomenological model for two-phase flow frictional pressure drops[J].International Journal of Heat and Mass Transfer,2008,51(1/2):111-124.

[10]CHENG Lixin,RIBATSKI G,THOME J R.New prediction methods for CO2evaporation inside tubes:Part II—An updated general flow boiling heat transfer model based on flow patterns[J].International Journal of Heat and Mass Transfer,2008,51(1/2):125-135.

[11]SUN Z,GROLL E A.CO2flow boiling heat transfer in horizontal tubes,Part 1:Flow regime and prediction of dry-out[C]//PreliminaryProceedingsofthe 5th IIR-Gustav Lorentzen Conference on Natural Working Fluids.Guangzhou,2002:116-125.

[12]SUN Z,GROLL E A.CO2flow boiling heat transfer in horizontal tubes,Part 2:Experimental[C]//Preliminary Proceedings of the 5th IIR-Gustav Lorentzen Conference onNatural Working Fluids.Guangzhou,2002:126-132.

[13]SUN Z,GROLL E A.CO2flow boiling heat transfer in horizontal tubes,Part 1:Prediction of heat transfer coefficient[C]//PreliminaryProceedingsofthe 5th IIR-Gustav Lorentzen Conference on Natural Working Fluids.Guangzhou,2002:133-142.

[14]JUNG D S,MCLINDEN M,RADERMACHER R,et al.A study of flow boiling heat transfer with refrigerant mixtures[J].International Journal of Heat and Mass Transfer,1989,32(9):1751-1764.

[15]GUNGOR K E,WINTERTON R H S.A general correlation for flow boiling in tubes and annuli[J].Heat Mass Transfer, 1986,29(3):351-358.

[16]KANDLIKAR S G.A general correlation for saturated twophase flow boiling heat transfer inside horizontal and vertical tubes[J].Journal of Heat Transfer, 1990,112(1):219-228.

[17]YOON S H,CHO E S, HWANG Y W,et al.Characteristics of evaporative heat transfer and pressure drop of carbon dioxide and correlation development[J].International Journal of Refrigeration,2004,27(2):111-119.

Simulation and Experimental Study on Heat Transfer Performance of CO2Air Cooler

Shen Jiang Bian Yujun Huang Bing

(Refrigeration Key Laboratory of Tianjin, Tianjin University of Commerce, Tianjin, 300134, China)

TB657;TP391.9

A

2016年11月2日

0253-4339(2017)05-0051-06

10.3969/j.issn.0253-4339.2017.05.051

边煜竣,男,硕士研究生,天津商业大学机械工程学院,13682126797,E-mail:424381844@qq.com。 研究方向:二氧化碳制冷。

About the corresponding authorBian Yujun, male, graduate, School of Mechanical Engineering,Tianjin University of Commerce, +86 13682126797, E-mail:424381844@qq.com.Research fields:energy saving and optimization of refrigeration system.