竹浆粕制备工艺条件的探讨

彭 成 杨 玲 杨忠奎 李文俊 刘一山 于成龙 张 豪 刘泽覃 王 尧 王云凤 肖 林 张克钟

(1.四川永丰浆纸股份有限公司,四川乐山,614500;2.四川理工学院,四川自贡,643000;3.四川银鸽竹浆纸业有限公司,四川泸州,646300)

竹浆粕制备工艺条件的探讨

彭 成1杨 玲2,*杨忠奎3李文俊2刘一山2于成龙2张 豪2刘泽覃2王 尧2王云凤2肖 林2张克钟2

(1.四川永丰浆纸股份有限公司,四川乐山,614500;2.四川理工学院,四川自贡,643000;3.四川银鸽竹浆纸业有限公司,四川泸州,646300)

以混合竹片为原料,采用预水解-碱液中和-硫酸盐法(KP)蒸煮-ECF漂白的工艺制备竹浆粕。通过改变预水解段的最高温度、碱液中和段的用碱量以及KP段的用碱量和蒸煮最高温度,分析不同条件成浆的性能指标,得到不同用途竹浆粕的制备工艺条件。结果显示,当预水解最高温度165℃、中和段用碱量8%~10%(以Na2O计)、KP段最高温度和用碱量分别为165℃和6%时,经OD0EPD1A漂白得到的漂白竹浆粕的性能指标最佳。其中,当预水解最高温度和KP段的蒸煮最高温度均为145℃时,蒸煮后浆料得率比预水解最高温度165℃、KP蒸煮最高温度145℃的浆料得率高6%~7%;也比预水解最高温度和蒸煮最高温度均为165℃时的浆料得率高8%~10%。当KP段用碱量分别为6%~8%和10%~12%时,漂白后的竹浆粕可用来制备醋酸纤维和黏胶纤维。

竹浆粕;预水解;中和;硫酸盐法蒸煮

我国是全球最大的纺织品及原料生产国[1-2],近年来由于城市化的发展、人们生活水平的提高、消费观念的转变以及健康环保意识的加强,对溶解浆品种的需求也不断增加。其中不仅对黏胶纤维(如莫代尔纤维、富强纤维等)需求加大,而且对醋酸纤维、纤维素醚等高端溶解浆的产品需求也日益剧增。目前化学溶解浆的制备原料主要是木材和棉短绒[3-5]。而我国木材和棉短绒受种植面积、生长周期、生态平衡以及成本等因素的约束导致产量有限,现有的木材溶解浆多以进口为主。据中国造纸协会发布的中国造纸工业年度报告,2013—2015年我国溶解浆进口量分别为180万t、209万t及227万t,进口量连年增长,这与下游黏胶纤维、醋酸纤维等产能扩张速度较快有关。对进口原料的依存度过大,导致我国相关行业的持续发展存在很大风险,更加不利于相关行业健康稳定发展。因此,解决原料问题成为了目前促进我国溶解浆发展的重中之重。

我国富集大量的竹材原料,是世界上为数不多盛产竹材的国家之一。竹材纤维中综纤维素含量高达75%左右,且纤维平均长度1.5~2.0 mm,介于阔叶木纤维和针叶木纤维之间,长宽比为150~200,基本上属于长纤维范畴,在一定程度上可以代替针叶木原料[6]。因此,竹材是优良的制浆原料,具有较大经济开发价值。本课题结合我国国情,以含量丰富、生长周期短、适应性强、可再生、易生物降解、成本低、纤维质量高的竹材纤维为原料,探究竹浆粕制备工艺技术的优化条件,力求制备出具有高附加值且质量符合要求的竹浆粕,以期为将来的生产应用提供理论的指导。

1 实 验

1.1原料及设备

以四川混合竹为原料,经人工备料切成长度20~30 mm、宽度10~15 mm的竹片,合格率≥90%,并使竹片含水率达40%~50%,利于后续的药液渗透和蒸煮,提高蒸煮的均匀性。

实验设备:ZQS1型电热蒸煮锅;FYX-1型带电动搅拌的3 L高压反应釜;YQ-Z-48A型白度仪;TD10-200型纸页成形器等。

1.2竹浆粕制备工艺流程

流程:备料-预水解-碱液中和-硫酸盐法(KP)蒸煮-漂白。其中漂白流程:OD0EPD1A漂白或O1O2D0EPD1A漂白。

1.3实验方法及工艺条件

预水解、碱液中和及KP蒸煮均在ZQS1型电热蒸煮锅内进行,内装4个1.5 L不锈钢小罐。为使有效碱分布更加均匀,碱液按比例分两部分加入,分别为中和段用碱液及KP段蒸煮用碱液。

预水解段:改变预水解段最高温度;其余工艺固定为液比1∶1,预水解助剂0.5%,升温时间90 min,保温时间60 min,其中预水解助剂由表面活性剂、亚盐、磷酸盐等化学品复配而成[7],其可加强预水解所需的酸性环境,同时降低液固相表面张力,提高酸性水解液渗透的能力,促进戊糖类半纤维素、灰分等的脱除。

碱液中和段﹕改变中和段用碱量(以Na2O计,下同);其余工艺固定为温度100℃,时间30 min。预水解后采用一定量的冷白液中和处理,其优点主要是酸碱中和,同时也起到对原料进行预浸渍的作用,有利于后续KP蒸煮过程。白液中和后的废液以及预水解后的废液一起进行碱回收处理。

KP蒸煮段:改变用碱量(以Na2O计,下同)和蒸煮最高温度;其余工艺条件固定为硫化度18%,液比1∶3.5,保温时间100 min。

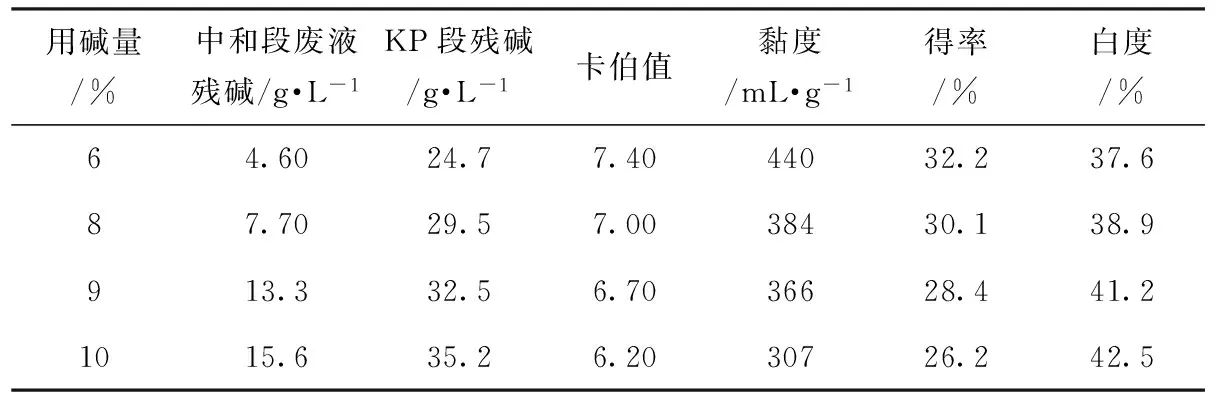

表1 中和段用碱量对未漂竹浆性能影响

注 预水解段最高温度165℃;KP段用碱量16%,蒸煮最高温度165℃;得率对竹片原料而言。

漂白流程Ⅰ为OD0EPD1A工序漂白,其漂白工艺条件如下。O段:氧压0.55 MPa,时间60 min,NaOH用量2%(卡伯值<10时,NaOH用量1.8%),温度105℃,氧脱木素助剂0.5%,浆浓10%,其中氧脱木素助剂由表面活性剂、蒽醌衍生物及三聚磷酸钠等复配而成[8],具有良好的协同增效作用,可提高氧脱木素的选择性、脱木素均匀性以及漂白效率;D0段:ClO2用量0.8%,时间100 min,温度70℃,浆浓10%;EP段:NaOH用量0.6%,H2O2量0.3%,温度70℃,时间60 min,浆浓10%;D1段:ClO2用量0.3%,时间60 min,温度70℃,浆浓10%;A段:HCl用量1.0%,时间40 min,30℃,浆浓5%。

漂白流程Ⅱ为O1O2D0EPD1A工序漂白,其漂白工艺条件如下。O段:第一段氧脱木素的氧压和NaOH用量根据未漂浆的卡伯值不同而不同,其余工艺固定为时间30 min,温度90℃,氧脱木素助剂[8]0.5%,浆浓10%;第二段氧脱木素的氧压0.4 MPa,时间60 min,温度100℃,段间无洗涤。D0段:ClO2用量1.2%,时间100 min,温度70℃,浆浓10%;EP段:NaOH用量0.8%,H2O2用量0.5%,温度70℃,时间60 min,浆浓10%;D1段:ClO2用量0.3%,时间60 min,温度70℃,浆浓10%;A段:HCl用量1.0%,时间60 min,温度30℃,浆浓5%。

漂白流程末段采用酸处理的目的是进一步除去竹浆中的金属离子,从而稳定竹浆的白度。当体系pH值较低时,浆中的金属离子更容易被去除,原因可能是:当pH值较低时,金属离子处于游离状态,且纤维内部和外部的金属离子浓度基本相当;而pH值较高时,纤维内部的金属离子浓度要远高于纤维外部。两者相比,纤维外部游离状态的金属离子更容易被去除。

二氧化氯漂白(D)、过氧化氢强化的碱抽提(Ep)及酸处理(A)均在聚乙烯塑料袋中进行,通过恒温水浴锅保持恒温条件。酸处理后洗涤及抄片均使用去离子水,以减少灰分及金属离子对产品质量的影响,其余漂白工段漂白后均用自来水洗涤。

1.4分析检测

纸浆白度、卡伯值、多戊糖含量、黏度、灰分、残碱、α-纤维素含量、碱溶解度S10和S18含量均按文献[9]中方法进行测定。Fe含量按FZ/T 50010.6—1998进行测定。

2 结果与讨论

2.1中和段用碱量对未漂竹浆性能的影响

改变中和段用碱量,分别为6%、8%、9%和10%,其余工艺见1.3。中和段用碱量对未漂竹浆性能的影响见表1。

由表1可知,随中和段用碱量增加,中和段废液残碱浓度递增,在中和段用碱量≤8%时,中和段废液残碱<8 g/L,当用碱量>8%,残碱浓度约在8~15 g/L范围,较为恰当,利于碱回收,还可有效减少木素溶出物沉积于纤维上[10]。因此,中和段用碱量为8%~10%时性能最佳。另外,KP段用碱量为16%时,KP段残碱过高,所得未漂浆的黏度和得率均低,说明KP段用碱量过高了。

2.2KP段蒸煮最高温度和用碱量对竹浆性能的影响

2.2.1KP段蒸煮最高温度和用碱量对未漂竹浆性能的影响

分别改变KP段蒸煮最高温度和用碱量,探究KP段蒸煮最高温度和用碱量对未漂竹浆性能的影响,结果见表2。

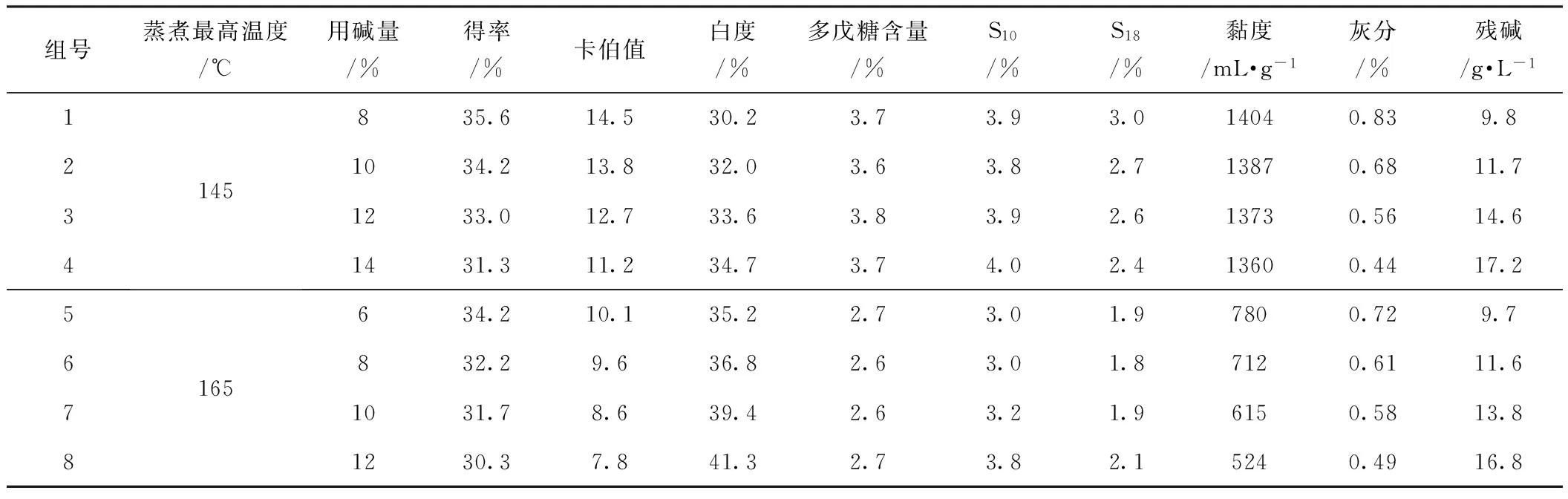

表2 KP段蒸煮最高温度和用碱量对未漂竹浆性能的影响

注 预水解最高温度165℃;中和段用碱量8%(下同);得率对竹片原料而言。

表3 OD0EPD1A漂后竹浆性能

注 得率对漂前浆而言。

由表2得知,当保持蒸煮最高温度不变时,随用碱量的增加,浆料的得率、卡伯值及黏度均下降,多戊糖含量、碱溶解度S10及S18值相差不大,其中当用碱量为8%时,成浆黏度和得率最高,分别为1404 mL/g和35.6%。在其余工艺条件固定的情况下,当蒸煮最高温度由145℃升至165℃时,黏度降低幅度较大,约为49%~62%,卡伯值降幅约为33%~39%,而多戊糖、S10、S18值及灰分含量也有所下降,说明提高蒸煮最高温度,增加了对纤维细胞壁的破坏程度,木素、灰分、半纤维素等非纤维素成分去除量随之上升,同时细小纤维的去除率也有所提高,利于纤维提纯。另外,提高蒸煮最高温度虽然可以促进纤维素的碱性氧化降解、剥皮反应及碱性水解,但会导致纤维素降解,成浆黏度、得率下降。

2.2.2OD0EPD1A漂后竹浆性能分析

将表2得到的1#~8#KP未漂竹浆分别进行OD0EPD1A漂白,漂白工艺条件见1.3,结果见表3。

由表3得知,漂前和漂后浆料的S10及S18值相差不大,多戊糖含量稍有降低,1#~4#的漂白浆粕α-纤维素含量>96%,白度>87.5%,S10约为4%,S18<3%,黏度处于950~1000 mL/g之间;其中5#和6#漂白浆粕纯度最高,S10≤3%,S18≤2%,灰分<0.1%,α-纤维素含量>97%,白度最高可达90.1%,黏度处于550~650 mL/g之间。7#和8#漂白浆粕S10为4%~4.1%,S18为2.1%~2.2%,多戊糖含量2.4%~2.5%,灰分0.09%~0.10%,α-纤维素含量>95%,白度>87.5%,黏度相对前几组较低,处于400~500 mL/g之间。不同黏度特性溶解浆粕的用途有所不同,可分别用于再生纤维素、醋酸纤维素、硝化纤维素和纤维素醚的制备[11-13]。由此,5#和6#漂白竹浆粕有望用于制备醋酸纤维[14],7#和8#漂白竹浆粕有望用于制备黏胶纤维。

2.3改变预水解最高温度对竹浆性能的影响

2.3.1改变预水解最高温度对未漂竹浆性能的影响

在保持KP段用碱量(8%、10%、12%、14%)和最高蒸煮温度(145℃)不变的情况下,当预水解段最高温度为145℃时,其对未漂浆料性能的影响见表4。

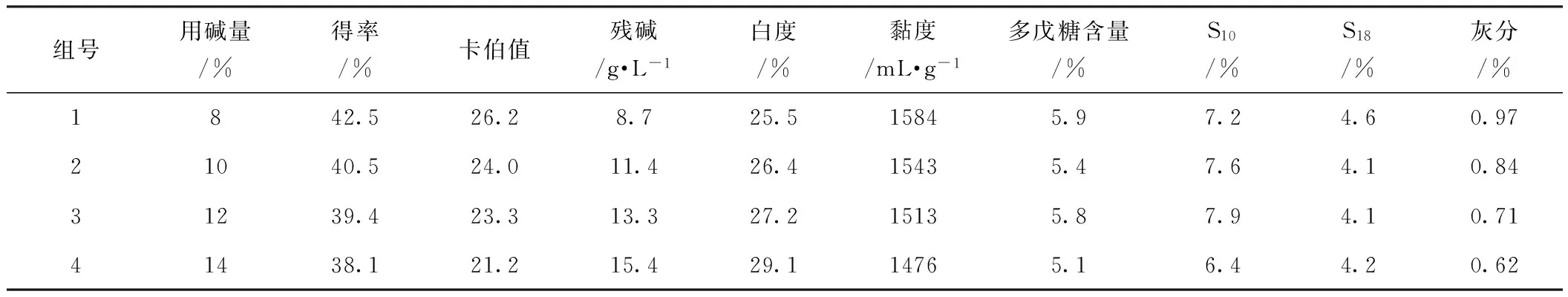

表4 KP段用碱量对未漂竹浆性能的影响

注 得率对竹片原料而言。

表5 O1O2D0EPD1A漂后竹浆性能

注 得率对漂前浆而言。

由表2和表4得知,当预水解最高温度由165℃降低至145℃时,未漂浆的得率提高了6%~7%,黏度也增加了120~180 mL/g,但会导致其卡伯值增加,成浆纯度有所降低。因此降低预水解最高温度后,这类高黏度竹浆粕可以用来制备高聚合度的纤维素醚[13]。

2.3.2O1O2D0EPD1A漂后竹浆性能分析

将表4中KP未漂竹浆分别进行O1O2D0EPD1A漂白,其余漂白工艺条件见1.3。由于第一段氧脱木素(O1)之后,发现其卡伯值较高(21.2),因此需再增加一段氧脱木素(O2),结果见表5。

在中和段用碱量、KP段的用碱量和蒸煮最高温度保持不变的情况下,通过与预水解最高温度(165℃)得到的漂白浆性能(表3)对比发现,预水解最高温度(145℃)得到的竹浆粕经过O1O2D0EPD1A漂白后,其灰分、多戊糖含量、S10及S18含量均较高,白度及α-纤维素含量均偏低。其原因可能是较低的预水解温度(145℃)对竹材纤维细胞壁尤其对初生壁破坏程度不够,加之预水解过程会自催化产生酸性物质,使木素活化,导致木素缩合和其他物质结构的变化,增加了后续蒸煮的难度。因此,要想得到较高纯度的竹浆粕,处理过程中需注意两个关键点:“重蒸”“轻漂”,需在预水解段和KP蒸煮段最大限度地破坏纤维细胞壁,尤其是初生壁。这样不仅可有效除去木素、灰分、半纤维素等非纤维素成分,而且还使次生壁上大量的纤维素充分暴露,从而提高浆粕的后续加工性能。

3 结 论

以混合竹片为原料,采用预水解-碱液中和-硫酸盐法(KP)蒸煮-OD0EPD1A(O1O2D0EPD1A)漂白工艺流程制备竹浆粕。

3.1通过控制单一变量的研究表明,制备竹浆粕的最佳工艺条件是:预水解最高温度165℃,碱液中和段用碱量8%~10%(以Na2O计),KP段蒸煮最高温度165℃,KP段用碱量为6%。其中当KP段用碱量为6%~8%时,得到的漂白竹浆粕有望用于制备醋酸纤维;当KP段用碱量为10%~12%时,得到的漂白竹浆粕有望用于制备黏胶纤维。

3.2当预水解最高温度和KP蒸煮最高温度都是145℃时,未漂竹浆的得率和黏度均较高,此类竹浆粕可用来制备高聚合度的纤维素醚。

[1] 邓继泽.溶解浆的市场及工艺技术[J].中国造纸,2012,31(3):64.

[2] 陈 云,刘一山,王修朋.混合竹材制备溶解浆的工艺试验[J].纸和造纸,2011,30(12):16.

[3] 胡可信,曾光明,郭振华,等.芦苇预水解硫酸盐法人纤浆粕的制备及其预水解动力学研究[J].中国造纸学报,2007,22(1):7.

[4] 章 伟,何建新,李克兢,等.竹浆粕的预水解与硫酸盐法蒸煮工艺[J].纺织学报,2009,30(10):31.

[5] 吕卫军,张 勇,陈 彬.溶解浆的生产技术现状与发展[J].中国造纸,2012,31(1):61.

[6] 杨淑蕙.植物纤维化学[M].北京:中国轻工业出版社,2001.

[7] 李文俊,杨 玲,谢文斌.一种用于溶解浆粕生产的预水解助剂及其制备方法:中国,102828431A[P].2012-12-19.

[8] 李文俊,杨 玲.一种用于浆料氧脱木素漂白的助剂及其应用:中国,102817266A[P].2012-12-12.

[9] 石淑兰,何福望.制浆造纸分析与检测[M].北京:中国轻工业出版社,2003.

[10] 詹怀宇.制浆原理与工程[M].3版.北京:中国轻工业出版社,2010.

[11] 刘 文,黄小雷.2012年溶解浆市场概况和纤维素工业的发展[C]//全国特种纸技术交流会暨特种纸委员会第八届年会,2013.

[12] Tian Chao,Miao QingXian,Zheng LinQiang,et al.Uprading Paper-grade Softwood Kraft Pulp to Dissolving Pulp by Cold Caustic Extraction[J].Paper and Biomaterials,2016,1(1):31.

[13] 周立春,刘 文,熊 钢,等.高黏度溶解木浆蒸煮工艺的研究[J].中国造纸学报,2016,32(21):92.

[14] 漆小华,蒲俊文,李 雍,等.制备桉木醋酸纤维浆粕的方法研究[J].北京林业大学学报,2009,31:161.

Abstract:The bamboo pulp was prepared from mixed bamboo slices by pre-hydrolysis,alkali solution neutralization,kraft cooking and ECF bleaching.To obtain the best conditions for the preparation of bamboo pulp,the performance of the slurry was analyzed by changing the maximum temperature of the pre-hydrolysis,the amount of alkali in the alkaline solution neutralization and the maximum temperature and amount of alkali in kraft cooking.The results showed that the best performance indicators of bleached bamboo pulp was obtained when the maximum temperature of pre-hydrolysis was 165℃,the alkali content was 8%~10% (Na2O),the maximum temperature and the amount of alkali correspond to 165℃ and 6% (Na2O) in kraft cooking,respectively.When the maximum temperature of pre-hydrolysis and the maximum cooking temperature of KP were 145℃,the yield of pulp was 6%~7% higher than that of the maximum temperature of pre-hydrolysis (165℃)and the maximum cooking temperature of kraft cooking (145℃).The bamboo pulp after bleaching could be used to prepare cellulose acetate and viscose fibers when the amount of alkali was 6% to 8% (Na2O) and 10% to 12% (Na2O) in the kraft cooking,respectively.

Keywords:bamboo dissolving pulp; pre-hydrolysis; neutralize; kraft cooking

(责任编辑:吴博士)

StudyontheProcessConditionsofBambooDissolvingPulpPreparation

PENG Cheng1YANG Ling2,*YANG Zhong-kui3LI Wen-jun2LIU Yi-shan2YU Cheng-long2ZHANG Hao2LIU Ze-tan2WANG Yao2WANG Yun-feng2XIAO Lin2ZHANG Ke-zhong2

(1.SichuanYongfengPulp&PaperCo.,Ltd.,Leshan,SichuanProvince,614500;2.SichuanUniversityofScienceandEngineering,Zigong,SichuanProvince,643000;3.SichuanYingeZhujiangPaperIndustryCo.,Ltd.,Luzhou,SichuanProvince,646300)(*E-mail:lwj1163@163.com)

TS749+.3

A

1000-6842(2017)03-0016-05

2017-04-11

四川省教育厅重大培育项目(17CZ0023);四川理工学院2017年及2016年大创项目(201710622059,201610622018)。

彭 成,男,1975年生;工程师;主要从事竹材制浆造纸技术管理。

*通信联系人:杨 玲,E-mail:lwj1163@163.com。