某型风电联轴器的力矩限制器

——拉伤解决方法

白润东,黄滔

(东方汽轮机有限公司,四川 德阳,618000)

某型风电联轴器的力矩限制器

——拉伤解决方法

白润东,黄滔

(东方汽轮机有限公司,四川 德阳,618000)

从联轴器力矩限制器原理、结构入手,针对力矩限制器中零件在扭矩试验中拉伤问题,通过采用不同材质、加工工艺等对其进行大量试验,有效解决了力矩限制器中锻件之间的拉伤问题。

联轴器,摩擦法兰,锻件,拉伤

Abstract:Start from the principle and structure of the coupling torque limiter,A large number of tests are carried out on the partial strain problem of torque limiter in the torque test by using different materials and processing techniques.The strain problems are solved effectively between the torque limiter forgings.

Key words:coupling,friction flange,forgings,strain

0 引言

2.0MW风电联轴器在样件实验中,发现力矩限制器中摩擦法兰内孔和锥套2外圆接触部位容易产生拉伤现象。同时考虑到风力发电机组的实际运行工况。从摩擦法兰材质、加工工艺等着手,经过一系列试验探索和研究,最终解决了力矩限制器的拉伤问题。

1 风电联轴器的作用

风电联轴器是用来联接齿轮箱高速轴和电机轴之间的机械零件。起传递扭矩、缓冲、减振、绝缘、过载保护和提高轴系动态性能的作用。

2 力矩限制器的结构

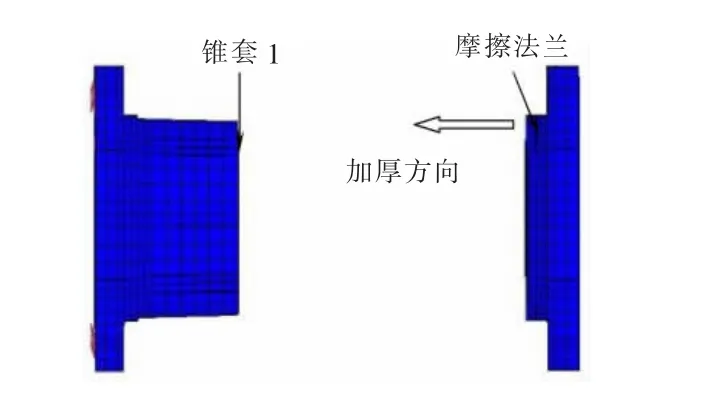

联轴器力矩限制器由锥套2、摩擦片、摩擦法兰、端盖等组成。力矩限制器的打滑扭矩可根据需求进行调节。力矩限制器的结构原理见图1。

旋转1

当风机传动链中传递的扭矩超过力矩限制器的标定扭矩时,力矩限制器会发生打滑,对整个风机传动链进行有效的过载保护。

3 原因分析及试验方法

图2 联轴器扭矩试验

图3 拉伤的摩擦法兰表面

通过对联轴器力矩限制器进行扭矩试验(见图2),发现联轴器力矩限制器中摩擦法兰在扭矩试验中存在拉伤现象,拉伤后的摩擦法兰表面见图3。分析其原因,可能存在以下几个原因:

(1)零部件加工或装配尺寸偏差大,在相对运动中挤压拉伤。

(2)相同金属的互溶性大,摩擦副容易发生粘着现象,使摩擦系数增大,配合面容易发生咬合。

经反复检查确认和试验,各零件几何尺寸、形位公差和表面光洁度符合设计要求,装配后配合良好。排除装配中几何偏差引起的拉伤。

摩擦法兰与锥套均为Q345-E锻件,通过更改摩擦法兰材质和加工工艺来降低摩擦系数,提高摩擦副的抗咬合能力,去除表面拉伤现象。

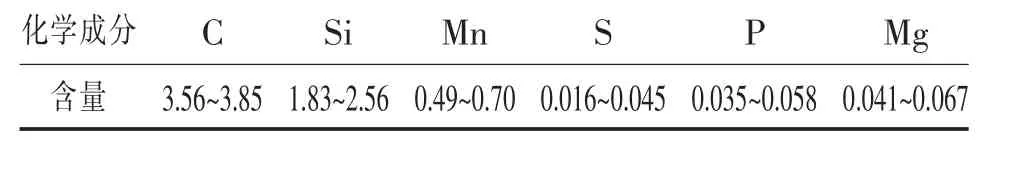

3.1 材料QT600-3 GB/T 1348-1988

3.1.1 化学成分

QT600-3化学成分见表1。

表1 QT600-3化学成分单位:%

3.1.2 金相组织

金相组织:珠光体+铁素体

3.1.3 摩擦法兰材质改为铸件QT600-3。其具有良好的耐磨性且条件屈服强度为360 MPa,满足使用要求;经扭矩试验,内孔无拉伤现象。但其伸长率较差,经低温冲击试验检测,铸件QT600-3 在-20 ℃时 KV2=3.0 J, 在-40 ℃时 KV2=2.5 J;冲击性能差,故未予以采用。QT600-3的力学性能见表2。

表2 QT600-3力学性能

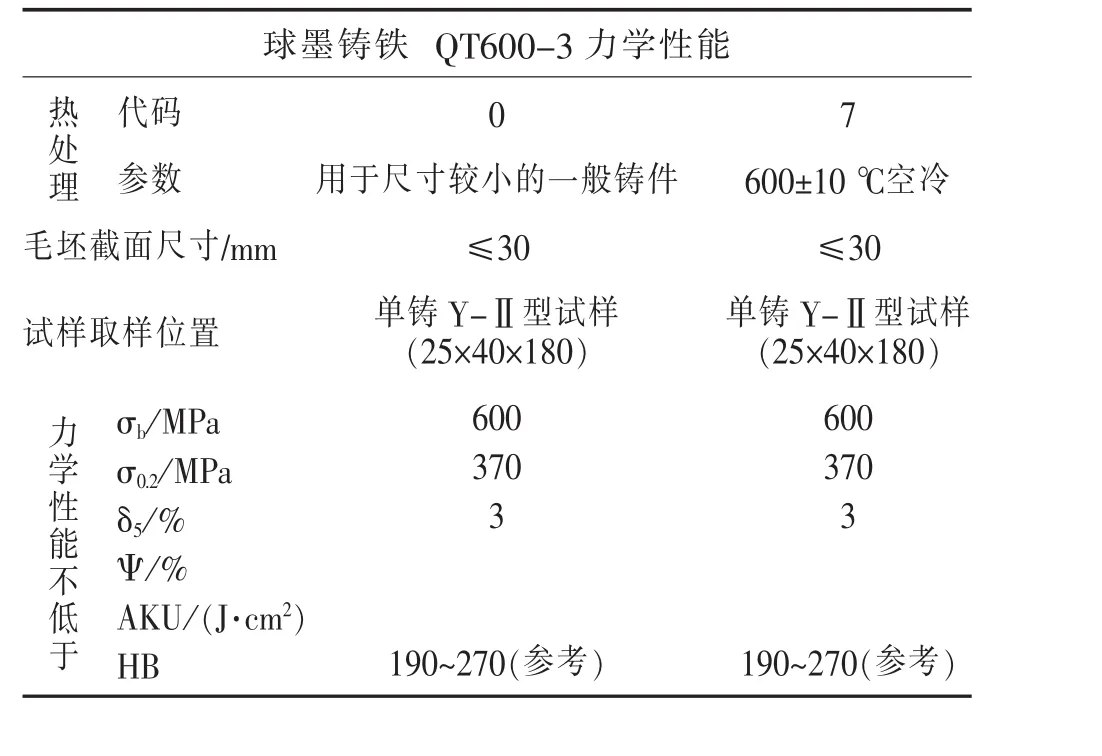

3.2 材料QT400-18AL GB/T 1348-1988

3.2.1 化学成分

QT400-18AL化学成分见表3。

表3 QT400-18AL化学成分单位:%

3.2.2 金相组织

金相组织:铁素体。

3.2.3 该材质曾应用于1.5 MW风电联轴器摩擦法兰,有优良的力学性能和低温性能,伸长率大于12%,在-20℃冲击韧度大于12 J/cm2,满足风机运行的环境工况。

3.2.4 问题

铸件QT400-18AL的材料屈服强度相对较弱,条件屈服强度为250 MPa,小于摩擦法兰最大vonMises应力 276.7 MPa。

3.2.5 解决方案

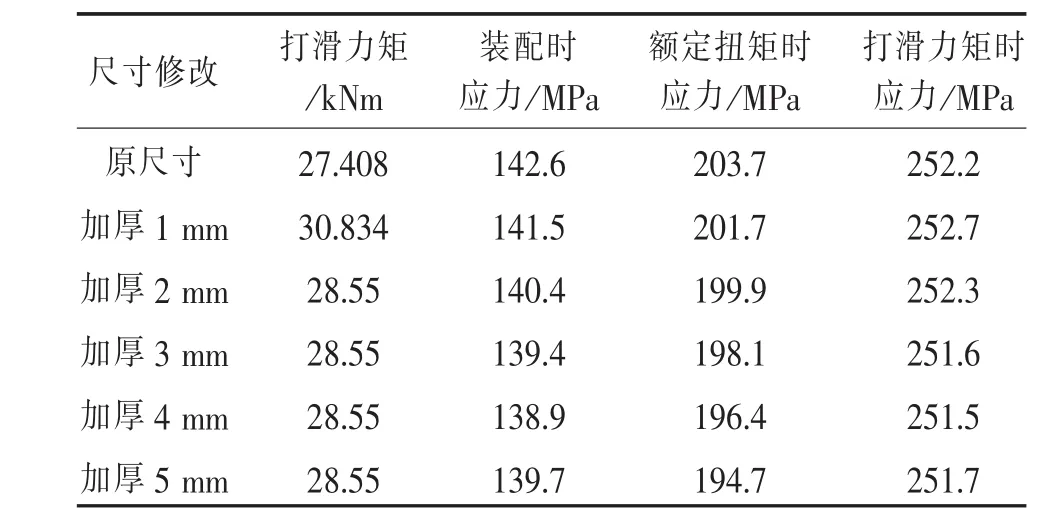

试图通过加厚摩擦法兰的几何尺寸来达到强度要求,加厚方向如图4所示。按图示方向分别加厚1~5 mm,分析摩擦法兰是否满足强度要求。

图4 摩擦法兰几何尺寸加厚方向示意图

说明:由于只是对摩擦法兰的材料参数和尺寸做了修改,不影响联轴器的其他构件和整体分析模型。因此在分析中仍采用原CAE仿真模型(具体的分析模型、螺栓预紧力、载荷条件、工况等参数设置)。铸件QT400-18AL的极限拉伸断裂应力390 MPa,延伸率12%,泊松比0.26,弹性模量169 GPa,密度7.3 t/m3。(数据摘自金属材料技术手册)

3.2.6 强度计算结果

对摩擦法兰材料修改后分别在原尺寸加厚1 mm、2 mm、3 mm、4 mm以及5 mm时的联轴器进行了强度分析,分析发现在所有改动中摩擦法兰的最大应力都出现在螺栓口附近,其最大von Mises等效应力如表4所示。

表4 摩擦法兰修改后的最大等效应力

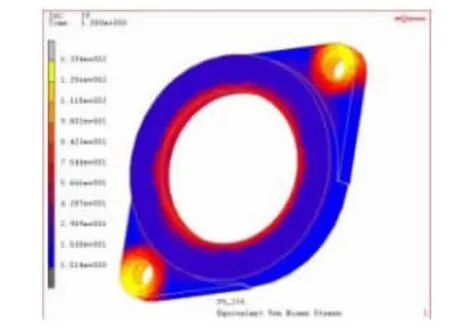

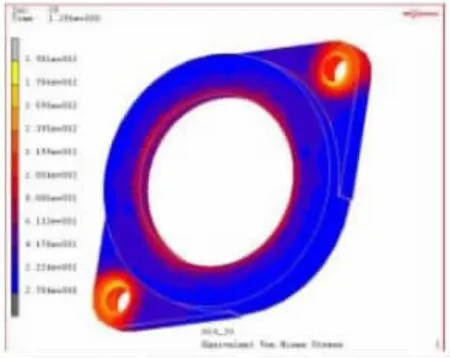

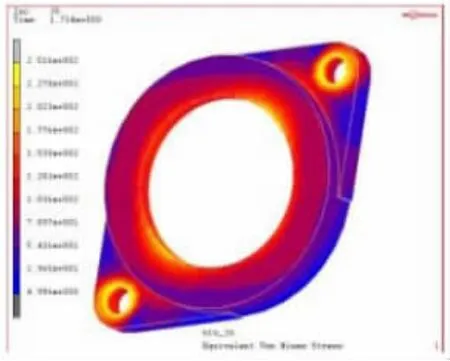

由于摩擦法兰在各种修改下具有相似的应力分布,因此以下仅给出加厚3 mm时摩擦法兰的等效von Mises等效应力分布结果。摩擦法兰预紧力作用下的应力云纹见图5,摩擦法兰在额定扭矩作用下的应力云纹见图6,摩擦法兰在打滑力矩作用下的应力云纹见图7。

图5 摩擦法兰预紧力作用下的应力云纹图

图6 摩擦法兰在额定扭矩作用下的应力云纹图

图7 摩擦法兰在打滑力矩作用下的应力云纹图

3.2.7 结论

结合上述发现,修改后的摩擦法兰在打滑力矩下的最大等效应力均超过了其屈服极限250 MPa,即摩擦法兰在打滑力矩下均已损伤失效,无法满足联轴器正常工作所需的强度要求。

3.3 材料锻件Q345-E GB/T 1591-2008

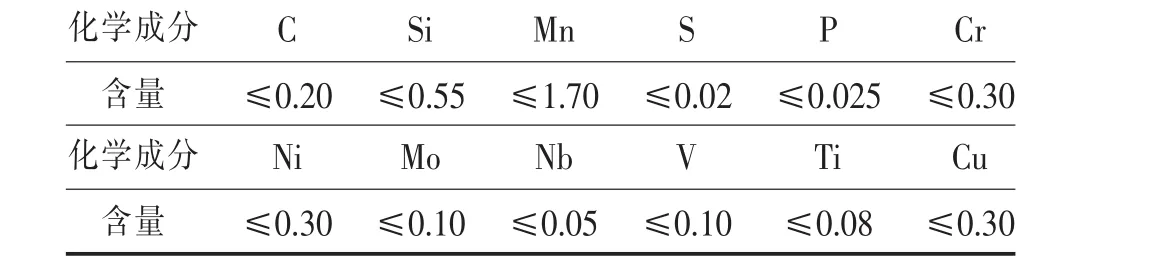

3.3.1 化学成分

锻件Q345-E的化学成分见表5。

表5 Q345-E化学成分单位:%

3.3.2 力学性能

材料Q345-E的材料性能:屈服应力315 MPa,极限拉伸断裂应力470~630 MPa,延伸率18%, 泊松比 0.3, 弹性模量 209 GPa, 密度 7.85 t/m3。

3.3.3 问题

锥套也为锻件材质,两者相同金属材质的零件配合,互溶性大,容易发生粘着现象。摩擦系数大,配合面容易发生咬合。做扭矩试验时容易拉毛。锻件摩擦法兰试验后的表面见图8。

图8 锻件摩擦法兰试验后的表面

3.3.4 解决方案 1

摩擦法兰内孔表面做氮化硼涂层,提高表面耐磨性。经反复试验,氮化硼涂层附着力非常低,很容易脱落,且摩擦法兰内孔紧挨摩擦片,脱落的氮化硼粉末很容易污染摩擦片,使联轴器扭矩限制器失稳。涂覆摩擦法兰试验后的表面见图9。

图9 涂覆摩擦法兰试验后的表面

3.3.5 解决方案 2

对摩擦法兰内孔表面进行氮化处理,降低摩擦法兰与锥套间的摩擦系数和粘着力,提高摩擦法兰表面硬度和抗咬合能力。去除拉伤现象。

对摩擦法兰内孔表面进行氮化处理。提高表面硬度和耐磨性,以及提高疲劳强度和抗咬合性。它是利用氨气在加热时分解出活性氮原子,被钢吸收后在其表面形成氮化层,同时向心部扩散。氮化工件工艺路线:锻造-退火-粗加工-调质-精加工-氮化。由于氮化层薄,并且较脆,因此要求有较高强度的心部组织,所以要先进行调质热处理,获得回火索氏体,提高心部机械性能和氮化层质量。钢在氮化后,不再需要进行淬火便具有很高的表面硬度(大于HV850)及耐磨性。氮化处理温度低,变形很小,它与渗碳、感应表面淬火相比,变形小得多。

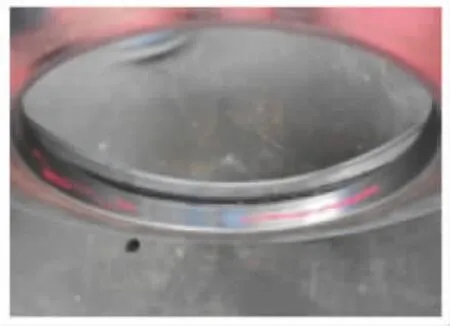

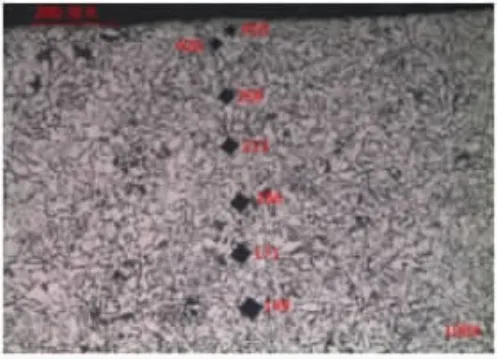

渗氮后经扭矩试验,力矩限制器无拉伤现象,效果良好。渗氮摩擦法兰试验后的表面见图10。摩擦法兰渗氮后的金相图分别见图11。

图10 渗氮摩擦法兰试验后的表面

图11 渗氮金相图

4 结论

(1)力矩限制器中摩擦法兰与锥套 2均为Q345-E锻件,相同金属之间的互溶性大,旋转摩擦副容易发生粘着现象,使摩擦系数增大,配合面发生咬合,零件表面拉伤。

(2)摩擦法兰材质由之前Q345-E锻件改为球墨铸铁,可降低摩擦系数,去除拉伤现象,但球墨铸铁屈服强度等力学性能较弱,无法满足使用强度要求。

(3)对摩擦法兰内孔表面做氮化硼涂层处理,提高了零件的耐磨性,但此涂层附着力低,易脱落。在使用中脱落的氮化硼易污染力矩限制器,使力矩限制器失效,故不予以采用。

(4)对摩擦法兰(Q345-E锻件)内孔表面进行渗氮处理,使其具有高的硬度、耐磨性、疲劳强度、抗咬合性和抗蚀性。渗氮过程在钢的相变温度以下(450~600℃)进行,因而变形小。经试验验证,渗氮后的摩擦法兰渗氮层薄,不影响零件内部力学性能,且满足工件表面使用要求。

[1]机械工程材料性能数据编委会.机械工程材料性能数据手册[M].北京:机械工业出版社,1994.

[2]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

Strain Solution of Torque Limiter for a Wind Power Coupling

Bai Rundong,Huang Tao

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

TH133

A

1674-9987(2017)03-0076-04

10.13808/j.cnki.issn1674-9987.2017.03.017

白润东 (1986-),男,工程师,主要从事风电产品的研制、汽轮机阀芯零部件的加工等工作。