综放采掘相向沿空掘巷平衡支护设计法研究与应用

,, , , ,,

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590;2.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590;3.泰安方舟矿业科技有限公司,山东 泰安 271026)

综放采掘相向沿空掘巷平衡支护设计法研究与应用

刘立民1,2,张进鹏1,2,孙伟1,付彪1,闫旭1,王志奎1,曹军陟3

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590;2.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590;3.泰安方舟矿业科技有限公司,山东 泰安 271026)

为解决采掘相向沿空掘巷受上工作面回采动压及采空区影响围岩变形不均一的问题,根据付村煤矿3上411运输顺槽采掘相向的特殊条件,提出平衡支护设计法;运用理论分析和数值模拟确定巷道围岩受力的非对称性,通过经验公式计算确定合理的巷道支护参数,根据现场观测结果对该平衡支护系统的合理性进行评价。结果表明:通过平衡支护设计法确定的巷道平衡支护系统能够有效地平衡超前支撑压力和侧向支撑压力的影响,使巷道围岩达到整体的平衡稳定;支护后,巷道顶底板移近量和两帮移近量均控制在合理范围内。平衡支护设计法能够对采掘相向情况下围岩结构及应力非对称的巷道进行合理的支护控制。

综放巷道;采掘相向;沿空掘巷;平衡支护;现场观测

Abstract: In order to solve the problem of the uneven deformation of surrounding rock affected by the dynamic pressure of working face and the goaf, this paper put forward a balance support design method based on the special mining situation of 411 roadway driving with opposite direction in Fucun Coal Mine. The asymmetry of surrounding rock stress was firstly determined by using theoretical analysis and numerical simulation. Then, the reasonable supporting parameters of roadway were determined by empirical equation calculation. Finally, the rationality of the balance support system was assessed based on the data of field observation. The results show that the roadway balance support system determined by this balance support design method can effectively balance the impact of the advance support pressure and lateral support pressure, thus achieving the overall stability of the surrounding rock, and that both the roof-floor displacement and the displacements of two sides are controlled within a reasonable range after the support. Therefore, the proposed method has reasonable support control of roadway with asymmetrical surrounding rock structure and stress in driving with opposite mining direction.

Keywords: fully-mechanized caving roadway; driving with opposite mining direction; gob-side entry driving; balance support; field observation

近年来,综采放顶煤开采技术在我国得到快速发展和广泛应用,综放条件下小煤柱护巷技术已成为矿井提高采区采出率的重要技术途径之一。留设小煤柱的沿空巷道处于顶板结构的应力降低区内,煤柱稳定性容易控制,煤炭回采率高。一些学者对于沿空掘巷小煤柱变形机理[1-2]和沿空掘巷小煤柱护巷中煤柱宽度的留设[3-5]进行了分析,并提出了围岩的稳定性控制技术。

当工作面之间距离较近或采掘距离较近等特殊采矿条件下,巷道常受动压影响,给巷道支护带来了一定困难。许多学者对于动压巷道支护问题进行了研究探讨。其中,蔺增元等[6]针对动压条件下厚煤层沿空巷道支护困难的问题,建立了窄煤柱受力特征的力学模型,对掘巷支护方式及参数进行了系统研究;娄金福[7]通过分析不同支护方式下动压巷道围岩离层变形过程的差异,得出动压巷道应该采用主动支护方式;李中伟等[8]针对深部松软煤层动压巷道变形量大、变形机理复杂、难以维护的问题,提出加强帮部支护体强度,减少空顶沿空帮距离的支护技术;王猛等[9]针对迎采动面沿空掘巷围岩变形大、维护困难的问题,提出保证迎采动面沿空掘巷整体稳定的关键是提高窄煤柱和顶板支护强度,并提出了合理的支护方案。这些学者分析了动压巷道的破坏机理,提出了相对应的控制方案。

为满足生产的要求,当工作面接替紧张时,常出现工作面下区段掘巷与上区段工作面回采相向进行,这就是典型的采掘相向沿空掘巷情况。对于采掘相向沿空掘巷这一特殊采掘情况的巷道合理支护问题,此前学者未有涉及。此时,沿空掘巷小煤柱受上区段工作面采动和沿空掘巷掘进动压的双重影响,在采空区和采煤工作面的作用下,超前支承压力和侧向支撑压力显著,沿空掘巷的沿空帮煤柱裂隙发育、破坏严重,如果支护参数不合理,煤柱塑性区会进一步发育,支护难度非常大。

[10-15],为解决上述采掘相向沿空掘巷支护困难的问题,针对付村煤矿3上411运输巷受3上408工作面动压及采空区影响,沿空掘巷沿空侧煤柱和实体煤帮结构与受力不对称的特点,提出采用非对称的支护方式来平衡巷道两侧围岩受力变形不均,将该支护设计方法命名为平衡支护设计法。通过理论分析、数值模拟和现场观测的方法对平衡支护设计法进行应用研究,该方法对于解决采掘相向沿空掘巷支护困难的问题,为工作面接替开辟了新方法。

1 工程概况

付村煤矿3上411运输巷位于3上煤层东四采区-480 m水平,沿3上煤层底板掘进。3上煤层为单斜构造,煤层倾角0~12.5°,煤层厚度5.19~5.57 m,平均5.40 m。3上煤层老顶为灰色细砂岩,厚度4.6 m;直接顶为黑灰色泥岩,厚度1.75 m;伪顶厚度0.10 m;直接底为黑灰色砂质泥岩,厚度1.51 m;老底为浅灰色细砂岩,厚度6.69 m。为满足矿井生产的需要,在3上408工作面回采期间掘进3上411沿空运输巷道,掘进过程中受到3上408工作面动压及采空区的影响,支护难度加大。实践证明:采用以往回采巷道支护方式不能维持巷道稳定,必须对3上411运输巷道支护方式进行重新设计。

2 平衡支护设计法

2.1 平衡支护法设计理念

在特殊采掘条件下,巷道两侧围岩结构和围岩受力不对称,巷道破坏形态及围岩破碎程度不均等。针对巷道两侧围岩破坏不均等的问题,采取非对称支护方式使其达到稳定状态,对局部受力较大的部分加大支护强度。平衡支护设计法是在高强预应力锚杆(索)支护的基础上,针对围岩非对称结构和非对称受力条件提出的巷道支护理念。

掘进巷道之后,原岩应力平衡被打破,预应力支护结构与巷道围岩共同作用,能够形成一个新的平衡系统。在新的平衡系统里,使支护结构受力与巷道围岩变形在合理范围内形成一个可控的平衡系统。平衡支护设计法对矿山巷道、隧道和其它地下硐室的差异性加固具有相似性。针对矿山巷道的设计支护系统,通过对巷道周围岩体中锚固的锚杆(索)施加预应力,使锚杆(索)与支护岩体共同承载来稳定岩体。预应力锚杆锚索布置应针对巷道围岩结构和受力的差异性,以实现差异性主动支护和围岩主动控制。

2.2 侧向支撑压力分析

针对采用小煤柱护巷的沿空掘巷问题,当上工作面回采过后,形成采空区,上覆岩层破坏,其重量传递到沿空煤柱及下工作面煤层上,形成支承压力,其中侧向煤体支承压力明显,选择沿空巷道的位置应避开侧向支承压力的应力集中区。工作面侧向采动压力如图1所示,巷道位置避开了侧向支承压力的应力集中区,在内应力场的影响下,隔离煤柱上方的应力升高,巷道两侧受力不均,沿空侧应力明显大于另一侧。

图1 工作面侧向采动压力示意图Fig.1 Sketch of working face lateral dynamic pressure

图2 工作面超前支撑压力影响示意图Fig.2 Sketch of working face advance pressure effects

2.3 超前支撑压力分析

上工作面推进过程中,在工作面前方煤体上形成超前支承压力,工作面超前支承压力如图2所示,沿空掘巷的隔离煤柱受超前支承压力的影响,内部应力增大,塑性区发育,煤体破坏程度加大。与沿空掘巷非沿空侧煤体相比,沿空侧煤柱应力明显大于非沿空侧煤体,巷道两侧围岩形成受力的非对称性。

针对沿空巷道沿空侧煤柱应力较大、塑性区发育的特点,采用平衡支护设计法,对沿空侧煤柱进行加强支护,使巷道支护结构与巷道围岩的变形控制在合理的范围之内,达到新的平衡。对沿空侧进行加强支护,主要通过巷道顶板锚索偏向于沿空侧。

3 数值模拟

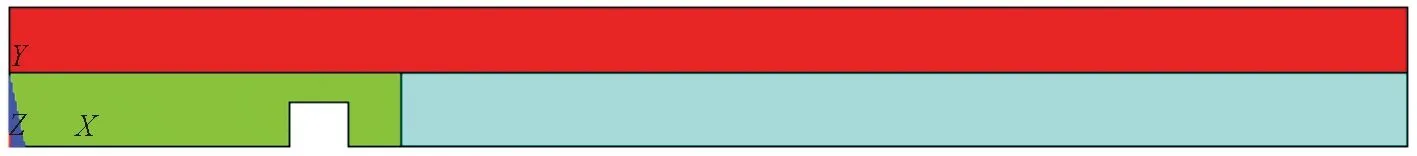

针对3上411运输巷道非对称围岩结构,运用ANSYS数值模拟进行围岩受力分析。根据3上411巷道实际施工地质条件,建立有限元模型:长×宽×高=100 m×100 m×60 m,模型共27 300个单元,29 611个节点,模型除顶部边界外,其余均采用法向约束,采用Mohr-Coulomb准则,上部施加垂直载荷模拟上覆岩层的重量,垂直应力为10.2 MPa。模型为巷道无支护情形,采用小弹性模量来模拟采空区跨落填充,模型的尺寸不小于巷道大小的8倍,煤层厚度5.3 m,煤柱宽度3.8 m。具体岩体属性见表1所示。3上411巷道数值模型如图3所示,3上411巷道无支护有限元计算结果如图4。

表1 岩石的物理力学指标Tab.1 Physico-mechanical properties of intact rock material

图3 巷道数值模型

由图4可知,巷道两侧应力分布明显不对称,巷道右侧应力大于左侧应力,其中巷道右上角及右下角地方应力集中明显。针对该处应力集中,运用平衡支护设计法加强应力集中侧的支护强度,使巷道围岩与支护结构整体处于平衡状态。

图4 巷道模拟受力计算图

4 支护系统设计

付村煤矿3上411运输巷道围岩结构与应力不对称,沿空侧为小煤柱,小煤柱强度远低于实体煤帮强度,受超前支撑压力和侧向支撑压力的影响,沿空侧小煤柱变形显著。针对动压影响围岩结构与应力的非对称性,运用平衡支护设计法对巷道进行支护设计,根据3上411运输巷地质条件,确定采用非对称锚网索支护结构。

为研究采动影响下不同时空关系对煤柱稳定性及掘进巷道的变形情况,分别对不同煤柱宽度(8、6、3.8 m)的围岩应力应变分布规律及采掘工作面不同相向距离时(相距10 m、平齐、交叉10 m)的巷道围岩应力应变演化规律进行了模拟分析。留设3.8 m小煤柱巷道位于围岩应力降低区,巷道易于控制;另外,留设3.8 m小煤柱可提高煤炭采出率,减少资源浪费。所以,在该条件下选取留设3.8 m小煤柱为最终方案。

3上411运输巷断面形状为矩形,巷道荒断面宽4.2 m,荒高3.8 m。具体支护参数确定设计如下。

4.1 锚杆、锚索支护参数

4.1.1 锚杆长度确定

根据悬吊理论,普通顶板锚杆长度计算公式为:

L顶=KH1+L1+L2。

(1)

式中:L顶—顶锚杆长度,m;H1—冒落高度,m;K—安全系数;L1—锚杆锚入稳定岩层的深度;L2—锚杆在巷道中的外露长度。

公式(1)未考虑顶板围岩结构和岩性,若锚杆锚固端位于泥岩中,则锚杆不能充分发挥锚固效果,所以锚杆锚固端需位于稳定岩层中。3上411运输巷直接顶为黑灰色泥岩,厚度1.75 m。根据公式(1)中参数,考虑直接顶泥岩不稳定,则该顶锚杆长度计算公式可以为:

L顶=H1+L1+L2。

(2)

则,L顶=1.75+0.5+0.1=2.35 (m)

充分考虑超前支撑压力和侧向支撑压力的影响,决定选取顶锚杆长度为2 400 mm。

帮锚杆长度计算公式为:

L帮=L1+L2+L3。

(3)

式中:L3=(1+f)/(1+2f)+(B-1)/(B+1)=1.22 (m),B—巷道开掘宽度,取4.3 m,f—岩石坚固性系数,取3.5。

则,L帮=0.5+0.1+1.19=1.79 (m),由于沿空侧煤柱塑性区发育,决定选取帮锚杆长度为2 000 mm。

4.1.2 锚杆、锚索选取

锚杆预应力能消除顶板拉应力区,闭合顶板离层,根据工程应用中预应力选取的经验可知,锚杆预应力一般为4~6 t,本次锚杆预应力选取为5 t。锚杆为Φ18/Q500的左旋无纵肋高强预应力锚杆。为满足巷道在动压期间的支护要求,选取Φ17.8 mm×6 000 mm的预应力笼型锚索,锚索破断力为26 t,涨拉力为80~100 kN。根据3上411运输巷非对称围岩应力分析,为控制沿空侧顶板的下沉,充分利用锚索的悬吊作用,锚索偏于采空区一侧垂直顶板布置。

4.2 锚杆间排距计算

通过加固拱理论确定锚杆的长度和间距,可以通过下式进行计算:

(4)

式中:b—加固拱厚度,m;L—锚杆有效长度,m;α—锚杆在松散体中的控制角,(°);a0—锚杆的间距,m。

矩形断面巷道决定锚杆的控制角为45°,则b=L-a0,故a0=L-b。由资料可知,加固拱厚度为1.45 m,由上述计算知:顶板锚杆长度为2 400 mm,帮锚杆长度为2 000 mm。对顶板锚杆和帮部锚杆分别计算得出:顶板锚杆间排距a0=950 mm,帮部锚杆间排距a0=550 mm。顶板锚杆间排距为900 mm×900 mm,因巷道沿空侧破坏严重,加强巷道帮部支护强度,帮部锚杆间排距选为800 mm×700 mm。

4.3 方案设计

3上411运输巷采用高强预应力让压锚杆+预应力锚索+金属网+钢筋梯联合支护形式。锚杆为Φ18/Q500左旋无纵肋高强预应力锚杆,预应力为5.0 t;顶板锚杆长度为2.4 m,帮部锚杆长度为2.0 m;顶板锚杆间排距为900 mm×900 mm,帮部锚杆间排距为800 mm×700 mm;锚索为Φ17.8 mm×6 000 mm预应力笼型锚索,预应力为80~100 kN,间排距为1 400 mm×900 mm,垂直顶板非对称布置;巷道表面铺设冷拔焊接金属网,采用Ф14钢筋梯连接顶板和两帮的锚杆,钢筋梯长度为4 000 mm;图5为3上411运输巷支护断面图,图6为运输巷支护平面图。

5 煤壁位移监测结果

选取三组巷道观测断面,第一组观测断面、第二组观测断面和第三组观测断面分别位于工作面推采线前方59、88和129.5 m处。观测锚杆压力随时间变化如图7所示。

5.1 锚杆受力分析

由图7(a)可知,对于顶板锚杆应力来说,观测断面1应力变化幅度最小,观测断面3应力变化幅度最大,说明观测断面1受工作面采动影响最小,观测断面3受工作面采动影响最大,这与现场施工及观测相吻合。

由图7(b)可知,对于实体煤帮锚杆应力来说,观测断面1应力变化幅度最小,其余2个断面应力变化趋势和幅度基本相同,表明巷道受工作面采动影响后,巷道实体煤帮处于稳定状态,支护系统对巷道实体煤帮进行了有效控制。由图7(c)可知,对于沿空帮锚杆应力来说,断面1应力变化最小,断面3应力变化最大。断面2、3均经历了工作面全动压过程,表明该支护系统能够有效控制该巷道沿空帮变形。

图5 运输巷支护断面图Fig.5 Sectional view transportation laneway

图6 上411运输巷支护平面图

图7 锚杆压力随时间变化图

5.2 断面位移分析

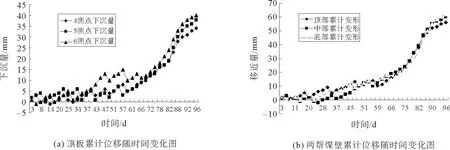

对每个断面布置3个测点,编号为4测点、5测点、6测点。选取有代表性的断面1和断面3,进行断面位移分析,结果如图8、图9所示。

5.2.1 断面1位移分析

由图8可知,断面1各测点顶板最大位移差别不大,最大值为40 mm,最小为34 mm;两帮煤壁的顶部、中部和底部的累计最大变形量相差较小,底部的最大累计位移最大,为62 mm,采煤工作面过测点8~30 m范围内巷道变形量较大。

图8 断面1位移随时间变化图

5.2.2 断面3位移分析

由图9可知,断面3各测点顶板累计最大位移差别不大,最大值为40 mm;两帮煤壁累计最大位移为62 mm,位于与沿空帮的底部,实体煤帮和沿空帮的变形量差距较小,最大相差6 mm,当采煤工作面经过观测断面后,两帮煤壁累计位移增长变快。

图9 断面3位移随时间变化图

5.3 支护效果观察

由实际观测可知:巷道两帮最大移近量为62 mm,为巷道宽度的1.5%;顶板最大下沉量为40 mm,为巷道高度的1.1%;锚杆最大受力为13.5 t,锚索最大受力为23 t,锚杆、锚索技术参数选取较合理。动压过后沿空帮锚杆支护效果良好,巷道整体变形不大,顶板未出现离层,小煤柱未出现整体片帮和垮塌,巷道支护效果理想。

6 结论

1) 针对巷道两侧围岩破坏不均等的问题,采取非对称支护方式使其达到稳定状态,对局部受力较大部分加大支护强度,提出平衡支护设计法。

2) 由于超前支撑压力和侧向支撑压力的影响,巷道右上角及右下角地方应力集中明显。通过理论公式计算及推导分析,确定选用Φ18/Q500左旋无纵肋高强预应力锚杆,顶板锚杆长度为2 400 mm,间排距为900 mm×700 mm;帮锚杆长度为2 000 mm,间排距为800 mm×700 mm。通过现场观测显示,该支护系统支护效果明显。

3) 通过现场观测可知,巷道两帮最大移近量为65 mm,顶板最大下沉量为40 mm,锚杆最大受力为13.5 t,锚索最大受力为23 t。锚杆、锚索技术参数选取较合理,动压过后沿空帮锚杆支护效果良好,巷道整体变形不大,顶板未出现离层。

参考文献:

[1]许兴亮,李俊生,田素川,等.沿空掘巷小煤柱变形分析与中性面稳定性控制技术[J].采矿与安全工程学报,2016,33(3):481-485. XU Xingliang,LI Junsheng,TIAN Suchuan,et al.Deformation analysis and neutral plane stability control technology of small coal pillar with gob-side entry[J].Journal of Mining and Safety Engineering,2016,33(3):481-485.

[2]张科学,姜耀东,张正斌,等.大煤柱内沿空掘巷窄煤柱合理宽度的确定[J].采矿与安全工程学报,2014,31(2):255-262. ZHANG Kexue,JIANG Yaodong,ZHANG Zhengbin,et al.Determining the reasonable width of narrow pillar of roadway in gob entry driving in the large pillar[J].Journal of Mining and Safety Engineering,2014,31(2):255-262.

[3]郝金鹏,孟巧荣.综放采场留窄煤柱沿空掘巷及支护技术研究[J].矿业研究与开发,2015(11):64-68. HAO Jinpeng,MENG Qiaorong.Study on gob-side entry driving and supporting technology for narrow coal pillar in full-mechanized caving face[J].Mining Research and Development,2015(11):64-68.

[4]王德超,李术才,王琦,等.深部厚煤层综放沿空掘巷煤柱合理宽度试验研究[J].岩石力学与工程学报,2014,33(3):539-548. WANG Dechao,LI Shucai,WANG Qi,et al.Experimental study of reasonable coal pillar width in fully mechanized top coal caving face of deep thick coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(3):539-548.

[5]张科学,张永杰,马振乾,等.沿空掘巷窄煤柱宽度确定[J].采矿与安全工程学报,2015,32(3):446-452. ZHANG Kexue,ZHANG Yongjie,MA Zhenqian,et al.Determination of the narrow pillar width of gob-side entry driving[J].Journal of Mining and Safety Engineering,2015,32(3):446-452.

[6]蔺增元,赵光绪,孟凡震,等.动压条件下综采厚煤层沿空掘巷支护优化[J].矿业安全与环保,2014,41(6):60-63. LIN Zhengyuan,ZHAO Guangxu,MENG Fanzhen,et al.Support optimization of roadway driving along next gob of fully mechanized face in thick seam under dynamic pressure[J].Mining Safety and Environmental Protection,2014,41(6) :60-63.

[7]娄金福.动压巷道离层变形特征及支护技术研究[J].煤炭科学技术,2015,43(4):6-10. LOU Jinfu.Research on separation and deformation feature and supporting technology of dynamic-pressure entry[J].Coal Science and Technology,2015,43(4):6-10.

[8]李中伟,张剑,王挺,等.深部松软煤层动压巷道变形机理与支护技术研究[J].煤炭科学技术,2015,43(11):16-21. LI Zhongwei,ZHANG Jian,WANG Ting,et al.Study on deformation mechanism and support technology of dynamic pressurized gateway in deep soft seam[J].Coal Science and Technology,2015,43(11):16-21.

[9]王猛,柏建彪,王襄禹,等.迎采动面沿空掘巷围岩变形规律及控制技术[J].采矿与安全工程学报,2012,29(2):197-202. WANG Meng,BAI Jianbiao,WANG Xiangyu,et al.The surrounding rock deformation rule and control technique of the roadway driven along goaf and heading for adjacent advancing coal face[J].Journal of Mining and Safety Engineering,2012,29(2):197-202.

[10]周钢,王鹏举,邹长磊,等.复杂构造应力采区沿空掘巷非对称支护研究[J].采矿与安全工程学报,2014,31(6):901-906. ZHOU Gang,WANG Pengju,ZOU Changlei,et al.Asymmetric supporting research of gob-side entry driving in complex tectonic stress mining area[J].Journal of Mining and Safety Engineering,2014,31(6):901-906.

[11]汪良海,钱德雨,臧英新,等.动压巷道棚索协调支护技术应用实践[J].煤炭科学技术,2012,40(1):26-29. WANG Lianghai,QIAN Deyu,ZANG Yingxin,et al.Applied practices on frame timber and anchor coordinated support technology to mine dynamic pressurized gateway[J].Coal Science and Technology,2012,40(1):26-29.

[12]马德鹏,王同旭,刘阳.综采动压区沿空掘巷“时-空”关系分析[J].采矿与安全工程学报,2015,32(3):465-470. MA Depeng,WANG Tongxu,LIU Yang.An analysis of “space-time” relationship of gob-side entry driving in dynamic pressure area[J].Journal of Mining and Safety Engineering,2015,32(3):465-470.

[13] 刘立民,张进鹏.治理矿井热害的复合隔热材料及其应用[J].山东科技大学学报(自然科学版),2017,36(1):46-53. LIU Linmin,ZHANG Jinpeng.Thermal insulation composite material for governance of underground thermal hazard and its application[J].Journal of Shandong University of Science and Technology(Natural Science),2017,36(1):46-53.

[14]李家卓,张继兵,侯俊领,等.动压巷道多次扰动失稳机理及开采顺序优化研究[J].采矿与安全工程学报,2015,32(3):439-445. LI Jiazhuo,ZHANG Jibing,HOU Junling,et al.Multiple disturbance instability mechanism of dynamic pressure roadway and mining sequence optimization[J].Journal of Mining and Safety Engineering,2015,32(3):439-445.

[15]高福全,薛吉胜,尹希文.强烈动压影响下锚网支护巷道矿压显现规律研究[J].煤炭科学技术,2015,43(1):28-32. GAO Fuquan,XUE Jisheng,YIN Xiwen.Research on strata behaviors law of bolting with wire mesh roadway affected by strong dynamic pressure[J].Coal Science and Technology,2015,43(1):28-32.

(责任编辑:李 磊)

ResearchandApplicationofBalanceSupportDesignMethodforFully-mechanizedGob-sideEntryDrivingwithOppositeMiningDirection

LIU Limin1,2, ZHANG Jinpeng1,2, SUN Wei1, FU Biao1, YAN Xu1, WANG Zhikui1, CAO Junzhi3

(1.College of Mining and Safety Engineering, Shandong University of Science and Technology, Qingdao, Shandong 266590, China; 2.State Key Laboratory of Mining Disaster Prevention and Control Co-founded by Shandong Province and the Ministry of Science and Technology, Shandong University of Science and Technology, Qingdao, Shandong 266590, China; 3.Tai’an Fangzhou Mining Technology Co. Ltd, Tai’an, Shandong 271026, China)

TD353

A

1672-3767(2017)06-0024-08

10.16452/j.cnki.sdkjzk.2017.06.004

2016-12-29

山东科技大学矿业学院学生科技创新基金项目(KYKC17009)

刘立民(1962—),男, 山东潍坊人,教授,博士,主要从事软岩巷道支护、开采沉陷的研究工作. E-mail: lmliuhhu@163.com 张进鹏(1992—),男,山东济宁人,硕士研究生,主要从事动压软岩巷道支护及新材料的研究,本文通信作者. E-mail:zhljinpeng@163.com