汽车用镁合金冲压件的应用与发展(下)

文/付传锋·中车戚墅堰机车车辆工艺研究所有限公司

胡亚民·重庆理工大学材料科学与工程学院

汽车用镁合金冲压件的应用与发展(下)

文/付传锋·中车戚墅堰机车车辆工艺研究所有限公司

胡亚民·重庆理工大学材料科学与工程学院

《汽车用镁合金冲压件的应用与发展(上)》见《锻造与冲压》2017年第16期

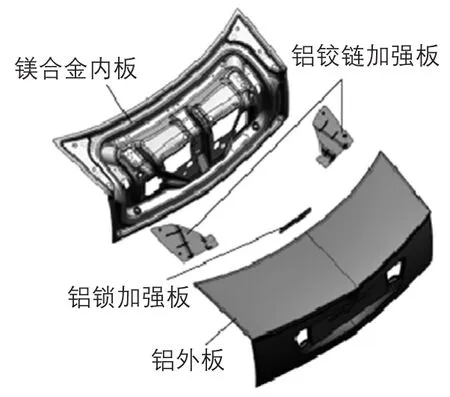

通用汽车公司某车型行李厢盖为全铝合金结构,其总成由外板、内板、加强板等零件组成。行李厢盖零件尺寸大、形状复杂、传统采用深拉深工艺、尺寸精度要求高,而且必须满足子系统的强度、刚度、耐久性和碰撞等性能要求。为进一步减重,用AZ31B镁合金板材制作内板,镁合金内板行李厢盖结构如图7所示。

图7 镁合金内板行李厢盖结构

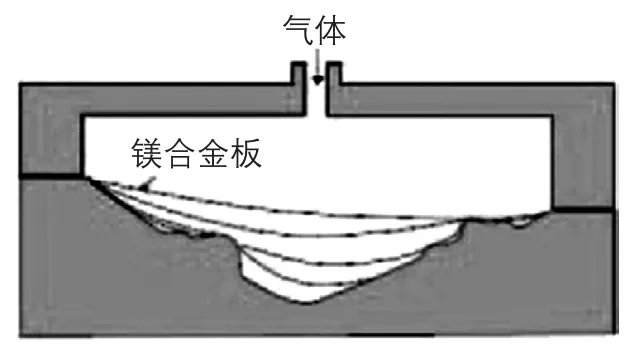

采用快速塑性成形(Quick Plastic Forming, QPF)技术成形镁合金内板,其原理如图8所示。该技术在西方先进国家已经成熟,被广泛应用于生产汽车行李厢内板。采用单边模具(其原理与无模成形相似),将镁合金板加热至超塑性成形的温度,放入热金属模具中,利用高压空气挤压成形(前面讲的无模成形是利用外力作用在橡胶上)。超塑性温度大约在260℃左右,可使镁合金板成形为复杂结构的零件。

图8 快速塑性成形原理示意图

镁合金内板完成QPF成形、修边、冲孔等工序后,进行防腐涂装,然后采用铆钉与铝加强板铆接形成内板总成。

目前凯迪拉克镁合金内板行李厢盖总成已经小批量生产,比铝合金内板减重约30%。铆接好的内板总成如图9所示。内板总成与铝外板再采用传统的包边工艺形成钣金总成,然后通过整车油漆线完成油漆。

图9 铆接后镁合金行李厢盖内板总成

由外板铝合金板、内板镁合金AZ31构成的行李厢盖,质量大大减轻。采用与铝合金盖同样厚度(1.6mm)的镁合金内板,减重1.2kg。横向刚度、弯曲刚度、扭转刚度、过开刚度、一阶模态等性能均有不同程度的提高。镁合金内板钣金总成性能满足所有动态、静态刚度指标要求,只是弯曲刚度处于临界状态,稍差一点。在7.74万次实物耐久性试验中,行李厢盖系统未出现任何故障。在250kg重物低速碰撞中,扰流板开裂,行李厢盖中部和前角部有较大变形,但钣金未出现分离。试验显示镁合金内板行李厢盖的碰撞性能与全铝盖基本相同。

图10(a)为汽车上的发动机盖加强板零件示意图,图10(b)为实物照片。该发动机盖加强板零件尺寸较大,形状复杂。不是简单的圆筒形、圆锥形轮廓,也不是一般的盒形件。该零件必须采用多道工序,如冲裁、弯曲、拉深、内缘和外缘的翻边成形。该加强板零件冲压成形后,尺寸精度和表面粗糙度都能满足图纸要求,一般不需要进行切削加工。

采用CAD/CAM技术,通过计算机虚拟实体模型代替实际模具,实现概念设计、参数化设计。在设计和试验过程中要特别注意避免镁合金件起皱和开裂。

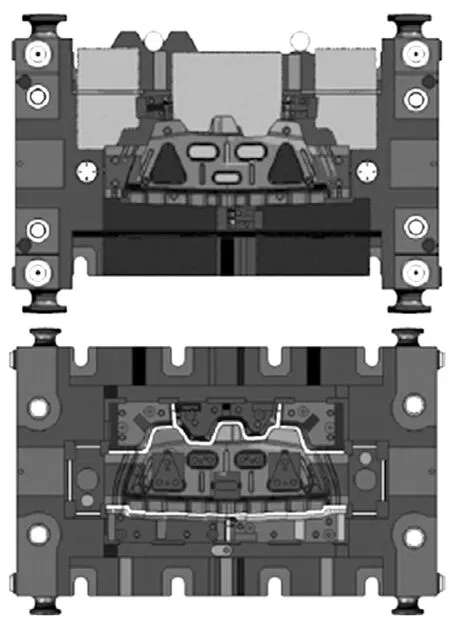

图11为模具结构图,模具的工作零件采用拼嵌式镶块结构。

德国夫琅和费机床和成形技术研究所(IWU)开发的AZ31镁合金车门(图12)重量仅为4.7kg,而同样的钢制车门重量为10.7kg。

图10 汽车发动机盖加强板零件示意图和成形件实物照片

图11 汽车发动机盖镁合金加强板成形模

图12 镁合金车门

虽然作为一种示范,夫琅和费机床和成形技术研究所能对AZ31镁合金车门进行冲压成形加工,但目前还没有找到该冲压工艺理想的润滑方法及成熟的冲压成形技术。由于需要对成形模具表面进行加热,因此该冲压工艺耗能很高。为了使镁合金车门成形,要求模具温度达到250℃。另外,宽度大于700mm的镁合金板的制备也是一大难题。

2013年10月30日重庆市重大科技攻关项目“镁合金冲压成形技术开发及其产业化应用”通过验收。项目实施期间,项目组对镁合金冲压成形技术进行开发,攻关了镁合金板材组织控制,优化了镁合金冲压润滑剂、冲压速度、压边力等工艺参数,通过下料→成形→冲孔切边→整形→冲侧孔→翻边工序,在压边力为500kN,冲压温度为250℃时,成功制造出镁合金汽车座椅座盆样品(见图13),外形尺寸约为500mm×230mm×60mm,厚度为1.2mm。

图13 镁合金汽车座椅座盆

该项目已与重庆长安汽车股份有限公司签订合作协议,共同开发镁合金汽车座椅座盆,减重效果显著。以长安某新车型的座椅座盆为例,用传统钢板,质量为0.937kg,而用镁合金板替代,质量只有0.615kg。减重率达到34.4%。

未来的发展

近年来,国内外对镁合金相关工艺进行了大量的研究,取得了一定的进展,但是距镁合金板材冲压件在汽车行业大规模应用还有一定距离;在汽车车身门盖上的成功应用也很少。限制镁合金板材冲压件大规模应用的原因除镁合金成形工艺参数控制要求苛刻外,还有连接工艺和防腐技术问题必须解决。

镁合金焊接等连接技术

实际生产中,镁合金的连接工艺主要有焊接和铆接两种。在这两方面都没有取得突破,也不满足高效自动化的汽车生产要求。

镁合金焊接工艺是将同种镁合金或镁合金与异种金属熔融后连接在一起。镁的化学性质非常活泼,熔点低、导热率高、线膨胀系数大,焊接过程中极易与氧、氮结合生成疏松、热脆性较大的氧化膜及杂质,容易产生焊接变形和热裂纹。因此对镁焊接工艺参数要求极其严格。近年来国内外研究出了许多新的有关镁合金的焊接工艺,如高温熔融焊、真空电子束焊、电弧复合焊、激光、搅拌摩擦焊以及A-TIG焊等,但这些工艺大多处于起步阶段,还未成熟。

镁合金铆接工艺主要有普通铆钉连接、自冲铆接(Clinch)、自穿刺铆接(SPR)。铆钉连接工艺首先要在被铆接的工件上打孔,再将铆钉插入孔内,使用工具压铆钉头部形成接头。铆钉连接工艺效率低,外观差。自冲铆接工艺不需要铆钉,通过冲头和凹模将两层或多层金属冲压锁扣在一起。在自冲铆接时,易导致连接处损伤而发生电化学腐蚀。自穿刺铆接(SPR)不需要预冲孔,铆钉刺穿工件后实现铆接。

表面防腐处理技术

镁因其材料电位特性,易发生电化学腐蚀。镁合金零件采用普通的电泳涂装工艺不能满足防腐要求,镁合金板件必须经过特殊表面处理,在表面形成一层致密的保护膜或涂层,提高其耐腐蚀性能,才能满足汽车使用要求。

镁合金零件防腐处理一般选择预处理加涂装工艺。预处理一般采用化学转化膜,如磷酸盐处理。化学转化膜是指合金与某种特定溶液发生化学反应,在金属表面形成一层良好附着的难溶性化合物膜层。镁合金的化学转化膜具有较好的耐腐蚀性,但膜薄对基体的保护作用较小,还需要进行涂装。涂装常用有机涂层,如E涂层或者粉末涂装。

原材料制备及应用技术

镁合金生产厂家还应进一步研究新型镁合金材料,深入掌握镁合金材料特性;制定合理的原材料价格波动控制机制,降低镁冶炼成本,优化镁合金板材轧制工艺,提高镁合金板材品质及成品率,降低生产成本。镁合金生产企业提供可用于生产大型覆盖件的板材,把镁合金板材价格降低到合适的范围,是推动镁合金板件在汽车上大规模应用的重中之重。汽车主机厂进行镁合金冲压件产品最优化设计,而镁合金冲压成形件生产企业充分研究镁合金冲压件生产工艺,严格控制生产过程,提高产品质量,才能推动镁合金板在门盖上的应用。

结束语

镁合金的冲压工艺与其他常用材料的冲压工艺不同,普通的冲压工艺难以生产出合格的镁合金冲压件。许多已经发表的文章不一定就能在较大范围推广。例如我们的经验是在镁合金成形前要加热均匀,而且在成形过程中也要保持坯料的温度较为均匀。工艺介绍说要有意识对坯料进行冷却,我们不得不怀疑它的应用范围可能较小。所以说,在镁合金汽车冲压件的产品开发和工艺研究方面,还有许多事情要做。