齿轮泵体零件的钻夹具设计

(四川文化传媒学院五年一贯制校区 四川 成都 611700)

齿轮泵体零件的钻夹具设计

唐碧

(四川文化传媒学院五年一贯制校区 四川 成都 611700)

本次设计首先对齿轮泵体零件图进行分析,了解各部分的作用、加工要求和工艺要求;其次通过对齿轮泵体的工艺分析,设计一副钻夹具。

在夹具设计中,确定钻夹具的定位方式、定位元件、定位机构及其夹紧机构和分度装置的选择与设计。

齿轮泵体;夹具设计;加工工艺

一、课题的提出

在机械加工过程当中,专用夹具可以缩短辅助的时间,提高劳动生产率,减少加工成本,保证加工的精度,同时降低了对工人的技术要求。因此,在现代机械制造业中,专用夹具的设计和制造具有相当重要的意义。

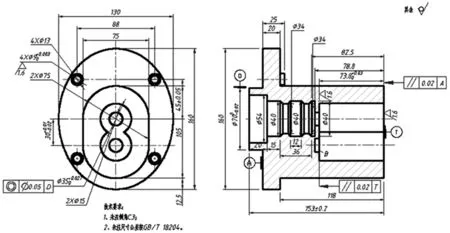

1、零件的作用及尺寸。齿轮泵泵体的作用是在齿轮润滑系统中支撑齿轮,壳体内有啮合的两个齿轮,齿轮两侧有端盖。壳体上两个孔的精度要求一般都比较高。

所以,齿轮泵泵体的加工质量,直接影响齿轮泵泵体的装配精度和齿轮泵的工作精度使用性能和寿命。

图1 齿轮泵泵体二维图

2、钻夹具设计

二、问题的提出

本夹具主要用来钻φ90+0.003mm四个内孔,加工时要保证孔心距离、精度要求、粗糙度要求,还要考虑如何方便装夹工件的问题。

2、切削力的计算。条件:工件的材料是HT200,其σb=200MPa;刀具为φ8.8mm的麻花钻其材料为高速钢。查《机械加工工艺师手册》表2.2-16得:钻削扭矩

Mt=0.21d2f0.8Kp

(2.1)

钻削力

Ff=419d f0.8Kp

(2.2)

式中:Mt——钻削扭矩,N·m;Ff——轴向钻削力,N;f——每钻进给量,mm;Kp——修正系数;d——钻头直径,mm。

根据工件材料为HT200,可查得修正系数Kp=(HBS/190)0.6=1,(TH200材料硬度为190HBS),d=8.8,取f=0.19mm/r,其中σb=200MPa,得:

Mt=0.21×8.82×0.190.8×1=4.3N·m

Ff=419×8.8×0.190.7×1=1152N

3、夹紧力的计算

以工件为受力体的平衡力系,钻削的轴向力Ff和夹紧力FJ由支撑反力平衡,钻削扭矩Mt有使工件产生转动的趋势。

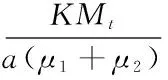

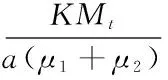

由专用钻夹具可以得出:钻削力是沿着钻头切线方向的,因此切削力和夹紧力方向是垂直的,由《机械加工工艺手册》表6.3-1得出:

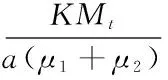

(2.3)

式中:μ1——夹紧元件与工件间的摩擦因素 ——夹紧元件与工件间的摩擦因素Mt——切削扭矩 K——安全系数,K=K0K1K2K3K4K5K6a——钻头中心到夹紧力作用力集中点的距离

已知F=1152N,a=35mm,由《机械加工工艺师手册》表2.2-10得:

K=K0K1K2K3K4K5K6

(2.4)

K=K0K1K2K3K4K5K6=1.2×1.2×1.0×1.0×1.0×1.0×1.0=1.44;

由《机械加工工艺手册》表6.3-2得:

μ1=0.17,μ2=0.1,以上数据经计算得:

选用气缸-平压板夹紧机构,选用CM2G40-25型气缸。当压缩空气单位压力p=1MPa时,活塞面积为:

(2.5)

产生的实际夹紧力为:

F=AP=1256×1=1256N

由此可知气缸夹紧力F大于所需要的175.5N 的夹紧力,所以本夹具可安全工作。

钻夹具总体方案

图2 钻夹具示意图

工件安装在铰链板上,采用气动夹紧,将平压板安装在气缸上,然后压紧在工件表面上。

为了保证被加工孔的位置精度,需要用钻套正确引导刀具进行加工,防止刀具在加工的时候发生偏斜,影响加工精度。另外还可以提高刀具的刚度,提高刀具寿命。夹具选用可换钻套,便于更换。钻套材料要求高耐磨性,当孔径≤25mm时,材料选择T10A工具钢,热处理硬度为60~65HRC。

当孔距精度要求一般时,钻套高度H=(1.5~2)d;当孔距精度要求高时,钻套高度H=(2.5~3.5)d,故选取本夹具设计钻套高度H=18mm。

[1]孙丽媛. 机械制造工艺及专用夹具设计指导[M]. 北京: 冶金工业出版社, 2010.

唐碧,女,汉族,四川泸州人,教师,工学学士,研究方向机械设计制造。