压力表弹簧管破裂原因分析及应对措施

,

(中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000)

压力表弹簧管破裂原因分析及应对措施

宋晓俊,张明强

(中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000)

用于高压天然气生产的压力表弹簧管发生破裂后,带来较大的安全风险。为了找出导致压力表弹簧管破裂的根本原因,结合天然气属性,采用外观形貌观察、渗透检测、金相组织分析、微观形貌观察和能谱分析等方法对压力表弹簧管破裂处裂纹进行分析,结果表明:压力表弹簧管有一处渗透性的纵向裂纹;弹簧管末端封焊处不存在裂纹或气孔等焊接缺陷;渗透性的裂纹以沿晶方式扩展;断裂面主要是基体材质;裂纹扩展的断裂面上存在少量的腐蚀产物和杂物;在晶粒表面检测到汞的存在。通过分析认为:压力表弹簧管发生刺漏并非制造缺陷导致,而是由于弹簧管材质Monel合金中的合金元素Al和Cu与天然气中的汞形成汞齐,进而发生汞腐蚀,使得弹簧管材质强度急剧下降,在内压作用下发生开裂。提出了五项预防措施:采用抗汞、CO2和Cl-腐蚀的合金材质压力表;更换压力检测方式;将汞从天然气中脱出;定期开展设备检测,清理积汞;在设计选型阶段开展系统分析,确保风险受控。

压力表弹簧管失效分析汞腐蚀

新疆某气田一口高压气井井口压力表在生产过程中突然发生刺漏,造成压力表表盘崩裂,该气田立即紧急关井处理,并对刺漏的压力表进行拆检,发现压力表弹簧管破裂,该井当时生产工况:井口压力90.48 MPa,温度83.9 ℃,地层水氯离子质量浓度9 590 mg/L,汞质量浓度1.12 mg/m3[1]。压力表厂家为STEWARTS-USA(斯图尔特-美国),压力表量程为0~137.4 MPa,弹簧管材质为Monel合金。

井口压力表一般安装在采气树的顶部,当发生刺漏后,天然气(密度比空气轻)在露天环境下不易聚积,但如刺漏的速度快、时间长,且泄漏量足够,有可能达到爆炸极限,形成爆炸云团,存在爆炸和火灾的风险。

1 检测与分析

1.1压力表内部情况

压力表内部主要是有一段外径7 mm、壁厚1.5 mm的中部旋转两圈半的Monel合金钢管,其末端采取封焊密封,在末端管侧通过焊接连接到拉杆,拉杆与一个齿轮结构相连,齿轮与表盘上的指针相联动,弹簧管段进口端与一固定桩相连,在固定桩标明了其材质是M(即Monel合金钢),弹簧管的材质与其一致。该压力表的工作原理是:管线中的气体通过进口端到达该合金弹簧管段,利用气体的压力引起弹簧管的膨胀,从而导致拉杆拉动表盘指针转动,由表盘上的指针位置读得气体的压力数据[2]。

压力表弹簧管中部旋转两圈半的弹簧管外表面可以看到长约5 mm渗透性沟槽。

1.2渗透法无损检测

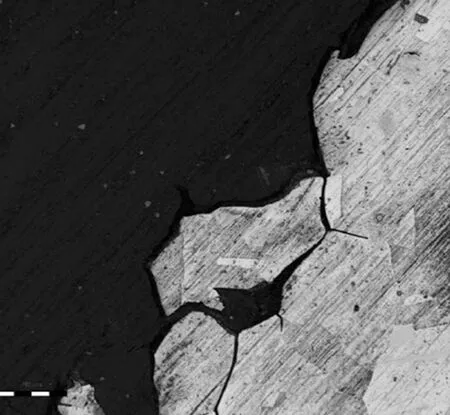

为了确定这个沟槽是否渗透,随后对弹簧管段进行渗透法检测[3]。结果表明,渗透性沟槽确实存在裂纹,其长度为4 mm左右(见图1)。对弹簧管段其他部位包括末端封焊部位的无损渗透检测,均未发现裂纹。

图1 压力表弹簧管渗透检测

1.3金相组织分析

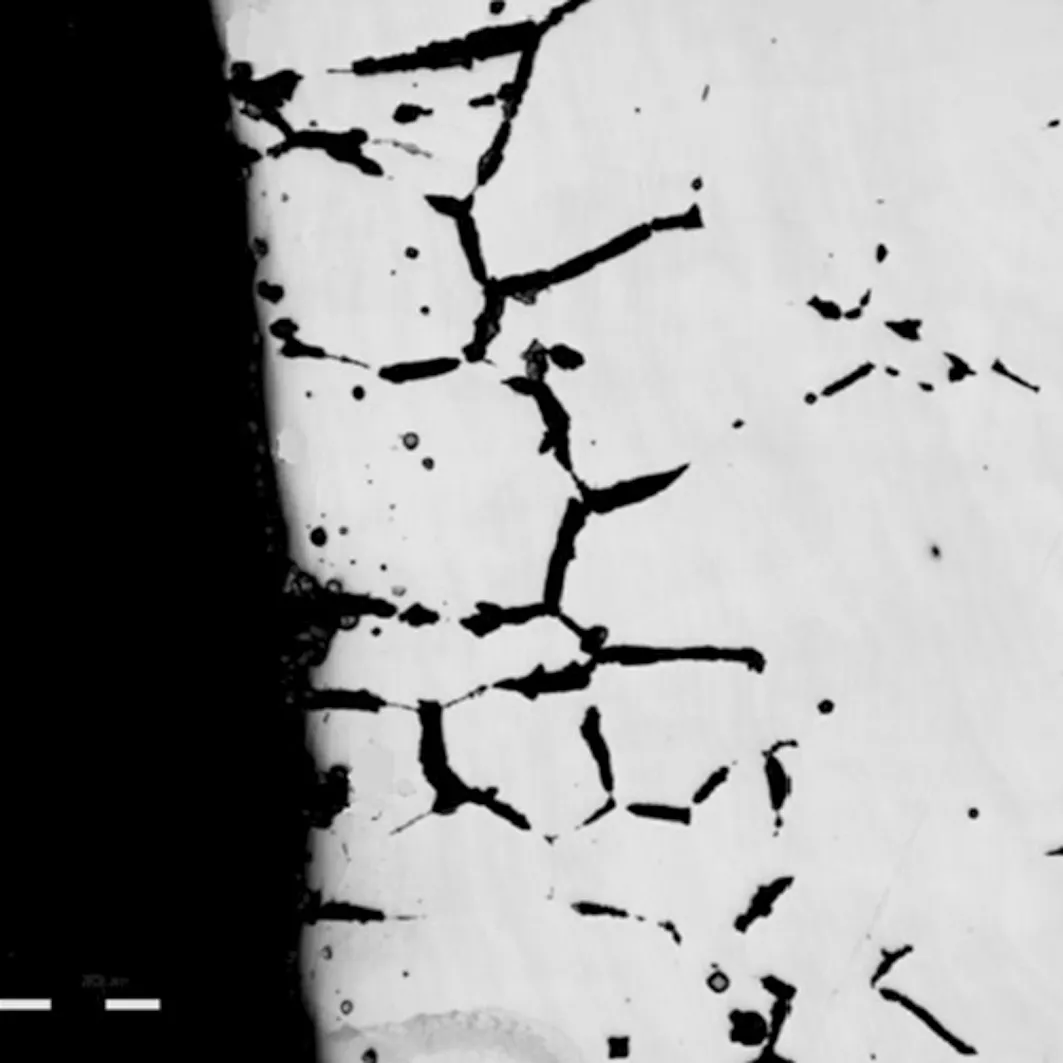

采用MEF4M金相显微镜及图像分析系统对弹簧管段渗透性裂纹及其附近的显微组织、裂纹扩展晶界特征进行分析,分析方法参考相关文献[4-7],结果见图2和图3。

图2 压力表弹簧管断口边沿晶裂纹及组织

图3 压力表弹簧管内壁晶界特征

从金相组织的分析来看,弹簧管中裂纹是沿轴向延伸,裂纹断口的金相组织为奥氏体,试样腐蚀后内壁晶界明显,说明受管内的介质腐蚀和内压影响,裂纹是沿晶扩展的。

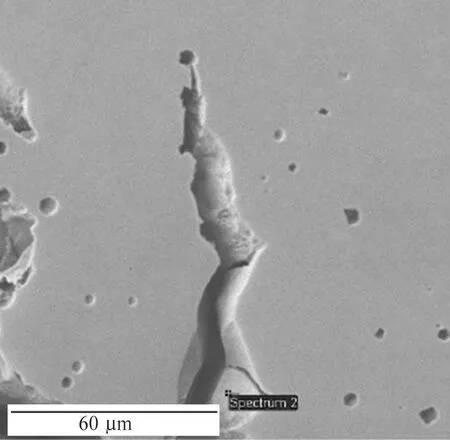

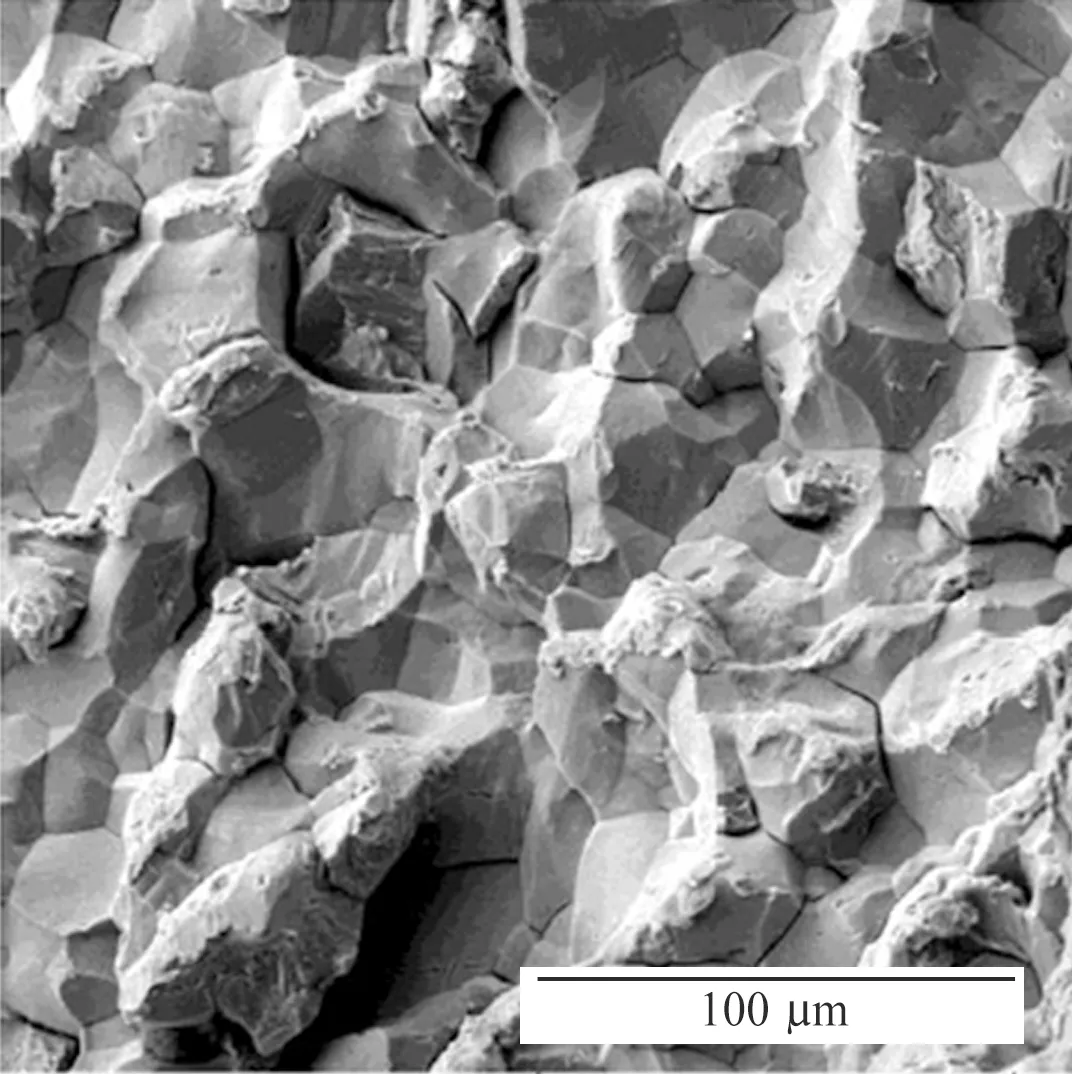

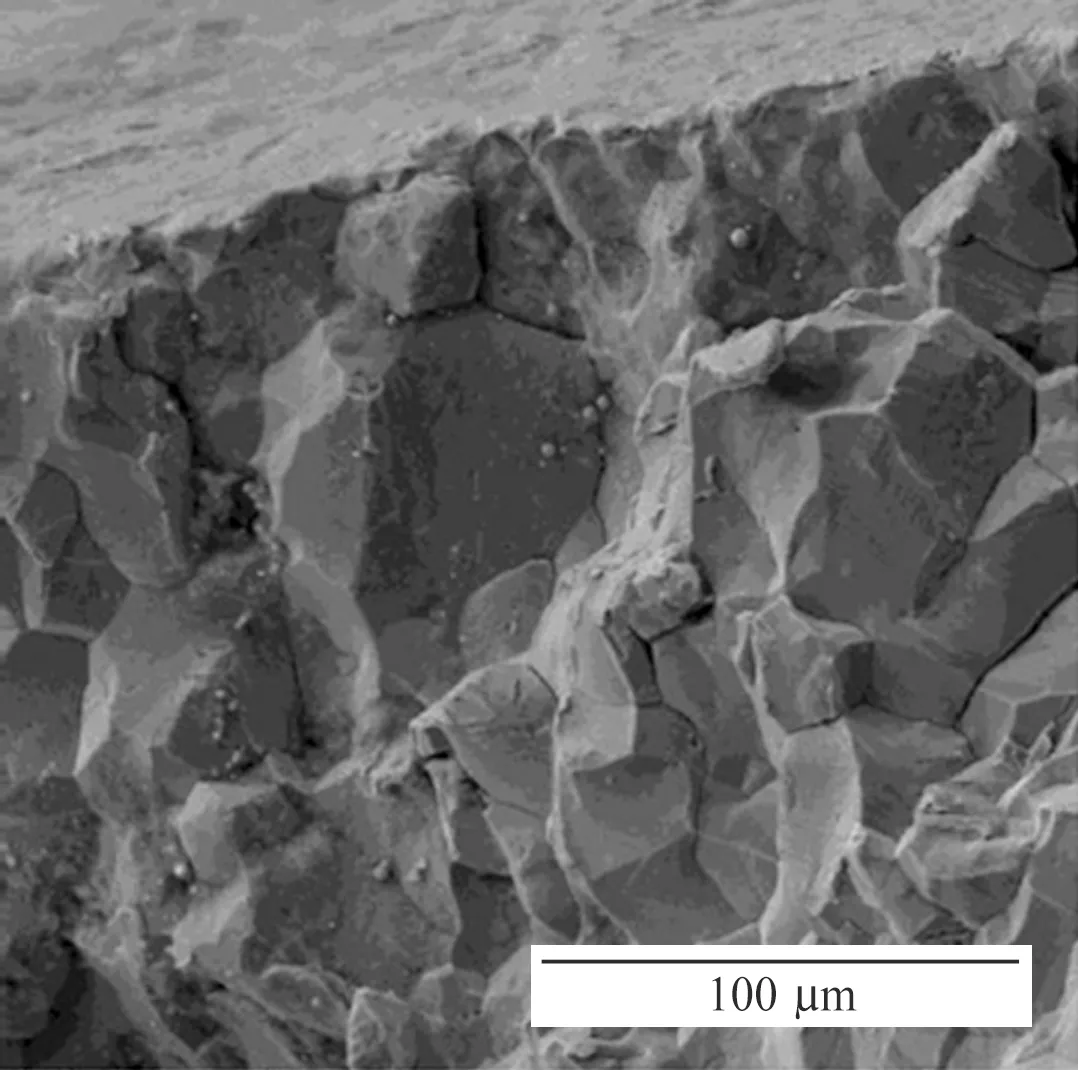

1.4裂纹断口表面微观形貌

采用TESCAN VEGA II扫描电子显微镜对弹簧管裂纹断口表面的微观形貌进行观察,以确定裂纹扩展的断裂形式。图4是该弹簧管裂纹尖端附近的组织,具有沿晶断裂的特征。图5和图6分别是弹簧管裂纹的壁厚中心和内壁表面的断口形貌,可见,其扩展机理是沿晶断裂,这一结果与金相组织分析的结果一致。

图4 弹簧管裂纹尖端附近的形貌

图5 弹簧管壁厚中心断口形貌

图6 弹簧管内壁断口形貌

1.5腐蚀产物能谱分析

采用TESCAN VEGA II扫描电子显微镜及其附带XFORD INCA350能谱分析仪对裂纹处表面和截面的腐蚀产物进行形貌观察和元素分析。

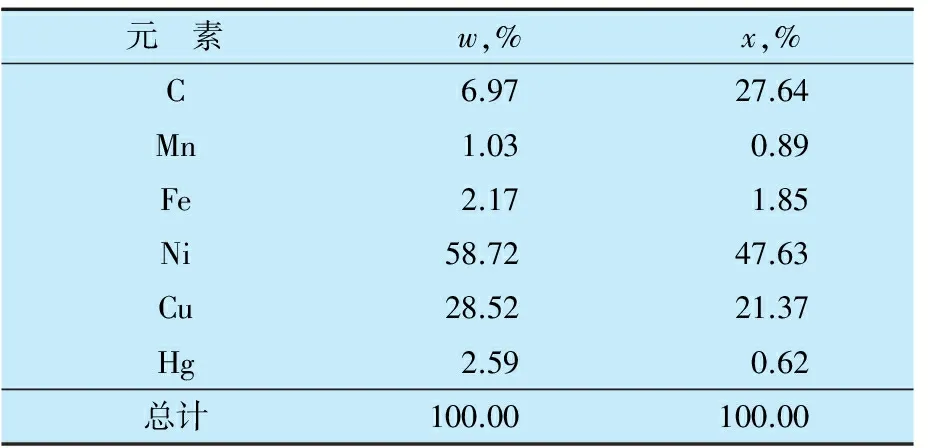

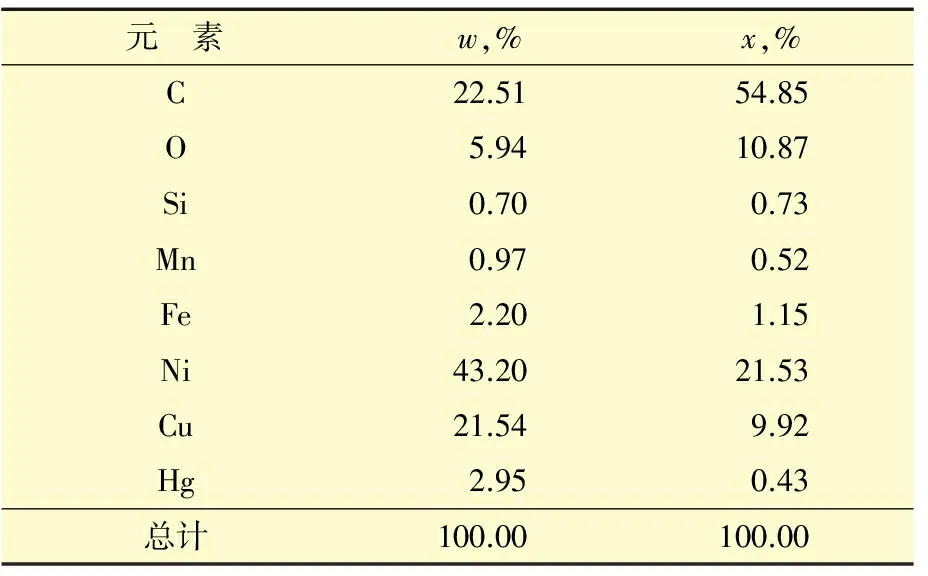

首先对壁厚中心裂纹断口的晶界夹杂处进行了能谱分析,结果见表1。由表1可见,壁厚中心晶界夹杂物处含有汞和其他金属基体元素,其中碳元素属于基体中的碳化物。汞元素不属于基体金属元素,应是其接触的天然气含的汞。

表1 裂纹断面夹杂处元素能谱分析结果

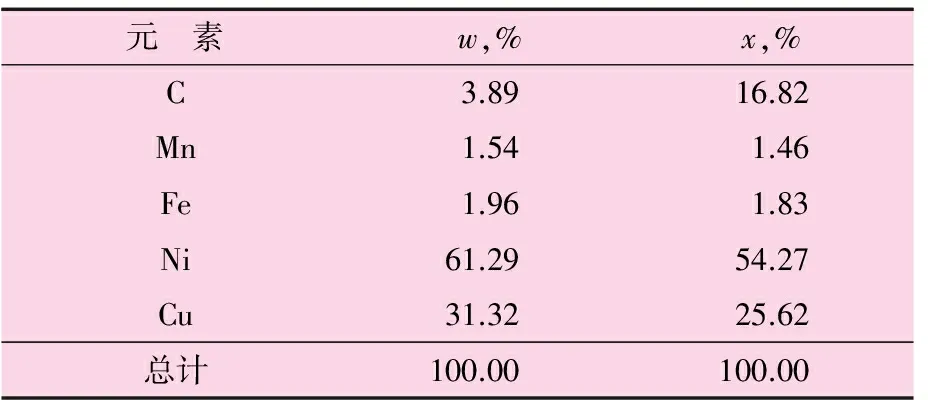

对裂纹断口的晶粒表面进行能谱分析,结果见表2。可见,除碳元素外,其他元素的含量与基体相近,未检测到汞的存在。

表2 裂纹断面晶粒表面元素能谱分析结果

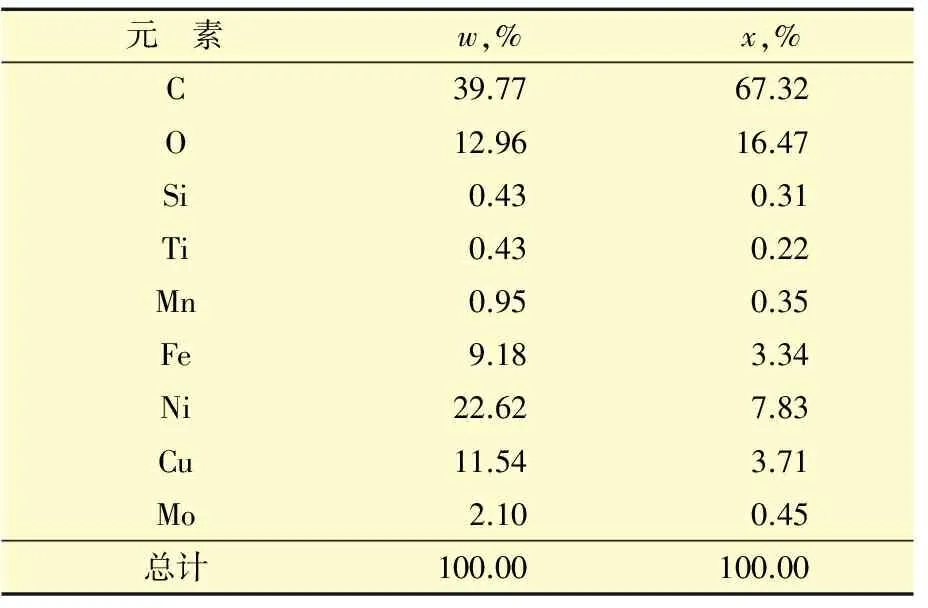

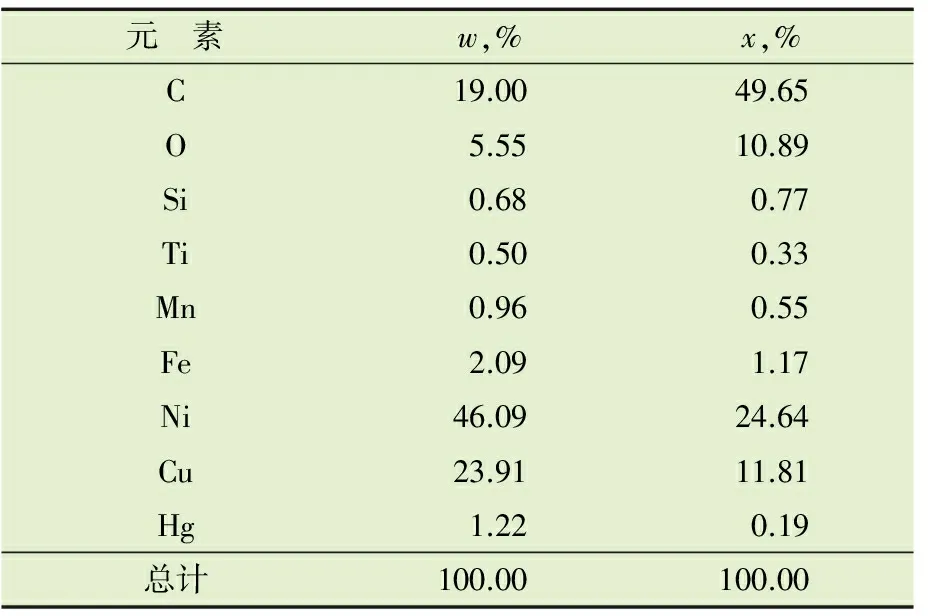

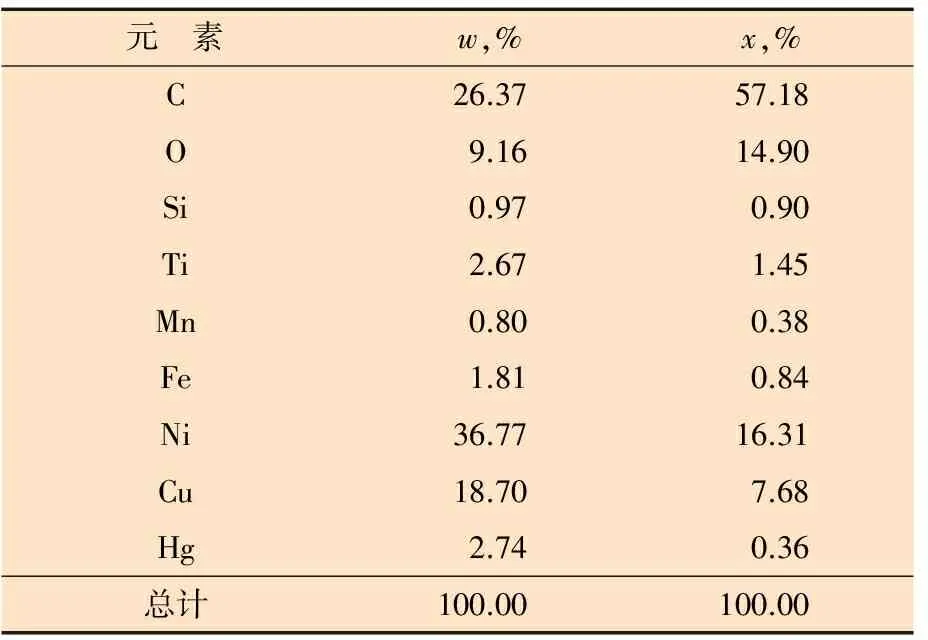

分别对弹簧管内壁裂纹断面晶界夹杂处、裂纹断面内壁的晶粒表面、裂纹断面外壁的晶界夹杂处及裂纹断面外壁的晶粒表面进行电镜扫描和能谱分析[8],结果见表3至表6。可见,弹簧管内壁裂纹断面晶界夹杂处检测到汞,并含有一些腐蚀产物及O和Si元素;裂纹断面内壁的晶粒表面未检测到汞,同样含有一些腐蚀产物和杂物;裂纹断面外壁的晶界夹杂处检测到汞的存在,并含有一些腐蚀产物和杂物;裂纹断面外壁的晶粒表面也检测到汞,并含有一些腐蚀产物和杂物。

表3 内壁裂纹断面晶界夹杂处能谱分析

表4 裂纹断面内壁晶粒表面能谱分析

表5 裂纹断面外壁晶界夹杂处能谱分析

表6 裂纹断面外壁晶粒表面能谱分析

2 分析与讨论

从扫描电镜、金相分析和能谱分析结果可以看出:①渗透法检出压力表弹簧管中部两圈半圆形管段中有一处渗透性的纵向裂纹,弹簧管末端封焊处不存在裂纹、气孔等焊接缺陷;②渗透性的裂纹以沿晶方式扩展;③裂纹断面的元素主要是金属基本元素,部分晶粒表面检测到汞的存在,多处晶界夹杂处也检测到了汞的存在,说明汞在晶界夹杂处更容易聚集。同时因为检测到氧元素,所以裂纹断裂面上存在少量的腐蚀产物。

该压力表接触到天然气和地层水,其中天然气不含H2S,CO2摩尔分数为0.679%(CO2分压为0.614 MPa)。对Monel耐蚀合金来说,裂纹断口表面能谱分析检测到氧元素的存在说明在其表面发生了CO2腐蚀。地层水中的Cl-的质量浓度为9 590 mg/L,那么输送天然气的管道和采油树中水蒸气和凝析水含Cl-将会更少,CO2和Cl-的腐蚀作用不会造成弹簧管开裂[9]。

天然气中汞的质量浓度为1.12 mg/m3,在上述的能谱分析中也检测到了汞的存在,说明汞参与了腐蚀过程。在油气中汞主要以单质汞为主,并含有少量的氯化高汞和痕量的二甲基汞,对油气处理设备具有很强的腐蚀性[10]。具有高挥发性和高毒性的汞的腐蚀性或破坏性体现在它可与其他金属结合成汞的化合物(汞齐),由于汞齐的脆性远大于被腐蚀的金属材料,从而对设备造成较大的破坏[11]。但是不同金属元素与汞形成汞齐的活泼性是不同的,50 ℃时活泼性顺序为:铝(最容易形成铝汞齐)、铜(加热条件下可形成铜汞齐)、铁、镍、铬、锰(后四者很难与汞形成汞齐)。汞与铜形成铜汞齐后的腐蚀机理如下:

铜汞齐与水反应:

这一反应过程需要在加热的情况才能进行,有文献报道需要加热到80 ℃以上[12]。Monel合金是一种高镍铜耐蚀材质,目前主要产品有蒙耐尔M400(UNS:No4400)、蒙耐尔K500(UNS:No5500)和蒙耐尔R405(UNS:No4405)等,其组成中镍质量分数63%~70%,铜质量分数27%~34%,碳质量分数不大于0.3%,硫质量分数不超过0.06%,其余合金元素有锰、铁、钛和铝,其中锰、铁和钛三元素质量分数为1.5%~3.15%[13]。

3 结论与建议

(1)压力表弹簧管有渗透性的裂纹存在,渗透性裂纹的断口为沿晶扩展,并在晶界夹杂处检测到汞及少量的腐蚀产物。

(2) 压力表弹簧管发生刺漏是由于弹簧管材质Monel合金中的合金元素Cu与天然气中的汞形成汞齐,进而发生汞腐蚀,使得弹簧管材质强度急剧下降,在内压作用下发生开裂而导致的。

(3)对目前该气田所使用的压力表进行检查,将弹簧管材质是Monel合金的压力表更换为非Monel合金弹簧管压力表,同时考虑抗CO2和Cl-腐蚀,如使用哈氏合金的压力表。

(4)考虑选择其他结构的压力表和压力检测仪器,将腐蚀介质与压力表接管隔离,如使用哈氏合金膜片的隔膜压力表和压力变送器。

(5)防止汞腐蚀设备和管道最根本的措施是将汞从天然气中脱除,或使用防汞腐蚀涂层,杜绝汞与金属设备表面接触。

(6)定期检测管道和设备的汞腐蚀情况,并及时对产生汞聚积的管道和设备进行清汞处理。

(7)在压力表选型时必须掌握足够的基础数据和信息,并开展工艺安全分析,确保在设计选型时控制各种风险。

[1] 乔锦玲.地层水分析报告[R].新疆:塔里木油田公司质量检测中心,2015.

[2] 付廷会.弹簧管压力表的结构和调修[J].质量天地,2003,138(9):61.

[3] 中华人民共和国机械工业部.泵产品零件无损检测渗透检测:JB/T 8543.2—1997 [S].北京:机械科学研究院,1997.

[4] 国家技术监督局.金属显微组织检验方法:GB/T 13298—1991 [S].北京:中国标准出版社,1991.

[5] 国家质量监督检验检疫总局.金属平均晶粒度测定方法:GB/T 6394—2002 [S].北京:中国标准出版社,2002.

[6] 国家质量监督检验检疫总局.钢中非金属夹杂物含量的测定标准评级图显微检验法:GB/T 10561—2005 [S].北京:中国标准出版社,2005.

[7] 国家质量监督检验检疫总局.金属材料维氏硬度试验 第1部分:GB 4340.1—2009 [S].北京:中国标准出版社,2009.

[8] 蔡璐.扫描电子显微镜在材料分析和研究中的应用[J].南京工程学院学报(自然科学版),2003,1(4):39-42.

[9] 王成,巨少华,荀淑玲,等.镍基耐蚀合金研究进展[J].材料导报,2009.29(3):71-76.

[10] 蒋毅,陈次昌,刘世奇,等.汞对天然气处理系统中铝材的腐蚀及对策[J].油气田地面工程,2010,29(6):48-50.

[11] 蒋洪,王阳.含汞天然气的汞污染控制技术[J].石油与天然气化工,2012.41(4):442-444.

[12] 刘支强,蒋洪,朱聪,等.天然气中的汞腐蚀[J].石油与天然气化工,2010,39(6):533-537.

[13] 洪波.含硅蒙乃尔合金的制备及组织的研究[D].西安:西安理工大学,2008.

(编辑 张向阳)

AnalysisandCountermeasuresofCrackinginSpringTubeofPressureGauge

SongXiaojun,zhangMingqiang

(CNPCTARIMOilfieldCompany,Korla841000,China)

Cracking in spring tube of pressure gauge used for high-pressure natural gas production may bring great security risks. Combined with natural gas properties, analysis methods such as exterior morphology observation, penetrant testing, metallographic analysis, microstructure observation and energy spectrum analysis were adopted to find out the cracking causes. The results showed that there was an approximate permeable longitudinal crack but no welding defects such as cracks or gas pores at welded junction. The permeable crack expanded in intergranular manner. There were a small amount of corrosion products and impurities on the fracture surface. Mercury was detected on the grain surface. It was concluded that the cracking was caused by mercury corrosion rather than manufacturing defects. Amalgam was formed between Al and Cu in spring tube and Hg in natural gas, which resulted in a sharp drop in the strength of spring tube and cracking under internal pressure. Five countermeasures were put forward, such as using alloy material of pressure gauge which could be resistant to mercury, CO2and Cl-, changing the way of pressure testing, removing mercury from natural gas, conducting equipment inspection regularly to clean up mercury, and making systematic analysis in the design and selection phase.

spring tube of pressure gauges, failure analysis, mercury corrosion

2017-03-07;修改稿收到日期:2017-05-19。

宋晓俊(1983—),工程师,2006年毕业于重庆大学电气工程学院,主要从事油田设备工艺管理工作。E-mail:273541741@qq.com