浅谈主减总成制造过程控制

赵薇+苏亚静

摘 要:汽车主减总成是汽车关键部件之一,主减总成装配质量直接影响汽车运动平稳形、噪声、寿命及能耗,因此,提高装配过程控制质量势在必行。本文主要从主减总成构成、制造过程因素控制方面进行阐述。

关键词:主减总成;质量;因素;管控

概述

汽车主减总成作为驱动桥的“心脏”,是汽车传动系中的重要组成部分。主要承担降速增扭、改变旋转方向、产生驱动力、以及满足汽车转弯及在不平路面上行驶时,左右驱动轮以不同转速旋转的作用。剔除产品设计因素外,生产制造过程质量的控制尤为重要。

1主减总成构成

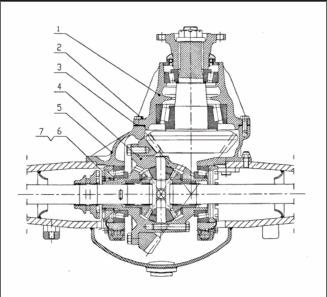

主减总成也称主减速器总成,以下图斯太尔驱动后桥主减总成为例可分为以下三部分:

①主动锥齿轮总成

②差速器总成

③主减速器壳等合装零件

2过程因素控制

2.1人员的管控

2.1.1生产操作者

2.1.1.1了解并熟悉主减总成产品知识及工艺技术标准,以便支持实际生产作业。

2.1.1.2生产前设备、工装点检确认,以保证正常启动和运行。

2.1.1.3生产过程中自、互检确认不可缺少,通常情况下采用指示和点漆确认的方法,出现质量问题后,停止操作,呼叫现场管理者或检验员确认,等待问题处理。

2.1.1.4经验丰富、熟练操作工安排在关键工序并实施百检,如:安装主动锥齿轮、预调轴承预紧力、检查齿轮接触区印痕、动平衡检测等工序。

2.1.1.5开展自工序完结工作。自工序完结是指作业者的每一个作业动作都按照作业标准做到位,就能够做到“不接收、不制造、不流出不合格品”。

2.1.2检测人员

依据检测计划或指导书要求实施专项检测并记录,出现质量问题后,及时通知现场管理人员处理,若确定为不合格品,标识并隔离。

2.1.3现场管理人员

2.1.3.1依据自身实践操作经验,结合工艺技术标准要求和人机工程学原理转化为操作指导性文件,为员工实际作业提供支持。

2.1.3.2现场异常处置和变化点的管理,做好现场员工服务工作。

2.1.3.3建立并完善质量监督检查机制,促进自工序完结工作。

2.1.3.4持续推进自工程完结工作,提升员工意识。只有当生产现场的每一个工序、每一步的作業活动都实现自工序完结,制造质量管理程的目的才会彻底实现。

2.2机(设备、工装)的管控

欧美、日韩及国内汽车企业,均配备了先进的主减器装配线,大部分装配线自动化程度很高,自动输送、上料及装配,部分零部件用人工上料,机器装配。

2.2.1使用测控技术与装备,实现在线检测。

2.2.2对轴承压装,一般采用数字化压装机,控制压装质量。

2.2.3对垫片厚度、轴承预紧力、螺母拧紧扭矩、齿侧间隙等在线检测调试。

2.2.4大量采用可控力矩的螺母拧紧机。

2.2.5对主减总成这类“内腔型”产品结构来说,部分零部件是用人工上料,不可避免的会出现错漏装现象且不易被发现,故在满足装配便捷的前提下必须考虑增加防错装置。

2.2.6建立设备年度维修保养计划,并分解至月度开展实施,以确保设备性能和运转。

2.2.7针对关键的检测设备进行检定和测量系统分析,确保过程稳定性和一致性,如:动平衡设备、自动选片机、拧紧机等。

2.2.8工装定期校检和点检,在批量生产过程中,防止其非预期使用,如:易损件定位销、定位块等。

2.2.9设备、工装建立履历台账,以便于问题追溯和快速诊断解决。

2.3料的管控

2.3.1主减总成涉及的零部件对于清洁度要求较高。

2.3.1.1主、被齿、行星齿轮等小件上线前需进行清洗。

2.3.1.2轴承带包装上线,员工穿戴干净的手套拿取并定期更换手套。

2.3.1.3减壳、轴承座等上线前使用高压气源进行表面清洁度处理。

2.3.1.4油封保持清洁,拿取工件时防止异物划伤唇口。

2.3.2物料领取采用定额配送的方式,根据生产任务领用相关的各种零部件,装配前核对零部件规格型号、种类和数量,装配完工后进行清点核对,避免出现错漏装情况。

2.4法的管控

依据产品质量标准、装备配置、工艺实现模式,确定工艺控制参数和标准,需重点对以下产品和过程特性进行关注:

①启动力矩调整:如预紧力过大,不可采用松开螺母的方法降低预紧力,增加隔套垫片厚度;预紧力过小,不可采用过度拧紧主齿螺母力矩,减小隔套垫片厚度拆下主齿、取下隔套,更换隔套下面的调整垫片厚度来达到技术要求。

②主从动锥齿轮印痕及调整方法:若印痕靠近从动锥齿轮(正转)面大端,印痕靠近从动锥齿轮凹面(反转)应增加主齿和轴承之间调整垫片的厚度。反之减少调整垫圈厚度。

③差速器行星齿轮和被齿啮合调整:检测并记录行星齿轮和半轴齿轮齿侧间隙并人工调整。

④选片机选片与实际值有偏差:采用复测技术,即对所选的垫片再次检测,已确认实际选择的垫片厚度与测量值一致。

⑤静态扭矩控制:拧紧机拧紧过程是动态扭矩,与静态扭矩有一定偏差,需根据中间连接体特性提前确定拧紧机参数。

2.5环境的管控

2.5.1主减装配现场噪音比较大,并且环境噪音变化明显,,噪音的变化可能会造成噪音检测的不准确。所以适当改进噪音测量方法,如:建一个密封的主锥磨合试验室或采用噪音动态补偿法以减少环境的影响。

2.5.2在条件允许的前提下,可考虑将整个主减装配线进行封闭,避免风尘、杂质等异物进入主减壳体内,对产品质量造成影响。

结束语:员工的标准作业是产品质量保证的前提,各级人员在实际工作中要严格按照相关要求开展工作,只有制造过程受控且稳定,才会有高品质的主减总成。