某车型副车架防转支架失效原因分析

马江丰+王亮

摘 要:某车型耐久试验车副车架在摆臂拆卸过程中出现防转支架失效,摆臂拆卸困难。本文主要对此问题产生的原因进行分析,通过工艺过程分析、防转支架受力分析,确定失效原因为副车架及摆臂小轴套实际轴线与理论轴线存在偏差,防转支架焊道长度短,打紧螺栓时,力矩全部由防转支架承受,导致防转支架失效。

关键词:副车架、防转支架、同轴、变形

1 失效案例

某车型副车架与摆臂连接位置设计为防转支架结构(内含方螺母),其作用是防止方螺母旋转,便于零件的装配。但在此车型的耐久试验车拆卸过程中,出现防转支架未满焊翻边发生翘起变形,导致螺母与螺栓连轴转问题,摆臂拆卸困难。

2 失效原因分析

2.1 工艺过程分析

副车架总成及摆臂总成小轴套轴线与大轴套轴线理论上应相交,即处于同一平面。通过5套零件数据测量,副车架焊接总成中左右小轴套轴线相对大轴套轴线均偏向于远离球销方向,左右摆臂焊接总成中小轴套轴线相对大轴套轴线均偏向于接近球销方向,即副车架小轴套实际轴线与摆臂小轴套实际轴线偏向相反的方向。

在副车架与摆臂合装过程中,因大轴套安装位设计有环形限位结构,需先将摆臂大軸套安装到位后使用定位销定位,然后小轴套旋入副车架总成小轴套安装位,小轴套内管外端面与副车架小轴套外安装孔对正时,因副车架小轴套实际轴线与摆臂小轴套实际轴线偏向相反的方向,小轴套内管内端面相对副车架小轴套内安装孔产生错位,即合装后,摆臂小轴套内管轴线与副车架小轴套安装位轴线不同轴,三条轴线相对位置关系如图1所示。

摆臂小轴套内管轴线与副车架小轴套安装位轴线不同

轴,会使摆臂安装螺栓与副车架板不垂直,使方螺母无法紧贴副车架板表面,安装过程中无法通过摩擦力承受全部拧紧力矩,会使大部分扭矩由防转支架承受。

2.2 防转支架受力分析

如图2所示,防转支架右、上两侧满焊,左侧8mm焊道,下侧无焊道。图示工况下,左侧翻边受力点与焊道固定点存在17mm长的力臂,在承受至一定力后因杠杆效应,左侧翻边局部应力超过材料屈服强度,发生翘起变形,同时下侧无焊道亦会产生变形。

防转支架设计时至少需要保证相对两侧翻边强度,即可实现其防转功能。而通过上述受力分析,此失效防转支架仅有相邻翻边满足强度要求,没有相对的两个满足强度要求的翻边。这是防装支架发生失效的一个主要因素。

3 问题再现及对策验证

3.1 原工艺过程问题再现

副车架与摆臂合装过程中,安装位轴线是否同轴的两种情况:

(1)完全同轴:方螺母与副车架贴合,经实际验证,防转支架无变形;

(2)不同轴:方螺母与副车架呈一定角度,不完全贴合,经实际验证,防转支架在拧紧力矩达到150N.m(设计扭矩为210 N.m±15 N.m)变形失效。

3.2 对策制定及验证

(1)调整副车架或摆臂焊接工装,使副车架小轴套实际轴线与摆臂小轴套实际轴线偏向方向一致,保证副车架和摆臂合装后的同轴度,使拧紧力矩大部分由摩擦力承受;

(2)将防转支架左侧翻边焊道由8mm焊道更改为满焊,保证防转支架左右两侧翻边强度。

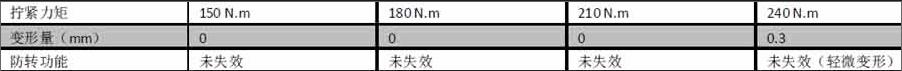

为验证防转支架更改方案可行性,验证其在极端工况下是否满足使用要求(即拧紧力矩全部由防转支架承受)。验证时使方螺母与副车架不贴合,验证结果见表1;结果表明拧紧扭矩达到240 N.m时(要求210 N.m±15 N.m),防转支架仍具备防转功能,更改方案满足使用要求。

4 总结

从设计及过程实现两方面进行问题分析解决。设计时,需保证相对两侧翻边的强度,才能实现防转支架的防转功能。过程实现方面,需保证副车架小轴套安装位轴线与摆臂小轴套轴线同轴,从而确保总成的功能实现。

参考文献:

[1] 约森-赖姆佩尔.悬架元件及底盘力学[M].长春:吉林科学技术出版社,1992.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.