浅析直焊式隔板导叶片端部的结构特性

邓凌宇+宋萍+李继朝+高宏喜

摘 要:文章以某机组直焊式隔板的大弯扭导叶片为对象,分析了导叶片的实际大径与其理论大径、弯曲度、出汽边倾角和叶顶子午面扩张角之间的定量关系,并确定了不同类型导叶片实际大径与理论大径之间的相互关系,以引导导叶片端部的正确加工。

关键词:导叶片;理论大径;实际大径

中图分类号:TK263.3 文献标志码:A 文章编号:2095-2945(2017)28-0186-02

前言

随着汽轮机技术的不断发展,直焊式隔板导叶片的型线复杂程度越来越高,其弯扭度也越来越大。因此,其大端加工的复杂性也越来越高。目前,有部分导叶片制造厂家为方便加工,简单的将导叶片的理论大径当做实际最大直径,并以其作为基准进行加工。这种做法虽然能简化加工,但在遇到型线比较复杂的导叶片时,往往会导致加工后的导叶片长度超差,影响其装配。为此,本文从分析导叶片的端部结构特性出发,探寻导叶片理论大径与实际最大直径之间的相互关系。

1 理论大径与实际大径的差异

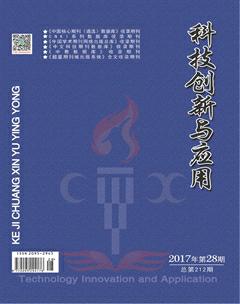

某机组直焊式隔板导叶片设计图纸上的大端结构如图1所示, 按图纸加工尺寸在导叶片模型中作圆锥曲面如图2所示。

图2中下方为导叶片模型的大端形状,上方为宽度为m的基准圆锥曲面。从图中可见,导叶片大端的出汽边尖点T位于圆锥曲面左侧的延长面上。根据圆锥体的扩张特性,则该出汽边尖点的直径必然大于导叶片的理论大径D。

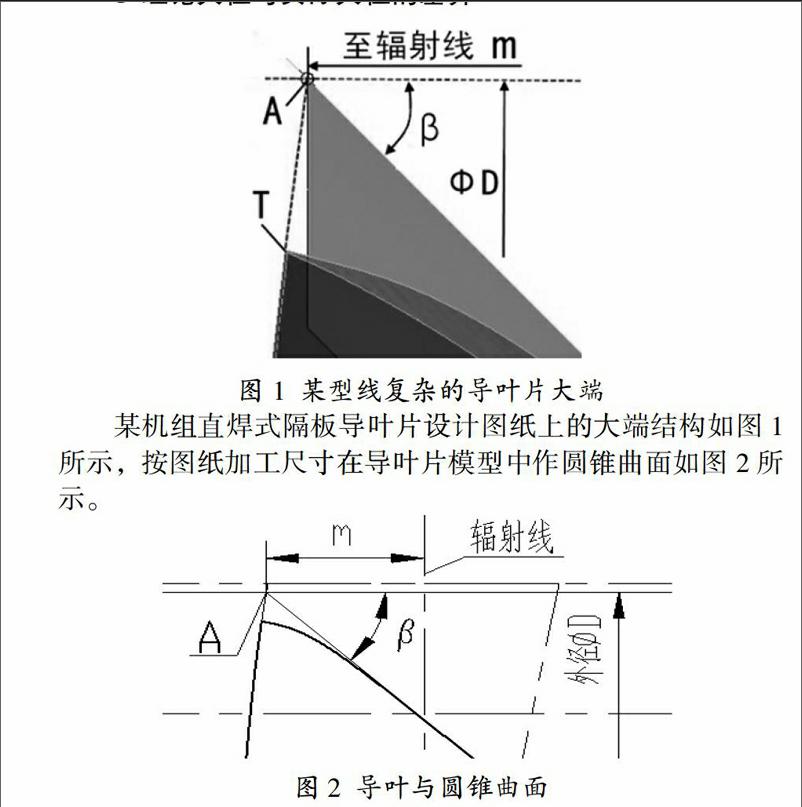

再在导叶片模型上做一个φD的圆筒曲面,如上圖3所示。图3中,上方为φD的圆筒曲面,该圆筒曲面与导叶片相交后,导叶片出汽边m区左侧以外,有一部分尖角有位于圆筒曲面外侧。因此,如果导叶片制造方以φD的圆筒体为加工尺寸切割导叶片大端,会将上图3中的那一部分尖角切去,再以切去尖角后的端点为基准,进行角度为β的圆锥切割,则必然会导致完工后的导叶片比设计要求短,甚至可能导致长度超差。

2 以理论大径进行加工的偏差分析

为确定以理论大径为基准进行加工对导叶片长度偏差的影响,本文对导叶片的各形状参数与导叶片和隔板外环装配间隙值J之间的关系进行了分析。

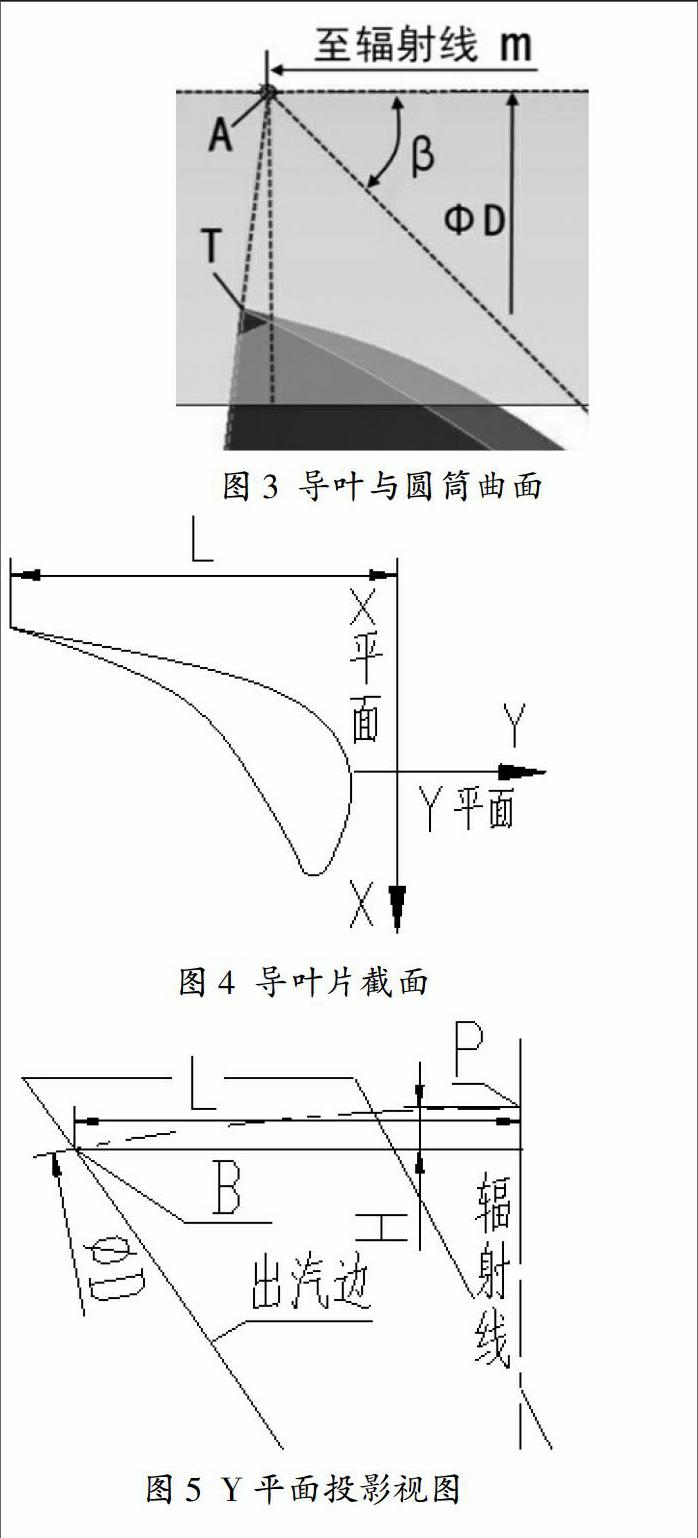

下图4为导叶片理论大径处的型线截面,并定义X、Y平面如图所示。本文用图中的L值来表征该导叶片的弯曲程度。

将导叶片投影至Y平面,如图5所示。

上图5中,D为导叶片的理论大径,与导叶片出汽边相交于B点,与辐射线相交于P点,B点与P点之间的高差为H。B点与辐射线的距离为L。

则有:

为便于分析,本文根据导叶片X平面投影视图上出汽边与机组轴线汽流方向的夹角(α)的大小,将导叶片分两类进行分析:

(1)当α>90°时,导叶片的X平面的投影视图如图6所示。

在上图6中,A点为设计图纸的理论加工基准点,A点与图5中的P点等高。过A点且扩张角为β的直线即为导叶片大端的设计理论加工线,该设计理论加工线也即是隔板外环的汽道面。当以理论大径D的圆筒体为加工尺寸进行导叶片大端的切割时,由于在Y平面投影视图上导叶片的出汽边轮廓离辐射线较远(见图5),因此直径D与导叶片出汽边交点B投影到X平面上后,其高度位置低于A点。同时,由于X平面投影视图上出汽边轮廓的倾斜角度α>90°,导致投影点B在A点的左侧(如图6)。并且,由于B点是以直径D的圆筒体回旋切割导叶片大端而形成的交点,因此,B点对应的实物点必然位于直径为D的圆筒体上。将B点绕转子中心旋转回X平面,即为C点所在位置,此时再以过C点且扩张角为β的直线为基准进行加工,则加工线如图6所示。从图6可见,以理论大径的圆筒体为基准的加工线与设计理论加工线之间有一定间隙,间隙值为J,该间隙也即是导叶片大端与隔板外环之间的理论装配间隙。

根据图6中的三角几何关系,则有:

J=H×tgθ×sinβ 式(2)

由式(1)、式(2)可得:

J=×tgθ×sinβ 式(3)

(2)当α<90°时,导叶片投影至X平面的视图如图7所示。与图6同理,将B点绕转子中心旋转回X平面,即为C点所在位置,过C点且扩张角为β的直线即为以理论大径的圆筒体为基准的加工线。不同的是,由于图7中α角<90°,导致以理论大径为基准的加工线与设计理论加工线之间不再是有间隙,反而是有一定的重叠干涉区,重叠干涉区宽度为J。

根据图7中的三角几何关系,同理可得:

J=×tgθ×sinβ 式(4)

式(3)中,α>90°,α=90°+θ,则有:

ctgα=-tgθ 式(5)

式(4)中,α<90°,α=90°-θ,则有:

ctgα=tgθ 式(6)

合并式(3)~式(6)可得:

J=()×ctgα×sinβ 式(7)

因此,当α>90°时,J值为负,则说明装配时导叶片与隔板外环之间有间隙,间隙值为|J|;当α<90°时,J值为正,则说明装配时导叶片与隔板外环之间有重叠干涉,重叠干涉区宽度为J。并且|J|随着|α-90°|以及L和β(β<90°)的增大而增大。

3 结论

本文以某机组直焊式隔板导叶片为对象,分析了装配间隙(或干涉量)J、导叶片理论大径D、导叶片实际大径D1、导叶片的弯曲度L、出汽边倾角α以及叶顶子午面扩张角β(0°<β<90°)之间的定量关系,最终得出以下结论:

(1)当出汽边倾角α>90°时,导叶片的实际大径D1>理论大径D,如果此时按理论大径D的圆筒体为基准进行导叶片大端的加工,会导致导叶片长度变短,导叶片与外环之间会产生装配间隙,间隙值J随L、α和β值的增大而增大。

(2)当出汽边倾角α<90°时,导叶片的实际大径D1<理论大径D,如果此时按理论大径D的圆筒体位基准进行导叶片大端的加工,会导致导叶片长度变长,导叶片与外环之间会产生装配干涉,干涉量J随L和β值的增大而增大,并随α值的增大而减小。

(3)仅当α=90°或β=0或L=0时,导叶片实际大径D1才与理论大径D相等。

根据上述结论,导叶片制造方可根据J值是否在导叶片的制造公差范围内,来确定是否可按理论大径为基准,简化导叶片端部的加工。

参考文献:

[1]火力发电设备技术手册[M].机械工业出版,2007.

[2]贾治.汽轮机叶片的焊接工艺[J].科技创新与应用,2014(04):90.

[3]苏文杰.浅析汽轮机断叶片的监测判断[J].科技创新与应用,2014(34):113.endprint