基于BIM技术的型钢混凝土结构施工优化研究应用

任泽民,吕超,乔金丽,孔令川

(河北工业大学土木与交通学院,天津300401)

基于BIM技术的型钢混凝土结构施工优化研究应用

任泽民,吕超,乔金丽,孔令川

(河北工业大学土木与交通学院,天津300401)

分析了BIM技术相较型钢混凝土传统施工方法的优点.提出了基于BIM技术的型钢混凝土施工优化流程,利用BIM技术建立直观形象的三维模型,对结构重要部位进行钢筋碰撞检查,找出碰撞原因,给出解决方案.详细描述了通过BIM技术解决型钢混凝土结构复杂节点钢筋布置具体过程及优势.解决了实际工程中型钢混凝土结构复杂节点的钢筋布置这一施工难点.

BIM技术;型钢混凝土;钢筋碰撞;3D建模;优化施工

0 前言

型钢混凝土结构是近年来被广泛采用的结构形式,与钢筋混凝土结构相比承载力大、刚度大、抗震性能好,又比钢结构具有更好的防火性和稳定性.但型钢混凝土结构在施工中经常会遇到型钢梁柱节点区域钢筋与型钢发生碰撞的问题,这一问题的存在,使得型钢混凝土梁柱节点处的钢筋绑扎和锚固变得十分困难,进一步影响梁柱节点处的混凝土浇筑,进而对整个型钢混凝土梁柱节点安全性产生负面影响[1].

在具体施工过程中,设计图纸检查工作量大,施工交底困难多.设计方出具的施工图纸由于专业划分不同,设计人员素质参差不齐,存在大量各专业图纸相互矛盾、匹配不上的问题.进行人工图纸校验和碰撞检查工作费时费力.同时随着建筑造型和结构越来越复杂,期望施工周期越来越短,因此对于建筑施工的协调管理和技术交底要求越来越高.而一些复杂结构的施工难度高,施工交底困难大,传统形式的技术交底面临诸多难题.这2个问题会导致施工进度滞后,施工成本增加,也给工程质量安全带来巨大隐患,不利于工程项目的管理[2].

基于BIM技术强大的三维设计功能和模拟功能,具有三维可视化、协同性和信息可提取性的特点.在型钢混凝土施工中引入BIM技术,建立三维模型,运用相关软件进行碰撞检查,优化施工方案[3].三维环境下进行碰撞检查可以快捷明了的发现节点中的碰撞问题,提前全面的反应出施工设计的问题,可以节省人工检查图纸时间并提高准确率.施工人员不用再翻阅海量的施工图纸,只要打开定时维护的三维模型就能进行施工方案讨论和优化,同时在BIM模式下进行虚拟施工指导,直接使用三维模型进行交底,降低施工交底难度,直观简洁、省时省力[4].本文分析型钢混凝土施工中的难点,结合BIM技术的特点提出基于BIM的型钢混凝土施工优化流程.在工程实例中利用BIM三维建模软件,对型钢梁柱节点进行三维建模及施工模拟,提前发现施工过程中会发生的钢筋型钢碰撞问题,对型钢节点进行深化设计和施工优化,提出解决方案,方便施工.

1 BIM技术概述

BIM英文全称Building Information Model,意为建筑信息模型,其含义为利用创建的数字化模型对建设项目从设计到建造再到运营的全生命周期进行管理的理念、方法、技术和过程.BIM技术应用于施工优化的优势主要在于以下3点:1)可视化.BIM的可视化优势体现在能够将传统抽象的二维图纸及工程信息转化为形象具体的三维模型、视频、图表、图像等形式形象直观的展现在人们面前.从而达到由抽象到直观、深入浅出的目的.2)风险预警.二维设计中由于其本身设计手段的局限,错漏碰缺在所难免.通过BIM技术在计算机上完成碰撞检查、4D模拟施工等工作,提前发现设计中的问题和今后施工中可能遇到的问题,以便主动采取措施规避风险,将问题和风险尽量控制在项目前期,减少对后面的影响[5].3)可模拟性和可出图性.BIM不仅可以模拟设计出建筑物模型,更重要是可以进行4D模拟施工,根据施工组织设计来模拟实际施工,确定合理施工方案.还可以自动生成常用的建筑设图纸及构件加工图纸,碰撞检查、检测报告和改进方案等文件.

2 基于BIM的型钢混凝土施工优化

由于结构的形态日趋复杂,越来越多的工程钢筋节点处非常密集,施工有比较大的难度,同时不少设计采用型钢混凝土的结构形式,在本已密集的钢筋工程中加入了尺寸比较大的型钢,带来了新的矛盾[6].通常表现如下:1)型钢与箍筋之间的矛盾,大量的箍筋需要在型钢上留孔或焊接;2)型钢柱与混凝土梁接头部位钢筋的连接形式较为复杂,需要通过焊接、架设连接板或者贯通等方式来完成连接[7];3)多个构件相交之处钢筋较为密集,多层钢筋重叠,钢筋本身的标高控制及施工有着很大的难度.

利用BIM技术可以给施工单位一种很好的手段来与项目其他参与方进行交流,共同解决以上问题.采用BIM技术对型钢混凝土复杂节点进行施工优化设计,提前对重要部位的安装进行动态演示、施工方案预演和比选,实现三维指导施工,从而更加直观化地传达施工意图,避免二次返工.

1)运用Revit、Tekla等软件根据图纸进行三维实体建模,直观表达构件尺寸、位置、配筋情况等施工信息.

2)用Naviswork等工具进行碰撞检测,根据检测报告,在模型中调整钢筋和型钢,做出优化方案.还应根据施工现场情况和规范进行施工方案比选,选出最优解决方案.

3)运用模拟施工功能进行工序模拟和施工交底,可制作三维施工模拟和技术交底动画在技术交底会议上演示,最后可生成图纸指导施工.

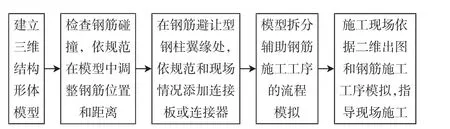

基于BIM技术型钢混凝土施工优化的流程如图1.

图1 基于BIM技术型钢混凝土施工优化流程图Fig.1 The flow chart of construction optimization of steel reinforced concrete based on BIM

3 工程实例

3.1 工程概况

某大学机械、材料学院教学实验楼,总建筑面积34 970.2 m2,地下1层,地上5层,为框架剪力墙结构.建筑高度最高处23.75 m,首层层高5.7 m,2~5层层高4.2 m,型钢设置范围为1~5层,其中标高18.25 m以上设置为钢桁架.钢梁采用焊接H型钢,材质为Q235B.根据原设计图纸,利用BIM三维建模软件对型钢混凝土结构进行三维建模分析,尤其对型钢梁柱节点施工进行必要的施工优化,确保施工可行性.

3.2 工程实例技术难点

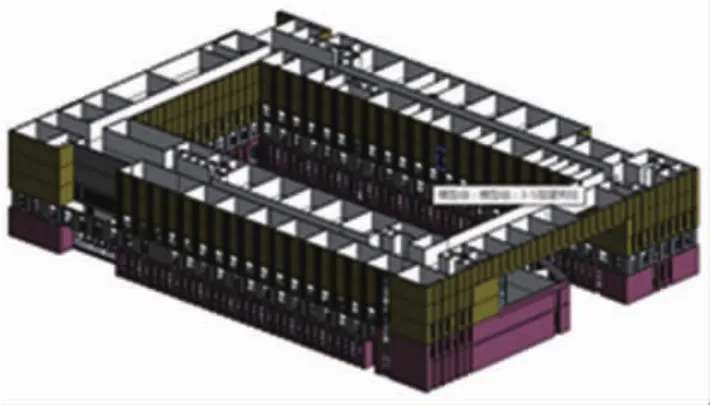

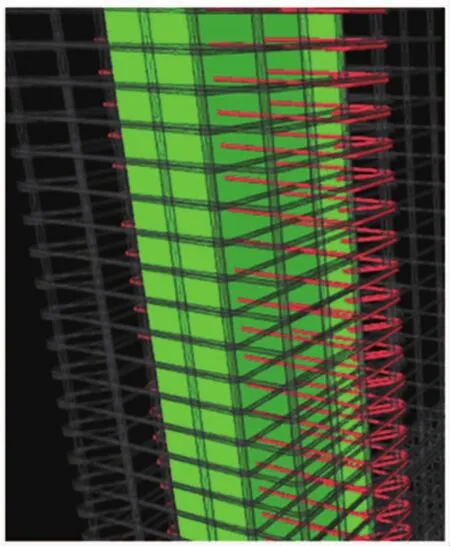

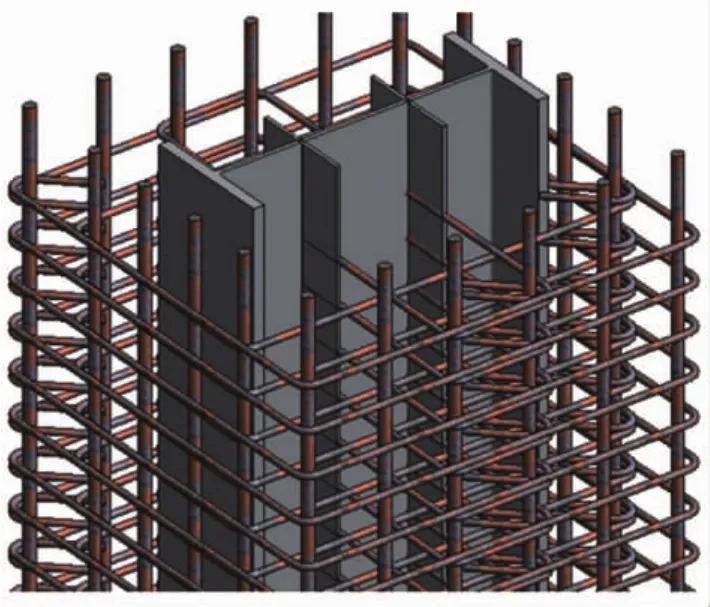

工程结构体系大,结构节点复杂,尤其是型钢混凝土节点处钢筋密集,钢筋与型钢之间的碰撞问题,框架柱箍筋的就位及梁受力筋与型钢的连接是型钢混凝土施工的技术难点.为了型钢混凝土结构复杂节点能够顺利施工,项目部决定采用BIM技术辅助和优化施工.运用BIM技术将复杂繁琐的节点构造图转化为三维可视模型,并且运用软件对钢筋节点施工过程进行模拟施工,做到先模拟后施工(图2为工程整体建模效果).

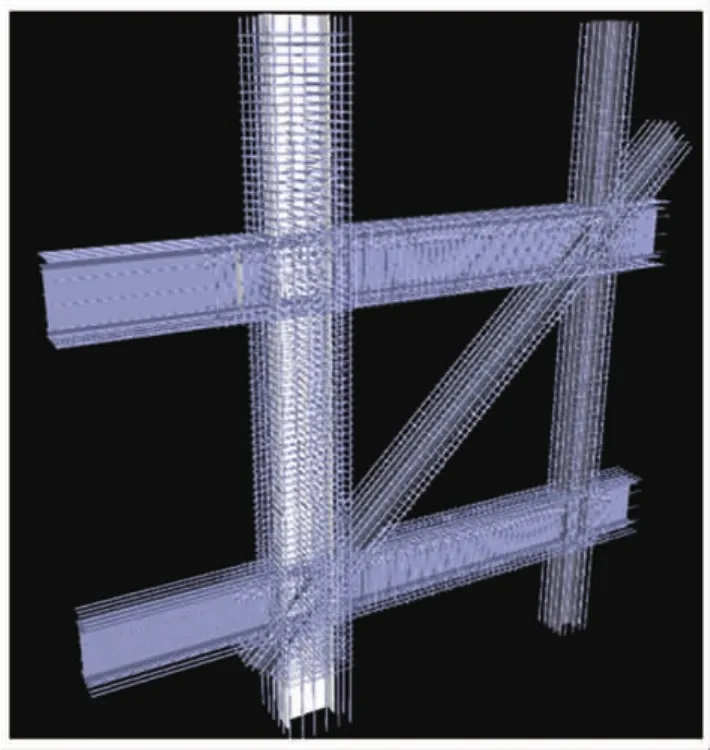

通过三维实体建模发现,节点处钢筋密集,穿插复杂,具体施工难点主要包括:

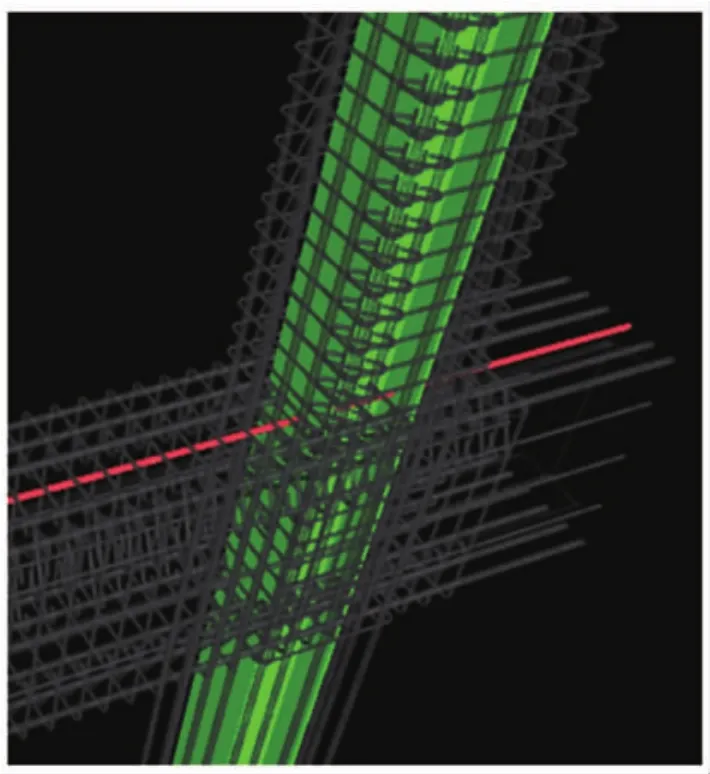

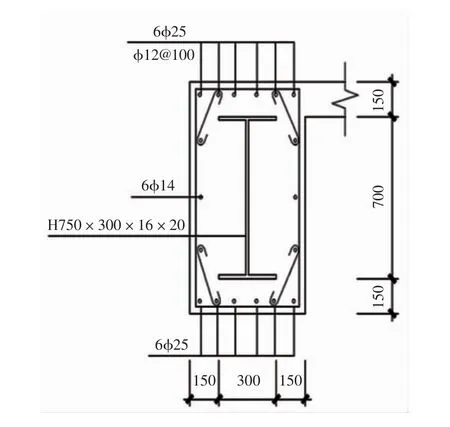

1)型钢箍筋施工:型钢混凝土柱采用四肢箍,型钢截面为700×300,中间的箍筋均与型钢相碰撞.型钢与箍筋之间的矛盾,大量的箍筋要在型钢上留孔或焊接.

2)梁柱节点处钢筋施工:梁柱节点处钢筋密集穿插复杂,梁柱箍筋加密区交汇同时与型钢位置产生碰撞.型钢柱与混凝土梁接头部位钢筋的连接形式较为复杂,需要通过焊接、架设连接板或者贯通的方法来连接.

3)多个构件相交之处钢筋密集,多层钢筋重叠,钢筋本身的标高控制及施工有很大难处.

图2 建模效果Fig.2 Modeling effect

3.3 BIM三维实体建模

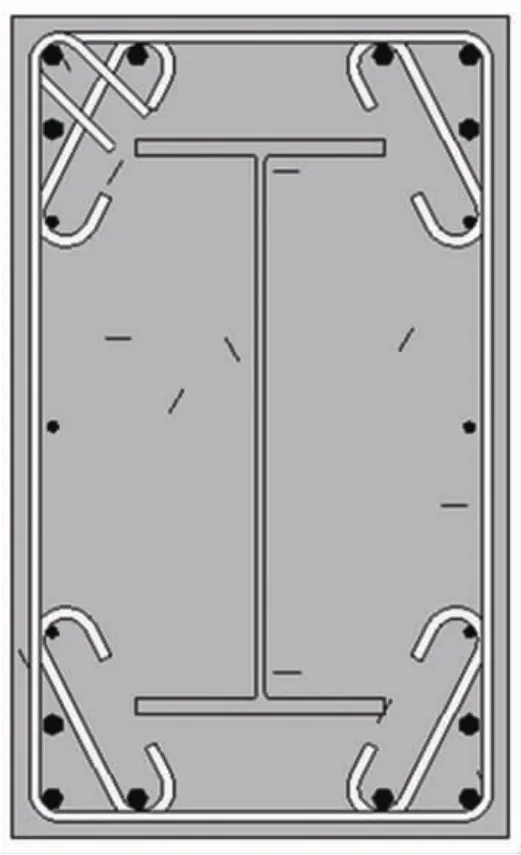

利用BIM三维实体建模软件,建立型钢混凝土关键节点的三维实体模型.可以实现:1)三维多角度直观显示节点情况;2)准确显示钢筋型号及位置,方便现场施工;3)进行多层次钢筋碰撞检查;4)直接给出钢筋用量,一目了然,方便快捷;5)可以使结构设计和施工对接.

3.4 施工优化方案

3.4.1 梁上下主筋优化

原设计图纸型钢梁柱节点中,梁截面主筋配筋为6Φ25,在BIM三维模型中可发现梁主筋与型钢柱翼缘板有碰撞冲突(如图4),经与设计单位进行沟通,在满足设计要求的前提下,调整最内侧主筋位置,将最内侧的两根钢筋位置下移,重新调整钢筋间距,以方便梁主筋与型钢柱的连接(如图5、图6).在型钢柱的翼缘上焊接钢连接板,解决主筋无法穿过的问题.钢连接板平行于钢筋与型钢柱翼缘垂直放置.保证梁钢筋能正常绑扎锚固的同时确保了型钢柱截面的完整性,不会降低型钢的强度和刚度.参照三维模型,确定连接板焊接位置和构件尺寸,保证施工质量和施工进度.

3.4.2 型钢柱箍筋配筋优化

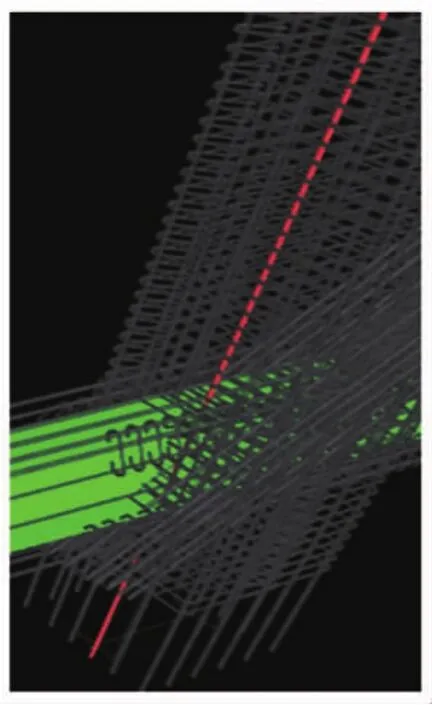

图3 钢桁架模型Fig.3 Steel truss modeling

图4 碰撞显示Fig.4 Collision display

根据BIM三维模型可知,型钢柱箍筋与型钢柱腹板碰撞(如图7),无法穿过腹板完成绑扎.因箍筋数量众多,无法在型钢腹板开孔让钢筋穿过,因为在型钢截面开孔过多会大大降低型钢的整体刚度,需进行加固补强处理无法保证施工进度和质量[8-10].因此选取一种尽量少穿型钢柱的布置方式,即在柱型钢上设置加劲板(如图8),将对称箍筋改为插口箍筋,再将箍筋焊接在加劲板上.该方式既能满足设计对于配箍率的要求,又能方便指导施工.

图5 梁原配筋图Fig.5 Former beam reinforcing bars

图6 优化后梁配筋图Fig.6 Optimized beam reinforcing bars

图7 柱箍筋与型钢碰撞Fig.7 Collision display

图8 加劲板优化Fig.8 Optimized stiffening plate

3.4.3 梁柱节点位置钢筋优化

型钢柱竖向钢筋与梁型钢碰撞(如图9、图10),将钢筋在碰撞位置断开,在型钢上下翼缘板上焊接一个垂直于翼缘板的连接钢板,再将钢筋与钢板焊接.对于梁柱节点区,由于箍筋的净间距不足,需增大梁柱节点区域的箍筋设计间距.适当减少箍筋数量,以柱箍筋为主,减少梁箍筋;梁和细柱中的拉筋不进入节点处.箍筋多做成90°弯钩焊成封闭箍筋.与翼缘板相遇的梁筋,梁受力筋与连接钢板相焊.根据梁筋的排布位置,确定连接钢板的标高方向和尺寸,从而确定梁筋的焊接位置.

3.4.4 混凝土浇筑

在型钢柱的混凝土施工中,整体钢筋数量多且密集,混凝土浇筑不能一次成型,所以分为3次浇筑,第1次浇筑下层梁及下平板,第2次浇筑立柱及斜撑,第3次浇筑上层梁和上平板.由于型钢混凝土梁柱节点位置钢筋密集,内部钢筋情况复杂,浇捣混凝土前要提前确定振捣位置,保证振捣棒能够抵达有效部位充分振捣.注意浇筑顺序,在先浇的柱混凝土初凝前浇捣梁板混凝土,梁板混凝土要在初凝前再振捣一次.采用了此种方式进行了普通混凝土的浇筑及振捣,效果良好.

图9 梁柱节点处箍筋碰撞Fig.9 Collision display

图10 柱纵筋与梁型钢碰撞Fig.10 Collision display

4 结论

1)介绍分析BIM技术特点和应用于型钢混凝土施工优化的适用性,提出了基于BIM技术的型钢混凝土施工优化方法和流程.

2)利用此方法在工程实例中成功运用,对型钢混凝土结构梁柱节点优化钢筋布置,并采用合理的连接处理方法,解决型钢与钢筋碰撞问题,减少型钢梁柱节点钢筋绑扎的工作难度;同时增加梁柱节点间混凝土浇筑空间,优化混凝土浇注方式,提高混凝土浇筑质量,节约工期,保证工程质量和施工进度.

3)工程实践证明BIM技术能提高型钢混凝土等复杂工程的施工效率和施工质量,BIM技术将大大推动数字化施工、精细化施工的发展进程,在工程建设中应该加以推广.

[1]崔伟锋.基于BIM对型钢混凝土梁柱节点施工优化[J].广东土木与建筑,2016(1):32-33.

[2]刘占省,赵雪锋.BIM技术与施工项目管理[M].北京:中国电力出版社,2015:100-103.

[3]丁烈云.BIM应用·施工[M].上海:同济大学出版社,2015:70-75.

[4]江宇冠.BIM技术在某工程复杂节点钢筋设计中的应用[J].施工技术,2013,42(24):93-95.

[5]吴子昊.BIM技术在建筑施工进程中的碰撞研究[D].武汉:武汉科技大学,2013:19-20.

[6]杨震卿.BIM技术在超高层建筑工程深化设计中的应用[J].建筑技术,2014,45(2):115-118.

[7]陈丽华,李爱群.型钢混凝土梁柱节点的研究现状[J].工业建筑,2005,35(1):56-57.

[8]陈洋,刘玉彬,赵培霞.型钢混凝土组合结构施工技术[J].建筑技术,2007,38(4):280-282.

[9]混凝土结构施工钢筋排布规则与构造详图:12G901-1[S].中国建筑标准设计研究院.

[10]混凝土结构施工图平面整体表示方法制图规则和构造详图:11G101-1[S].中国建筑标准设计研究院.

[责任编辑 杨屹]

Application Research of Construction Optimization of Steel Reinforced Concrete Based on BIM

Ren Zemin,LÜ Chao,Qiao Jinli,Kong Lingchuan

(College of Civil and Transportation,Hebei University of Technology,Tianjin,300401,China)

The advantages of BIM technology compared with the traditional construction method of steel reinforced concrete are analyzed.The optimization process of steel concrete construction based on BIM technology is put forward.The three-dimensional model of intuitive image is established by using BIM technology and the collision of steel bars is carried out to identify the causes of the collision and give the solution.The process and advantages of solving the layout of the complex steel joint of steel reinforced concrete by BIM technology are described in detail.Thus,the construction difficulties of the layout of complex steel joints of steel reinforced concrete in practical projects are solved.

BIM technology;steel reinforced concrete;steel clash;3D modeling;construction optimization

TU398.9

A

1007-2373(2017)04-0080-05

10.14081/j.cnki.hgdxb.2017.04.014

2017-02-28

任泽民(1964-),男,正高级工程师.通讯作者:乔金丽(1978-),女,副教授,40237614@qq.com.