双工位矿车悬挂焊接变位机的设计与研究

贾超伟+桑运晓+刘同壮

摘 要:本文以矿车悬挂焊接变位机为研究对象,提出了焊接变位机整体的设计方案,完成了主要组件的选型,给出了变位机的总装方案;以摆动转台为例,使用ANSYS Workbench软件对摆动转台进行有限元分析,并对转台进行轻量化设计;将转台的设计优化方法应用到变位机其他零件的设计,进而缩短变位机的设计周期,降低了制造成本。

关键词:矿车悬挂;变位机;机构设计;优化设计;ANSYS Workbench

一、引言

在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成部件[1]。本文根据矿车悬挂焊接工艺要求,首先对变位机进行整体方案设计,然后进行具体化设计,使用ANSYS Workbench软件对关键零件进行优化设计,使其在满足使用要求的基础上达到轻量化。

二、 变位机机构设计

变位机机体由夹具体机构、翻转机构、摆动转台机构、工作台以及安全防护装置组成。工作台平面安装摆动转台机构,转台上两个工位对称安装两套翻转机构,翻转机构完成对夹具体机构的翻转,夹具体机构完成对焊接件的定位夹紧。转台可进行180度循环摆动,从而实现双工位加工。其中对摆动转台机构设计中,为实现转台180度循环摆动,满足双工位加工及焊接工艺精度要求,最终选用伺服电机作为动力装置。传动系统采用大减速比的行星减速机加定轴外啮合齿轮传动的形式,满足了力矩要求,缩短了传动链。传动链为:伺服电机→减速机→定轴外啮合齿轮副→摆动转台。

三、 转台的有限元分析与优化设计

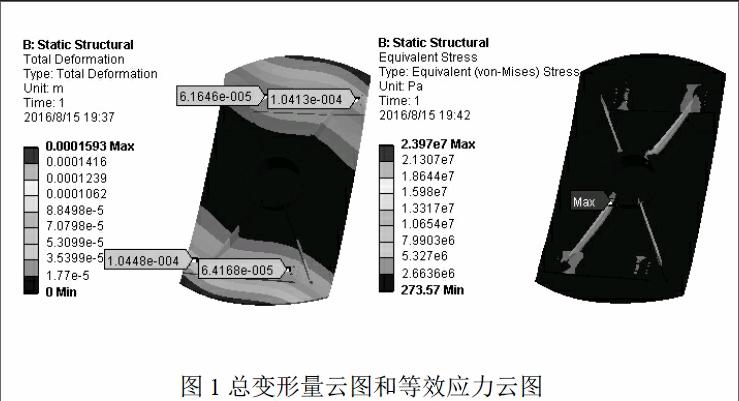

变位机运动零件中,转台体积最大、质量最重,具有较大的转动惯量,作为翻转机构的承载平台,对焊接位置精度影响较大。使用ANSYS Workbench软件对转台进行有限元分析,检验转台是否能都达到使用要求,同时对转台进行优化设计,使其达到最佳设计效果。使用ANSYS Workbench软件的DM模块对转台进行参数化建模。在DS模块中进行参数设置与计算分析,设定材料属性,杨氏弹性模量为2.1E+11Pa,泊松比为0.3;对转台进行网格划分,总节点数为23 343,单元数为11 580;设置求解项【Equivalent Stress】和【Total Deformation】;经计算得出等效应力云图和总变形量云图如图1所示。

图1总变形量云图和等效应力云图

分析结果显示最大等效应力发生在筋板端部,应力值远小于材料的许用应力,满足强度要求;四个安装位置的最大变形量为1.04E-4m,低于焊接允许误差,满足焊接精度要求。该设计方案有较大的优化空间,可对其进行进一步轻量化设计。

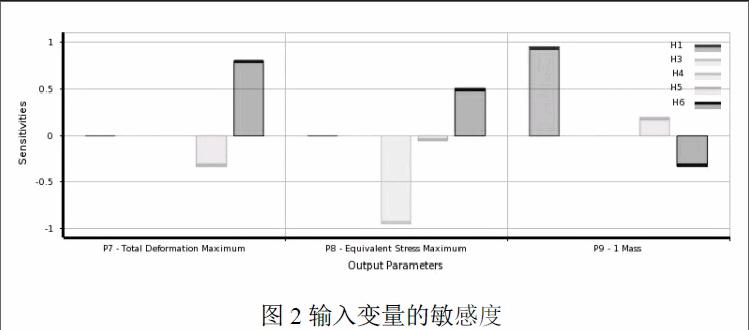

ANSYS Workbench中DX模块能够实现对参数化模型的目标优化。选定图3中的5个尺寸作为优化输入参数,H1为顶板板厚,H3-H6为筋板板厚。设置Equivalent Stress(等效应力)、Total Deformation(总变形量)、Mass(质量)为输出参数及输出参数的目标函数与优化条件。采用MOGA(多目标遗传算法)对转台进行多目标优化。

通过分析输入变量的敏感度图可以清晰地了解输入变量对目标函数的敏感程度,如图2所示。H5和H6对总变形量影响较大,增大H5有利于减少总变形量;H3和H6对最大等效应力

图2输入变量的敏感度

影响较大,增加H3有利于降低最大等效应力;H1对质量影响较大,减小H1对减轻质量影响较明显。

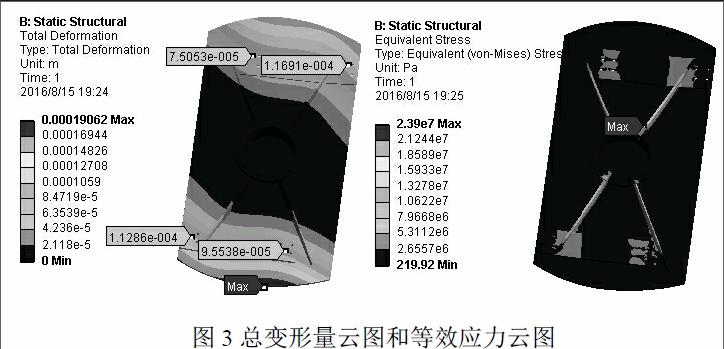

通过计算比较,最终得到三组最优结果,将其作为最优设计值,导入到DS模块中重新计算分析,得到转台优化后的等效应力云图和总变形量云图,如图3所示。

圖3总变形量云图和等效应力云图

优化后的转台最大等效应力基本没有变化,仍然满足强度要求;四个安装位置的总变形量最大值为1.17E-4m,同样满足焊接精度要求;但总质量减轻13%,从而使制造成本降低,转动惯量减少,电机功耗降低。

参考文献:

[1]陈裕川,江维,何奕波.现代机器人焊接变位机的设计准则[J].现代焊接,2011(5):10-17.

[2]李素萍,李永刚.变位机在机器人焊接工作站中的应用[J].机器人技术与应用,2014 (4):33-36.

[3]李海龙,孙登月,谢久明.大型核电工件180°翻转变位设备设计与研究[J].机械设计,2016(4):12-17.