大庆外围低渗透油田集输系统优化

梁 霄

(东北石油大学石油工程学院,黑龙江 大庆 163000)

大庆外围低渗透油田集输系统优化

梁 霄

(东北石油大学石油工程学院,黑龙江 大庆 163000)

目前低渗透油田的开发难度越来越大,新区块单井控制储量低、渗透率低,单井产量低,递减速度快。为了减少工程投资,降低吨油成本,需要在地面建设中对油气集输系统进行优化设计。以大庆外围油田为例,针对低渗透油田的特点,初步确定了单管电热油气混输流程与单管环状掺水油气分输流程两种工艺方案,并分别确定每种方案的设计参数和工艺流程。在此基础上对两种方案的一次性投资、运行费用和土地费用等进行了综合技术经济对比,最终确定单管电热油气混输流程为最优方案。

低渗透油田 油气集输 电热集油流程 优化

国内油田的典型集输流程主要包括:不加热集油流程,加热集油流程,掺热水集油流程,热水伴热集油流程,多井串联集油流程,环形集油流程和简易撬装集油流程。近年来,大庆油田随着周边低产小油田即将投入开发,这些油田或区块分布比较零散,单井产量低,远离老区已建的地面系统,依托条件差,油气输送距离较远[1]。相对于双管或环状掺水、三级布站的老式开发建设模式,采用电热集油管道技术,开发与利用油气混输技术是近年来发展起来的一种高效经济的油田开采方式[2],它利用井口剩余压力或一台油气混输泵代替输液泵和压缩机,通过一条管道将油、气、水混合物直接输送到附近有剩余能力的转油站或脱水站,实现新开发区块不建处理站或转油站,从而简化工艺流程,降低基建投资和管理费用。

1 低渗透油田集输工艺设计基础

为解决工程一次性投资大和运行能耗高的问题,响应中石油股份公司提出的提高井口回压(控制在1.3 MPa),简化工艺流程,控制工程一次性投资和降低吨油成本的要求,结合大庆外围油田开发布井方案,确定了两种工艺方案进行优选。

1.1 单管电热集油流程油气混输工艺

根据开发布井方案,油田北部区块新建油井244口,布置转油站1座(转油站A),工艺流程见图1。

图1 单管电热集油流程油气混输工艺流程

全部油井采用单管电热集油流程。该转油站采用立式油气分离器进行油井产出物的气液分离,分离的部分伴生气作为站内采暖、外输加热炉燃料,多余的气与油井产液经过混输泵增压、加热炉升温后输至放水站。

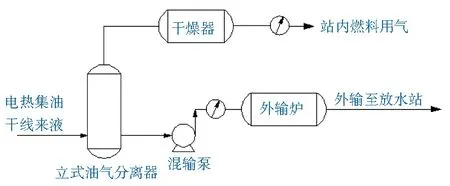

1.1.1 油气混输系统流程(见图2)

站外油井→电加热集油管→站内油阀组汇管→立式油气分离器→外输泵→外输炉→发球筒→气液混输管道→放水站

图2 油气混输系统流程

1.1.2 燃料气流程

立式油气分离器→调压→干燥器→自耗气计量→站内燃料用气。

1.2 单管环状掺水流程油气分输工艺

油田南部区块新建油井206口,布置集油阀组间4座,转油站1座(转油站B),采用单管环状掺水流程油气分输工艺,工艺流程见图3。

图3 单管环状掺水流程油气分输工艺流程

转油站采用就地放水加热回掺工艺。油井产出物经气液分离后,伴生气一部分作为本站采暖、工艺管道伴热、作业区及消防站采暖、站外掺水以及含水油外输加热燃料用气,剩余气与油田产液分输至放水站。工艺流程见图4。

图4 转油站工艺流程

1.2.1 油系统流程

集油阀组间来液→站内阀组汇管→分离加热缓冲沉降组合装置→外输泵→流量计→发球筒→外输油管道→放水站

1.2.2 气系统

分离加热缓冲沉降组合装置→出天然气→流量计→天然气除油器→干燥器→流量计→站内燃料用气→外输气管道

1.2.3 掺水系统

加热分离缓冲沉降组合装置→出含油污水→掺水泵→流量计→掺水阀组→集油阀组间→井口

2 设计参数的选择

来液进站压力:根据《大庆油田地面工程建设设计规定》Q/SYDQ0639-2002的规定,转油站来液进站压力按0.25~0.35 MPa设计。

来液进站温度:原油凝点为32 ℃。根据规定,油井产液进站温度要高于凝固点3~5 ℃,转油站A站外集油系统采用电热管集油流程,来液进站温度按35 ℃设计。转油站B站外集油系统采用单管掺水集油流程,按照初期平均单井产油量1.8 t/d,综合含水率10%,掺水0.25 m3/h计算,集油管道内产液的含水率已达80%以上,进站温度按32 ℃设计。

掺水压力、掺水温度和掺水量:为保证掺水工艺的实现,掺水压力需高于集油环端点井井口的最高回压和管道摩阻损失的和[3],通过计算,出站压力为2.0 MPa较适宜。由PIPEPHASE计算结果得知,由于掺水温度的变化导致掺水量的变化,从而影响到集油系统管道规模大小和站内设备的选择,直接影响到一次性建设投资费用。掺水温度定在70 ℃,掺水量定在0.25 m3/h比较适宜[4]。

油井最高允许回压:根据油气集输设计规范中4.1.3的规定,机械采油井的最高允许回压宜为1.0~1.5 MPa[5]。

外输油出站压力:根据PIPEPHASE计算结果确定,转油站A气液混输最高出站压力按1.3 MPa设计,转油站B外输油出站压力按1.5 MPa设计。

外输油出站温度:转油站A外输油温度根据PIPEPHASE计算最终确定为43 ℃,转油站B来液进分离加热缓冲沉降组合装置处理,升温至掺水所需温度70 ℃,满足管道沿程温降和系统终点进站温度要求。

3 油气集输系统方案比选

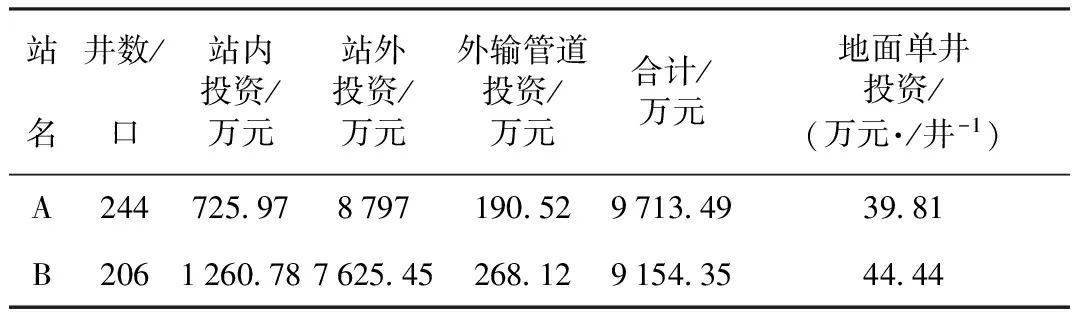

3.1 一次性投资对比

转油站A采用单管支枝状电加热管道集油工艺,与环状掺水流程相比,简化集油工艺,减少站内设备规模及管道数量。电伴热集油流程与环状掺水流程相比,减少阀组间4座,集油管道79.4 km,节省管道60%。

从图5和图6可以得出,若转油站A外输系统按常规的油气分输模式建设,需建两条外输管线,一套输油管线及一条输气管线,不仅投资高,且管理点较多。因此采用了油气混输工艺,减少设备及维护费用,少建一条5.4 km的外输管线,节省一次性投资77.6万元。

图5 油气混输外输系统工艺流程

图6 油气分输外输系统工艺流程

转油站A采用油气混输结合电加热集油流程与转油站B采用油气分输掺水流程一次性投资对比见表1。

表1 一次性投资对比

3.2 运行费用对比

转油站A井口共设电加热器83台,加热功率642 kW。设计加热装机功率1 650 kW。井口回油温度29 ℃,实测耗电量,日平均耗电7 800 kW·h,夏季耗电为冬季的一半,年耗电213.53×104kW·h。

转油站B每口井掺水量按0.25 m3/h,每座阀组件按1.0 m3/h。主要消耗为掺水泵耗电,分离加热缓冲沉降组合装置掺水耗气,掺水日耗电2 160 kW·h,全年运行冬夏两季,各180 d,夏季掺水耗电量为冬季的一半,年耗电59.13×104kW·h,电费32.36万元/a。全年耗气199.84×104m3。站外主要消耗见表2。

表2 站外主要消耗对比

转油站A外输采取混输,平均日耗电1 080 kW·h,年耗电39.42×104kW·h,全年耗气29.2×104m3。

转油站B采取分输,日耗电888 kW·h,年耗电32.41×104kW·h,全年耗气51.1×104m3。站内主要消耗见表3。

表3 站内主要消耗对比

通过表2,3主要消耗对比,转油站A与B相比,单井年节省运行费用0.54万元。

油气混输、电加热集油流程与掺水流程运行费用和十年现值对比见表4。

表4 运行费用与十年现值对比

通过表4运行费用和十年现值对比可以看出,转油站A比B的平均单井投资降低4.63万元,平均单井年运行费用降低0.65万元,降低了27.8%,单井十年现值降低了8.31万元。

3.3 土地费用对比

转油站A与转油站B相比,站外减少阀组间4座,相应减少永久占地1 864 m2,站外减少集油管线79.4 km,相应减少临时占地425 600 m2;站内减少了分离加热缓冲沉降组合装置以及掺水等相关设施,相应减少永久占地2 089 m2,共节省土地费127.62万元。

3.4 管理工作量对比

电热管道有全线加热功能,可以实现集油管道长时间停运后的自解堵。管道上的各组加热线并联在供电电缆上,相互不受干扰,当一组电热线发生故障时,其他各组仍可正常工作。一方面便于管道的连续运行,另一方面便于局部管道维修。因此,电加热管对回油温度的控制相对简单,不像掺水流程需要对掺水量进行精确控制和分配,减少了管理难度;站内减少了分离加热缓冲沉降组合装置以及掺水等相关设施,少建一条外输气管线,可以大幅度减轻工人的劳动强度。

4 结论

(1)枝状电热集油支线接入干线时设截断阀,同时主干线分段设截断阀,当发生故障时,可以分段进行维修,而不需要整个停产。

(2)对于偏远的低渗透油田区块,电热管油气混输技术是建设油气集输系统的发展方向之一。

(3)在新开发小区快附近的已建集中处理站尚有剩余能力,采用长距离多相混输方式可较大幅度简化新区块的集输处理工艺,减小建站规模,降低工程投资。

[1] 陈玉庆.大庆油田原油集输系统能耗分析与能量最优利用研究[D].中国石油大学,2008.

[2] 朱海军.海拉尔油田电热管集油混输工艺[J].油气田地面工程,2013,01:63.

[3] 张宽慧.掺水温度对集油系统能耗损失的影响[J].内蒙古石油化工,2011,06:74-76.

[4] 刘晓燕,毛前军,刘立君,等.大庆外围油田的安全混输温度界限研究[J].科学技术与工程,2009,9(20):6163-6166.

[5] 冯叔初.油气集输与矿场加工[M].北京:中国石油大学出版社,2003,6:7-13.

[5] 靳玲,张本书,苏桂芝,等.相干试验参数的选取[J].断块油气田,2005,12(2):24-27.

(编辑 谢 葵)

Optimization of gathering and transportation system of peripheral oilfield with low permeability in Daqing

Liang Xiao

(CollegeofPetroleumEngineering,NortheastPetroleumUniversity,Daqing163000,China)

At present,the development of peripheral oilfield with low permeability in Daqing are becoming more and more difficult.There are low permeability of oil reservoir,low single well controlled reserves,low single well production,and fast production decline in new blocks.In order to reduce project investment and production cost per ton oil,the design for oil-gas gathering and transferring system need be optimized in surface engineering.Peripheral oilfield in Daqing was taken as an example.According to the features of low permeability oilfield,two kinds of transportation schemes are considered,which are single pipe oil and gas mixing transportation process by electrothermal heating and single pipe ringlike oil and gas separated transportation process by blending water.And then the design parameters and technological process for two kinds of transportation schemes are determined,respectively.On the above base,one-time investment,operating cost and land cost were comprehensively compared in economy and technology.As a result,the single pipe oil and gas mixing transportation process by electrothermal heating was determined as the optimization scheme.

low permeability oilfield;oil-gas gathering and transferring;electrothermal oil gathering proces;optimization

10.16181/j.cnki.fzyqc.2017.01.016

2016-09-30;改回日期:2016-11-16。

梁霄(1992—),女,在读研究生。电话:18645295569,E-mail:2439624184@qq.com。

TE832.1

A