基于碰撞变形能的机械采收蓝莓果实碰撞损伤评估

鲍玉冬,杨 闯,赵彦玲,刘献礼,郭艳玲(. 哈尔滨理工大学机械动力工程学院,哈尔滨 50080;. 东北林业大学机电工程学院,哈尔滨 50040)

基于碰撞变形能的机械采收蓝莓果实碰撞损伤评估

鲍玉冬1,杨 闯1,赵彦玲1,刘献礼1,郭艳玲2

(1. 哈尔滨理工大学机械动力工程学院,哈尔滨 150080;2. 东北林业大学机电工程学院,哈尔滨 150040)

为解决机械采收蓝莓与接果设备碰撞导致果实内部损伤的问题,对果实变形能及其碰撞过程展开研究,以果实储存变形能大小评价其损伤程度。研究了果实下落过程的运动学和接触力学特性,果实损失的机械能转化为变形能,确定影响果实变形能因素,建立碰撞变形量方程。通过有限元仿真技术求解变形量及变形能的理论值。仿真结果表明,果实下落高度和接果板角度是影响变形能的主要因素。最后搭建物理样机进行果实下落碰撞试验,得到变形能试验值与理论值的误差为0.49×10-3J。当蓝莓生长集中区域与蓝莓采收机接果板距离接近600 mm,接果板角度接近15°时,果实碰撞变形能小于0.68×10-3J,果实损伤最少。该研究可以为蓝莓采收机作业参数及其他类似设备研究提供一定的理论依据。关键词:果实;运动学;模型;机械采收;蓝莓;碰撞;变形能;损伤

0 引 言

蓝莓属小浆果,市场需求广阔,其果树种植量逐年提高[1],机械采收蓝莓果实是高效的采收方式,但是机械采收过程中下落的果实与接果装置发生碰撞,碰撞后的果实表面虽然无明显变形,但是内部可能已经损伤,影响鲜果的质量及其后期的贮存,所以蓝莓果实损伤评价不能依据果实外观变化进行判断。目前小浆果果实损伤程度没有评价方法,其机械采收设备使用参数设置没有参考依据,因此研究蓝莓果实的碰撞力学特性,确定蓝莓果实损伤程度评价方法,降低机械采果损伤程度,提高机械采收蓝莓果品质量,成为以蓝莓为代表的小浆果采收设备发展的迫切要求和必然趋势。

果实碰撞研究方面,国内外学者主要对体积相对较大的水果进行研究,如梨、苹果及桃等[2]。吴杰等发现香梨下落时曲率半径较高的胴部比其他部位损伤严重[3-4];Lu等认为苹果损伤程度与下落高度成正比[5];Menesatti等通过对杏、梨、桃和苹果碰撞试验得到果实跌落冲击损伤的抵抗力和跌落损伤高度临界值,建立了桃的跌落损伤预测模型[6-8];Pang等获得了用于苹果分级和损伤评价的方法,苹果的碰撞损伤与储藏温度有关[9];李小昱等认为苹果的损伤体积与下落碰撞过程中吸收的能量有关[10-13];Schoorl等认为果实碰撞过程中吸收能量使得果实发生机械损伤,体积与能量变化成正比[14]。

小浆果碰撞研究方面,通过传感技术研究果实在采收机内部的碰撞特性,只是针对果实碰撞力大小进行研究[15],获得下落高度与碰撞力大小的关系,没有对其碰撞损伤进行分析;应用离散元理论研究果实的平均能耗,提出以能耗分析果实损伤程度[16],但是离散元理论针对大量果实的平均情况进行分析,没有对果实的具体碰撞过程及变形进行研究,也没有提出蓝莓果实损伤评价方法及标准,所以蓝莓果实碰撞方面研究仍处于起步阶段。

蓝莓果实体积相对较小,内部种子极小,呈颗粒状均匀分布在蓝莓果实中央。不同于大体积果实果核单一集中,蓝莓果皮紧紧包裹果肉,果皮碰撞处果肉极易软化损伤,皮下果肉各向同性,这与苹果等体积较大的水果在生物学结构上非常相似,所以本文借鉴体积相对较大的水果碰撞特性理论,结合蓝莓果实生物学特征,提出适用于蓝莓果实的碰撞特性理论。以果实变形能大小评价果实损伤程度,基于能量平衡法对果实下落碰撞运动学及接触力学特性进行研究,分析影响果实变形能的因素,建立变形量方程;应用有限元仿真技术对变形量进行求解,通过变形量确定变形能;通过下落碰撞试验验证理论分析的正确性。研究结果为蓝莓采收机的改进设计及使用提供理论依据和参考数据。

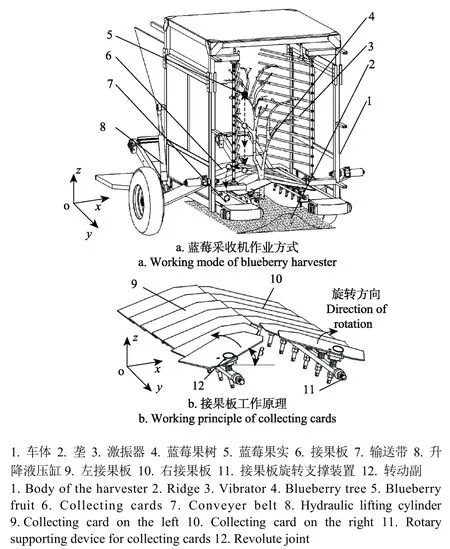

1 机械采收蓝莓工作原理

蓝莓采收机采用龙门式结构,其主要性能参数包括:配套动力为25.8 kW,作业速度为0~26.31km/h,接果板作业宽度为420 mm,适用行距范围为1 220 mm,主要适用于高丛蓝莓果树果实采收。采收机作业方式如图1a所示,采收机作业方向为y轴正方向,车体1采收过程中“骑”着垄2行进,车轮落在垄两侧,通过激振器3激振果树4使果实掉落,高丛蓝莓树高在1 m以上,大量果实生长主要集中在中部以上部位,高区下落的蓝莓果实5与倾斜接果板6发生碰撞,最终被弹落至柔性材料的输送带上,整个过程实现蓝莓果实的机械采收。车体两侧分别装有升降液压缸8,升降范围约为0~400 mm,可调节接果板距离地面的高度。

接果板装置工作原理如图1b所示,工作方向为y轴正方向,左接果板9和右接果板10对称倾斜布置,通过调整底部支撑装置11调整接果板倾斜角度,自然状态下接果板叠加布置使车体底部处于封闭状态,当车体行进时接果板接触到灌木树干,通过转动副12向两侧同时张开,越过果树后恢复至原来位置,保证车体底部始终处于封闭状态。

图1 蓝莓采收机工作原理Fig.1 Working principle of blueberry harvester

2 基于能量平衡的蓝莓果实下落碰撞过程

2.1 蓝莓果实碰撞变形量及变形能关系

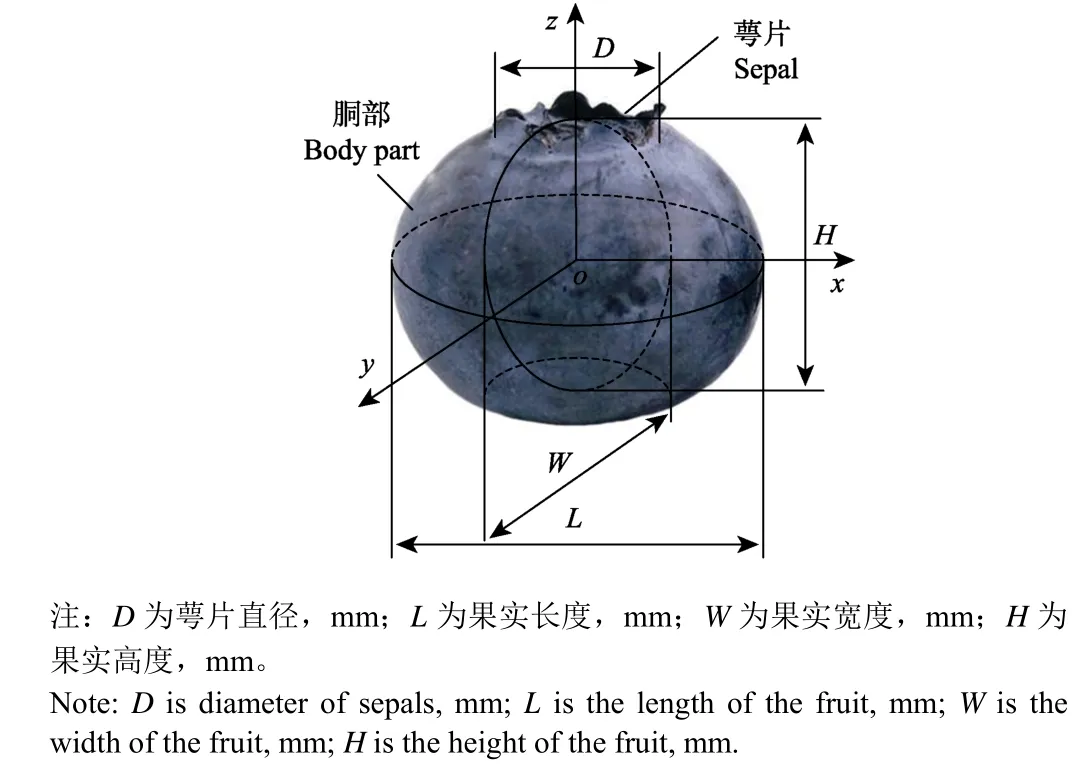

以南京市溧水区所种植的园蓝、梯芙蓝、杰兔优良高丛蓝莓品种为测试对象进行研究。蓝莓果实近似椭球体,测试工具选用基恩士公司生产的VHX-1000超景深数码显微镜测量蓝莓果实的三维尺寸,如图2所示,长L平均为17.50 mm,宽W平均为17.00 mm,高度H平均为14.40 mm,萼片直径D平均为7.50 mm。

各品种之间生物学特性相差不大,果皮表面与果柄连接处存在萼片,果皮具有一定的韧性,果肉粘连在果皮下,果肉具有内压力,使得果实整体具有一定的弹性,可以抵御一定的外界压力。由于内部种子极小,皮下果肉质地均匀,各向同性,所以将果皮和果肉简化为一体进行研究。

图2 蓝莓果实三维尺寸Fig.2 Three dimensional size of blueberry fruit

根据参考文献[16]得果实弹性模量为0.05 MPa,平均质量为0.002 5~0.003 5 kg,根据尺寸参数估算体积为2.24×10-6m3,计算得到果实密度为1.337×103kg/m3;通常水果和蔬菜的泊松比在0.2~0.5之间,取蓝莓果实的泊松比为0.3[16]。

果实与采收机械发生碰撞后,萼片区域会起到缓冲作用[17],使得果实与接果板之间的碰撞力较小,所以分析果实碰撞损伤只研究蓝莓果实胴部球面与接果板的接触碰撞。采用美国Instron公司生产的Instron 5569电子万能试验机对蓝莓果实进行准静态压缩测试,载荷精度为±0.4%。待测果实放置在平面上,采用直径为12 mm的平板压头压缩式样,加载速率为10 mm/min,最大加载位移设定为10 mm。静压位置为果实胴部球面。

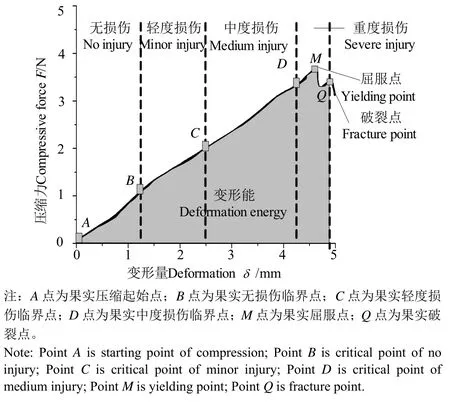

试验获得的变形能曲线如图3所示。设变形能曲线方程为F=F(δ),则

式中δ为果实变形量,mm;E为果实变形能,J;F为变形能曲线方程。

由式(1)可知,压缩力在压缩变形方向所做的功转化为果实变形能,当果实变形能累积到一定值时,果实发生机械损伤。苹果等大果品碰撞研究者认为果实压缩至屈服点时产生的破坏能使得果实发生机械损伤[18]。通过压缩测试发现,在压缩变形未达到屈服点之前,蓝莓果肉受压处已经软化,此时果实已经发生机械损伤,所以压缩测试时,在压缩变形未至屈服点之前,根据各段变形量对应的试验果实,判断其从试验机上取下后受压处的软化程度[19],确定果实的损伤程度。

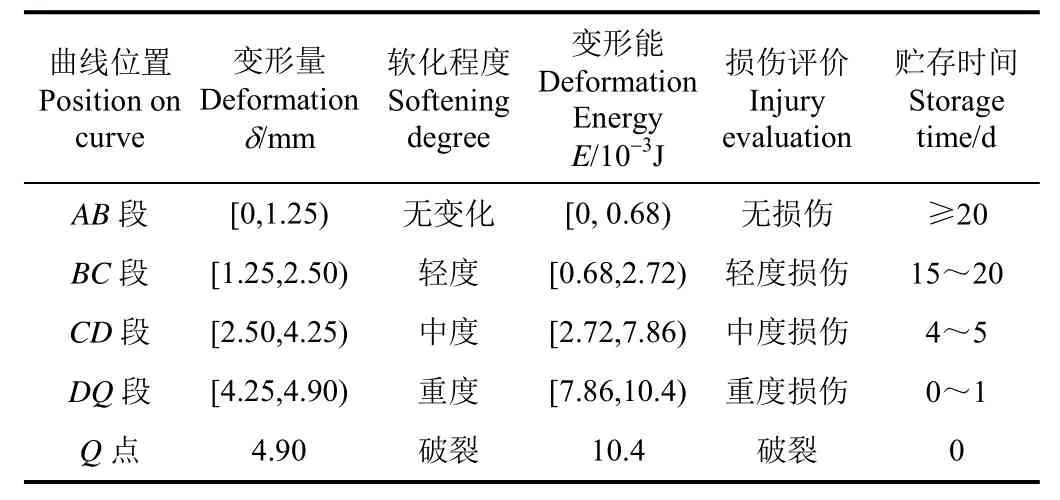

试验发现,压缩曲线AB段,出现了短暂的非线性变化区域,果实胴部曲面受压,并未发生塑性变形,此时认为果实储存的变形能较少,果实无损伤;当压缩至B点后果实发生弹塑性变形,产生机械损伤;曲线BC段果实产生轻度软化,果实发生轻度损伤;压缩至CD段果实产生中度软化,果实发生中度损伤;曲线DQ段,果实产生重度软化,果实发生重度损伤;压缩至破裂点Q时,果实开始出现变形增加且受力急剧变小的现象,说明果肉的微观组织结构受到了破坏,随着微观组织的逐步破坏,果实宏观结构也发生了破坏,果实发生破裂,依据变形能曲线及式(1)得到果实机械损伤评价标准[20],如表1所示。

图3 蓝莓果实变形能曲线Fig.3 Deformation energy curve of blueberry fruit

表1 蓝莓果实机械损伤评价标准Table 1 Mechanical injury evaluation standard of blueberry fruit

2.2 蓝莓果实下落碰撞变形能分析

假设整个下落过程中果实不发生旋转运动,下落过程中只与接果板接触,接触部位为果实胴部球面,果实与接果板发生一次碰撞,且果实与接果板首次碰撞损伤最为严重,果实在接触区域发生不可恢复变形,整个下落过程不计空气阻力。

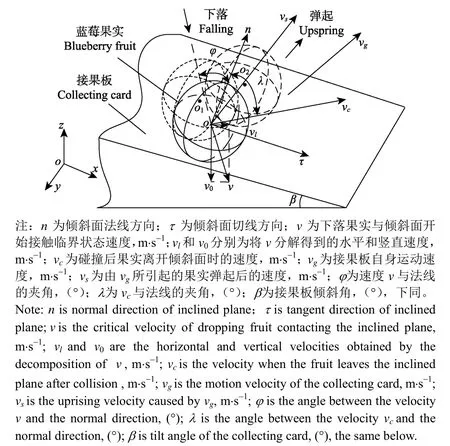

果实下落后与倾斜接果板在碰撞前后的运动分析如图4所示,果实从树枝处分离后与接果板开始接触的临界状态速度为v(m/s),将v分解为水平和竖直的两速度分量分别为lv和0v,速度v与法线的夹角为φ。

设果实由高为h处下落,到达接果板时临界状态势能为0,则式中m为单颗蓝莓果实的质量,kg;0T为下落果实与接果板开始接触临界状态时所具有的动能,J。

图4 蓝莓果实下落碰撞运动分析Fig.4 Collision motion analysis of dropping blueberry fruit

当接果板处于静止状态时,由于碰撞为斜碰撞,碰撞过程中果实在切线τ方向动量守恒,则

式中cv为碰撞后果实离开接果板临界状态时的速度,m/s,φ为速度v与法线的夹角,(°);λ为vc与法线的夹角,(°)。

由于水平方向lv为恒定值,根据蓝莓采收实际情况,果实与枝分离后lv较小,竖直方向果实做匀加速运动,0v较大,所以速度v与0v夹角较小,则0vv≈,φβ≈,有

当接果板发生运动时,再将接果板速度vg引入坐标系中进行分析,速度vg方向所在平面为yoz平面,则由于接果板运动使果实弹起后的速度为vs,由于果实与接果板接触时,一般情况下接果板相对静止,忽略接果板运动时对果实速度的影响,即vg=0,则vs=vc,则

式中1T为碰撞弹起时单颗蓝莓果实的动能,J。

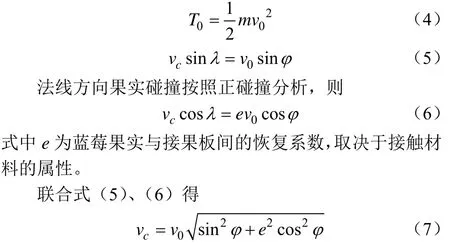

将式(7)带入式(8)中,则

果实的接触碰撞过程是一种能量的传递、转化和消耗的过程,果实与接果板碰撞接触时产生变形,直至变形量最大,然后变形开始逐渐恢复,一部分变形可以恢复,还有一部分变形不可恢复,根据能量平衡原理[21-22],果实与接果板接触前后的机械能损失量转化为果实的内能和变形能,忽略果实的内能,即不考虑果实可恢复变形部分,果实与接果板接触碰撞过程中的机械能损失量全部被果实受压产生的不可恢复变形消耗,果实在接触碰撞过程中储存了变形能,又由于φ≈β,v0=2gh,所以式(11)可以表示为

式中E为果实储存的变形能,J;g为重力加速度,2m/s。

由式(12)可知,当果实与接果板材料一定时,蓝莓果实碰撞后的变形能,即蓝莓果实碰撞损伤程度与它的质量、下落高度及采收机接果板的倾斜角度有关。

2.3 蓝莓果实下落碰撞变形量分析

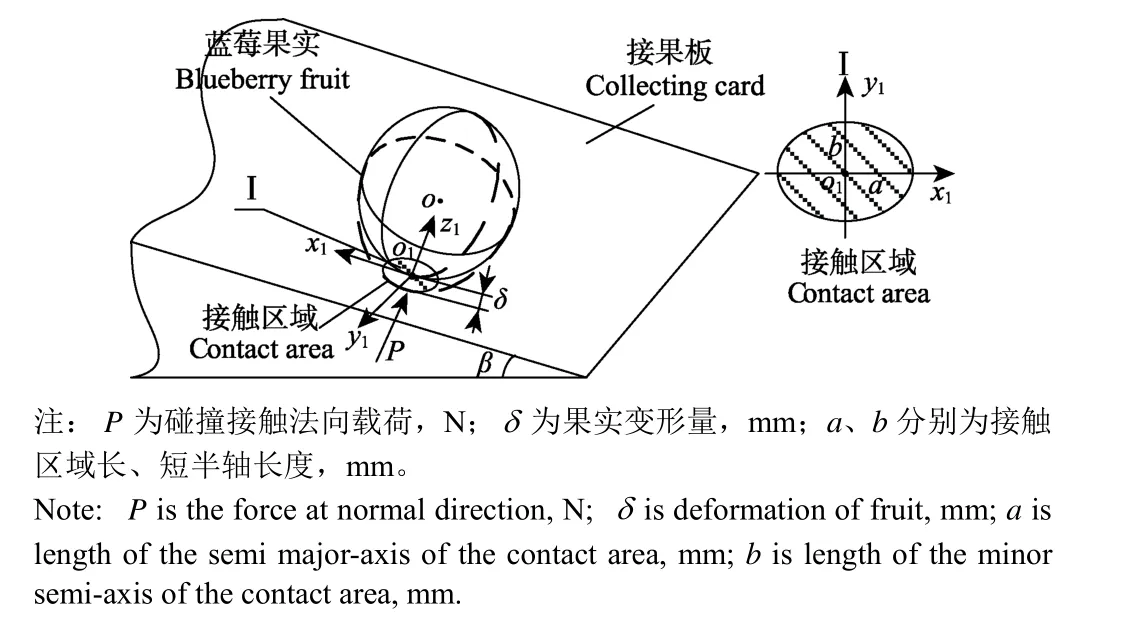

蓝莓果实与接果板的接触碰撞可以等效为球体与平面的接触碰撞,借鉴稻谷接触碰撞的分析,基于Hertz理论[23-24]作如下假设:忽略下落过程中果实的旋转运动及果实与接果板之间的摩擦,碰撞变形远小于果实的尺寸,果实胴部球面中央与接果板接触,接触由点逐渐形成面,接触点附近的表面二阶连续,接触区域为椭圆形,接触区域附近视为弹性半空间,蓝莓果实简化为均匀、各向同性椭球体。设接触过程中接触面法向最大变形近似为果实受压残余不可恢复变形。

在Hertz接触中,半径分别为1R和2R(mm)两球体接触时,等效半径R(mm)可表示为

由于接果板为平面,则式(13)中R2→∞,设蓝莓果实胴部球面与接果板发生碰撞,以果实长L作为直径,则R=,则等效半径R(mm)可表示为

1

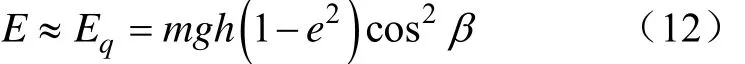

如图5所示,果实接触过程中受到的法向载荷为P,在接触位置发生不可逆微小变形,倾斜面法向方向上变形量为δ,接触面为椭圆形,长半轴沿x1轴方向,短半轴沿y1轴方向。

图5 蓝莓果实与接果板接触碰撞Fig.5 Contact collision between blueberry fruit and collecting card

接触区域的椭圆形边界方程为

式中A为接触区域椭圆形面积,2mm,a、b分别为接触区域长、短半轴长度,mm。

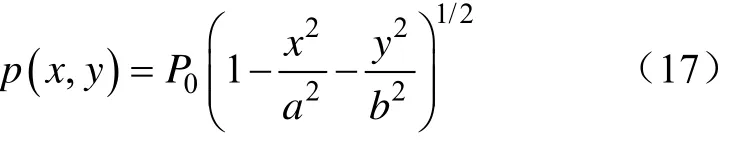

根据Hertz理论,接触压力分布函数为

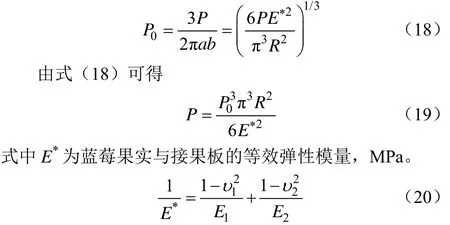

式中0P为椭圆接触区域最大接触应力,MPa;x、y为接触区域内点的横纵坐标值,mm。

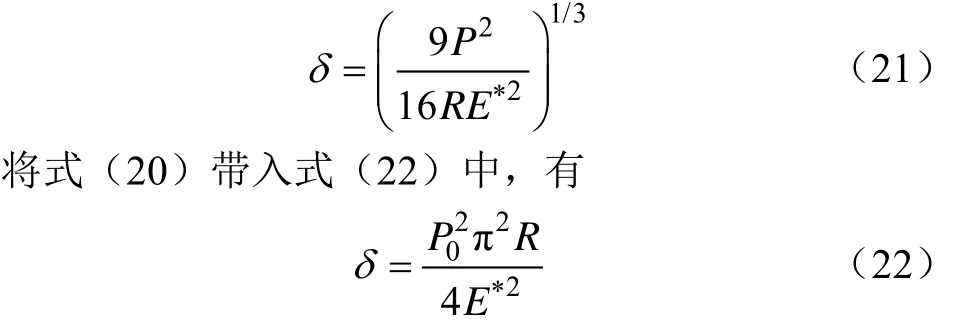

式中1υ为蓝莓果实的泊松比;2υ为接果板(铝板)材料的泊松比;1E为蓝莓果实的弹性模量,MPa;2E为接果板(铝板)材料的弹性模量,MPa。

椭球体与平面在接触法线方向上的变形量为

式(22)为果实接触区受压变形量方程,通过测量计算可以确定接触等效半径R及等效弹性模量E*。若能通过蓝莓果实模型有限元仿真求得果实碰撞最大接触应力0P,即可确定碰撞变形量δ。

3 蓝莓果实碰撞仿真求解及试验验证

3.1 碰撞方案设计

选取接果板倾斜角度、果实下落高度及果实质量为试验因素。接果板具有倾斜角度可以保证果实下落碰撞后落入两侧的输送带上,但是接果板角度的增加会增加划伤灌木枝的可能性,所以安装蓝莓采收机接果板倾斜角度范围一般为10°~15°,选择3个水平分别为10°、12°和15°进行测试。

果实距离接果板的高度指的是果实集中区域距离接果板的高度,参考采收车升降可调节范围0~400 mm,所以选取3个高度水平进行测试,分别为600、800和1 000 mm;根据高丛蓝莓的平均质量,选取3个质量水平进行测试,分别为0.002 5、0.003 0和0.003 5 kg。综上分析,设接果板倾斜角度、果实下落高度及果实质量分别为试验因素A、B、C,每个因素3个水平,则碰撞正交试验参数设计方案,如表2所示。

表2 碰撞正交试验参数设计方案Table 2 Parameter design program of orthogonal collision test

3.2 蓝莓果实碰撞变形量仿真求解

在ANSYS Workbench 16.0软件中,根据试验方案,分别建立0.002 5、0.003 0和0.003 5 kg质量的蓝莓果实模型[25-26],模型参数如表3所示,建立接果板模型,材料设置为铝板。

表3 蓝莓果实模型参数Table 3 Parameters of blueberry fruit model

对蓝莓模型进行网格划分,划分的网格形式和网格质量对计算精度和计算规模将产生直接影响[27-28]。因为六面体网格计算比四面体网格更容易收敛,且同样尺寸的网格,六面体网格数量更少,计算时间更短,由于蓝莓模型为规则椭球体,结构简单,所以选择质量更高的六面体网格,蓝莓果实由218 938个节点、210 091个单元组成,得到蓝莓果实与接果板碰撞的有限元模型如图6所示。

通过显式动力学(explicit dynamics)模块对果实与接果板碰撞过程进行仿真,按照表2试验参数方案,将接果板设置为以一定角度倾斜固定。方案中果实下落高度较高,导致仿真计算时间过长,运算量过大,计算结果不收敛,影响结果精度,所以将果实自由落体与接果板碰撞过程等效为果实在距离接果板较近位置时以一定初速度使其胴部球面与接果板碰撞,确定较近位置的高度,将从试验规定的下落高度处自由下落至所选取的较近位置处时果实的速度作为初速度,方向为果实重力加速度方向。

图6 蓝莓果实与接果板碰撞有限元模型Fig.6 Finite element model of blueberry fruit collides with collecting card

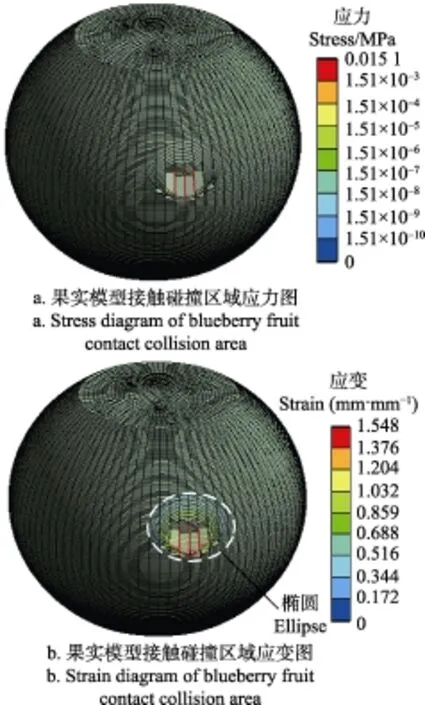

仿真获得试验编号1条件下果实模型接触碰撞区域应力、应变图,如图7所示,依据此方法获得试验编号2~9组试验条件下应力、应变图。

图7 试验编号1的蓝莓果实接触区域应力应变图Fig.7 Stress and strain diagrams of blueberry fruit contact area of test number 1

通过应力图可以确定果实碰撞最大应力值P0,通过应变图观察变形区域形状。根据果实的平均长度L= 17.5 mm,由式(13)、(14)得到蓝莓果实与接果板接触等效半径R=8.75 mm。果实与接果板的参数为υ1=0.3, υ2=0.34,E1=0.05MPa ,E2=6.8×104MPa,由式(20)得等效弹性模量E*=1=0.05 MPa。

将上述参数带入到式(22)中,分别计算9组果实接触碰撞仿真变形量理论值δ。依据δ大小,通过图3及式(1),确定0~δ段蓝莓果实模型储存的变形能理论值E,依据蓝莓果实机械损伤评价标准判断其损伤程度,如表4所示。

表4 果实碰撞仿真数据分析Table 4 Data analysis of fruit collision simulation

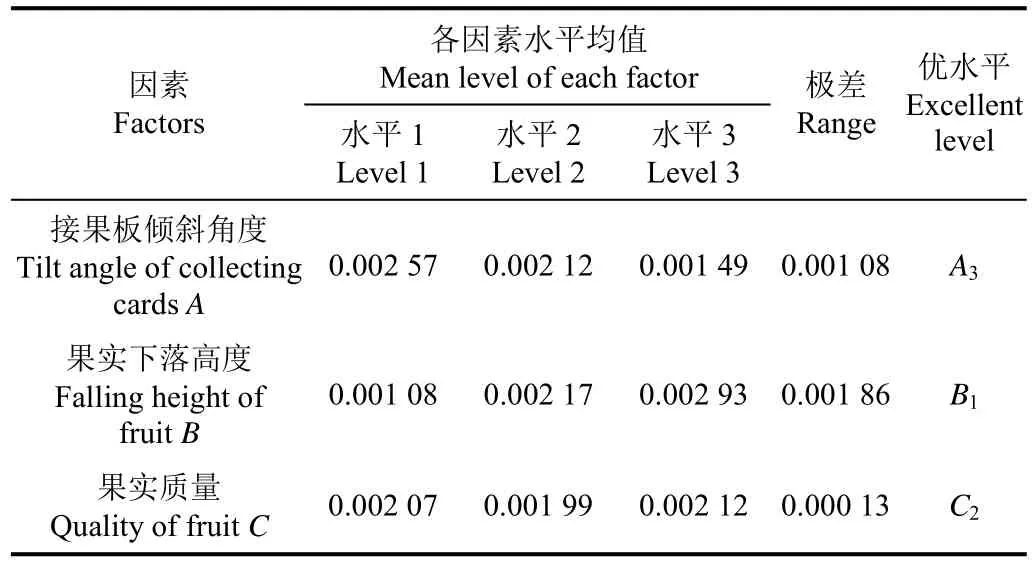

通过观察9组果实模型的应变图可知,果实碰撞接触变形区域形状近似为椭圆形,与理论研究中假设一致;对获得的变形能数据进行极差分析,如表5所示,变形能越小,果实损伤程度越小,所以因素最优组合为A3B1C2,因素对变形能影响主次顺序依次是果实下落高度、接果板倾斜角度及果实质量。

表5 变形能极差分析Table 5 Range analysis of deformation energy

随着接果板倾斜角度增加,果实碰撞后变形能下降,随着果实下落高度增加,果实碰撞后变形能升高,果实质量变化对果实变形能的影响无明显规律,实际采收过程中,果实的质量是不可以控制的,同一品种果实质量生长具有普遍一致性,不考虑过重、过轻果实的碰撞损伤,而且果实质量变化所对应的变形能极差值小,对变形能的影响也相对较小,所以影响果实碰撞变形能的主要因素为果实下落高度和接果板倾斜角度。

3.3 蓝莓果实碰撞试验及验证

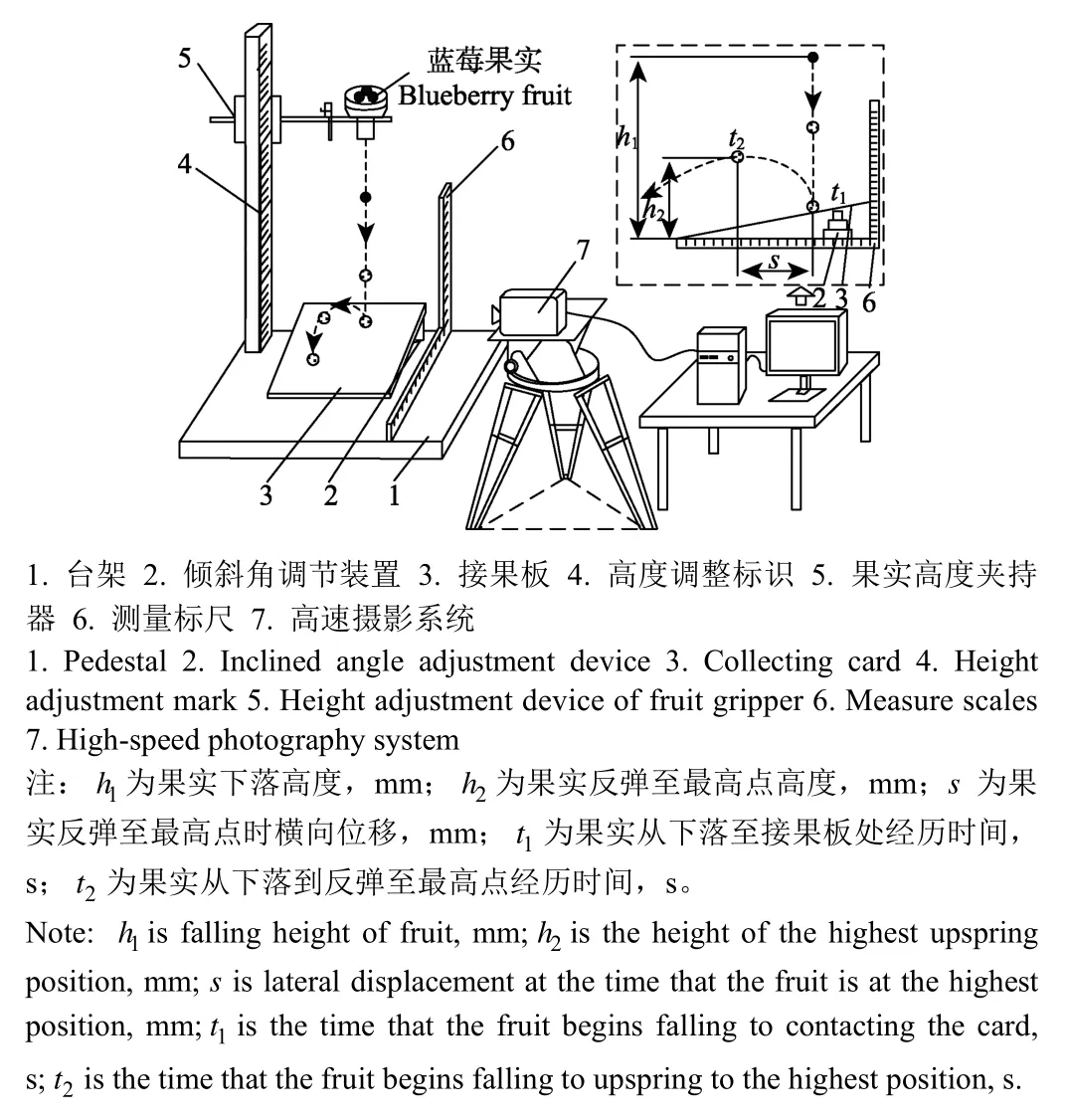

为测试蓝莓果实下落轨迹及碰撞过程,并通过测量果实运动过程中关键参数获得果实碰撞变形能,设计蓝莓果实碰撞试验台,该试验台主要由台架、果实高度夹持器、测量标尺、接果板、倾斜角调节装置及高速摄影系统组成[29],如图8所示。

图8 蓝莓果实碰撞试验台Fig.8 Test-bed for blueberry fruit collision

根据表2碰撞方案设计要求,设置果实夹持高度及接果板倾斜角度,大量筛选质量符合要求的蓝莓果实,测试果实由蓝莓种植基地提供,品种选取园蓝,果实长L为17.00~18.00 mm,宽W为16.50~18.50 mm,高H为14.00~15.00 mm,果实质量在0.002 5~0.003 5 kg范围内,纯手工采收,果实形态均匀,外观无损伤及挤压凹陷,果霜均匀厚重,保鲜条件完好,贮存时间较短,试验过程中选取果实胴部发生碰撞的试验蓝莓果实进行分析,每组试验取5个符合要求的蓝莓果实试验值的平均值作为试验结果。高速摄影系统拍摄设置为240帧/s、每个蓝莓下落过程平均拍摄时长为350 ms。

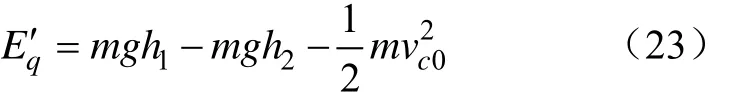

由图8可知,使用高度夹持器调整果实从1h下落,与接果板碰撞后会发生反弹,记录果实反弹到最高点的高度2h和果实反弹至最高位置时的横向位移s,果实从开始下落至接果板的时间1t和果实从下落反弹到最高点时的时间2t,则果实损失的能量试验值为

式中qE′为果实碰撞损失的机械能试验值,J;m为果实质量,kg;1h为果实下落高度,mm;2h为果实反弹高度,mm;0cv为果实弹起时刻速度水平分量,mm/s;g为重力加速度,2

m/s。

式中果实反弹至最高位置时的横向位移s,mm;1t为果实从下落至接果板的时间,s;t2为果实从下落至反弹到最高点的时间,s。

通过高速摄影系统得到果实下落碰撞过程如图9所示,图9 a~c为果实下落第一次碰撞变形过程;d、e为果实第一次反弹至最高点过程;f、g为第二次下落碰撞变形过程;h、i为果实第二次反弹至最高点过程。

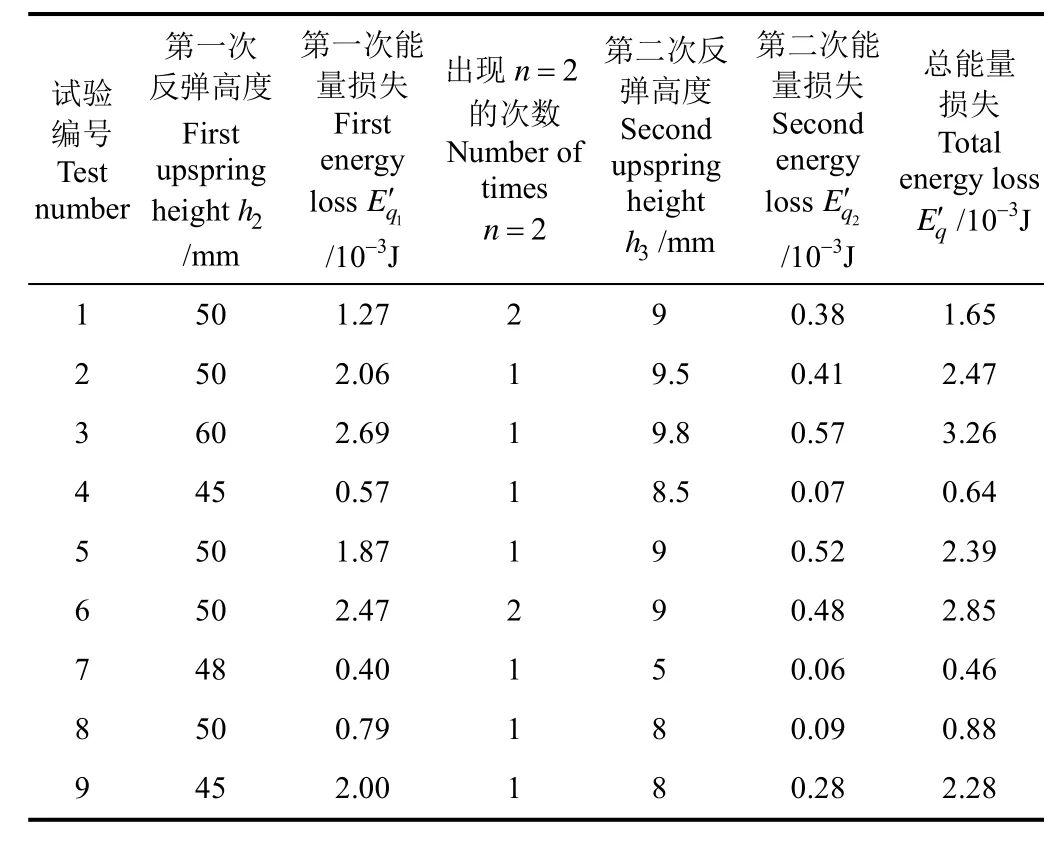

设果实下落过程中与接果板发生n次碰撞,n=1,2,3···,记n=1时反弹高度为h2,n=2时反弹高度为h3,发生多次碰撞的果实,记录果实2次碰撞;由式(23)、(24)计算得到果实第一次碰撞能量损失和第二次碰撞能量损失,分别设为Eq′1和Eq′2,所得到的数据如表6所示。

由表6可知,每组5次试验中,出现二次反弹的次数仅为1~2次,蓝莓与接果板的碰撞出现二次反弹的概率比较低。果实第一次反弹的高度远小于果实下落高度,平均为下落高度的1/12,而且第二次反弹高度小于第一次反弹的高度。随着碰撞次数的增加,蓝莓果实单次碰撞的能量损失减小,二次碰撞损失的能量远小于第一次碰撞损失的能量,随着碰撞次数的增加,蓝莓果实损失的总能量增加。

试验表明,蓝莓果实下落与接果板第一次碰撞过程中,损失的机械能最大,果实与接果板发生一次碰撞的概率较大。

表6 果实下落碰撞数据分析Table 6 Data analysis of fruit falling collision

设蓝莓果实与接果板第一次碰撞损失的能量为果实碰撞损失能量的试验值,损失的机械能全部转化为果实变形能,则式中E′为果实变形能试验值,J。

对比9组试验条件下模型仿真变形能理论值E(如表4)及果实碰撞试验值E′(如表6),结果表明试验值与理论值相近,且变化趋势具有一致性,随着下落高度增加,果实变形能增加;随着接果板倾斜角度增加果实变形能减小,验证了基于能量法研究果实碰撞过程,并依据果实变形能评价果实损伤程度的正确性和可行性,但是理论值大于试验值,误差为0.49×10-3J,这是由于果实模型研究中忽略了蓝莓果实可恢复变形,将果实最大变形作为果实不可恢复变形。

在显著性水平α=0.05下对接果板角度、果实下落高度和果实质量3个因素进行检验[30-31],方差分析如表7所示。果实下落高度对变形能有显著影响(P<0.05),接果板倾斜角度对变形能有影响(P接近0.05),果实质量对变形能影响不显著(P>0.05),这与变形能仿真理论值极差分析结果一致。

表7 变形能方差分析Table 7 Results of variance analysis of deformation energy

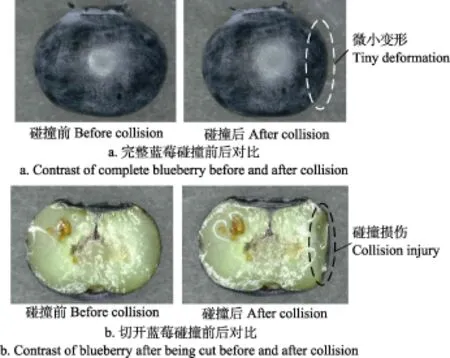

如表4和表6所示,第3组试验变形能理论值和试验值都为最大值,此时下落高度为1 000 mm,接果板倾斜角度为10°,果实模型和试验果实都发生中度损伤,利用VHX-1000超景深数码显微镜观察第3组试验碰撞后的果实,并进行对比,如图10所示。

图10 碰撞前后蓝莓变形损伤对比Fig.10 Contrast of deformation damage of blueberry before and after collision

通过观察可知,蓝莓果实发生碰撞后,果实胴部接触区域产生微小不可恢复变形,但是变形很小,外观无特别明显变化,如图10a所示;将碰撞后的果实切开后观察可知,接触变形区域附近皮下果肉颜色变深,明显不同于其他未碰撞部位颜色,如图10b所示,表明果实碰撞部位皮下果肉已经被损伤,损伤原因为果肉发生碰撞变形,这种变形不可恢复,使得内部果肉组织发生软化,会影响果品质量和果实后期的保存,所以碰撞后的果实虽然外观无明显变化,但是内部可能已经发生了碰撞损伤,不能仅从果实外观变化判断果实损伤程度。

蓝莓果实下落高度实际上是果实集中区域距离接果板的高度,在集中区域内分布的果实最多,若这些果实与接果板碰撞后损伤程度最小,则收获果品质量较好的果实最多。综上所述,在第7组试验条件下,即当蓝莓采收机参数设置为果实集中区域距离接果板接近600 mm,接果板角度接近15°时,大量果实碰撞变形能最小,最小变形能为0.4×10-3J,其损伤程度最小,果实损伤的数量也最少,机械采收的果品质量越好。

4 结 论

1)机械采收蓝莓果实,果实与接果板第一次碰撞过程中损失的机械能最大,损失的机械能转化为果实的变形能,以果实变形能大小评价果实损伤程度,当果实变形能小于0.68×10-3J时,果实无损伤,当果实变形能在(0.68~10.4)×10-3J范围内时,果实产生不同程度的损伤。

2)建立蓝莓果实变形量方程,通过果实碰撞变形量确定果实变形能,变形能试验值与理论值的误差为0.49×10-3J。影响果实变形能大小的因素为果实下落高度、接果板倾斜角度及果实质量。

3)果实变形能主要影响因素依次是果实下落高度、接果板倾斜角度,同一品种蓝莓果实质量范围小,对果实变形能影响也小,机械采收过程中当蓝莓生长集中区域与采收机接果板距离接近600 mm,接果板倾斜角度接近15°时,果实碰撞变形能最小,果实理论上无损伤。

[1] 蒋小铭,吴林,李丽敏. 中国蓝莓产业理性投资与可持续发展战略研究[J]. 中国园艺文摘,2015(8):81-82. Jiang Xiaoming, Wu Lin, Li Limin. Studies on ratinal investment and sustainable development strategy of blueberry [J]. Chinese Horticulture Abstract, 2015(8): 81-82. (in Chinese with English abstract)

[2] 吴亚丽,郭玉明. 果蔬生物力学性质的研究进展及应用[J].农产品加工·学刊,2009(3):34-37. Wu Yali, Guo Yuming. Progress of research and application in biomechanical properties of fruits and egetables[J]. Academic Periodical of Farm Products Processing, 2009(3); 34-37. (in Chinese with English abstract)

[3] 吴杰. 库尔勒香梨的动态黏弹特性及碰压损伤机理研究[D]. 杨凌:西北农林科技大学,2011. Wu Jie. Study on Dynamic Viscoelastiic Property and Impact Bruise of Korla Paer[D]. Yang ling: Northwest Agriculture and Forestry University, 2011. (in Chinese with English abstract)

[4] 吴杰,郭康权,葛云,等. 香梨果实跌落碰撞时的接触应力分布特性[J]. 农业工程学报,2012,28(1):250-254. Wu Jie, Guo Kangquan, Ge Yun, et al. Contact pressure distribution characteristics of Korla pear fruit at moment of drop impact[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of CASE), 2012, 28(1): 250-254. (in Chinese with English abstract)

[5] Lu Fei, Ishikawa Y, Kitazawa H, et al. Impact damage to apple fruits in comer-cial corrugated fiberboard box packaging evaluated by the pressure-sensitive film technique[J]. Journal of Food Agriculture & Environment, 2010, 2(8): 218-222.

[6] Menesatti Paolo, Paglia Graziella. Development of a drop damage index of fruit resistance to damage[J]. J. Agric. Engng Res., 2001, 80(1): 53-64.

[7] Menesatti Paolo, Beni Claudio, Paglia Graziella, et al. Predictive statistical model for the analysis of drop impact damage on peach [J]. J. Agric. Engng Res., 1999, (73): 275-282.

[8] Menesatti P, Paglia G, Solaini S, et al. Non-linear multiple regression models to estimate the drop damage index of fruit [J]. Biosystems Engineering, 2002, 83(3): 319-26.

[9] Pang D W, Studman Clif f J, Banks N H, et al. Rapid assessment of the susceptibility of apples to bruising[J]. Journal of Agricultural Engineering Research, 2001, 78(4): 391-395.

[10] 李小昱,王为. 苹果碰撞响应数学模型的研究[J]. 农业工程学报,1996,12(4):204-207. Li Xiaoyu, Wang Wei. The research on mathematical model of apple impact response[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of CASE). 1996, 12(4): 204-207. (in Chinese with English abstract).

[11] 李小昱,王为. 苹果之间碰撞损伤的研究[J]. 西北农业大学学报,1995,23(3):83-86. Li Xiaoyu, Wang Wei. Study on bruises in apple-to-apple impact[J]. Acta Universitatis Agriculturalis Boreali Occidentalis, 1995, 23(3): 83-86. (in Chinese with English abstract).

[12] 孙骊,鞠建伟,杨林青. 苹果在存放过程中冲击破裂特性的研究[J]. 农业工程学报,1998,14(2):245-246. Sun Li, Ju Jianwei, Yang Linqing. Study on impact fracture characteristics of apple during storage[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of CASE), 1998, 14(2): 245-246. (in Chinese with English abstract).

[13] 李晓娟,孙诚,黄利强,等. 苹果碰撞损伤规律的研究[J].包装工程,2007,28(11):44-46. Li Xiaojuan, Sun Cheng, Huang Liqiang, et al. Study on impact bruise of apple[J]. Packaging Engineering, 2007, 28(11): 44-46. (in Chinese with English abstract).

[14] Schoorl D, Holt J E. Impact bruising in three apple arrangements[J]. Journal of Agricultural Engineering Research, 1985, 27(1): 507-512.

[15] Yu Pengcheng, Li Changying, Fumiomi Takeda, et al. Quantitative evaluation of a rotary blueberry mechanical harvester using a miniature instrumented sphere[J]. Computers and Electronics in Agriculture. 2012, 88(2): 25-31.

[16] 鲍玉冬. 机械采收蓝莓振动特性及数值模拟研究[D]. 哈尔滨:东北林业大学,2015. Bao Yudong. Research on Vibration Characteristics and Numerical Simulation of Blueberry Mechanization Harvesting[D]. Harbin: Northeast Forestry University, 2015. (in Chinese with English abstract)

[17] 李瑞,傅隆生. 基于高光谱图像的蓝莓糖度和硬度无损测量[J]. 农业工程学报,2017(1):362-366. Li Rui, Fu Longsheng. Nondestructive measurement of firmness and sugar content of blueberries based on hyperspectral imaging[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(Supp. 1): 362-366. (in Chinese with English abstract)

[18] 冯慧敏,郭玉明,武新慧,等. 苹果压缩特性的机理分析[J]. 农产品加工,2015(4):17-19. Feng Huimin, Guo Yuming, Wu Xinhui, et al. The compression feature analysis of the mechanism of apple[J]. Farm Products Processing, 2015(4): 17-19. (in Chinese with English abstract)

[19] 纪淑娟,马超,周倩,等. 蓝莓果实贮藏期间软化及相关指标的变化[J]. 食品科学,2013,34(12):341-345. Ji Shujuan, Ma Chao, Zhou Qian, et al. Softening and softening indices change of blueberry during storage[J]. Food Science, 2013, 34(12): 341-345. (in Chinese with English abstract)

[20] 郑秀艳,孟繁博,黄道梅,等. 蓝莓采后贮藏保鲜技术研究进展[J]. 食品安全质量检测学报,2016(9):3560-3565. Zheng Xiuyan, Meng Fanbo, Huang Daomei, et al. Research advances on technologies for postharvest storage and preservation of blueberry[J]. Journal of Food Safety and Quality, 2016(9):3560-3565. (in Chinese with English abstract)

[21] 王显仁. 水稻谷粒的力学性能及基于能量平衡的脱粒损伤机理研究[D]. 镇江:江苏大学,2007. Wang Xianren. Mechanical Properties of Rice Grain and Threshing Injury Based on the Energy Conservation[D]. Zhenjiang: Jiangsu University, 2007. (in Chinese with English abstract)

[22] 李耀明,王显仁,徐立章. 基于能量平衡的水稻谷粒脱粒损伤 [J]. 机械工程学报,2007,43(3):160-164. Li Yaoming, Wang Xianren, Xu Lizhang. Threshing injury to rice grain based on the energy conservation[J]. Journal of Mechanical Engineering, 2007, 43(3): 160-164. (in Chinese with English abstract)

[23] 瓦伦丁L. 波波夫. 接触力学与摩擦学的原理及其应用[M].北京:清华大学出版社,2011.

[24] 杨作梅,孙静鑫,郭玉明. 不同含水率对谷子籽粒压缩力学性质与摩擦特性的影响[J]. 农业工程学报,2015,31(23):253-260. Yang Zuomei, Sun Jingxin, Guo Yuming. Effect of moisture content on compression mechanical properties and frictional characteristics of millet grain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 253-260. (in Chinese with English abstract)

[25] 姬伟,李俊乐,杨俊,等. 机器手采摘苹果抓取损伤机理有限元分析及验证[J]. 农业工程学报,2015,31(5):17-22. Ji Wei, Li Junle, Yang Jun, et al. Analysis and validation for mechanical damage of apple by gripper in harvesting robot based on finite element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 17-22. (in Chinese with English abstract)

[26] 徐立章,李耀明. 稻谷与钉齿碰撞损伤的有限元分析[J].农业工程学报,2011,27(10):27-32. Xu Lizhang, Li Yaoming. Finite element analysis on damage of rice kernel impacting on spike tooth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(10): 27-32. (in Chinese with English abstract)

[27] 彭威,王磊,卢德唐. 局部到整体的六面体网格质量优化算法[J]. 机械工程学报,2014,31(23):140-146. Peng Wei, Wang Lei, Lu Detang. Local to global optimization algorithm for hexahedral mesh quality[J]. Journal of Mechaniccal Engineering, 2015, 31(23): 140-146. (in Chinese with English abstract)

[28] 王忠雷,赵国群,黄丽丽,等. 三维有限元六面体网格几何自适应再生成方法[J]. 计算力学学报,2011(1):72-77. Wang Zhonglei, Zhao Guoqun, Huang Lili, , et al. Geometric adaptive remeshing algorithm of hexahedral mesh for 3D FEM[J]. Chinese Journal of Computational Mechanics, 2011(1): 72-77. (in Chinese with English abstract)

[29] 朱忠祥,岳小微,杜岳峰,等. 玉米果穗剥皮的运动仿真与高速摄像试验[J]. 农业工程学报,2015,31(6):42-48. Zhu Zhongxiang, Yue Xiaowei, Du Yuefeng, et al. Dynamic simulation and high-speed photography experiment on corn-ear husking[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(6): 42-48. (in Chinese with English abstract)

[30] 田昆鹏,李显旺,沈成,等. 天牛仿生大麻收割机切割刀片设计与试验[J]. 农业工程学报,2017,33(5):56-61.Tian Kunpeng, Li Xianwang, Shen Cheng, et al. Design and test of cutting blade of cannabis harvester based on longicorn bionic principle[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 33(5): 56-61. (in Chinese with English abstract)

[31] 程修沛,贾晓东,陈美舟,等. 上拉茎掰穗式玉米收获台架

试验与分析[J]. 农业工程学报,2016,32(22):50-55.

Chen Xiupei, Jia Xiaodong, Chen Meizhou, et al. Experiment and analysis on test device of corn ear picking by pulling stalk upwards[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 32(22): 50-55. (in Chinese with English abstract)

Collision injury assessment of mechanical harvesting blueberry fruit based on collision deformation energy

Bao Yudong1, Yang Chuang1, Zhao Yangling1, Liu Xianli1, Guo Yanling2

(1. School of Mechanical Engineering, Harbin University of Science and Technology, Harbin 150080, China; 2. College of Mechanic and Electronic Engineering, Northeast Forestry University, Harbin 150040, China)

The blueberry belongs to small berry. Mechanical harvesting is the most effective way, but the falling and collision of the blueberries cannot be avoided. As a result the quality of the blueberries cannot be guaranteed. Even though the appearance of the fruit has not any obvious change, the inner of the fruit may be injured. In order to reduce the collision injury degree of the fruit in the process of harvesting, the collision characteristics of the blueberry fruit are researched based on the principle of the fruit energy balance. The highbush blueberry fruit is seriously damaged during mechanical harvesting, so it is selected to be analyzed. The geometric and mechanical parameters are obtained by measurement. The quasi static compression test of the fruit is conducted, and the compression deformation energy is analyzed. The deformation energy makes the fruit injured. An evaluation method of blueberry injury degree is proposed, and the injury degree can be determined according to the quantity of the deformation energy. The mechanical injury evaluation criterion of the fruit is obtained. The kinematics analysis of the fruit in the process of falling and collision is conducted based on the principle of mechanical harvesting. The maximum mechanical energy loss happens in the process of the first collision, which is transformed into the deformation energy. The equation of mechanical energy loss is obtained. The influence factors on the mechanical energy loss are the tilt angle of collecting plate of the harvester, the falling height and the mass of the fruit. The contact and collision between the collecting plate and the fruit is analyzed based on the Hertz theory. The deformation calculation is carried out, and the deformation of the fruit at normal direction can be obtained. Once the deformation value of the fruit is determined, the deformation energy can be determined. An orthogonal test scheme of fruit collision is designed. Three test factors, i.e. the tilt angle of collecting plate, the falling height and the mass of the fruit, are selected. Each factor has 3 levels. The finite element model of the blueberry fruit is established. Through the collision simulation with the model, the stress and strain data of the contact area are obtained. According to the deformation calculation equation, the theoretical values of collision deformation are acquired. And the theoretical values of the deformation energy are obtained. The sequence of the influence factors from high to low is the falling height, the title angle of the collecting plate and the mass of the fruit. To verify the correctness of the analysis result, a falling and collision test-bed of the blueberry is established. The collision test parameters are designed, through which the deformation energy values are obtained. The deformation energy values are nearly consistent with the theoretical values. The error between them is 0.49×10-3J. The correctness and feasibility of the analysis of blueberry collision injury based on the energy method are verified. The installation and use parameters of the blueberry harvester are obtained. When the harvester satisfies the condition that the fruit concentration area of the blueberry tree is 600 mm from the collecting plate and the tilt angle of collecting plate is 15°, the deformation energy is less then 0.68×10-3J and the number of fruit injured is the least. The research results have certain guiding significance and reference value for the design and use of the harvesting device of the blueberry harvesters.

fruits; kinematics; models; mechanical harvesting; blueberry; collision; deformation energy; injury

10.11975/j.issn.1002-6819.2017.16.037

S225.93

A

1002-6819(2017)-16-0283-10

鲍玉冬,杨 闯,赵彦玲,刘献礼,郭艳玲. 基于碰撞变形能的机械采收蓝莓果实碰撞损伤评估[J]. 农业工程学报,2017,33(16):283-292.

10.11975/j.issn.1002-6819.2017.16.037 http://www.tcsae.org

Bao Yudong, Yang Chuang, Zhao Yanling, Liu Xianli, Guo Yanling. Collision injury assessment of mechanical harvesting blueberry fruit based on collision deformation energy[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 283-292. (in Chinese with English abstract)

doi:10.11975/j.issn.1002-6819.2017.16.037 http://www.tcsae.org

2017-05-14

2017-08-01

国家自然科学基金资助项目(51505110)

鲍玉冬,男,辽宁抚顺人,博士、讲师,主要从事农林机械设计及机电一体化技术研究,Email:fhbaoyudong@163.com