秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证

翟之平,张 龙,刘长增※,李浩楠,崔红梅(. 内蒙古工业大学机械学院,呼和浩特 0005;. 内蒙古农业大学机电工程学院,呼和浩特 0008)

秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证

翟之平1,张 龙1,刘长增1※,李浩楠1,崔红梅2

(1. 内蒙古工业大学机械学院,呼和浩特 010051;2. 内蒙古农业大学机电工程学院,呼和浩特 010018)

针对目前秸秆抛送装置抛送叶轮扰动空气及物料引发噪声的原因尚不清楚,为了在秸秆揉碎机设计阶段估算其抛送装置的振动辐射噪声,首先采用计算流体力学CFD方法对秸秆抛送装置内部的气-固非定常流场做了整场瞬态数值模拟,将作用在外壳表面的气流和物料脉动压力加载给抛送装置外壳模型,并采用有限元方法对外壳进行了模态分析及动力响应分析,实现了从气-固两相流体到结构的单向耦合;将抛送装置外壳振动响应作为声学边界条件,利用LMS Virtual Lab的间接边界元Indirect Boundary Element Method声振耦合模块计算了非定常流动引起的外壳振动辐射噪声,并进行了试验验证。数值计算与实测声压级变化趋势相同;辐射噪声最大的基频100 Hz处个别测点仿真声压级较实测值高2.28 dB(A),其余测点的仿真与试验值相差不到1.5 dB(A),结果表明理论分析和数值仿真的可靠性。基于上述方法,比较分析了外壳壁厚对振动辐射噪声的影响。研究结果表明:对应确定的激励频率,存在较合理的外壳壁厚尺寸组合。叶轮转速为1 500 r/min时,较优壁厚为圆形外壳前后侧板壁厚4 mm,其余壁厚为3 mm的尺寸组合,声功率级为78.07 dB(A),满足饲草揉碎机噪声限值90 dB(A)的国家标准要求。该研究可为秸秆揉碎机及叶片式抛送装置低噪声设计研究提供参考。关键词:农业机械;振动;噪声;测试;秸秆抛送装置;抛送外壳;辐射噪声

翟之平,张 龙,刘长增,李浩楠,崔红梅. 秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证[J]. 农业工程学报,2017,33(16):72-79. doi:10.11975/j.issn.1002-6819.2017.16.010 http://www.tcsae.org

Zhai Zhiping, Zhang Long, Liu Changzeng, Li Haonan, Cui Hongmei. Numerical simulation and experimental validation of radiation noise from vibrating shell of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 72-79. (in Chinese with English abstract)

doi:10.11975/j.issn.1002-6819.2017.16.010 http://www.tcsae.org

0 引 言

秸秆揉碎机是中国自行研制的一种新型饲草加工设备,主要由揉碎装置和叶片式抛送装置2部分组成,秸秆经揉碎装置揉碎后由抛送装置抛出机外[1-4]。工作时主要存在振动及噪声大的缺点,研究表明其抛送装置噪声是主要噪声源,实测发现其噪声高达100~110 dB(A)[5-7],超过了饲草揉碎机噪声限值90 dB(A)的国家标准要求[8]。不仅影响整机工作性能和使用寿命,同时影响到工作环境和操作人员的身心健康[9]。

秸秆抛送装置噪声包括气动噪声和结构噪声,其中结构噪声是由抛送叶轮及外壳等结构的振动而产生的,因装置外壳具有壁薄、表面较大且刚度较小等特点,很容易被叶轮搅动的脉动气流及物料流激励,产生相应振动并辐射噪声。目前国内外相关研究多注重抛送装置的抛送效率及抛送距离等性能指标[10-15],而很少以低噪声为目标进行设计研究。李林等[5-6]采用试验研究方法对9R-40型揉碎机噪声分析表明揉碎机噪声主要是由转子高速旋转时抛送叶轮以及锤片架对空气及物料流的扰动引起的,叶片式抛送装置噪声是主要噪声源;王娟等[7]对9R-40型揉碎机内的气流场进行了模拟,将其简化为定常气流场,且没有考虑物料的存在,故预测结论存在一定误差。张龙等[16]采用试验方法,对抛送不同物料不同工况下叶片式抛送装置空载和负载时的噪声进行实测与分析,得出主要噪声源均为气动噪声,且都是旋转噪声。但试验研究方法成本较大、周期较长,对抛送叶轮如何扰动空气及物料引发噪声的原因尚不清楚。

为了能够准确地预测抛送装置外壳振动辐射噪声,本文同时考虑气流、物料与抛送装置的耦合作用,采用数值模拟与试验验证方法对在气流和物料耦合激励作用下的外壳振动辐射噪声进行仿真计算,并通过试验加以验证。在设计阶段就能预测噪声的大小,为揉碎机低噪声设计奠定理论基础。

1 流固耦合有限元及边界元理论

1.1 流固耦合有限元理论

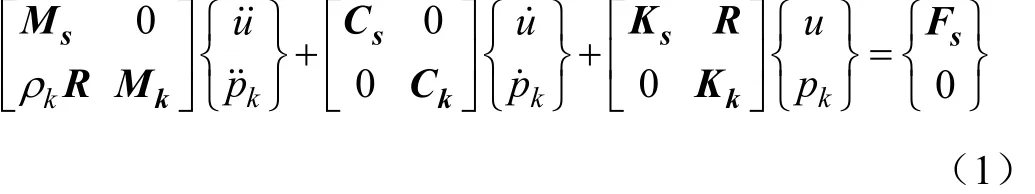

根据有限元理论及虚功原理可得流固耦合有限元方程为[17-19]

式中u为结构有限元节点的位移向量;kρ为气流和物料混合相的混合密度,kg/m3;kp为流固耦合面气流和物料混合流体单元节点压力,Pa;Ms、Cs、Ks为整体结构的总质量矩阵、总阻尼矩阵以及总刚度矩阵;R为流固耦合界面上的耦合矩阵;Fs表示作用在结构上的已知机械力,N;Mk、Ck、Kk为气固两相混合流体的质量矩阵、阻尼矩阵、刚度矩阵。

1.2 声学边界元理论

由于秸秆揉碎机抛送装置为非封闭结构,故采用间接边界元法计算抛送装置外壳辐射声场。间接边界元法定义其内外两侧的速度差和声压差为单层势和双层势,从而可以计算边界元内外两侧的声场。边界元上每一个节点的单层势iσ、双层势iμ以及全局函数iNσ和iNμ共同确定每一个单元内部的单层势σ和双层势μ[20-21]

2 抛送装置外壳振动辐射噪声预测

2.1 抛送装置内部非定常气固两相流动的数值模拟

采用Fluent软件计算秸秆揉碎机抛送装置内部的非定常气固两相流以获取外壳(包括出料管)内壁面所受到的气流和物料脉动压力载荷。秸秆揉碎机抛送装置的抛送叶轮外径500 mm、叶片宽度160 mm、叶片厚5 mm,叶片数4,叶片倾角为0°,外壳壁厚均为2 mm;叶轮转速1 500 r/min。所抛送物料为2015年呼和浩特市郊区秋后收获的玉米秸秆揉碎段,平均密度92.1 kg/m3;物料喂入量为1.5 kg/s[16]。

使用三维建模软件Pro/E建立抛送叶轮、外壳及出料管的三维实体模型,将其导入到CFD前处理软件GAMBIT中生成流体区域的实体模型[14],对其进行网格划分,采用适应性较强的四面体单元网格,共划分为981 271个网格,如图1a所示。

计算时选取Fluent中的Euler模型,非定常计算的数学模型采用三维雷诺守恒型N-S方程和标准k-ε湍流模型,控制方程采用隐式耦合算法求解。采用多重参考坐标系(MRF)模型,抛送叶轮区域设为转速1 500 r/min的运动坐标系,其余区域设在固定坐标系。计算区域的入口均设为速度进口边界条件[22]。其中进料入口处气体相的速度和物料相的进料速度均设为15 m/s,入口处物料相的体积分数设为0.2并假定物料体积浓度均匀分布;两侧轴承座旁的入口处只有空气进入,空气流速度为5 m/s。计算区域的出口采用压力出口,压力边界采用标准大气压。时间步长采用5×10-4s,每步迭代次数设为20次。

图1 抛送装置内流体网格、外壳结构网格及监测点位置Fig.1 Fluid grid inside blower, structured grid of shell and position of monitoring points

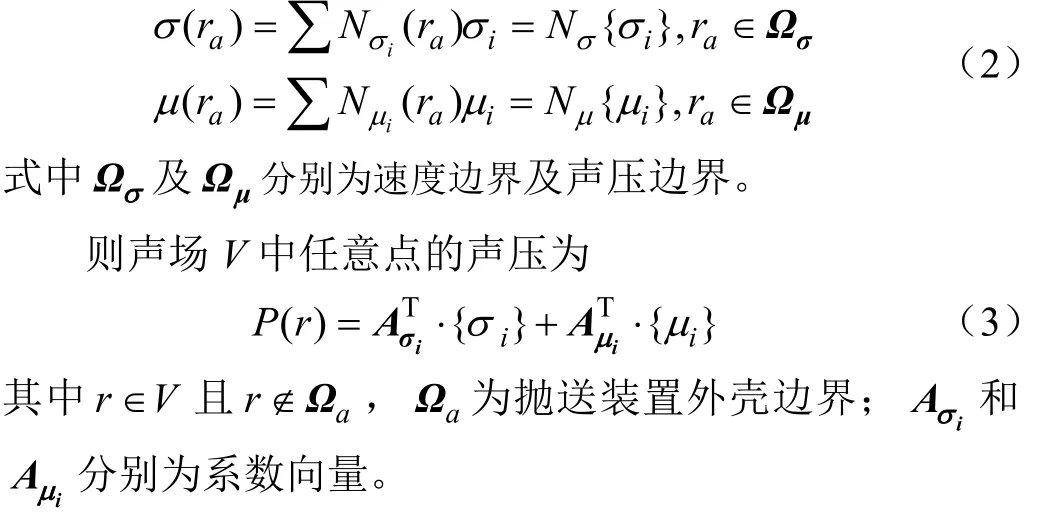

为了分析外壳受到的压力脉动情况,在外壳上设置了如图1c所示的10个监测点,其中1点和6点为外壳前后侧板对称的2个点,2、3、4和5点为外壳圆弧板上的4个点(间隔90°);7、8、9和10为外壳出料管上的4个点。

10个监测点中外壳前后侧板上的1点和6点的气-固流体压力脉动幅值接近且较大;2~5点次之,其中2、4和5点压力脉动幅值较接近,3点由于接近进料口压力脉动幅值变化范围较大;出料管上的7~10点压力脉动幅值接近且最小。选取其中有代表性的1、3、4及8点进行分析,外壳上各监测点的压力脉动随时间变化如图2a所示,可以看出,波动具有准周期性;取监测点1的压力脉动做FFT变换,结果如图2b所示。其他点的压力脉动信号的功率谱密度类似,限于篇幅略。

图2 监测点压力及功率谱密度曲线Fig.2 Pressure and power spectral density curves of monitoring points

由于抛送叶轮转速为1 500 r/min,叶轮的叶片数为4,叶轮叶片扰动气-固两相流产生的激励频率为

式中n为抛送叶轮转速,r/min;z为抛送叶轮的叶片数;i为谐波数,i=1,2,3…,当i=1时为基频,基频为100 Hz;当i=2时为2倍频,频率为200 Hz;当i=3时为3倍频,频率为300 Hz…。

从压力脉动幅值频谱图2b可以看出,外壳上受到的物料及气流脉动压力以叶轮扰动流场激励频率的基频100 Hz为主,其次为2倍频200 Hz及3倍频300 Hz,且能量依次降低;4倍频400 Hz及以后各阶倍频能量非常小。

2.2 抛送装置外壳模态分析及振动响应分析

抛送装置外壳的模态及动力响应分析在有限元分析软件ANSYS Workbench中进行。将Pro/E中建立的外壳三维实体模型导入到Workbench中划分网格。为了便于建立相互之间的耦合关系,对于结构和气-固两相流域均采用相同尺寸的四面体单元网格,外壳有限元模型单元数为26 800,节点数为40 532,外壳及出料管有限元网格模型如图1b所示。将气流-物料两相流体和壳体内壁的接触面定义为耦合面,节点之间建立一一对应的耦合关系。

2.2.1 模态分析

外壳网格划分完毕,应用ANSYS Workbench软件对其进行模态分析。根据抛送装置工作时实际的边界条件将两侧轴承座表面处进行约束。创建部件的材料属性,外壳材料为Q235,定义模型的参数为:弹性模量2.06× 1011Pa,泊松比0.3,密度为7.85×103kg/m3。

模态分析用于确定包括结构固有频率和振型在内的系统振动特性。一般而言动态特性受低阶振动频率及振型的影响最大。结合抛送装置工作的实际情况计算求解外壳系统前13阶固有频率如表1所示。

表1 不同壁厚外壳的模态频率Table 1 Modal frequency of different thick shells

比较表1和图2b可知,外壳壁厚为2 mm时,5阶模态频率114.87 Hz偏离激振基频100 Hz的14.8%即避开率为14.87%,不足15%[23-26],易发生共振;13阶模态频率200.69 Hz和激振频率2倍频200 Hz避开率只有0.69%;尽管外壳的13阶模态频率功率谱密度值较小,但应通过改进结构避免共振发生。

2.2.2 振动响应分析

本文在数值计算时只考虑了气-固耦合非稳态流场作用引起的外壳振动,没有考虑其他因素带来的载荷变化,忽略了转子-轴承系统不平衡转动以及装置某些部位的螺栓连接等带来的影响。

进行模态分析后,在ANSYS Workbench软件中再添加谐响应模块,对外壳施加载荷并采用完全法进行谐响应计算,得到抛送装置外壳的节点变形位移。其中各面所施加的载荷为流场计算中监测点输出的脉动压力值。

由图2b可见,作用在壳体上由于叶轮扰动气-固两相流产生的激励频率以其基频、2倍频及3倍频为主,激励频率范围主要集中在100~300 Hz。图3所示为100 Hz、200 Hz和300 Hz频率下外壳的谐响应变形云图。从图3中可知,壳体表面变形大小和分布随着激励频率的变化而变化。100 Hz为激励基频,该频率和壳体5阶模态频率的避开率为14.87%,较易发生共振,因此壳体表面变形较大,最大变形为6.216 0 mm;相比之下,激振频率的2倍频200 Hz和13阶模态频率避开率只有0.69%,故尽管激振能量较低,壳体表面变形也较大,最大变形为4.545 9 mm;激振频率的3倍频300 Hz激振能量很低且和外壳最低阶模态频率避开率大于15%,不易发生共振,故壳体表面变形最小,最大变形为0.545 01 mm。不同频率时外壳两侧面的振动位移总是最明显,变形量最大,其余壳体部分变形量较小。这是由于物料和气流流动存在涡流现象,使得此处(图1c中1和6监测点附近)外壳所受到的脉动压力幅值较大,故壳体变形量较大。

图3 抛送装置外壳谐响应变形云示意图Fig.3 Harmonic response deformation cloud for shell of impellerblower

2.3 抛送装置外壳振动辐射噪声的数值预测

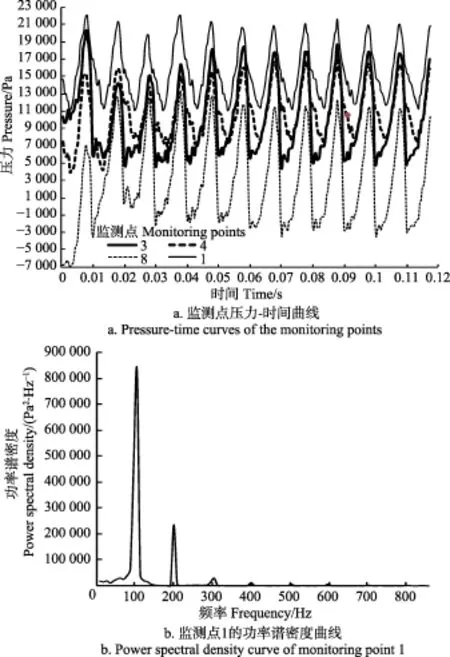

将在ANSYS中计算完成后包含结构网格数据以及振动数据的.rst文件直接导入到LMS Virtual. Lab中,然后将外壳三维实体模型在CAE前处理软件Hypermesh中划分2D面网格后导入到LMS Virtual. Lab作为声学网格。为了将结构网格的振动数据转移到声学网格上,采用LMS Virtual. Lab软件中Maximum Distance算法进行2种网格之间的数据映射,并将转换后的振动位移定义为边界条件进行声学间接边界元数值计算,结果如图4所示。

图4为不同频率声压级分布云图。由图可知,不同频率时声压级分布规律相似,外壳辐射的球面上均为靠近圆形外壳两侧向下位置声压级较高,且进料口一侧声压级最高(图4d),这是由于抛送装置内脉动气-固两相流场作用到圆形外壳两侧板上的法向压力较大,且进料口处由于气流转向会产生涡流使得脉动气流波动幅度较大的缘故;其次,出料管出料口附近声压级较高,原因是出料口处气动噪声较大[27-30],使得出口管壁振动也较大,故产生较高的振动辐射噪声。由图4可见,激振基频100 Hz时A计权最大声压级为85.90 dB(A)(图4a,未经过A计权的最大声压级为105.80 dB);2倍频200 Hz时A计权最大声压级88.64 dB(A)(图4b,未经过A计权的最大声压级为99.54 dB);3倍频300 Hz时A计权最大声压级为86.48 dB(A)(图4c,未经过A计权的最大声压级为93.58 dB);4倍频及以后倍频噪声非常小,忽略不计。由于未经过A计权的声压级表征的是叶片式抛送装置振动辐射噪声的大小,比较可知,激振基频100 Hz时振动辐射噪声最大,200 Hz时振动辐射噪声次之,300 Hz时较小,这和外壳振动响应分析结果基本一致,可见振动辐射噪声数值预测结果合理。A计权声压级是考虑人耳对噪声的主观感受通过频率计权网络确定的声级,频率越低,A计权声压级衰减越严重,故A计权后200 Hz处声压级最大,300 Hz处次之,基频100 Hz处最小。假定接收场点为球面,则其半径为2.041 m,可求得抛送装置的声功率级为95.04 dB(A)。

图4 抛送装置外壳辐射噪声声压级分布云图Fig.4 Distribution pattern of sound pressure levels of radiation noise for shell of impeller blower

3 声学试验验证

试验是在叶片式抛送装置试验台上进行的,具体参数、工况及所抛送物料与数值模拟相同。

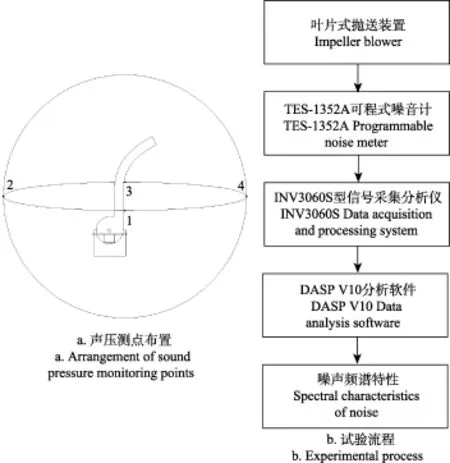

试验采用北京东方振动和噪声技术研究所研制的TES-1352A可程式噪音计,INV3060S型信号采集分析仪以及DASP V10分析软件。为了验证噪声数值预测结果,本试验麦克风阵列与噪声数值模型所建立的场点网格相对应,麦克风的位置(即测点位置)如图5a所示,图中1、2、3、4为4个测量点位置。测量噪声时,将麦克风置于与噪声数值模型场点网格对应的测点1~4点上测量声压,再通过INV3060S型信号采集分析仪采集信号并将其输入PC机,由DASP V10分析软件完成信号的记录、分析,以获取时频特性参数,噪声测试分析流程如图5b所示。

图5 声压测点1~4布置及试验流程Fig.5 Arrangement of sound pressure monitoring points 1-4 and experimental process

对麦克风测点直接测量的声压级结果与该点的数值计算结果进行比较,如图6所示。由图6a可知,100 Hz时除了测点3仿真声压级较实测值高2.28 dB(A),其他3个测点的仿真结果与试验结果相差不到1.5 dB(A);由图6b和6c可以看出,200和300 Hz时各测点仿真结果较试验结果大,最大相差5.51 dB(A)。这是由于数值计算时将模型进行了简化(例如省略了机壳两侧用于上下机壳连接及加强的三角钢结构以及出料管连接钢结构等),使外壳的刚度变小振动变大,同时使其模态频率发生变化在200和300 Hz时发生共振的缘故。对比图6a、6b和6c各测点的声压级变化规律可知,数值计算与实测结果的变化趋势是一致的,且基频100 Hz时(辐射噪声最大)仿真结果与试验结果基本吻合。说明所建立的噪声预测模型基本准确,预测方法是可行的。

图6 装置外壳辐射噪声声压级仿真与实测对比Fig.6 Results contrast between simulation and experimental radiation noise sound pressure levels for shell of impeller-blower

4 外壳壁厚对振动辐射噪声的影响

外壳壁厚是影响装置振动辐射噪声的主要参数,为了研究不同壁厚对振动辐射噪声的影响,不改变其他参数,分别计算相同壁厚以及不同壁厚组合外壳的振动辐射噪声。其中相同壁厚外壳有壁厚均为2、3、4和5 mm 4种;不同壁厚组合外壳有前后侧板为3 mm其余壁厚为2 mm的组合,前后侧板为4 mm其余壁厚为3 mm的组合以及前后侧板为5 mm其余壁厚为4 mm的组合3种。计算结果见图7。

图7为基频100 Hz处不同壁厚时装置的振动辐射噪声声压级云图。由图7可知,随着外壳壁厚的增加,振动辐射噪声声压级分布规律变化不是很大,但声压级幅值在下降。壁厚由2 mm增加到3 mm,最大声压级下降了3.03 dB(A);由3 mm增加到4 mm,最大声压级下降了14.33 dB(A);由4 mm增加到5 mm,最大声压级下降了5.91 dB(A),可见壁厚由3 mm增加到4mm外壳振动辐射噪声降低幅度最大,壁厚继续增大辐射噪声降低幅度减小。其中只增加圆形外壳侧板厚度后,声压级值下降较明显,尤其是壁厚由3 mm增加到前后侧板为4 mm其余壁厚为3 mm的组合,最大声压级下降了12.90 dB(A)。壁厚为4-3 mm时,基频100 Hz的最大声压级为69.97 dB(A),200 Hz的最大声压级为70.80 dB(A),300 Hz的最大声压级为69.31 dB(A),400 Hz及更大频率下的声压级较低可忽略不计,同理假定接收场点为球面(半径为2.041m)可求得抛送装置的声功率级为78.07 dB(A)。

图7 100 Hz时装置外壳不同壁厚声压级对比Fig.7 Contrast of sound pressure level in frequency 100 Hz for shell with different thickness

由以上分析可知,前后侧板为4 mm其余壁厚为3 mm的组合时,声功率级由壁厚为2 mm的95.04 dB(A)降低为78.07 dB(A),满足饲草揉碎机噪声限值90 dB(A)的国家标准要求[8]。如果继续增加壁厚,噪声降低幅度减小,整个装置材料和成本均会增加,故该壁厚尺寸为较合理的壁厚组合。前后侧板为4 mm其余壁厚为3 mm的组合时外壳的前13阶模态频率见表1。从表1中可以看出,原壁厚2 mm的5阶固有频率与激振基频100Hz避开率为14.87%(小于15%),12阶、13阶固有频率与激振谐频200Hz避开率只有1.91%及0.35%,极容易被诱发产生共振;壁厚为4-3 mm时,外壳固有频率与激振基频100 Hz避开率大于15%,尽管13阶模态频率296.23 Hz和激振频率3倍频300 Hz较接近,但由于激振3倍频时能量较小且13阶模态频率功率谱密度值较小,和原壁厚外壳相比有利于降低产生共振的可能性,故振动辐射噪声较小。

5 结 论

本文采用有限元、边界元以及试验方法,对秸秆抛送装置外壳振动辐射噪声进行计算与分析,得到如下结论。

1)秸秆抛送装置外壳振动辐射噪声仿真结果与试验结果变化趋势一致;基频100 Hz时仿真与试验声压级基本吻合;由于数值模型简化使外壳刚度变小以及模态频率变化发生共振等原因使200和300 Hz时仿真与试验值差距较大,总之所建立的噪声数值预测模型基本准确,预测方法可行。

2)激振基频时外壳的谐响应变形及振动辐射噪声最大;2倍频时次之;3倍频时变形与辐射噪声较小;4倍频及以后倍频变形与噪声非常小,可忽略不计。A计权后200 Hz时声压级最大,300 Hz时次之,基频100 Hz时最小。

3)不同频率时声压级分布规律相似,圆形外壳两侧尤其是进料口侧振动辐射噪声最大,出料口处辐射噪声次之。

4)对不同壁厚外壳的振动辐射噪声分析表明,装置内部非定常气-固流动激发外壳振动所辐射的噪声,对应于确定的激励频率存在一个较合理的壁厚尺寸组合。叶轮转速为1 500 r/min时,较优壁厚为前后侧板为4 mm其余壁厚为3 mm的组合的尺寸组合,声功率级由壁厚为2 mm的95.04 dB(A)降低为78.07 dB(A),满足饲草揉碎机噪声限值90 dB(A)的国标要求。该分析结果可为秸秆揉碎机及抛送装置低噪声设计提供参考。

[1] 沈卫强,周松,叶云霞. 9RSZ-540 型秸秆揉碎机的设计[J].农机化研究,2004(2):143-144. Shen Weiqiang, Zhou Song, Ye Yunxia. The design of 9RSZ-540 straw rub and breaking machine[J]. Journal of Agricultural Mechanization Research, 2004(2): 143-144. (in Chinese with English abstract)

[2] 李向兰. 9RC-400型饲草揉搓机的设计研究[J]. 山西农业大学学报:自然科学版,2004(3):267-269. Li Xianglan. Research on design of 9RC-400 type forage rubber[J]. Journal of Shanxi Agricultural University: Natural Science Edition, 2004(3): 267-269. (in Chinese with English abstract)

[3] 刘德军,高连兴,王强. 9JST-20型秸秆丝化机的性能试验[J].农业机械学报,2005,36(11):179-181. Liu Dejun, Gao Lianxing, Wang Qiang. Experiment on 9RZ-60 silking machine for crops straw and stalk[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(11): 179-181. (in Chinese with English abstract)

[4] 刘向阳,韩鲁佳,阎巧娟,等. 9RZ-60型秸秆揉切机性能试验与研究[J]. 中国农业大学报,2003,8(4):27-29. Liu Xiangyang, Han Lujia, Yan Qiaojuan, et al. Experimental study on 9RZ-60 chopping and rubbing machine for crops straw and stalk[J]. Journal of China Agricultural University, 2003, 8(4): 27-29. (in Chinese with English abstract)

[5] 李林,王青云,崔红梅. 9R-40型揉碎机噪声产生机理的测试研究[J]. 内蒙古农业大学学报:自然科学版,2008,29(1):134-139. Li Lin, Wang Qingyun, Chui Hongmei. Testing research on noise mechanism of the 9R-40 rubbing and breaking machine[J]. Journal of Inner Mongolia Agriculture University: Natural Science Edition, 2008, 29(1): 134-139. (in Chinese with English abstract)

[6] 王娟. 9R-40型揉碎机噪声分析研究[D]. 呼和浩特:内蒙古农业大学,2010. Wang Juan. Study on Noise of 9R-40 Rubbing and Breaking Machine[D]. Huhhot: Inner Mongolia Agricultural University, 2010. (in Chinese with English abstract)

[7] 王娟,王春光,王芳. 基于Fluent的9R-40型揉碎机三维流场数值模拟[J]. 农业工程学报,2010,26(2):165-169. Wang Juan, Wang Chunguang, Wang Fang. Numerical simulation on three-dimensional turbulence air flow of 9R-40 rubbing and breaking machine based on Fluent software[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(2): 165-169. (in Chinese with English abstract)

[8] 饲草揉碎机:GB/T 20788-2006[S].

[9] Yang Haina, Zheng Quan, Chen Liqing, et al. Analysis of tractor cab acoustic panel contribution based on BEM theory[J]. International Agricultural Engineering Journal (IAEJ), 2014, 23(2): 43-49.

[10] 张龙,翟之平,李浩楠. 叶片式抛送装置噪声试验研究[J].农机化研究,2007(3):192-196. Zhang Long, Zhai Zhiping, Li Haonan. The noise experiment research of an impeller-blower[J]. Journal of Agricultural Mechanization Research, 2007(3): 192-196. (in Chinese with English abstract)

[11] Chattopadhyay P S, Pandey P S. Effect of knife and operational parameters on energy requirement in flail forage harvesting[J]. Agricultural Engineering Research,1999, 73(2): 3-12.

[12] Chattopadhyay P S, Pandey P S. Influence of knife configuration and tip speed on conveyance in flail forage harvesting[J]. Agricultural Engineering Research, 2001,78(3): 245-252.

[13] Lisowski A, Świątek K, Klonowski J, et al. Movement of chopped material in the discharge spout of forage harvesterwith a flywheel chopping unit: Measurements using maize and numerical simulation[J]. Biosystems Engineering, 2012, 111(4): 381-391.

[14] Dennis L. Determination of the Air and Crop Flow Behavior in the Blowing Unit and Spout of a Pull-Type Forage Harvester[D]. Saskatchewan: University of Saskatchewan, 2005.

[15] 翟之平,杨忠义,高博,等. 基于Mixture模型的叶片式抛送装置内气固两相流模拟[J]. 农业工程学报,2013,29(22):50-58. Zhai Zhiping, Yang Yongyi, Gao Bo, et al. Simulation of solid-gas two-phase flow in an impeller blower based on Mixture model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(22): 50-58. (in Chinese with English abstract)

[16] 张龙,翟之平,李浩楠. 叶片式抛送装置噪声试验研究[J].农机化研究,2007(3):192-196. Zhang Long, Zhai Zhiping, Li Haonan. The noise experiment research of an impeller-blower[J]. Journal of Agricultural Mechanization Research, 2007(3) : 192-196. (in Chinese with English abstract)

[17] 刘辉,陈福忠,项昌乐. 油-固-气耦合作用下车辆变速箱辐射噪声估测[J]. 农业工程学报,2011,27(11):56-60. Liu Hui, Chen Fuzhong, Xiang Changle. Radiation noise prediction of vehicular gearbox under oil-solid-gas couuling effect[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(11): 56-60. (in Chinese with English abstract)

[18] Kartik V, Houser D R. An investigation of shaft dynamic effects on gear vibration and noise excitation[J]. Society of Automotive Engineers(SAE), 2003, 112(1): 1737-1746.

[19] 陈福忠,项昌乐,刘辉. 流固耦合作用下变速箱体噪声辐射特性研究[J]. 噪声与振动控制,2010(4):6-9. Chen Fuzhong, Xiang Changle, Liu Hui. Study on noise radiation characters of a gearbox housing under the action of fluid-structure coupling[J]. Noise and Vibration Control, 2010(4): 6-9. (in Chinese with English abstract)

[20] 张琳,李书,张韬. 直升机主减机匣结构振动噪声分析与优化[J]. 航空动力学报,2016,31(2):323-329. Zhang Lin, Li Shu, Zhang Tao. Analysis and optimization of helicopter main gearbox housing structural vibration and noise[J]. Journal of Aerospace Power, 2016, 31(2): 323-329. (in Chinese with English abstract)

[21] 何源. 离心式通风机离散噪声数值模拟与降噪研究[D].杭州:浙江大学,2013. He Yuan. Numerical Simulation of the Discrete Noise and Noise Reduction of Centrifugal Fan[D]. Hangzhou: Zhejiang University, 2013. (in Chinese with English abstract)

[22] 翟之平,周雷,杨忠义,等. 秸秆抛送装置抛送叶轮的振动特性分析[J]. 农业工程学报,2015,31(4):17-25. Zhai Zhiping, Zhou Lei, Yang Zhongyi, et al. Analysis on vibration characteristics of throwing impeller of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 17-25. (in Chinesewith English abstract)

[23] 赵艳琼. 基于流固耦合的秸秆抛送叶轮有限元分析及动态特性优化[D]. 呼和浩特:内蒙古工业大学,2016. Zhao Yanqiong, Finite Element Analysis and Dynamic Characteristic Optimization of the Stalk Impeller Based on Fluid-solid Coupling[D]. Hohhot: Inner Mongolia University of Technology, 2016. (in Chinese with English abstract)

[24] 刘军. 大流量离心压缩机首级叶轮强度分析及结构改进设计研究[D]. 大连:大连理工大学,2009. Liu Jun. Research on Intensity Analysis and Structure Improvement Design of the First Stage Impeller in Centrifugal Compressor with Large Flow Rate[D]. Dalian: Dalian University of Technology, 2009. (in Chinese with English abstract)

[25] Jiang Y Y, Yoshimura S, Imai R, et al. Quantitative evaluation of flow-induced structural vibration and noise in turbomachinery by full-scale weakly coupled simulation[J]. Journal of Fluids and Structures, 2007, 23(4): 531-544.

[26] Young Y L, Motley M R, Yeung R W. Three-dimensional numerical modeling of the transient fluid-structural interaction response of tidal turbines[J]. Journal of Offshore Mechanics and Arctic Engineering, 2010, 132(1): 1-12.

[27] 卢傅安,祁大同,蔡建程,等. 离心风机蜗壳在内部流场脉动压力激励下的动力响应研究[J]. 应用力学学报,2009,26(3):450-456. Lu Fuan, Qi Datong, Cai Jiancheng, et al. Dynamic response of volute of centrifugal fan under aerodynamic excition[J]. Chinese Journal of Applied Mechanics, 2009, 26(3): 450-456. ( in Chinese with English abstract)

[28] 蔡建程,祁大同,卢傅安. 离心风机蜗壳振动辐射噪声的数值预测[J]. 应用力学学报,2009,26(1):115-119. Cai Jiancheng, Qi Datong, Lu Fuan. Prediction of noise radiated by the vibrating volute structure of centrifugal fan[J]. Chinese Journal of Applied Mechanics, 2009, 26(1): 115-119. ( in Chinese with English abstract)

[29] 刘厚林,丁剑,谈明高,等. 叶轮出口宽度对离心泵噪声辐射影响的分析与试验[J]. 农业工程学报,2013,29(16):66-73. Liu Houlin, Ding Jian, Tan Minggao, et al. Analysis and experimental of centrifugal pump noise based on outlet width of impeller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(16): 66-73. (in Chinese with English abstract)

[30] 左曙光,刘敬芳,吴旭东,等. 车用离心风机转子系统振动特性分析[J]. 农业工程学报,2016,32(4):84-90. Zuo Shuguang, Liu Jingfang, Wu Xudong, et al. Analysis on vibration characteristics of vehicle centrifugal fan rotor system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(4): 84-90. (in Chinese with English abstract)

Numerical simulation and experimental validation of radiation noise from vibrating shell of stalk impeller blower

Zhai Zhiping1, Zhang Long1, Liu Changzeng1※, Li Haonan1, Cui Hongmei2

(1. College of Mechanical Engineering, Inner Mongolia University of Technology, Hohhot 010051, China; 2. College of Mechanical and Electrical Engineering, Inner Mongolia Agricultural University, Hohhot 010018, China)

Stalk rubbing machine is a new type of forage processing equipment developed in China. It is mainly composed of rubbing device and impeller blower. When the stalk rubbing machine is working, the material is thrown out by the impeller blower after rubbed by the rubbing device. Its main problem is an increased level of vibration and noise of the impeller blower during the stalk rubbing machine running. However, the research of impeller blowers at home and abroad mainly focused on reducing the power consumption, increasing the throwing distance and throwing efficiency. There were few researches on reducing the vibration and noise of the impeller blowers. Because of the limitation of the experimental method, it was difficult to find out how the shell was excited by the pulsating gas-solid two-phase flow inside the impeller blower and how it produced vibration and radiated noise outwards. Aimed at these problems, the vibration radiated noise of the shell of the impeller blower was analyzed by the co-simulation method to predict the impeller blower’s noise at the design stage of the stalk rubbing machine. Firstly, the ANSYS Fluent software was used to simulate the unsteady solid-gas two-phase turbulent flow in the impeller blower. Then the fluctuating pressure of the two-phase flow field was loaded into the inner surface of the shell. Secondly, the modal analysis and dynamic response analysis of the shell were carried out by using the finite element method which realized unidirectional coupling from gas-solid two-phase fluid to structure. With the vibration response of the shell as the acoustic boundary condition, the vibration radiation noise of the shell caused by unsteady flow was calculated by using the indirect boundary element method (IBEM) of the LMS Virtual Lab. Thirdly, Comparisons between the simulated values and the measured values of the vibration radiation noise of the shell were made, and the reliability of the numerical simulation was verified. Finally, the influence of shell thickness on the vibration radiation noise was analyzed based on the above co-simulation method. Research results showed that: 1) The fundamental frequency sound pressure levels for the simulation and experiment were basically the same. The changing trends of simulation results and the experimental results of the fundamental frequency and harmonics were also the same. Because the simplified simulation model made its stiffness smaller, the simulation results at the second and the third harmonic were slightly higher than the experimental results. Thus, it could be proved that the results of the co-simulation were credible. 2) The fundamental frequency sound pressure level was the highest. The second harmonic one came second, the third harmonic one was low, and the rest harmonic ones were very low and were neglected. 3) The sound pressure level of the radiated noise at the sides of the shell was the highest, particularly at inlet. And it was higher at outlet, too. 4) When the impeller rotational speed was 1 500 r/min, the best wall thickness was the combination of front and rear round shell thickness of 4 mm and the others’ thickness of 3 mm. The research will provide the reference for further research on the noise of stalk rubbing machines and impeller blowers.

agricultural machinery; vibrations; noise; test; stalk impeller blower; throwing shell; radiation noise

10.11975/j.issn.1002-6819.2017.16.010

TH232;TB533+.1

A

1002-6819(2017)-16-0072-08

2017-03-15

2017-07-10

国家自然科学基金资助项目(51165025);内蒙古自然科学基金资助项目(2014MS0512)

翟之平,女,河北邢台人,副教授,高级工程师,博士,主要从事农牧业机械设计及理论研究。呼和浩特 内蒙古工业大学机械学院,010051。Email:ngdzhaizhiping@163.com

※通信作者:刘长增,男,内蒙古呼伦贝尔人,副教授,主要从事机械设计及理论研究。呼和浩特 内蒙古工业大学机械学院,010051。

Email:38892900@qq.com