木薯收获机土薯抖动分离装置性能仿真及试验

杨 望,张栩梓,杨 坚※,郑 贤,廖 丽(. 广西大学机械工程学院,南宁 530004;. 广西农业职业技术学院机电工程系,南宁 530007)

木薯收获机土薯抖动分离装置性能仿真及试验

杨 望1,张栩梓1,杨 坚1※,郑 贤1,廖 丽2

(1. 广西大学机械工程学院,南宁 530004;2. 广西农业职业技术学院机电工程系,南宁 530007)

为了考察木薯收获机块根拔起时弹簧式土薯抖动分离装置的土薯分离机理和因素对分离性能的影响规律,优化性能影响因素,进行弹簧式土薯抖动分离装置动力学仿真试验。采用光滑粒子流体动力学和有限元的耦合方法及二次回归通用旋转设计方法,构建土壤-木薯-抖动分离装置系统的动力学仿真模型和影响土薯分离性能的回归数学模型,研究了木薯块根拔起时土薯抖动的分离机理及各影响因素对土薯分离性能的影响规律,同时,采用MATLAB优化工具箱中的fmincon函数,对性能影响因素进行了优化。结果表明,因素的优组合为:长孔长度2.68 cm、弹簧刚度20.04 kN/cm、弹簧预紧力335.2 N,相应的干净度为0.778,碰撞力为320 N,试验验证的干净度为0.698,与理论结果的相对误差较小,约为10%,理论结果与验证结果较一致,表明建立的回归数学模型及优化结果合理。研究结果可为土薯分离质量高的挖拔式木薯收获机弹簧式土薯抖动分离装置的设计提供参考。

机械化;模型;优化;木薯收获机;土薯抖动分离装置;仿真试验

0 引 言

土薯分离是木薯块根收获过程的一个重要环节,挖掘松土-抖动分离型的木薯块根收获机采用振动筛分离装置进行土薯分离,对砂质土其土薯分离效果好,但对黏土的适应性差[1-6]。挖掘松土-夹持带拔起分离型的木薯块根收获机采用挖掘铲松土,夹持带夹持拔起块根,向后上方输送、抖动进行土薯分离,块根收获损失受茎秆直径大小不一的影响大[7-14]。挖拔型的木薯块根收获机采用挖掘铲松土(土质较松时,无需挖掘铲松土),夹头夹持拔起块根,凸轮抖动机构抖动夹头进行土薯分离,拔起速度可控,功耗小,块根收获损失少,对土壤的适应性好,但机构相对复杂[15-17]。

利用弹簧回弹作用进行土薯分离的装置(下面简称土薯抖动分离装置)是一种结构简单,无需动力驱动,适用于挖拔式木薯块根收获机的土薯分离装置[18],但目前其土薯分离机理及弹簧的刚度、预紧力和弹簧拉伸量对土薯分离性能的影响不详,土薯分离性能影响因素的优化研究成果匮乏,土薯分离质量较差。

因此,本文采用光滑粒子流体动力学(smoothed particle hydrodynamics,SPH)和有限元(finite element method,FEM)的耦合方法和土壤分层建模技术,文献[19]的土壤-木薯系统的建模方法,构建土壤-木薯-抖动分离装置系统的动力学仿真模型,研究土薯抖动分离装置的土薯分离机理,找出影响土薯分离性能的主要因素。然后采用仿真试验设计和回归分析方法,构建影响土薯分离性能的数学模型,研究各影响因素对土薯分离性能的影响规律,且结合土薯分离机理的分析,探索各影响因素对土薯分离性能的影响机理。同时,利用土薯分离性能的数学模型,采用优化技术对性能影响因素进行优化,以期为挖拔型的木薯块根收获机土薯抖动分离装置的优化设计提供参考。

1 有限元建模

1.1 几何模型

土薯抖动分离装置由上套筒连接圆盘1、上套筒2、上弹簧挂轴3、弹簧4、下弹簧挂轴5、下套筒6、下套筒连接圆盘7和上套筒长孔8等组成,其结构简图如图1所示。上、下套筒孔位安装弹簧挂轴,弹簧安装在上下弹簧挂轴间,下弹簧挂轴可在上套筒长孔中上下移动,上、下套筒连接圆盘分别与木薯收获机的拔起机构和夹头连接。土薯抖动分离装置建模时,为了减少仿真计算时间,采用一维弹簧单元COMBI 165代替复杂的三维弹簧,上套筒与上弹簧挂轴、下套筒与下弹簧挂轴分别建成一体,下套筒与木薯茎秆建成一体(作刚体处理),仿真试验设计建模时,长孔长度(下弹簧挂轴在长孔中的最大移动量)根据试验设计方案确定,其余的几何尺寸按现有物理样机的确定。

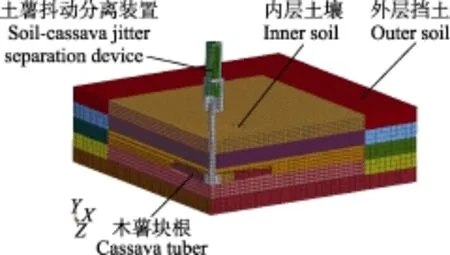

木薯块根生于土中,大多呈单层圆盘状分布,单个块根近似呈长的圆锥形,如图2所示。SPH法要求同一材料的所有SPH节点应具有相同的质量,建模生成的粒子有规则和均匀分布,才能提高其计算精度,因此建模时,参考文献[19]把单个块根简化成前部为一长方体,其余部分为一长的正四棱台,而茎秆简化成长方体,块根呈对称分布,如图3所示,其中短块根长l为220 mm,最大截面边长l2为30 mm,最小截面的边长为最大截面边长l2的1/2,最大截面积的块根段长度l1为55 mm,长块根的尺寸按图2所示的比例确定。块根拔起时,块根附近土壤产生大变形和破裂,其余区域的土壤产生小变形,因此,在大变形区域(内层土壤)使用SPH,在小变形区域(外层土壤)使用FEM,同时为避免边界处波的反射对求解域的影响,对外层土壤外边界(有限域表面)施加无反射边界来模拟地面。土壤分为四层建模,每层50 mm,木薯块根置于第3层与第4层之间,土壤整体模型尺寸为800 mm×800 mm×250 mm,内层土壤的尺寸为600 mm×600 mm×200 mm。由于实体模型在空间对称,只建其1/4实体(其中,弹簧的刚度和预紧力取1/4建模)。

图1 土薯抖动分离装置的结构简图Fig.1 Structure diagram of soil-cassava jitter separation device

图2 木薯生长情况Fig.2 Growth situation of cassava

图3 木薯建模简图Fig.3 Simplified model of cassava

1.2 材料模型

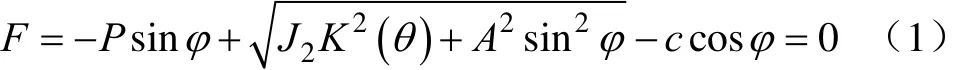

土壤模型:土壤的本构关系对块根拔起过程模拟计算结果的准确性影响较大[20-24],因此,为了提高模拟计算精度,本文参照文献[25-27],选用MAT_FHWA_SOIL作为土壤材料模型,该模型考虑了含水率、应变软化、应变率效应、孔隙比及孔隙水压力等的影响,其服从修正的莫尔-库仑屈服准则。

式中F为屈服面力,MPa;P为静水压力值,MPa;φ为内摩擦角,(º);J2为应力偏张量第二不变量;K(θ)为张量平面角的函数;A为D-P系数;c为黏聚力,MPa。

模型的土壤主要材料参数参考文献[28]的方法,采用实测和反求技术获得,每层土壤的主要建模材料参数如表1所示。试验地为中国最大木薯种植基地广西武鸣木薯种植基地,土壤为红黏土。

表1 土壤主要建模材料参数Table 1 Main modeling material parameters of soil

为了便于建模,把块根和茎秆作为各向同性弹性材料建模。块根材料参数:密度为1 036 kg/m3,弹性模量为7.23×106Pa,泊松比为0.3。茎秆材料参数:密度为836.8 kg/m3,弹性模量为35.36×106Pa,泊松比为0.3[29]。

抖动分离装置材料参数:密度为7 800 kg/m3,弹性模量为2×1011Pa, 泊松比为0.27。

1.3 动力学仿真模型

动力学仿真模型的计算精度、求解时间与网格划分疏密程度有关,网格尺寸小,仿真精度高,但求解所需时间长。本文综合考虑取内层土壤网格边长为12 mm,外层土壤网格边长为20 mm ;木薯茎秆和块根连接处网格大小相同,边长均为14 mm,剩余部分块根网格大小为20 mm,网格划分方法均为扫略式。下套筒、茎秆与块根连接处网格尺寸为14 mm,上套筒网格尺寸为10 mm。由于实体模型取1/4进行离散,在定义对称边界条件时,约束对称边界网格节点的自由度,同时对处于对称边界面附近的粒子使用“虚粒子”方法处理,外层土壤外边界(除地表面)施加约束。田间木薯块根拔起过程的试验结果表明,靠近茎秆处的块根上表面和侧面及茎秆表面始终与土壤紧密接合,形成一个土盘,因此,为了更好的模拟木薯块根拔起过程,靠近茎秆处的长方体块根上表面和侧面与土壤之间定义为固连接触,茎秆与土壤之间定义为固连接触,块根的其余表面与土壤间定义为点面接触,上下套筒、下弹簧挂轴与上套筒长孔间接触定义为自动点面接触。通过定义弹簧初始位移,定义弹簧预紧力。机械的较优拔起速度模型分为抛物线和正弦函数两部分,而本文的土薯抖动分离装置已起到抖动作用,因此,本文块根拔起速度取较优拔起速度模型的一部分,即省去正弦函数部分[30](v(t) = -0.056t2+0.521t+0.048),拔起速度施加在上套筒上。建立的土壤-块根-抖动分离装置系统的动力学仿真模型如图4所示。

图4 土壤-块根-抖动分离装置系统动力学仿真模型Fig.4 Dynamics simulation model of soil-tuber-jitter separation device system

2 土薯抖动分离过程分析

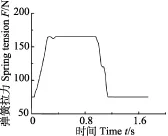

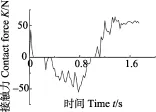

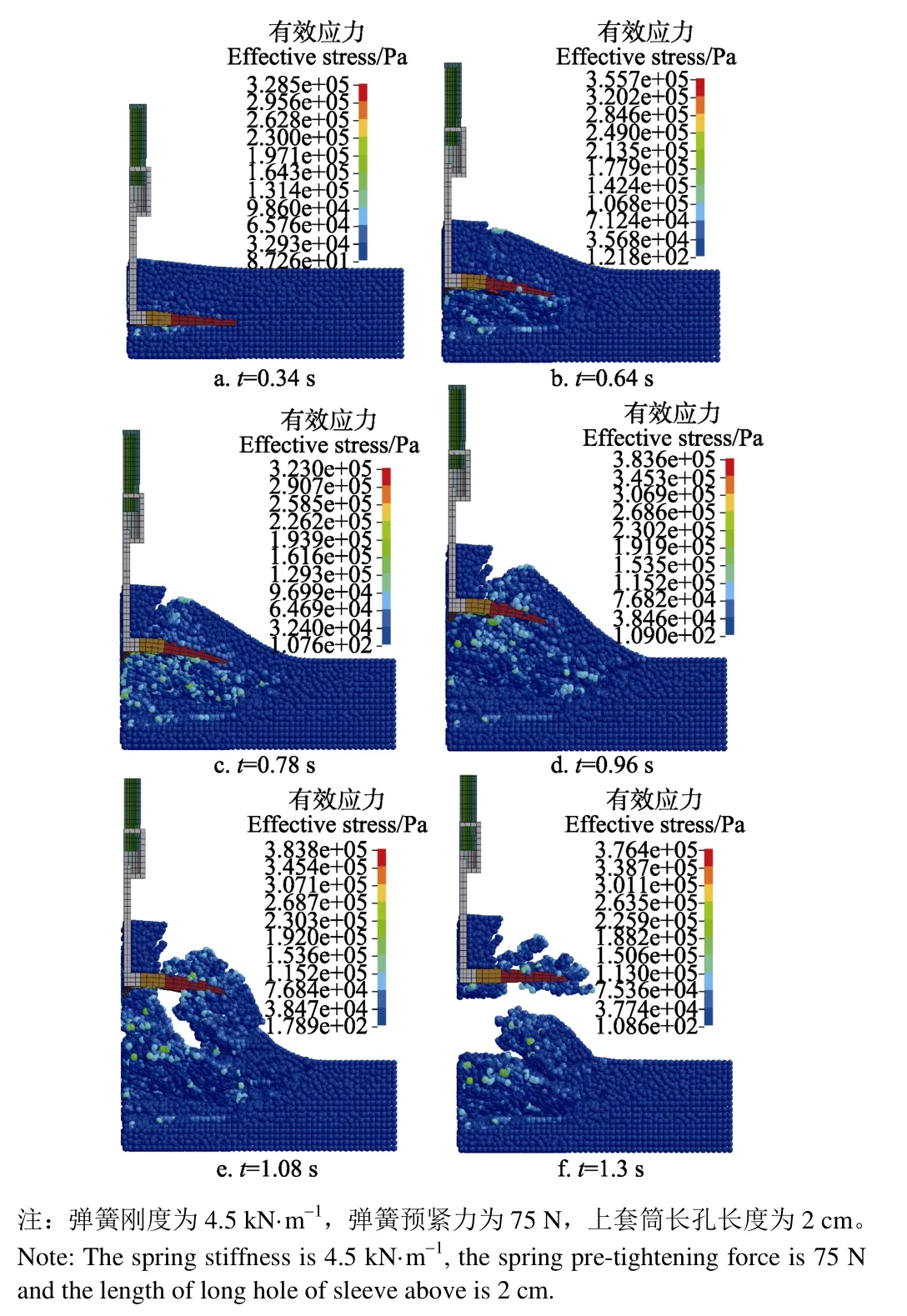

图5是弹簧拉力的变化曲线图,图6是上套筒长孔与下弹簧挂轴的接触力图,图7是块根拔起过程的动力学仿真截图。块根拔起动力学仿真分析时,取弹簧刚度为4.5 kN/m,弹簧预紧力为75 N,上套筒长孔长度为2 cm。

图5 弹簧拉力变化Fig.5 Spring tension variation

图6 上套筒长孔与下弹簧挂轴的接触力变化曲线Fig.6 Variation curve of contact force between long hole of sleeve above and hanging scroll of spring below

由图5、6、7可知,时间t小于0.34 s时,开始由于块根拔起力小于弹簧预紧力,下弹簧挂轴与上套筒长孔上端紧贴,但随着块根拔起(上套筒向上运动),块根拔起力逐渐增大,下弹簧挂轴与上套筒长孔上端的接触力逐渐减小,当块根拔起力大于弹簧预紧力时,下弹簧挂轴与上套筒长孔上端分离,下弹簧挂轴相对上套筒长孔向下移动,最后与上套筒长孔下端接触,弹簧达到最大变形量,弹簧拉力达到最大值,且长孔长度越长,弹簧最大变形量越大。在这期间下弹簧挂轴与上套筒长孔上端的接触力逐渐变为零,这时由于块根的向上移动,土壤开始被向上抬起。时间t在0.34~0.96 s时,下弹簧挂轴与上套筒长孔下端接触,弹簧拉力不变,而随着块根拔起,块根拔起力增大,下弹簧挂轴与上套筒长孔下端的接触力逐渐增大,t约为0.78 s时,接触力达到负向最大值。由于靠近茎秆处的块根截面尺寸大,块根尾部截面尺寸小,块根后部易产生变形,对土壤的作用相对弱,靠近茎秆处的块根挤压土壤作用较大,因此,在这期间随着块根向上拔起,块根对土壤的挤压作用不断增大,土壤的剪切作用不断增强,土壤出现的环形剪裂面不断扩大,靠近茎秆处的块根上方土壤在块根后部土壤重力和拉应力作用下,产生弯折破裂,而弯折破裂的土壤产生向下掉落趋势,使得靠近茎秆处块根上方的土壤弯折破裂逐渐加大,与文献[19]的研究结果一致。当t> 0.96 s时,根土混合物接近与土体分离,这时弹簧拉力已大于土体对根土混合物的束缚力和根土混合物重力之和,弹簧收缩,下弹簧挂轴与上套筒长孔下端分离,这时在弹簧收缩作用带动下块根对土壤产生抖动作用,土壤被抖松,接着当根土混合物与土体分离后,根土混合物向上运动,当t约1.3 s时,下弹簧挂轴与上套筒长孔上端产生碰撞力,根土混合物产生振动,根土混合物的土壤被进一步振松,回落,完成土薯分离,而块根在自身弹性恢复力的作用下,逐渐恢复原状。

图7 块根拔起过程仿真截图Fig.7 Simulation screenshot of cassava tuber lifting process

3 影响因素试验及分析

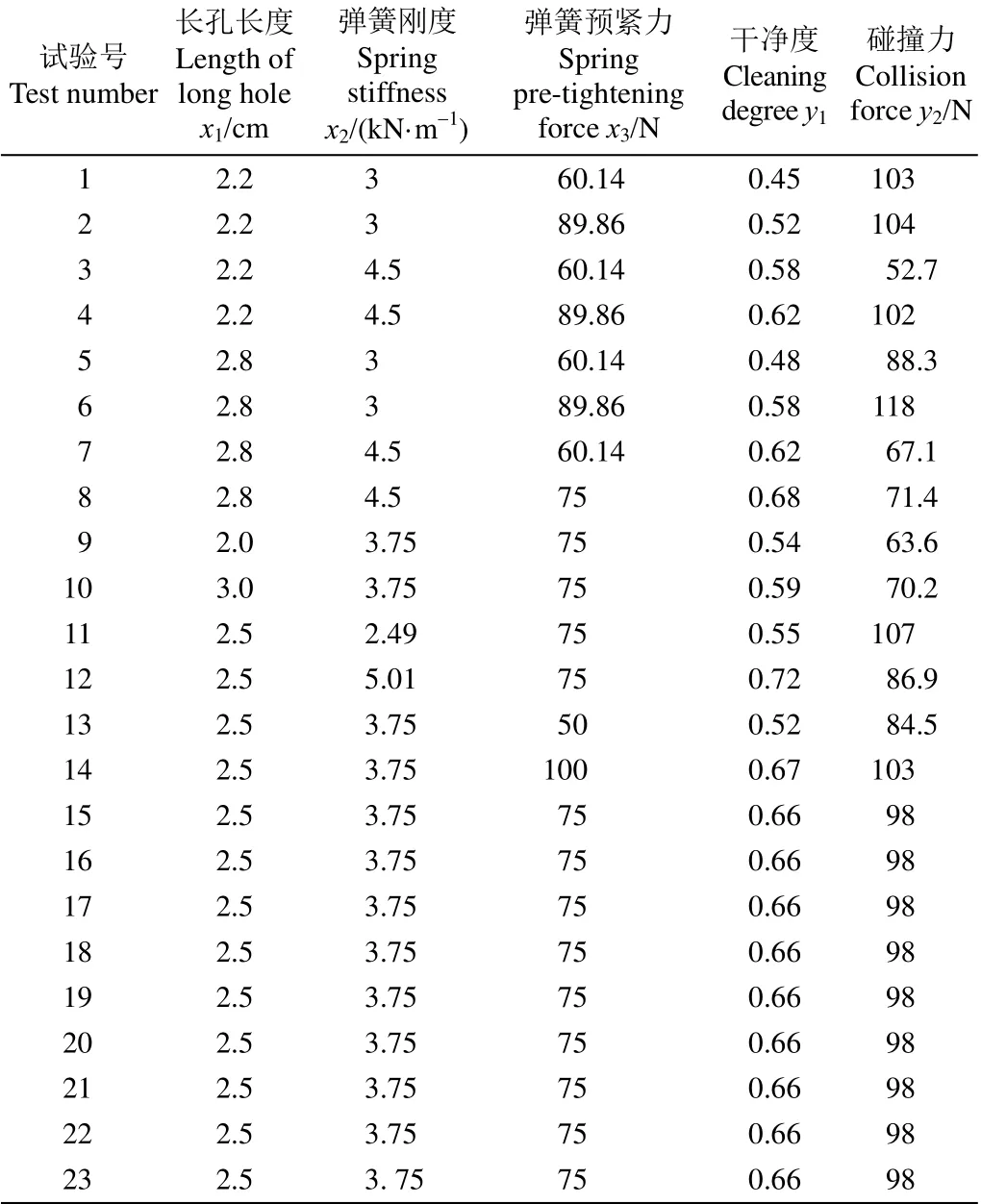

3.1 试验方案及结果

试验采用动力学仿真和二次回归通用旋转设计进行。本文根据土薯抖动分离装置的结构和弹簧的工作参数,选取长孔长度x1、弹簧刚度x2和弹簧预紧力x3为试验因素,土薯分离干净度y1、下弹簧挂轴与上套筒长孔的碰撞力y2作为试验指标。干净度

式中g1是有抖动分离装置的块根拔起后残留在块根上的土壤质量,kg;g2是没有抖动分离装置的块根拔起后残留在块根上的土壤质量,kg。因素水平的最大和最小值据土薯抖动分离过程分析和前期初步仿真试验确定。因素水平编码表如表2所示,试验方案及结果如表3所示。

表2 因素水平编码Table 2 Coding of factor and levels

表3 试验方案及结果Table 3 Scheme and results of experiment

3.2 影响因素分析

3.2.1 回归分析

运用SPSS软件对表3的试验数据进行回归分析,得干净度y1、碰撞力y2与长孔长度x1、弹簧刚度x2和弹簧预紧力x3关系的数学模型分别为

对数学模型式(3)、(4)和回归系数进行显著性检验,检验结果为:数学模型在0.002水平上显著,其回归系数也在0.028-0.001水平上显著,表明两回归数学模型高度显著,长孔长度x1、弹簧刚度x2和弹簧预紧力x3对干净度y1、碰撞力y2的影响大。

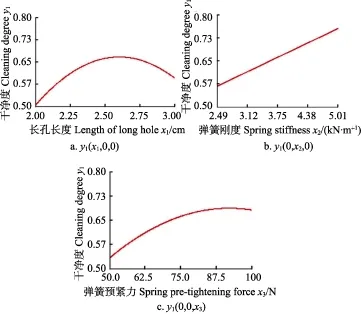

3.2.2 单因素影响

应用MathCAD软件对式(3)、(4)进行模拟计算,模拟计算时除考虑的因素外其余的因素取零水平值,得出各数学模型所对应的变化曲线,如图8、9所示。其中,图8是各影响因素与干净度y1的关系曲线,图9是各影响因素与碰撞力y2的关系曲线。

图8 各影响因素与干净度的关系曲线Fig.8 Relationship between cleaning degree and influencing factors

图9 各影响因素与碰撞力的关系曲线Fig.9 Relationship between collision force and influencing factors

由图8a、9a可知,随长孔长度x1的增大,干净度y1、下弹簧挂轴与上套筒长孔的碰撞力y2呈凹面向下的抛物线变化。其原因是,长孔长度大,弹簧最大拉伸量大,弹簧拉力大,根土混合物与土体分离前弹簧对土壤起抖动作用的时间早,根土混合物与土体分离时的含土量少、土松,且与土体分离后的根土混合物在弹簧作用下的回弹间隔大,下弹簧挂轴与上套筒长孔的碰撞力大,根土混合物的振动量大,土薯分离效果好,干净度大,但当长孔长度大到一定值后,随长孔长度增大,虽然弹簧最大拉伸量增大,弹簧拉力增大,根土混合物与土体分离前弹簧对土壤起抖动作用的时间变早,根土混合物与土体分离时的含土量减少、土变松,但这时根土混合物在弹簧作用下的回弹间隔减小,下弹簧挂轴与上套筒长孔的碰撞力减小,根土混合体的振动量减小,综合结果干净度减小,故随长孔长度的增大,干净度、碰撞力呈凹面向下的抛物线变化。

由图8b、9b可知,干净度y1随弹簧刚度x2的增大而增大,碰撞力y2随弹簧刚度x2的增大而减小。其原因是,弹簧刚度大,弹簧拉力大,根土混合物与土体分离前弹簧对土壤起抖动作用的时间早,根土混合物与土体分离时的含土量少、土松,这时虽然根土混合物在弹簧作用下的回弹间隔减小,下弹簧挂轴与上套筒长孔的碰撞力减小,但综合结果干净度增大,故干净度随弹簧刚度的增大而增大,碰撞力随弹簧刚度的增大而减小。

由图8c、9c可知,随弹簧预紧力x3的增大,干净度y1呈凹面向下的抛物线增大,碰撞力y2呈线性增大。其原因是,随着弹簧预紧量增大,根土混合物与土体分离前弹簧对土壤起抖动作用的时间变早,根土混合物与土体分离时的含土量减少、土变松,且虽然这时根土混合物在弹簧作用下的回弹间隔减小,但弹簧预紧量大,回弹力大,综合结果碰撞力增大,根土混合物的振动量增大,干净度增大,故随弹簧预紧力的增大,干净度呈凹面向下的抛物线增大,碰撞力呈线性增大。

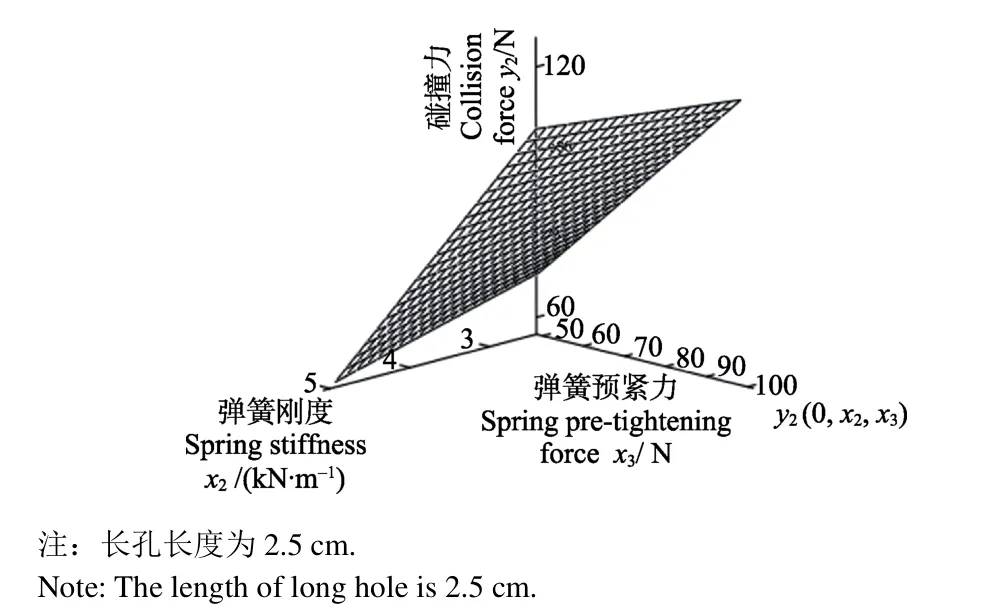

3.2.3 因素交互影响

应用MathCAD软件对式(4)进行模拟计算,模拟计算时长孔长度取零水平值,得出弹簧刚度x2和预紧力x3的交互作用与碰撞力y2的关系图,如图10所示。

图10 弹簧刚度和预紧力的交互作用与碰撞力的关系图Fig.10 Relationship of interaction of spring stiffness and pre-tightening force and impact force

由图10可知,碰撞力随x3的增大而增大,随着x2的增大而变小。小的x3与小的x2组合时,碰撞力较大,小的x2与大的x3组合时,碰撞力最大,大的x2与小的x3组合时,碰撞力最小。

4 试验因素优化及验证

本文采用MATLAB优化工具箱中的fmincon函数和式(3)对干净度影响因素长孔长度x1、弹簧刚度x2、弹簧预紧力x3进行优化。由于碰撞力过大,影响到木薯收获机拔起速度控制的精度和降低上套筒长孔的寿命,因此,本文在进行因素优化时,选取60~80 N的碰撞力作为约束条件。因素的取值范围按试验方案的选取。优化结果的因素优组合为:x1=2.68 cm、x2=5.01 kN/cm、x3= 83.80 N,相应的干净度0.778,碰撞力80 N。相应完整模型的因素优化结果为:长孔长度2.68 cm、弹簧刚度20.04 kN/cm、预紧力335.2 N,相应的干净度为0.778,碰撞力为320 N。

本文采用仿真试验与物理试验相结合的方法对优化结果进行验证。因素优组合为x1=2.68 cm、x2=5.01 kN/cm、x3=83.8 N条件下的仿真试验结果为:干净度为0.786,碰撞力为82.4 N。与优化结果的相对误差小于5%,其结果在95%预测区间(y1-2σ, y1+2σ)内。

由于木薯块根的生长情况存在差异,难于在块根生长情况完全一致的条件下,进行有、无土薯抖动分离装置的田间木薯块根拔起试验,因此,进行物理试验验证优化结果时,在有、无土薯抖动分离装置条件下,分别拔起10棵木薯,测出每棵木薯块根上土壤的残留量,后分别取2种条件下块根上土壤的残留量平均值,按式(2)计算干净度,把由田间试验结果计算得到的干净度和优化结果的干净度比较,验证优化结果的合理性。

试验采用由广西大学研制的拔起速度可控的木薯块根收获机进行。该机由悬挂装置、松土铲、夹持装置、土薯抖动分离装置、提升机构(包括滑动导轨、齿轮齿条传动系统和液压马达)和电液控制系统组成,由拖拉机悬挂牵引作业,且提供液压马达所需的高压油。验证试验时,为了和仿真试验的条件一致,不使用松土铲松土(拆去松土铲),进行木薯块根拔起。进行无土薯抖动分离装置的块根拔起试验时,采用适当措施使其弹簧作用失效。拖拉机前进速度为0.2 m/s。土薯抖动分离装置的长孔长度为2.68 cm、弹簧刚度为20.04 kN/cm、弹簧预紧力为335.2 N(因素的优组合),试验地为广西大学木薯种植试验地,土壤为红黏土。土壤含水率为21.21%,木薯品种为华南205。试验时间为2016年12月26日。试验的现场图11所示。

图11 木薯块根试验的现场Fig.11 Cassava tuber testing field

表4是田间木薯块根拔起试验的结果。对表4块根质量数据进行统计分析,其方差为0.498,变异系数为13%,表明试验样本木薯的选择合理。而由表4可知,有分离装置的平均根土混合物的质量为5.835 kg,平均残留在块根上的土壤质量为0.794 kg,而无分离装置的平均根土混合物的质量为7.998 kg,平均残留在块根上的土壤质量为2.627 kg,平均干净度为0.698。物理试验的干净度与优化结果的相对误差较小,约为10%,表明优化结果合理。

表4 物理试验结果Table 4 Physical experimental results

5 结 论

1)弹簧收缩,带动块根对土壤产生抖动及下弹簧挂轴与上套筒长孔上端产生接触碰撞,使根土混合物产生振动是实现土薯分离的原因。

2)干净度和碰撞力随长孔长度的增大,呈凹面向下的抛物线变化;干净度随弹簧刚度的增大而增大,碰撞力随弹簧刚度的增大而减小;干净度和碰撞力随弹簧预紧量的增大而增大。

3)因素的优组合为长孔长度2.68 cm、弹簧刚度20.04 kN/cm、预紧力335.2 N,相应的干净度为0.778,碰撞力为320 N。试验验证的干净度为0.698,与理论结果的相对误差较小,约为10%,因素的优化结果合理,可作为土薯抖动分离装置的设计提供参考。

[1] 杨望,杨坚,郑晓婷,等. 木薯收获机械与技术研究现状及发展趋势[J]. 农机化研究,2012,34(12):230-235. Yang Wang, Yang Jian, Zheng Xiaoting, et al. Current research and development trends of cassava root harvest machinery and technology[J]. Journal of Agricultural Mechanization Research, 2012, 34(12): 230-235. (in Chinese with English abstract)

[2] Agbetoye L A S. Developments in cassava harvesting mechanization[J]. West Indian Journal of Engineering, 1999, 22(1): 11-19.

[3] Chalachai Sahapat, Soni Peeyush, Chamsing Anuchit, et al. A critical review of mechanization in cassava harvesting in Thailand[J]. International Agricultural Engineering Journal, 2013, 22(4): 81-93.

[4] 廖宇兰,孙佑攀,林大春,等. 木薯收获机械研究进展[J].热带农业工程,2009,33(1):54-56,60. Liao Yulan, Sun Youpan, Lin Dachun, et al. Advances on development of cassava harvesting machinery[J]. Tropical Agricultural Engineering, 2009, 33(1): 54-56, 60. (in Chinese with English abstract)

[5] 黄晖,崔振德,张园,等. 木薯收获机械研究进展与分析[J].中国热带农业,2012(6):20-22.

[6] 莫清贵,黄鸣安. 4UM-160型木薯收获机的研发应用[J].广西农业机械化,2012,3:20-22,25.

[7] Odigboh E U, Moreira C A. Development of a complete cassava harvester: I-Conceptualization[J]. AMA, Agricultural Mechanization in Asia, Africa and Latin America, 2002, 33(4): 43-49.

[8] Odigboh E U, Moreira A. Development of a complete cassava harvester: II - Design and development of the uprooter/lifter system[J]. AMA, Agricultural Mechanization in Asia, Africa and Latin America, 2002, 33(4): 50-58.

[9] Gupta C P, Stevens W F, Paul S C. Development of a vibrating cassava root harvester[J]. Agricultural Mechanization in Asia, Africa and Latin America, 1999, 30(1): 51-55.

[10] Liu Shihao, Weng Shaojie, Liao Yulan, et al. Structural bionic design for digging shovel of cassava harvester considering soil mechanics[J]. Applied Bionics and Biomechanics, 2014, 11(1/2): 1-11.

[11] Liao Yulan, Sun Youpan, Liu Shihao, et al. Development and prototype trial of digging-pulling style cassava harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.2): 29-35.廖宇兰,孙佑攀,刘世豪,等。挖拔式木薯收获机的研制与样机试验[J]. 农业工程学报,2012, 28(增刊):29-35. (in Chinese with English abstract)

[12] 孙佑攀,廖宇兰,陈丹萍,等. 4 UMS-1型木薯收获机的设计[J]. 农机化研究,2012,34(2):89-92. Sun Youpan, Liao Yulan, Chen Danping, et al. Design of 4UMS-1 type cassava harvester[J]. Journal of Agricultural Mechanization Research, 2012, 34(2): 89-92. (in Chinese with English abstract)

[13] 杨怡,廖宇兰,王涛,等. 自走式木薯收获机的设计[J].农机化研究,2016,38(4):99-102,106. Yang Yi, Liao Yulan, Wang Tao, et al. Design of the selfpropelled harvester for cassava[J]. Journal of Agricultural Mechanization Research, 2016, 38(4): 99-102, 106. (in Chinese with English abstract)

[14] 王涛,廖宇兰,刘世豪,等. 挖拔式木薯联合收获机的设计[J]. 农机化研究,2016,38(6):126-131. Wang Tao, Liao Yulan, Liu Shihao, et al. Design and research of digging pull cassava combine harvester[J]. Journal of Agricultural Mechanization Research, 2016, 38(6): 126-131. (in Chinese with English abstract)

[15] 陈科余,覃海鑫,杨望. 木薯块根拔起机构仿真优化[J]. 农机化研究,2015,37(7):43-47. Chen Keyu, Qin Haixin, Yang Wang. Simulation optimization of lifting mechanism of cassava tuber harvester[J]. Journal of Agricultural Mechanization Research, 2015, 37(7): 43-47. (in Chinese with English abstract)

[16] 郑贤,陈科余,杨望,等. 木薯收获机块根拔起机构自适应控制算法研究[J]. 农机化研究,2017,39(4):12-20. Zheng Xian, Chen Keyu, Yang Wang, et al. Fuzzy PID adaptive control algorithm of pulling-up mechanism on the cassava harvester[J]. Journal of Agricultural Mechanization Research, 2017, 39(4): 12-20. (in Chinese with English abstract)

[17] 杨望,郑贤,陈科余,等. 木薯块根收获机机电液联合仿真模型[J]. 农机化研究,2016,38(7):100-105. Yang Wang, Zheng Xian, Chen Keyu, et al. Hydromechatronics co-simulation model of cassava harvester[J]. Journal of Agricultural Mechanization Research, 2016, 38(7): 100-105. (in Chinese with English abstract)

[18] 杨望,杨坚,班彩霞. 木薯收获机的土薯自动抖动分离装置:201410125376.5[P]. 2016-01-25.

[19] Yang Wang, Li Juanjuan, Yang Jian, et al. Numerical simulation of an experienced farmer lifting tubers of cassava for designing a bionic harvester[J]. CMES-Computer Modeling in Engineering & Sciences, 2015, 104(6): 471-491.

[20] 钟江,蒋建东,姜涛,等. 基于光滑粒子流体动力学仿真的板结土壤深旋耕技术[J]. 机械工程学报,2010,46(19):63-69. Zhong Jiang, Jiang Jiandong, Jiang Tao, et al. Deep-tillage rotavator technology based on smoothed particle hydrodynamics simulation[J]. Journal of Mechanical Engineering, 2010, 46(19): 63-69.(in Chinese with English abstract)

[21] 丁峻宏,金先龙,郭毅之,等. 土壤切削大变形的三维数值仿真[J]. 农业机械学报,2007,38(4):118-121. Ding Junhong, Jin Xianlong, Guo Yizhi, et al. Study on 3-D numerical simulation for soil cutting with large deformation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(4): 118-121.(in Chinese with English abstract)

[22] 夏俊芳,贺小伟,余水生,等. 基于ANSYS/LS-DYNA的螺旋刀辊土壤切削有限元模拟[J]. 农业工程学报,2013,29(10):34-41. Xia Junfang, He Xiaowei, Yu Shuisheng, et al. Finite element simulation of soil cutting with rotary knife roller based on ANSYS/LS-DYNA software[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 34-41. (in Chinese with English abstract)

[23] 杨望,蔡敢为,杨坚. 土壤直剪试验的动力学仿真[J].农业机械学报,2011,42(7):96-101. Yang Wang, Cai Ganwei, Yang Jian. Dynamics simulation of direct shear test[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(7): 96-101. (in Chinese with English abstract)

[24] 杨望,李晓月,王蓉蓉,等. 木薯块根拔起的最大应力数值模拟及试验[J]. 农业工程学报,2016,32(6):58-64. Yang Wang, Li Xiaoyue, Wang Rongrong, et al. Numerical simulation test of maximum stress of tuber in cassava lifting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 58-64. (in Chinese with English abstract)

[25] 康建明,李树君,杨学军,等. 圆盘式开沟机作业功耗仿真分析及试验验证[J]. 农业工程学报,2016,32(13):8-15. Kang Jianming, Li Shujun, Yang Xuejun, et al. Experimental verification and simulation analysis on power consumption of disc type ditcher[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(13): 8-15. (in Chinese with English abstract)

[26] 杨望,杨坚,贾丰云,等. 种植于红粘土的木薯块根挖掘作业数值模拟[J]. 机械工程学报,2013,49(9):135-143. Yang Wang, Yang Jian, Jia Fengyun, et al. Numerical simulation of digging operation of cassava root planted in red clay[J]. Journal of Mechanical Engineering, 2013, 49(9): 135-143. (in Chinese with English abstract)

[27] Lewis B A. Manual for LS-DYNA soil material model 147[R]. Department of Transportation: Federal Highway Administration, 2004.

[28] 杨望,张硕,陈科余,等. 基于土壤分层的木薯块根拔起系统动力学仿真模型[J]. 农机化研究,2016,38(8):51-55. Yang Wang, Zhang Shuo, Chen Keyu, et al. Dynamics simulation model of cassava tuber lifting system based on soil layering[J]. Journal of Agricultural Mechanization Research, 2016, 38(8): 51-55. (in Chinese with English abstract)

[29] 杨望,杨坚,郑晓婷,等. 木薯力学特性测试[J]. 农业工程学报,2011,27(增刊2):50-54. Yang Wang, Yang Jian, Zheng Xiaoting, et al. Experiment on mechanical properties of cassava[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Supp.2): 50-54. (in Chinese with English abstract)

[30] 李娟娟. 木薯收获机械拔起速度模型的优化研究[D]. 南宁:广西大学,2013. Li Juanjuan. The Optimization Study of the Cassava Harvest Machinery Uprooted Velocity Model[D]. Nanning: Guangxi University, 2013. (in Chinese with English abstract)

Simulation and test on performance of soil-cassava jitter separation device of cassava harvester

Yang Wang1, Zhang Xuzi1, Yang Jian1※, Zheng Xian1, Liao Li2

(1.College of Mechanical Engineering, Guangxi University, Nanning 530004, China; 2. Department of Electro-machinery Engineering, Guangxi Agricultural Vocational College, Nanning 530007,China )

In order to obtain the soil-cassava separating mechanism and the effect laws of different factors on soil-cassava separating performance of spring type soil-cassava jitter separation device when the cassava tubers were lifted by cassava harvester, as well as the optimal values of factors, dynamics simulation model of soil-cassava jitter separation device system and regression mathematical model of separating performance of the device were established by using coupling method of FEM (finite element method) and SPH (smoothed particle hydrodynamics) and quadratic regression general rotation design method. The soil-cassava separating performance of spring type soil-cassava jitter separation device was studied. The effects of the length of long hole, spring stiffness and spring pre-tightening force on the soil-cassava separating cleanliness and the collision force between hanging scroll of spring below and long hole of sleeve above were discovered, respectively. Then, the influence factors of soil-cassava separating performance were optimized by using the fmincon function in the optimization toolbox of MATLAB software. Thus, the optimal combination of factors was obtained and the optimization result was verified by cassava tuber lifting experiment in the field. When the separation device was used in the field experiment, the average quality of the tuber-soil mixture was 5.835 kg, and the average quality of the residual soil on the tubers was 0.794 kg. When the separation device was not used in the field experiment, the average quality of the tuber-soil mixture was 7.998 kg, and the average quality of the residual soil on the tubers was 2.627 kg. The average clean degree in field experiment was 0.698. The results show that the regression mathematical models of soil-cassava separation performance are significant at 0.002 level. The regression coefficients are significant at the level from 0.001 to 0.028. The regression mathematical models are highly significant, which can be used in the study of soil-cassava separation performance of spring type soil-cassava jitter separation device. When the separation of the soil and the tuber-soil mixture nearly occurs, the spring tensile force is greater than the sum of the force binding tubers with soil and the gravity of the tuber-soil mixture, and the spring is contracted. The hanging scroll of spring below and the lower end of the long hole of sleeve above are separated. The cassava tubers are driven by the contraction of the spring, which results in dithering of soil and softening of the tuber-soil mixture. After the separation of the soil and the tuber-soil mixture, the spring rebounds under the function of the spring restoring force, and the contact collision occurs between the hanging scroll of the spring below and the top of the long hole of sleeve above, which results in the vibration of the tuber-soil mixture. The soils of the tuber-soil mixture become looser. Finally, the soils fall to ground, and the soil and the tubers are separated. With the increasing of the length of the long hole, cleaning degree and collision force are changing along a parabola pattern with a downward opening. With the increasing of spring stiffness, cleaning degree increases. With the increasing of spring stiffness, collision force decreases. With the increasing of spring pre-tightening force, cleaning degree and collision force increase. The optimal combination of factors is as follows: The length of the long hole is 2.68 cm, the spring stiffness is 20.04 kN/cm and the spring pre-tightening force is 335.2 N. And the corresponding cleaning degree and the collision force are 0.778 and 320 N, respectively. The relative error of cleanliness is about 10% compared with the results of field experiment. Optimization result of the factors is reasonable, which can be the design basis of the spring type soil-cassava jitter separation device.

mechanization; models; optimization; cassava harvester; soil-cassava jitter separation device; simulation test

10.11975/j.issn.1002-6819.2017.16.003

S225.7+1

A

1002-6819(2017)-16-0018-08

杨 望,张栩梓,杨 坚,郑 贤,廖 丽. 木薯收获机土薯抖动分离装置性能仿真及试验[J]. 农业工程学报,2017,33(16):18-25.

10.11975/j.issn.1002-6819.2017.16.003 http://www.tcsae.org

Yang Wang, Zhang Xuzi, Yang Jian, Zheng Xian, Liao Li. Simulation and test on performance of soil-cassava jitter separation device of cassava harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 18-25. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.16.003 http://www.tcsae.org

2017-03-14

2017-06-27

国家自然科学基金项目(51365005);国家自然科学基金项目(51065003);广西高校现代设计与先进制造重点实验室主任课题(GXXD16ZD-02)

杨 望,男,广西合浦人,副教授,博士,主要从事木薯和甘蔗机械设计基础理论研究。南宁 广西大学机械工程学院,530004。

Email:yanghope@163.com

※通信作者:杨 坚,男,广西合浦人,教授,主要从事农业机械设计及性能优化研究。南宁 广西大学机械工程学院,530004。

Email:yangokok@gxu.edu.cn

中国农业工程学会高级会员:杨 望(E041200798S)