低温压力传感器的研制

姚东媛++谢胜秋++王俊巍

【摘 要】介绍了低温绝压传感器的研制过程,采用钛合金-硅-蓝宝石、陶瓷密封组件、低温电缆、插针连接等,通过材料选择和结构设计及优化,提高传感器整体耐低温的能力和绝压腔密封可靠性。研制出量程为(0~500)kPa、精度不大于0.2%FS、热漂移不大于0.03%FS/℃、工作温度范围为(-100~200)℃的低温压力传感器,可用于电离性、腐蚀性高低温介质压力的直接测量。

【Abstract】The paper introduces the development process of low temperature absolute pressure sensor, titanium alloy-silicon-sapphire, ceramic sealing component, low temperature cable and pin connection are used in the sensor. Through the material selection, structure design and optimization, the overall low temperature tolerance and the absolute pressure sealing cavity reliability of the sensor are improved. A low temperature pressure sensor with a range of (0~500) kPa, a precision of no more than 0.2%FS, a thermal excursion of no more than 0.03%FS/ DEG C, and a range of operating temperature of (-100~200) DEG C was developed, the sensor can be used for the direct measurement of the pressure of ionizing and corrosive high or low temperature media.

【關键词】硅-蓝宝石;低温;绝压;传感器

【Keywords】 silicon-sapphire;low temperature;absolute pressure;sensor

【中图分类号】S951.4+3 【文献标志码】A 【文章编号】1673-1069(2017)08-0179-03

1 引言

可用于制作低温压力传感器的材料主要包括:溅射薄膜、SOI和硅-蓝宝石。溅射薄膜压力传感器是利用AI2O3或SiO2隔离金属电阻体应变效应制作的,具有温度系数小、稳定性高等特点,但灵敏度较低,有相关文献介绍,最低工作温度为

-200℃;SOI压力传感器采用SiO2介质隔离硅压阻效应制作的,有相关产品介绍,最低低温工作为-195.5℃,具有体积小、精度高等特点,但不适合电离性、腐蚀性气体或液体压力的测量;硅-蓝宝石压力传感器采用AI2O3介质隔离硅压阻效应制作的,具有耐高低温、可靠性高等特点,有相关文献介绍,蓝宝石材料最低工作温度为-270℃。采用这些材料可以制作耐低温压力传感器,但传感器的整体耐低温结构和封接设计是其能长期在低温下工作的关键。国外在低温压力传感器产品已经达到了工业化水平,我国的低温压力传感器受材料和工艺水平限制与国外同类产品的水平尚存在差距[1]。

本文针对可用于低温压力传感器绝压密封和低温工作可靠性的问题,基于国产原材料耐低温能力和工程化水平,进行耐低温材料和结构研究与设计,研制能在电离性、腐蚀性低温介质中长期工作的硅-蓝宝石低温压力传感器。

2 传感器结构

低温压力传感器是依据硅压阻效应原理,采用硅-蓝宝石介质耐低温材料制成的[2]。为了提高传感器的可靠性,压力-应变弹性元件是钛合金金属膜片和蓝宝石复合结构,钛合金材料在低温条件下拉伸变形能力有明显的提高、另外钛合金具有很强的抗腐蚀能力,因此钛合金-硅-蓝宝石压力传感器可用于测量电离性、腐蚀性低温介质压力。传感器结构简图如图1所示。传感器由压力敏感组件、密封组件、引压接口、信号引出线组成。膜片的形变通过硅-蓝宝石压力敏感芯片上的惠斯登电桥的电阻变化将压力信号转换为电信号。通过密封组件和真空焊接工艺装配,形成背面感压、正面密封的密封真空参考腔,实现绝压传感器的封装。

钛合金弹性膜片包括双E型、E型和C型结构,通过选择膜片形式、改变弹性膜片的厚度等可以设计出用于不同量程的压力敏感组件。量程为(0~500)kPa的传感器,为了提高传感器的线性、灵敏度一般采用E型双金属膜片结构。压力敏感组件由上、下金属膜片和硅-蓝宝石压力敏感芯片组成,上、下膜片由钛合金材料制成弹性膜片在压力作用下产生形变;下膜片承受均布力,下膜片中心位移通过中间刚性连接杆传递给上膜片,上膜片承受集中力,通过E型双金属膜片结构进行压力-应力线性转换。首先根据理论、综合考虑抗过载等因素的影响进行弹性膜片结构设计,要保证传感器弹性膜片上应变电阻位置的最大径向应变输出应为(350~500)με,该应变值为半导体理想弹性应变范围,确定膜片的结构和尺寸;然后采用有限元分析方法模拟分析该弹性膜片结构受力状态,对弹性膜片实体建模,合理划分网格,保证计算的收敛性,综合考虑灵敏度、线性度及可靠性方面因素,模拟分析验证理论设计可行性,理论、实践和模拟分析相结合确定膜片的最佳结构[3]。图2给出E型双膜片结构和有限元分析结果。

■

图1 传感器的结构图

■

a) 双“E”型膜片结构 b) 膜片的径向、切向应变曲线endprint

图2 弹性膜片结构及受力分析

3 低温失效分析

硅压力传感器一般采用电缆的输出方式,这种连接方式在低温下使用存在以下失效和降低可靠性的情况:

①绝压腔低温密封失效;

②在低温环境下使用会出现芯片表面和产品内部有大气冷凝、出现结冰等,从而导致产品绝缘下降甚至失效;

③电缆的绝缘材料在低温下会出现脆性断裂,可导致线缆断裂或内导体与屏蔽短路等问题;

④内部如使用焊锡进行线缆焊接,在低温条件下长期使用会变脆,导致电气连接虚焊或失效。

针对这些问题需要进行压力传感器的耐低温设计、防止低温失效,提高传感器的可靠性。

4 低温设计

4.1 绝压密封

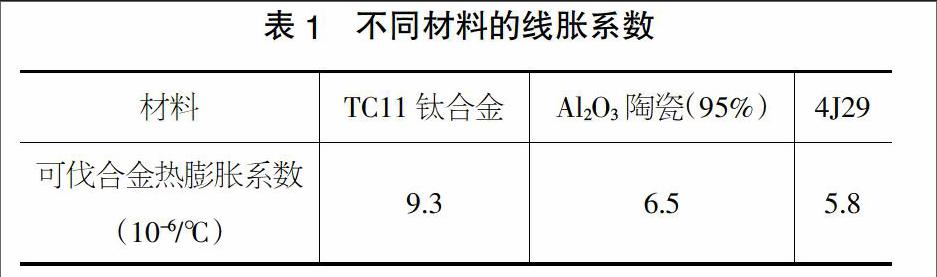

绝压传感器的关键是绝压密封参考腔的设计和制作,是其稳定工作的保证;另外,采用绝压封装可以防止芯片表面大气冷凝、出现结冰等导致产品绝缘下降甚至失效的问题。密封组件用于内外引线的转接和密封,Al2O3陶瓷材料制作基座,陶瓷侧面合金化后陶瓷与其它金属有良好的可焊性,引线柱采用4J29可伐合金,陶瓷、可伐合金、过渡钛合金外环之间通过银铜焊料封接[4]。表1给出了密封组件上所用材料的线胀系数,选择热胀系数相近的材料,合理设计的各部分结构、利用材料之间的热特性,减少各结构间的应力,经高温钎焊后可使密封组件各结构之间处于紧密连接状态、具有密封性能。测试结果表明:这种结构的密封组件漏率高于1*10-9Pa·m2/s,经过长期高、低温试验后漏率不降低,即可保证绝压传感器真空参考腔的密封性。

4.2 信号引出

由于工作温度低,传感器的信号引出部分也需要耐低温,设计采用密封组件和耐低温线缆进行电气连接,线缆在低温条件下要仍能保持良好的弹性和弯曲性能。当电缆和导线的绝缘材料和护套材料采用交联乙烯-四氟乙烯共聚物材料(X-ETFE),這种材料的电缆和导线低温工作温度为-100℃,能够满足低温使用要求。

不采用焊锡进行线缆与密封组件管脚间的连接,而是借鉴压接式连接器的结构设计,使用铜弹簧插针进行电气连接;采用压接工艺连接插针与电缆导线、插针再与密封组件管脚的连接,为提高弹簧插针与管脚连接的可靠性,采用点焊工艺将两者固定在一起,从而实现传感器信号引出。另外,为防止裸露的导线、管脚等电气连接部位在低温时出现大气冷凝的情况,在这些部位涂低温胶进行防护。

5 测试结果

表2给出了传感器低温-100℃、室温和高温200℃的精度,以及-100℃~200℃温度范围内热零点漂移和热灵敏度漂移数据。从表2中可以看出,在低温和高温条件下没有影响传感器性能,精度仍保持在0.2%FS以上,在-100℃~200℃温度范围内热稳定性达到0.03%FS/℃,传感器能够满足高、低温的宽温区工作要求。对该产品进行了-100℃和200℃高低温连续240小时加电试验,试验后传感器的精度仍能达到0.2%FS,表明该传感器可以满足高低温长期工作的要求。

6 结语

在低温绝对压力传感器研制中,采用钛合金-硅-蓝宝石、陶瓷密封组件、低温电缆、插针连接等耐低温材料和结构,解决了该传感器耐低温和绝压密封可靠性等技术难题。研制出量程为(0~500)kPa的低温绝压传感器,精度不大于0.2%FS、热漂移不大于0.03%FS/℃、工作温度范围为(-100~200)℃,可用于高低温电离性、腐蚀性低温介质压力的直接测量,具有结构简单、高低温工作可靠等特点。

【参考文献】

【1】Toshiyuki Nakamura, Hideaki Matsuhashi. Silicon on Sapphire (SOS) Device Technology. Oki Technical Review[J].2004,71(4):67-69.

【2】Y.Nagatomo, R.E.Reedy. Latest Trends of SOS (Silicon on Sapphire) Technology,Denshi Zairgo[J].2003,42(5)A:1-8.

【3】李科杰,等.新编传感器技术手册[M].北京:国防工业出版,2002.

【4】张喜燕,赵永庆,等.钛合金及应用[M].北京:化学工业出版社,2004.endprint