起重机端梁生产车间制造执行系统分析与规划

张培++祁丽霞

【摘 要】端梁是起重机装备制造最重要的部件,属于大批量定制产品,其生产制造计划复杂,制造管理要求高。论文分析了端梁生产制造的特点,并结合端梁生产管理中的信息需求,对端梁生产制造执行系统进行了分析与规划,为起重机装备制造深化升级提供思路。

【Abstract】 End beam is the most important component of crane equipment manufacture, and belongs to the mass customization product. The manufacturing plan is complicated and the manufacturing management requirement is high. This paper analyzes the characteristics of end beam production, combined with the information demand in the production management of end beam, the design and implementation of the end beam manufacturing execution system are analyzed and planned, which provides the thinking for the further upgrading of crane equipment manufacturing

【关键词】制造执行系统(MES);端梁生产;车间调度;信息化

【Keywords】 manufacturing execution system (MES); beam production; workshop scheduling ; informatization

【中图分类号】TH2 【文献标志码】A 【文章编号】1673-1069(2017)08-0040-03

1 引言

起重机端梁生产车间是典型的成批量的离散类制造车间。相对于面向库存的大批量生产车间和多品种小批量生产,端梁成批生产车间的管理更为复杂,企业的生产组织在调度过程中更容易出现混乱的情况,生产过程比较难以掌握和调控,离散型产品的交货期也更难以向客户保证。

在制造信息行业,普及比较广的是ERP系统,但是在实施ERP的企业中很多都没有达到计划的发展目标和得到预计的经济效益。究其原因主要是由于没有MES的支持,企业根据ERP系统制定了生产计划,但是往往是和企业的实际生产情况及生产过程脱节的,因此造成ERP在执行过程中出现很多的纰漏,进而企业不能最终按照计划进行生产制造。制造执行系统(MES)是介于企业计划层和计划执行层之间的控制层系统。MES和计划层ERP以及操作执行层都有双向的信息数据交互,通过数据的双向交互将计划层和执行层联系起来[1]。相较于ERP系统,MES系统更强调对企业整个生产过程的优化管理和强调收集生产过程中产生的实时数据,并做出相应的分析和反馈调节措施。这样,通过MES就可以对企业生产制造过程进行控制,使企业根据计划进行生产,从而减少无效的生产活动,其次也可以根据实际的计划执行情况来调整企业的生产目标,做到企业生产计划的合理安排。

离散型生产车间是MES系统设计与应用的现场,本文分析了其中及端梁生产的特点,分析了其制造的关键点,初步规划形成了起重机端梁生产车间的结构框架,以期为起重机装备制造的提升提供思路。

2 起重机端梁生产的特点

端梁生产一般为定型产品,产品的结构和工艺有一定的相似度,生产中通常采用半模块化的生产方式。半模块化的生产方式使端梁成批生产的专业化程度和生产连续性都比较低,这也使端梁的生产不能完全采用加工流水线的方式组织制造。

端梁车间生产的特点:

①多品种,小批量生产。作为通用起重机械的一部分,端梁配套其他起零件,由于每种产品生产量不同,而且配套组装成起重机根据客户用途的不同有时会有很强的个性化要求。

②生产计划复杂。端梁车间生产成品主要是以订单为主进行安排生产计划,但是组装端梁的标准件则是按照保证安全库存原则生产。客户订单的随机性和端梁标准零部件的计划性生产增大了离散型生产车间调度的复杂性,往往会产生计划上的矛盾冲突。

③质量要求高。通用起重机产品质量的好坏关系到客户使用过程中的安全生产问题,涉及到使用者的生命财产安全。所以端梁生产过程中质量要求高,在生产过程中需要对产品的质检信息做全面采集记录,保证完整的端梁质量追溯链。

④不确定性大。起重机市场环境的快速变化及客户需求条件具有不确定性。整体的起重机产品大多是由客户定制的,由于产品订货规格、数量、最终交货期的变化,容易出现紧急的生产任务,增加端梁车间计划执行的困难度。

⑤端梁车间生产管理具有动态性。作为典型的离散型制造,端梁的生产过程不确定因素太多。例如,在端梁焊接过程中,由于工人的熟练程度不同,可能会造成生产进度计划的不确定性。并且由于生产过程中需要控制变量因素(人机料法环)多,车间管理人员不能及时知道生产现场的第一手反馈信息,无法对端梁的生产进度状况宏观把握,因而不能随机做出正确的调整措施。

3 端梁制造MES系统规划的关键点分析

根据以上对端梁生产特点的分析,端梁制造MES系统在规划时应重点考虑以下几个方面:

①生产调度问题:车间的生产调度是车间计划的执行过程,是对车间日常生产活动进行控制与调节。生产调度需要根据车间实际生产能力和现场状态,接收车间生产计划下达的任务信息,为计划资源做优化调配,制定具体加工计划;另外需要及时处理生产现场出现的异常情况,对生产作业重新安排调度。车间生产调度问题本质上是一个存在多目标和多优先级约束的优化决策问题。这里的目标包括:车间生产成本、产品交货期满意度、任务完工时间、机器设备总负荷、产品质量;多约束条件则主要指产品工艺路线约束、加工设备约束和订单交货期约束等[2]。车间作业调度是车间生產管理的核心和难点,也是整个企业管理最烦琐和最困难的关键环节。MES系统为了实现数字化车间制造目标,就必须解决如何优化车间生产调度。endprint

②生产计划问题:MES通过系统接口从ERP系统中导入主生产计划并进行生产任务分解、车间零件级作业计划的制定和下达、关键设备生产作业任务的调度、生产现场信息采集的采集—传递—反馈的闭环运行。

车间生产调度应与生产计划控制相辅相成,即调度结果能准确符合车间的实际生产活动的需求,合理的动态车间生产调度可以做到“按订单组织生产”并兼顾“按库存组织生产”[3]。动态调度是指在不可知的动态时间出现的情况下,如果继续执行原有的计划调度方案,可能会出现不合理的结果或不可能正常执行调度时,系统根据最新的数据信息和重新调度指令进行新调度方案的生成操作。动态调整原调度方案时,要做到新的调度作业与原方案对接,保证实施生产计划的高效性及系统對外界扰动反应的灵敏度,把对生产过程的影响降低到最低程度。对于车间在生产过程中经常出现的一些不可预见扰动,例如机器故障、紧急生产任务的插入,打乱了原先的作业计划和调度安排,及时根据当前的状态,对其资源进行实时动态调度,并重新对生产任务进行规划与仿真。

③端梁产品质量管理问题:MES系统实现端梁生产过程质量数据实时采集,并在生产过程中实现质量信息反馈和质量问题处理,实现端梁质量信息的统计和分析的一体化运行。

4 端梁制造执行系统的规划与框架

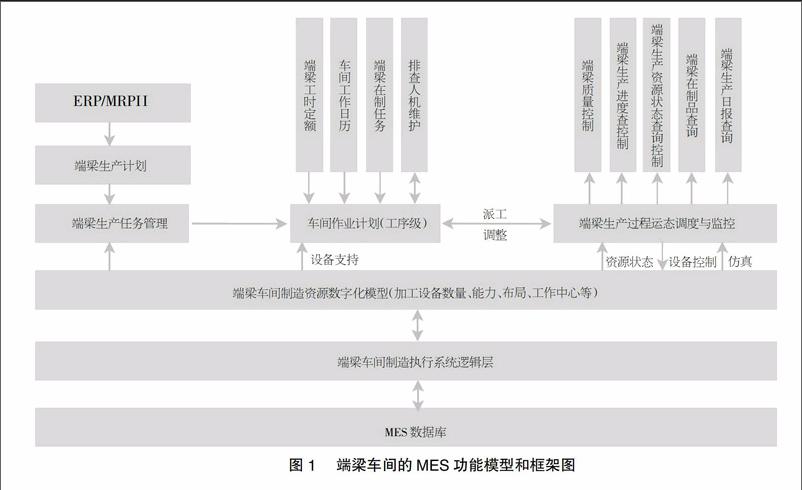

根据以上分析,构建端梁制造执行系统功能模型与框架如图1所示。制造执行系统处于整个企业信息架构的中间层,所扮演的角色对企业资源计划管理层是执行者,对车间生产控制系统是指挥者。在数据量上主要通过实时收集与控制端梁生产过程的物料、人员、设备和生产指令在内的所有车间资源来提高竞争力,关注端梁从生产计划下达到成品产出的生产信息。

其基本思路是:制造执行系统(MES)从上层ERP系统接收端梁的生产计划,将生产任务经过细化分解处理后,向下层生产控制系统发出生产任务指令;与此同时从下层生产控制系统接收生产现场的实时生产进度、物料、质量和设备信息等数据,对实时信息进行及时的整理分析,并向上层ERP系统反馈计划任务的执行结果,实现车间生产计划、物料、质量、工艺技术文件和制造资源的有效管理和制造过程的监控,从而提高生产制造过程的实时性、透明性和可控性。

由于制造执行系统是面向车间生产现场管理的信息系统,它的大多数操作都是以生产现场信息数据驱动的,这些信息中,绝大多数都必须具有时效性。因而,实时采集生产现场信息是MES整体运行的支撑和关键[4,5]。信息采集主要是收集表征每种生产要素过程信息的各种信息指标,通过查询这些信息能够了解整个的生产过程,甚至是还原再现整个生产过程。在本端梁生产系统中,MES系统实现生产车间信息的采集管理主要作用在两个方面,一方面实现生产指令、技术文档、派工作业等信息的实时下达,另一方面实现车间现场的生产进度、产品质量、生产物流等信息的实时采集和反馈,这些基本信息包括人员信息、设备及工装信息、物料信息、过程信息,同时为了更好地描述整个车间的生产过程,还需要采集必要的辅助信息,包括车间各种计划调度信息、制造信息、相关的工艺信息等。信息采集为生产现场监控提供实时信息,能够让管理者把握整个生产过程状态;为现场生产调度提供实依据,及时发现生产异常并做出相应的调度决策;为产品物料追踪和质量问题分析提供生产过程的历史信息,能够再现整个生产过程来支持质量事故时候追踪和生产过程分析。

端梁生产车间信息实时采集在技术实现上会存在以下难点:设备的自动化水平差异大,不同设备信息采集方式不同造成采集效率低下,形成短板效应;端梁生产车间的不确定因素多,信息的采集干扰比较严重,影响信息采集的准确性和信息传输的稳定性;不同设备的传输的信息格式不同,在进行MES编程实现时,需要进行相应的设备标记和信息格式转换才能供管理者使用。

5 结论

通过实施MES,可以将企业的生产系统连成一个整体,减少生产计划和实际生产情况的偏差。通过对生产制造各方面的实施信息采集,形成一个跟踪生产进度、库存情况、工作进度和其他与车间生产相关活动的信息流,通过该信息流消除制造过程中的 “信息孤岛”和 “自动化孤岛”,实现企业制造信息的全集成,从而使制造管理更精益化。

随着起重机市场竞争的发展,端梁生产上层计划管理受市场影响越来越大,对时间的敏感性要求愈来愈高,企业生产计划的制定更要依赖于市场和生产现场的作业执行状态,而不能完全以物料和库存来控制生产。制造执行系统解决了企业计划层和控制层的信息断层问题,满足了真正意义上的车间自动化需求和车间保持对市场变化敏感度的需求,因此MES技术在端梁生产车间的推广应用可有力促进装备制造企业信息化的发展, 是装备制造业值得研究的方向。

【参考文献】

【1】庄怀天. 离散型制造执行系统关键技术研究与原型系统开发[D].合肥:合肥工业大学,2016.

【2】喻丽华,谢庆生,李少波,等. 多品种小批量复杂精密零件生产车间质量信息集成运行研究[J].现代制造工程,2013(04):6-9+18.

【3】陶松桥.基于ERP与MES集成的制造业生产管理系统研究与开发[D].武汉:武汉理工大学,2005.

【4】周娟.冲压车间制造执行系统的设计与研究[J]. 机械研究与应用,2015,28(02):189-191.

【5】张建林,魏大涛.多品种小批量生产管理信息系统的需求分析[J].航天制造技术,2006(05):32-35.endprint