舵翼展开机构可靠性分析与试验研究

赵志强,谢里阳

(东北大学 机械工程及自动化学院,沈阳 110819)

舵翼展开机构可靠性分析与试验研究

赵志强,谢里阳*

(东北大学 机械工程及自动化学院,沈阳 110819)

舵翼展开机构是在弹箭寻求小型化的发射装置以使发射、运输、贮存简单方便的情况下发展起来的。其中舵翼展开机构的可靠性是制约弹箭作战能力的关键因素之一。本研究从舵翼展开机构可靠性研究的国内外状况出发,对各类可靠性指标的理论分析、可靠性仿真及试验的方法流程进行介绍,从而了解当前舵翼可靠性研究的整体进展,然后通过传统可靠性理论、仿真的分析与试验成果,引出了当前舵翼展开机构可靠性分析与试验中存在的一些关键问题。诸如可靠性分析方法的不完善、建模的精确度不高、仿真与试验无法高度契合等。最后就这些问题和不足进行归纳总结,并在此基础上提出一些改善建议及研究热点。进而为舵翼展开机构可靠性中若干研究方向的系统及整体化提供重要的理论意义和应用价值,同时也为其他类似展开机构的可靠性研究奠定基础。

舵翼展开机构;机构可靠性;可靠性分析;可靠性仿真;可靠性试验

0 引言

舵翼折叠/展开机构是在弹箭寻求小型化、使其贮存,运输,发射简单方便的趋势下发展起来的。随着可靠性理论及机构学的发展,国内外对于舵翼等展开机构的可靠性研究也相当广泛。相关工作涉及舵翼展开机构的理论分析和数学模型的建立、可靠性理论模型的建立、可靠性仿真及可靠性试验等。我国的舵翼展开机构可靠性研究工作,主要聚焦于舵翼的运动学和动力学的理论分析、仿真分析和结构设计及优化方面,对可靠性仿真和试验涉及的比较少,且研究对象更多的集中于弹翼、卫星太阳帆板、飞机起落架等展开机构。

机构可靠性定义为机构在规定的条件下和规定的时间内,完成既定功能的能力,即参数指标控制在可行域内的能力。相比满足结构的刚度、强度或稳定性可靠性,机构系统服役过程中受力并传递运动,因而需要同时考虑强度/刚度/稳定性可靠性和运动功能可靠性。鉴于此,本研究基于这些可靠性指标,对国内外有关舵翼及其相关展开机构的理论与数值分析、可靠性分析和仿真、可靠性试验等方面进行评述,归纳当前舵翼展开机构可靠性研究面临的主要问题。这些内容对进一步开展舵翼展开机构可靠性研究和可靠性试验都有借鉴意义,也为其他展开机构的可靠性理论和试验分析奠定基础。

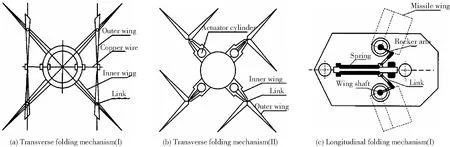

1 舵翼展开机构理论分析研究现状

舵翼展开机构通常由舵翼面、展开机构和能源组成,一般包含折叠展开机构、同步机构、定位锁紧机构等。根据折叠翼弦向分离面位置不同,分为部分折叠和全翼折叠两种。部分折叠的翼片,弦向分离面在翼面中部,故存在与弹身连接的中翼。按折叠运动方向不同,有横向折叠和纵向折叠两类,如图1所示[1]。横向折叠舵面是在翼面的根部或中部,沿轴向布置一弦向分离面,使外翼部分可绕分离面上的转轴展开。而纵向折叠舵面展开方向与弹体纵轴一致,舵面展开运动的旋转轴与弹体纵轴垂直。按展开力的能源划分,有弹簧力式、形状记忆合金式、压缩空气作用力式和燃气压力式等。

1.1国内研究现状

国内关于舵翼的数学物理模型,受力特性,结构优化设计等均有着大量的研究工作。戴文留分析了舵翼启动解锁阶段的活塞运动模型、考虑碰撞冲量的撞击弹出阶段的初始角速度、考虑各类环境因素的张开阶段受力过程,锁定阶段的冲击载荷和翼片的强度校核,为可靠性理论建模提供依据[1]。谢志敏等采用数值模拟方法对风载进行了分析,并与风洞实验对比验证,得到了尾翼几何参数对各类气动参数的影响,同时对滚转力矩的产生机理和影响因素作了分析[2]。杨朝辉等对舵翼进行了有限元的模态分析,得到了舵翼的固有频率和各阶振型[3]。王仲华针对某类飞行器水平折叠尾翼的具体机构设计及其构件运动展开过程进行了有限元应力和运动分析,研究了展开过程的动力学行为及其构件的工作应力水平,分析了机构运动的动力学行为[4]。李广超等对鸭翼与主翼干扰、主翼与舵干扰气动特性研究现状进行了概述,并对翼舵干扰的关键问题与因素进行了总结[5]。李双江等考虑了翼根厚度和翼厚变化系数对舵翼展开阶段的展开时间和锁定飞行阶段的气动载荷挠度两个因素的影响,并进行优化,实现了尾翼的轻量化设计[6]。宋鹏等通过对舵面展开运动的理论分析,设计了旋转折叠舵面机构,构建了三维模型并导入ADAMS(动力学仿真软件)中进行动力学仿真,分析了影响舵面展开的关键因素,得到了优化后的设计参数[7]。陈明凤等针对折叠舵的气动弹性问题,考虑三维翼型气动力的非定常性,研究了扭转和弯曲两维间隙非线性颤振分析方法。其时域仿真结果表明间隙非线性环节将导致系统出现极限环振荡,频率散布的上限值决定发散速度,频率散布的下限值决定亚临界颤振速度。模态振型节线的方向也影响发散速度和亚临界颤振速度[8]。王桂玉把尾翼视为刚性系统,并简化为质量集中于有限个质点的质点系,通过理论分析得到尾翼展开的运动方程, 从而解出其角速度、角位移随时间的变化规律[9]。蔡德咏等通过有限元法及拉格朗日动力学方程建立了无人机折叠尾翼的数值仿真模型和动力学模型,经过计算得到了扭簧刚度数值对冲击载荷、展开时间等技术参数的影响,继而优化得到理想的扭簧刚度取值区间[10]。

图1 横向和纵向折叠机构[1]Fig.1 Transverse and longitudinal folding mechanism

1.2国外研究现状

国外学者在此方面有着较深入的研究,其研究特点是理论分析与具体试验相结合。但针对舵翼机构的很少,其他折叠翼机构较多。其中,M.H.Love等分析了机构自身特点后,基于上述规律,解决了折叠机构设计方案的优化问题,为折叠机构的研制阶段提供了理论基础[11]。Matthew. P.Snyder利用NASTRAN(结构有限元求解软件)建立了折叠翼飞行器动力学和结构力学模型,研究了气动特性和模态参数,分析了结构刚度以及展开角度的折叠机构动力学响应[12]。Harris对一种反坦克导弹折叠翼在实际服役中出现的某些结构的破坏进行分析和归纳,指出弹翼在展开过程中出现的最易失效情况和关键的故障机理[13]。Attar等深入研究了折叠翼机构的非线性空气动力学行为[14]。Deman等从气动弹性等角度出发建立折叠翼模型,同时进行实际测试,运用一种三维时域涡旋模型来考虑折叠翼的气动特性,得到了折叠翼结构的动力学响应,并与试验进行对比验证[15]。Mark Pryor等利用有限元方法分析了方向舵面的气动载荷分布形式和渐变规律,从理论上确定了载荷分配,并设计出加载试验方案,将气动、驱动等各类载荷加载到舵面结构上,获得其应力特性和结构动态响应[16]。

2 舵翼展开机构可靠性分析和仿真研究现状

当前,对于舵翼展开机构的可靠性分析多集中于结构可靠性,而运动可靠性方面集中于主弹翼,卫星天线或太阳帆板等对象,可靠性仿真也是集中分析一些通用展开机构,但原理和方法是具有通用性,对其他折叠展开机构可靠性分析和仿真对于舵翼展开机构具有参考作用。

机构可靠性仿真是通过输入参数的随机性,以仿真分析的手段得到响应参数随机性的变化规律,从而确定机构系统可靠性。可靠性仿真是基于仿真软件与可靠性仿真理论共同作用的过程,首先将可靠性理论程序化并与仿真软件相结合,在仿真程序协助下进行运动学和动力学各类参数的仿真分析,然后对响应结果进行统计计算,最后得到可靠度指标。

2.1国内研究现状

有研究者建立了Simulink(动态系统建模仿真模块)与AMESim(复杂系统建模仿真平台)联合仿真的舵机模型,加入了负载扰动,舵面卡死,参数改变等扰动模型,实现了考虑舵机故障的仿真分析[17]。也有研究者考虑了结构强度和载荷的结构功能函数,采用一次二阶矩法进行迭代计算,对舵面螺钉进行可靠性分析,得到可靠性指标;并由随机变量的灵敏度梯度、灵敏度因子组成随机变量的三维灵敏矢量,最后得到了各参数对可靠性的影响程度,为后续舵面螺钉的设计和优化提出改进措施[18]。

陈云霞等考虑了风载、结构误差、翼面安装误差、舵面机械零位误差扰动四方面,进行了基于蒙特卡罗法的单因素和综合因素的可靠性分析,最后进行大量的仿真试验,得出了各类因素对系统可靠性影响的主次顺序,并统计了系统可靠性指标[19]。范广元等提出了摄动矩阵法的基本方程和可靠度分析算式,并就舵翼壁板厚度进行可靠度的计算[20]。刘飞等应用功和力矩的功能函数相结合的可靠性分析方法,考察弹翼面上功和力矩可靠性变量,推导出折叠展开机构可靠性理论模型,应用了蒙特卡罗模拟方法,最后计算展开阶段的可靠度,其综合考虑结果比考虑单因素结果更接近工程实际[21]。

张建国等归纳了机构可靠性的主要内容和方法,简述了可靠性协同仿真技术,并通过机构可靠性仿真软件,针对某型飞机升降舵操纵机构进行了强度分析,研究其飞行状态的可靠性[22]。王晓林等对导弹舵性能与可靠性一体化设计的方法、原理及研究现状进行了简述,确定了一体化仿真模型—性能可靠性响应面模型—设计优化这一思路[23]。任建芳等对舵翼机构给出了考虑翼根屈曲和翼根凸台破裂两类失效模式的数学描述,应用蒙特卡罗方法进行了可靠性仿真计算,得出每种失效模式的仿真可靠性结果[24]。

侯晨光等进行了舵机的模糊故障树可靠性分析,体现了舵机故障特征的模糊性质,可用于解决传统故障树中失效判据界限不明确,事件发生概率原始数据缺失等问题[25]。胡明等对可靠性分析与仿真结合方法与流程进行了介绍,包括改进一次二阶矩法、响应面法、支持向量计算法、蒙特卡罗法,还对折叠翼展开机构运动可靠性仿真系统的通用流程进行了简述[26]。倪健等建立了展开机构的运动精度数学模型,对运动精度可靠性进行了理论研究,通过失效模式和影响分析(FMEA)方法对展开机构的可靠性进行了较为全面的探究,得出了其中的关键失效模式[27-29]。刘英卫等提出了针对弹翼展开机构的序列响应面和全概率定理的可靠性分析方法,解决了包含发射攻角和机构动力学随机参数的双重随机变量问题[30]。章斌利用ADAMS仿真软件对折叠翼面展开机构进行参数化建模,分析了随机状态下机构的角位移精度,展开时间,锁销冲击力的响应量,最后利用MATLAB(数学分析软件)对上述变量的可靠性进行了计算,同时展开了可靠性评估[31]。

2.2国外研究现状

从查阅到的文献看,国外更多的是针对机构失效模式和机理的可靠性研究,关于弹箭舵翼可靠性等具体对象可靠性研究的文献很少。当前,美国等国家已将可靠性理论和计算机辅助设计技术相关联,并可将其应用在空间机构的初始设计阶段。同时能利用仿真分析平台进行机构的构型选择、可靠性仿真分析和结构优化等,从而在研发阶段就能够考虑各类随机变量对机构功能可靠性指标的影响[32-34]。Lee等针对机构运动链中加速度等运动学参数所表现的概率特性及变化规律进行了研究[35]。Robert Kroyer通过有限元法分析了某弹翼机构的动力学响应及结构可靠性问题,同时对机构的动静态强度问题进行了探讨,并针对结构设计中存在的不足提出了建议[36]。

3 舵翼展开机构可靠性试验研究现状

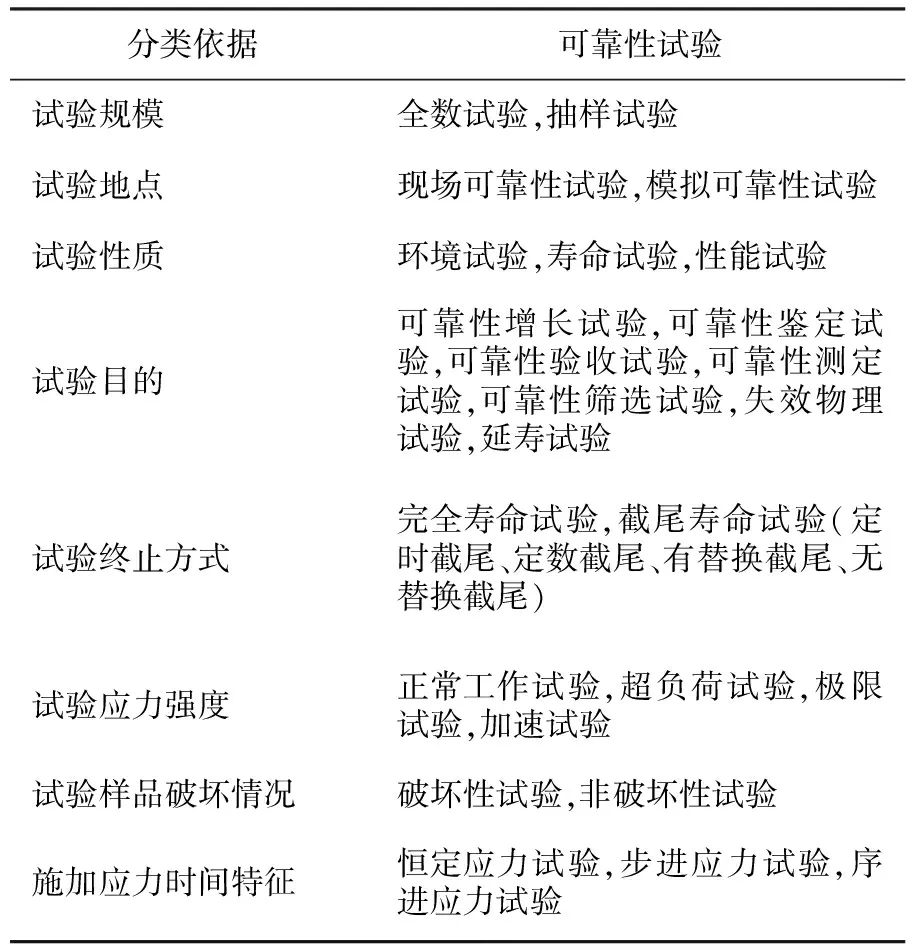

近年来,产品可靠性试验方法取得了很大的发展,其中常用的方法有20~30种[37],分类如表1所示。

为舵翼展开性能及后续可靠性分析做好准备,在舵翼展开机构分析阶段需要进行多种试验,包括以下各方面:

1)静力试验:分析展开过程中翼面受力状态及载荷变化规律,通常是选择几种严重工况作为静力试验载荷,进行静力分析。

2)风洞试验:模拟舵翼真实工作环境,更好地反映翼面在展开过程中的受力状态,结果与工程实际更吻合。但成本也高,且要到专业部门完成试验。

3)原理样机测试试验:通过构造舵面展开机构原理样机,添加测试设备来仿真舵面展开过程中气动载荷及运动参数变化情况,得到有效试验数据,为舵面展开机构的实际研制和可靠性分析研究提供依据。

表1 可靠性试验方法分类Table 1 Classification of reliability test methods

3.1国内舵翼展开机构可靠性试验研究状况

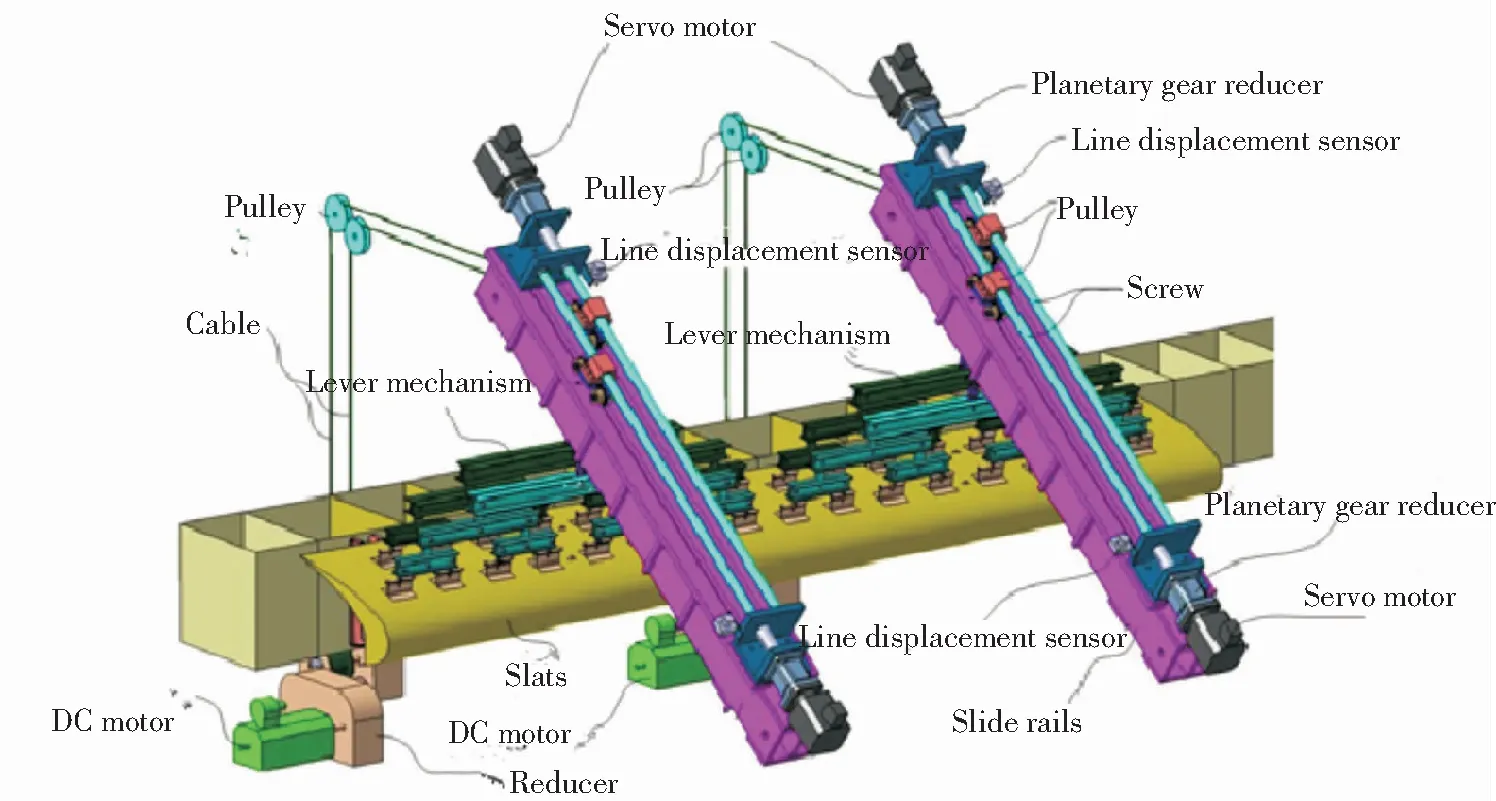

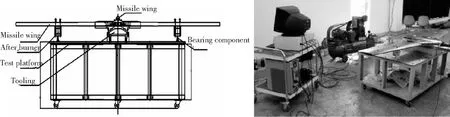

在折叠翼展开机构可靠性试验方案和可靠性试验装置方面,孙中超发现当前可靠性试验难以同时精确模拟环境因素、服役载荷以及运动功能的问题,进而以某飞行器舱门展开机构作为研究对象,对可靠性试验方案进行设计,并设计研究了基于上述3种可靠性指标的测试装置。综合考虑的系统及机构可靠性试验装置的仿真实体模型如图2所示[38-39]。

秦永明等通过风洞试验对各展角状态下舵面气动力作静态测量,对于翼面气动特性随展开角,马赫数及侧滑角变化情况进行了分析[40]。孙鹏军等根据弧翼的结构形式和受力特点,提出了弧翼在恒速旋转下的展时理论算式,采用数值法获得展时,同时提出了一种测量展时的试验方法,试验结果与理论计算结果进行对比后吻合情况良好[41]。李迪凡等对尾翼弹簧进行了温度加速试验,通过应力松弛试验装置对样品的贮存寿命进行评估,得到了一定载荷和温度下的寿命预测方程和贮存寿命[42]。贾毅等对某导弹折叠尾翼进行了研究,采用动态测力天平、角度传感器等装置,对折叠尾翼展开过程中气动力的数据进行了采集,简述了不同试验状态下尾翼展开过程所得数据的统计方法[43]。丁红对某航弹折叠翼进行展开和静力试验,测得了折叠翼分别在设计和使用阶段载荷作用下的应力分布形式、变形状态、展开时间、角速度、角加速度等运动学和动力学参数[44]。郑旸等研制了某种折叠翼加载展开试验装置(图3),并完成了气缸加载不同大小的升力加载试验及驱动力不同的展开试验,测得了展开时间、碰撞加速度等工作参数[31,45]。

图2 襟翼载荷随动加载系统的三维模型[38-39]Fig.2 3D model of dynamic loading system of flap

图3 展开试验平台示意图及地面试验设备[31,45]Fig.3 Schematic diagram of the test platform and ground test equipment

刘断尘进行了折叠舵的结构设计与运动仿真,对所设计的折叠舵结构进行展开试验及静力试验,得到展开时间、展开角速度、冲击力、舵面应变等工作参数,并验证了仿真模型的准确性,其结果可以为折叠舵的结构优化奠定基础[46]。

3.2国外舵翼展开机构可靠性试验研究状况

国外一些公司和研究者也进行了展开机构可靠性试验,空客A380襟翼可靠性试验采用“台架+作动筒+弹性垫”装置进行加载,模拟了襟翼气动升力和阻力在实际状态下的变化趋势(图4)[39,47]。巴西也针对襟翼、机翼展开机构进行了地面可靠性功能测试,其中“胶布带+杠杆+作动筒+台架”的组合加载方法被应用于EMB170襟翼试验中(图5)[39, 48]。

NASA Dryden Flight Research Center于2009年对无人航天飞行器(X-37)的方向舵面进行了静热联合载荷可靠性试验。首先舵面整个结构的气动载荷分布形式利用有限元法进行确认,得到杠杆加载的分配系数和试验用弹性垫的实际几何尺寸,该试验中加载装置为拉压式杠杆和橡胶弹性垫的组合装配形式,然后进行试验(图6)[31,49]。

图4 空客A380襟翼可靠性功能试验现场[39,47]Fig.4 ReliabilitytestsiteofairbusA380flap图5 巴西EMB170襟翼可靠性功能试验[39,48]Fig.5 ReliabilityfunctiontestofEMB170flap

图6 方向舵结构图及迎风面气动载荷加载示意图[31,49]Fig.6 Schematic diagram of rudder structure and aerodynamic load on windward side

2003年,IABG公司对“大黄蜂”战斗机(F/A-18)进行了整机的疲劳试验,首先对全机的边界添加支撑约束,试验加载装置采用拉压式杠杆和缓冲弹性垫配合的形式,大部分的翼面上覆盖了缓冲弹性垫,而加力测试过程采用不同载荷级别的杠杆组合来实现,如图7所示[31,50]。

图7 F/A-18测试平台[31,50]Fig.7 F/A-18 test platform

4 结束语

舵翼展开机构的可靠性研究受到了各国的重视,并取得了显著的成果。然而,当前这些研究依然面临着一些问题。其中包括:

1)当前,鉴于现代的舵翼面形状和材料的复合性,舵翼力学建模,可靠性仿真、可靠性FTA和FMEA分析等等均需要改善,目前仍然缺乏一套完备的针对舵翼展开机构的可靠性分析方法。

2)舵翼试验一般较昂贵,而仿真则精度难以保证,如何将仿真和试验充分结合也是当前研究的热点问题。

3)虽然类似舵翼的其它展开机构的可靠性研究有一定的成果,但由于舵翼相关的研究大多集中于理论与数值分析方面,关于其展开机构的可靠性建模尚有许多工作要做,舵翼系统的可靠性设计、可靠性制造及可靠性试验理论、方法与技术都还有待于发展、完善。

[1] 戴文留. 制导炮弹舵翼机构张开过程的动力学模型研究[D]. 南京:南京理工大学,2010:8-49.

[2] 谢志敏,杨树兴,陈伟. 大长径比卷弧尾翼火箭弹气动特性数值研究[J]. 固体火箭技术,2009,32(6):596-599.

[3] 杨朝辉,张军昌,雷勇,等. 导弹舵翼动态特性的数值分析[J]. 弹箭与制导学报,2006,26(2):23-24.

[4] 王仲华. 飞行器折叠尾翼的弹性动力学有限元数值分析[D]. 西安:西北工业大学,2004:10-30.

[5] 李广超,王得强,高太元,等. 高超声速翼舵干扰气动特性研究综述[J]. 飞航导弹,2016(9):21-27.

[6] 李双江,邓克文,陈小伟,等. 火箭弹折叠尾翼的质量优化设计[J]. 兵工自动化,2016,35(3):77-81.

[7] 宋鹏,谌德荣,潘海,等. 旋转折叠舵面收放机构设计及动力学仿真[J]. 中北大学学报:自然科学版,2014,35(6):666-670.

[8] 陈明凤,刘炜,金玉华. 折叠舵间隙非线性颤振分析研究[J]. 现代防御技术,2013,41(1):15-19.

[9] 王桂玉. 纵向折叠尾翼展开过程的分析[J]. 兵工学报,1984,5(4):58-64.

[10] 蔡德咏,马大为,乐贵高,等. 无人机折叠尾翼机构性能分析及改进设计[J]. 机械设计,2011,28(7):64-68.

[11] Love M H, Zink P S, Stroud R L, et al. Demonstration of morphing technology through ground and wind tunnel tests[C]//48th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference,AIAA,2007:1-10.

[12] Snyder M P, Sanders B, Eastep F E, et al. Vibration and flutter characteristics of a folding wing[J]. Journal of Aircraft,2009,46(3):791-799.

[13] Harris J, Slegers N. Performance of a fire-and-forget anti-tank missile with a damaged wing[J]. Mathematical and Computer Modelling,2009,50(1-2):292-305.

[14] Attar P J, Tang D, Dowell E H, et al. Nonlinear aeroelastic study for folding wing structures[J]. AIAA Journal,2010,48(10):2187-2195.

[15] Tang D, Dowell E H. Theoretical and experimental aeroelastic study for folding wing structures[J]. Journal of Aircraft,2008,45(4):1136-1147.

[16] Rehnmark F, Pryor M, Holmes B, et al. Development of a deployable nonmetallic boom for reconfigurable systems of small pacecraft[C]//48th AIAA Structural Dynamics, and Material Conference,2007:1-19.

[17] 李霏霞,曾声奎,马纪明,等. AMESim与Simulink联合仿真在舵机可靠性研究中的应用[C]//2008系统仿真技术及其应用学术会议论文集,2008:490-493.

[18] 杨晓光,林学书. 导弹舵面螺钉可靠性分析[J]. 航空兵器,2006(2):43-46.

[19] 陈云霞,康锐,孙宇锋. 导弹飞控系统可靠性仿真研究[J]. 航空学报,2004,25(3):242-247.

[20] 范广元,华守廉. 导弹翼面结构摄动矩阵法可靠性设计研究[J]. 上海航天,1996(6):3-7.

[21] 刘飞,陈文华,钱萍,等. 导弹折叠展开机构工作可靠性的Monte Carlo模拟计算方法研究[J]. 工程设计学报,2012,19(1):16-19.

[22] 张建国,刘英卫,苏多. 飞行器机构可靠性分析技术及应用[J]. 航空学报,2006,27(5):827-829.

[23] 王晓林,任晓军. 飞航导弹用舵系统性能与可靠性一体化设计技术探讨[J]. 战术导弹控制技术,2010,27(1):31-35.

[24] 任建芳,谭武胜. 弧形折叠式尾翼机构可靠性仿真研究[J]. 科技信息,2008(2):33-36.

[25] 侯晨光,袁朝辉,何长安. 基于模糊故障树的电液舵机可靠性分析[J]. 机床与液压,2007,35(6):226-227.

[26] 胡明,刘东旭,陈文华,等. 空间折叠展开机构运动可靠性仿真研究状况及关键技术分析[J]. 机械设计与研究,2012,28(6):13-18.

[27] 倪健,陆凯,张铎. 弹翼展开机构运动精度可靠性[J]. 战术导弹技术,2000(3):45-48.

[28] 倪健,陆凯,张铎. 折叠翼展开机构的可靠性定性分析[J]. 上海航天,2000,17(3):33-36.

[29] 倪健,陆凯,张铎. 导弹折叠翼展开机构运动功能可靠性分析[J]. 上海航天,2001(5):1-5.

[30] 刘英卫,郑冬青,侯俊平,等. 弹翼展开机构可靠性分析[J]. 洪都科技,2001(1):1-5.

[31] 章斌. 折叠翼展开机构工作可靠性仿真与试验研究[D]. 杭州:浙江理工大学,2015:4-5,39-48.

[32] Ji Y J, Sun Z L, Li L Q, et al. Analysis method of mechanism action reliability based on virtual prototyping technology[C]//The Proceeding of the 6th International Conference on Reliability Maintainability & Safety,2004:780-783.

[33] Maymon G. Reliability demonstration of aerospace structures: a different approach[C]//49th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference,2008:1-7.

[34] Wang H, Yu T X, Pang H, et al. Mechanism reliability simulation analysis formulti-support axis seizure considered assembly tolerance[C]//2011 International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering,2011:35-41.

[35] Lee S J, Glimore B J. The determination of the probabilistic properties of velocities & accelerations in kinematics chains with uncertainty[J]. Transactions of the ASME,1991,113(3):84-90.

[36] Kroyer R. Wing mechanism analysis[J]. Computers and Structures,1999,72(1-3):253-265.

[37] 牟致忠. 机械可靠性设计[M]. 北京:机械工业出版社,1993:149-151.

[38] 孙中超. 考虑综合因素的飞行器复杂机构可靠性试验研究[D]. 西安:西北工业大学,2014:91-116.

[39] 邓红林. 服役条件下折叠翼展开机构力学特性及可靠性评价研究[D]. 杭州:浙江理工大学,2015:7-9.

[40] 秦永明,蔡琛芳,董金刚. 机载导弹折叠舵展开气动特性试验研究[J]. 航空兵器,2013(5):3-6.

[41] 孙鹏军,雷勇军,闵昌万,等. 弧翼展开时间理论分析和试验研究[J]. 强度与环境,2012(4):46-50.

[42] 李迪凡,封先河,刘聪. 某型导弹尾翼弹簧贮存寿命评估[J]. 装备环境工程,2012,9(2):1-3.

[43] 贾毅,李甘牛. 战术导弹折叠尾翼展开动态测力试验技术研究[J]. 实验流体力学,2007,21(2):46-49.

[44] 丁红. 某航弹折叠翼的有限元分析与试验研究[D]. 哈尔滨:哈尔滨工程大学,2011:35-48.

[45] 郑旸,吴斌,杨森. 折叠翼机构加载展开试验系统设计和仿真研究[J]. 装备环境工程,2013,10(2):38-42.

[46] 刘断尘. 舵机折叠舵展开性能分析及试验[D]. 北京:中国科学院大学,2015:33-43.

[47] Guelzau H. Flexible multi-body modeling and simulation of flap system in transport aircraft: Determination of dynamics and failure loads[C]//MSC Software VPD Conference, Califormia, Huntington Beach,2006:1-8.

[48] Yoshida T, Mizusaki Y, Taki T, et al. Analysis and rig test in EMB170 flap mechanism development[C]//24th International Congress of the Aeronautical Sciences,2004:3-4.

[49] Hudson L D, Stephens C A. X-37 C/SiC Ruddervator subcomponent test program[C]//NASA/Fundamental Aeronautics Program Annual Meeting,Atlanta,2009:19-24.

[50] Guilaume M, Mandanis G, Pfiffner I, et al. The swiss F/A-18 full scale fatigue test-modern and efficient testing[C]//AIAA 4th Aviation Technology, Integration and Operations (ATIO)Forum,2004:1-27.

ReliabilityAnalysisandTestofRudderDeploymentMechanism

ZHAO Zhi-qiang,XIE Li-yang*

(MechanicalEngineeringandAutomationAcademy,NortheasternUniversity,Shenyang110819,China)

The deployment mechanism of the rudder wing was developed for small-sized launch devices of missiles to make the launch, transportation and storage easy. The reliability of rudder wing deployment mechanism is a key factor for the combat capability of missiles. This paper starts from the domestic and foreign research on the reliability of the rudder wing deployment mechanism and introduces the theoretical analysis, reliability simulation and test method of various reliability indexes to know about the overall progress of the current rudder wing reliability research. Through the above-mentioned traditional reliability theory, simulation analysis and test results, some key problems are put forward on the reliability analysis and experiment of the current rudder wing deployment mechanism. For example, the reliability analysis method is not perfect, the accuracy of modeling is low, and simulation and test cannot be highly fit. Finally, these problems and shortcomings are summarized, and on this basis, some suggestions are put forward, which are of important theoretical and practical value for the system and the integration of several research directions in the reliability of the rudder wing, and they also lay a foundation for the reliability research of other similar deployment mechanism.

rudder deployment mechanism; mechanism reliability; reliability analysis; reliability simulation; reliability test

2017年3月5日 [

] 2017年4月12日

谢里阳(1962年-),男,博士,教授,主要从事机械强度、疲劳寿命与系统可靠性等方面的研究。

TP391.9

Adoi: 10.3969/j.issn.1673-6214.2017.03.011

1673-6214(2017)03-0195-08