魁龙水库软岩填筑面板堆石坝质量控制

(贵州省水利投资(集团)有限责任公司,贵州 贵阳 550081)

魁龙水库软岩填筑面板堆石坝质量控制

丰启顺

(贵州省水利投资(集团)有限责任公司,贵州贵阳550081)

借鉴国内软岩筑坝建设经验,结合喀斯特地形地貌特点,贵州余庆魁龙水库大坝采取合理的坝体分区设计和关键环节施工质量控制措施,取得了软岩填筑面板堆石坝的良好效果,创新了喀斯特地区混凝土面板堆石坝无面板裂缝的记录。从坝体填筑质量检测、坝体沉降和脱空观测、面板裂缝检查等方面对软岩填筑混凝土面板堆石坝的质量控制情况进行了分析,可为类似大坝的质量控制提供参考。

面板堆石坝;软岩料;填筑;质量控制

目前我国建成和在建的面板堆石坝约300座,占世界面板坝数量的一半[1]。贵州已建和在建的面板堆石坝近100座,占全国的1/3。尽管面板堆石坝数量较多,但采用软岩料筑坝的较少,以软岩料填筑面板堆石坝主体的更少。据不完全统计,目前我国仅有江西上饶大坳水库、云南墨江三江口水电站、贵州余庆魁龙水库、浙江浦江里傅水库等[2]少数工程采用软岩料填筑面板堆石坝主体。贵州为典型的喀斯特地质地貌地区,面板堆石坝施工中常遇到填筑石料质量和储量不满足要求的问题,严重影响工程建设进度和质量。为解决这一问题,余庆魁龙水库借鉴国内建设经验并结合喀斯特地形地貌特点,采取相应的质量控制措施,利用软岩料填筑面板堆石坝,通过良好的质量控制,面板未出现裂缝,取得了单一硬质岩料填筑面板堆石坝都无法避免面板裂缝产生的少有效果,并节约填筑料开采和运输成本1 223.2万元。本文侧重介绍了余庆魁龙水库堆石坝采用软岩填筑的质量控制措施及质量控制效果。

1 概 述

余庆魁龙水库为中型水库,总库容1 152万m3。主要任务是解决余庆县城镇12万人生活及白泥工业园区用水,设计日供水量为3.21万m3,年供水量为1 170万m3。水库大坝是喀斯特地区少数采用软岩砾石料填筑的混凝土面板堆石坝之一,最大坝高58.50 m,最大坝底宽170.66 m,坝顶长191.00 m,坝顶宽7.0 m,坝体总填筑量46.86万m3。

2 料源与坝料选择

2.1 料源分析

经石料场地质勘探分析,工程坝址方圆7 km范围内无灰岩、白云岩等硬质岩组的料场分布;7 km以外的Ⅴ号灰岩料场可开采料石、块石、毛石和制砂石骨料,但开采条件、剥离层和有用储量、运输状况等方面均不理想。在距大坝0.7~1 km的Ⅲ号料场可开采砾岩料,其干密度、抗压强度等均能满足面板堆石坝水上部分用料质量要求,有用层储量达95万m3,加上Ⅲ号料场运距较近、交通运输方便,易开采、成本低等有利条件,故选择该料场作为堆石区大坝填筑料料场。

2.2 坝料选择

对混凝土面板堆石坝坝体进行分区和坝料设计时,结合工程区附近天然建筑材料分布及储量、质量条件,坝体填筑材料考虑“部分灰岩料+软岩”、“全部硬岩”2个方案,见表1。除坝体体型有所不同外,两个方案其余枢纽建筑物布置及结构均相同。

经分析比较,与“部分灰岩料+软岩”方案相比,采用“全部硬岩”方案时大坝工程概算多投资出约1 223.2万元,且坝体填筑方量43.61万m3需全部由距大坝7 km外Ⅴ号石料场开采,因坝体在施工填筑期间填筑强度大,料场开采和运输压力过大。综合分析坝址区工程地质、天然建筑材料和工程投资后,确定坝体分区和坝料采用“部分硬岩+软岩”混凝土面板堆石坝方案,这样可解决28.77万m3(占总填筑量的59.8%)填筑料远距离运输问题,并可节约工程投资1 223.2万元。

表1 Ⅲ号砾岩、Ⅴ号灰岩料场综合特性指标对比

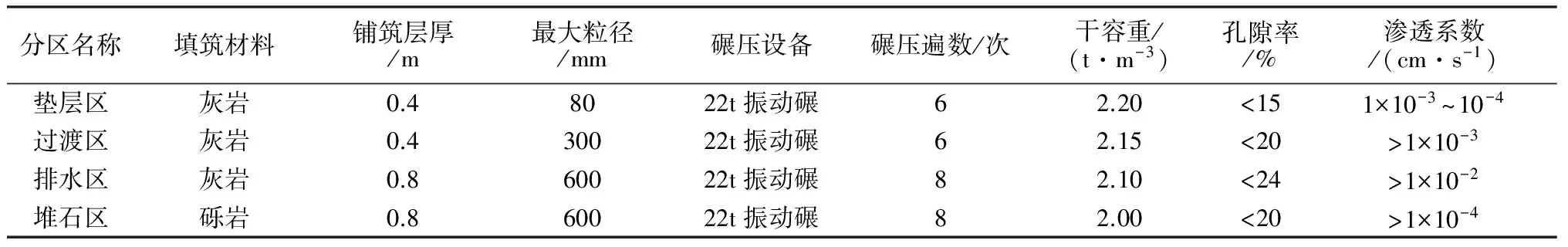

表2 坝体各填筑区填筑料设计技术要求

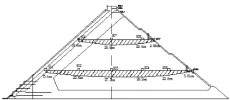

图1 坝体结构及材料分区

3 软岩料填筑质量控制

3.1 坝体结构及材料分区设计

3.1.1 坝体结构分区

根据魁龙水库大坝填筑石料工程特性,结合筑坝料强度、渗透性、经济合理性等要求进行坝体结构分区设计,从上游至下游依次分为:盖重区(1B)、上游铺盖区(1A)、面板、垫层区(2A)、特殊垫层区(2B)、过渡区(3A)、排水区(3F)、堆石区(3C)和护坡区(P),见图1。上游坝坡为1∶1.40,下游坝坡为1∶1.40和1∶1.50,综合坡比1∶1.56。混凝土防渗面板采用等厚0.45 m,垫层区水平宽3.0 m,过渡层水平宽4.0 m。为达到较好的排水效果,不影响坝体堆石区软岩填筑料质量,过渡层后设竖向和水平排水区。通过设计计算,在626.00~583.00 m高程段设竖向排水区,其水平宽4.0~11.20 m;河床坝底578.00~583.00 m高程段设水平排水区,排水区顶部高于校核洪水位;竖向排水区后和水平排水区以上为软岩料堆石区;下游坝面为干砌块石护面。面板下端与趾板相接,为延长趾板基础渗径,在趾板下游基础上采用挂网喷C20混凝土支护。

3.1.2 坝体填筑材料分区

按照坝体结构分区和坝料特性,大坝垫层区、特殊垫层区、过渡区、排水区采用硬质料灰岩填筑,堆石区采用软岩料砾石填筑。为达到较好的排水效果和不影响堆石区砾岩料,排水区灰岩骨料最大粒径初定为600 mm,铺筑层厚0.8 m(最终以碾压试验确定),压实后应能自由排水、有较高的压实密度和变形模量,渗透系数大于1×10-1cm/s。为便于填筑、碾压和施工质量控制,各填筑分区碾压设备均采用22 t振动碾。填筑区填筑料各参数见表2。

3.2 关键环节施工质量控制

3.2.1 技术参数的科学确定

为科学论证设计提出的大坝填筑技术参数是否合理,能否达到筑坝技术指标要求,同时为保证堆石区的软岩砾岩料和其他料区硬质灰岩料的沉降协调一致,必须根据软岩和硬岩间的物理指标差异进行多个试验组的碾压试验,以指导大坝填筑施工。碾压试验时,结合大坝设计参数和现场施工条件,采用22 t振动碾压设备对砾岩开展碾压试验研究。根据砾岩料岩石质量一般、抗风化能力弱、遇水软化分解等特性,选择砾岩料不同铺料厚度、加水量、碾压遍数等对砾岩料进行反复试验。根据碾压试验经验判断,试验时初选3种碾压遍数(N4、N6、N8)、7种铺料厚度(400,500,600,700,800,1 000,1 200 mm)、3种洒水量(0,5%,10%)试验组作为一个试验组合进行,碾压完成后通过现场密度检测、颗粒级配试验、渗透系数测定等进行碾压结果质量检测,以确定达到设计要求标准时的砾岩填筑料碾压遍数、加水量、铺厚等;同样方式对灰岩料进行碾压试验。对砾岩、灰岩填筑料进行碾压试验后,经数据整理分析和统计,得出满足设计指标要求的最终碾压试验技术参数成果,见表3。

表3 大坝砾岩、灰岩填筑料碾压试验技术参数

砾岩料的碾压试验数据反映,砾岩料符合“软岩料经振动压实后一般级配良好、密实度高、空隙率低、沉降率较大。适量加水有助于软岩料的碾压密实,但必须控制加水量[3]”的一般规律。砾岩料洒水与压实孔隙率之间无规律,加水5%对砾岩料碾压试验指标无明显影响,加水10%对砾岩料碾压试验指标有影响。所以确定碾压试验中砾岩料的含水量为6.2%,填筑中也应控制砾岩填筑料含水量小于10%。

3.2.2 填筑碾压质量控制

根据单一硬质材料填筑混凝土面板堆石坝常出现的质量问题,结合软岩和硬岩两者之间的差异,在大坝填筑过程中加强对两种填筑料分界处、岸坡及混凝土结合部等薄弱部位和施工关键环节的质量控制,以及填筑体的试坑检测。

(1)坝体特殊部位填筑质量控制。坝体特殊部位主要是指两种坝料结合部位(界面)、坝肩接合部位、填筑区域边角处[4]。两种坝料接合部位为两种石料铺料区边缘,坝体填筑过程中,严禁粗料占压细料区。在卸料和机械摊铺时,先铺的大粒径石料往往会滚落在分区边缘并集中,需用反铲对大料集中区进行处理,防止大石料架空问题。一是准确划分和定位填筑料分界线,并严格按分界线位置先铺填主堆区石料,后铺填排水区石料,以保证两种石料分界面形成设计要求的斜面坡度;二是保证分界线上两种石料最大粒径不能太悬殊,级配连续且良好,并采用机械和人工辅助方式对摊铺后的集中大石料进行处理;三是根据碾压试验确定的参数[5],严格控制铺筑厚度并保持相协调,两种石料分界处应交错重叠碾压。

(2)加强大坝填筑质量试坑检测,增加检测频次和关键部位检测。开始填筑的前期阶段,需要在正常检测频次基础上增加试坑[6]检测组数,及时对填筑料的颗粒级配、容重、孔隙率、渗透系数等技术指标进行统计和分析,及时掌握大坝填筑施工质量。若出现异常情况,及时分析和查找原因,及时采取相应的调整措施对填筑料、碾压方式及遍数进行调整。针对关键部位的检测,需要将检测试坑布置在碾压质量薄弱的部位和关键环节,尤其是两种填筑石料分界处、铺填厚度超厚处、铺填最大粒径及级配发生较大差异处等。

(3)一旦发现填筑质量问题,及时采取措施处理。在大坝填筑施工中,难免会出现填筑石料超径、料中含泥、级配不良、铺层超厚、容重不满足设计要求等质量问题,一旦发现需及时采取处理措施进行返工。挖除含泥和超径石料,重新掺和或直接挖出级配不良料,增加超厚部位的碾压遍数直至填筑密实度达到设计要求。

4 大坝填筑质量控制效果

4.1 坝体填筑质量检测成果

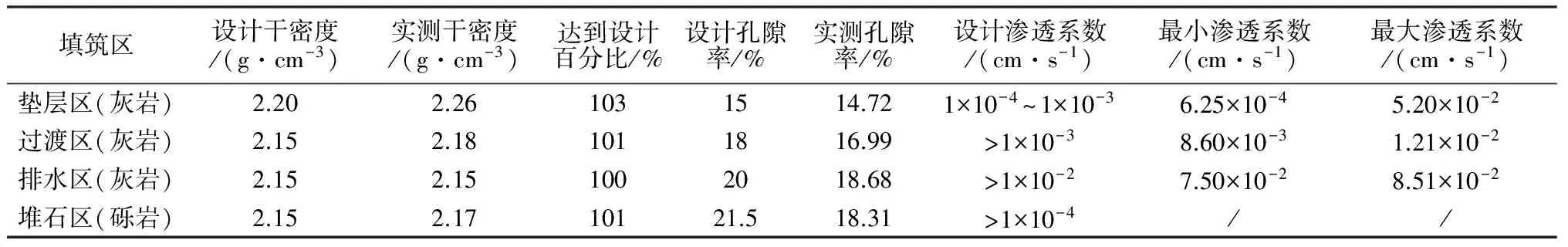

为检验软岩和硬岩两种填筑料填筑大坝的质量控制情况,按照检测规范要求采用试坑灌水法及颗粒级配分析试验等对大坝灰岩料区与砾岩料区的填筑石料颗粒级配、干密度及渗透系数等技术参数进行检测。为保证检测数量能满足规范要求且数据具有代表性,同时灰岩料和砾岩料检测指标间具有对比性,施工中对灰岩料和砾岩料的各参数指标均检测35组并对检测结果进行统计和分析,检测成果统计分析见表4。

从表4可以看出,大坝填筑碾压的各项参数指标均达到设计要求。砾岩料压实干密度和孔隙率满足设计要求的程度,略优于排水区灰岩料的压实干密度和孔隙率。

4.2 大坝沉降监测分析

大坝内部沉降变形采用埋设水管式沉降仪及引张线水平位移计进行观测,设沉降仪共8套用于监测坝体内部沉降变化。选定河床最大断面(大坝中心线)“横0+000.0m”剖面,在597.00 m高程的纵上0+050.0 m、纵上0+025.0 m、纵0+000.0 m、纵下0-020.0 m、纵下0-040.0 m布置沉降仪各1套;在同断面605.00 m高程的纵上0+025.0 m、纵0+000.0 m和纵下0-020.0 m布置沉降仪各1套。

通过坝体内部沉降观测资料表明,大坝填筑完成后自然沉降期2014年10月16日~2015年10月27日,两高程(EL595.00 m、EL615.00 m)最大沉降量分别为26.20,26.64 cm,月沉降速率为0.4 cm。2015年10月28日~12月12日大坝面板浇筑期,两高程最大沉降量分别为27.20,26.88 cm,月沉降速率最大为0.60,0.14 cm。截止2016年3月30日,实测两高程(EL595.00 m、EL615.00 m)最大沉降量分别为27.3,28.4 cm,月沉降速率最大为0.20,0.40 cm,最大沉降占坝高比的0.48%。观测结果表明,大坝沉降规律性较好,测点沉降量随坝体填筑高度增加而增加;坝体填筑至坝顶后沉降速率趋缓,坝体沉降趋于收敛。坝体实测沉降量分布见图2。

图2 2016年3月30日坝“横0+000m”断面沉降分布

4.3 面板脱空分析

混凝土面板脱空监测是沿混凝土面板顶部628.00 m高程在“横左0+040.00 m”、“横0+000.00 m”、“横右0+040.00 m”处的面板底面与垫层间容易发生脱空部位,分别埋设各1组脱空计用于监测面板与垫层间的法向位移及向坝下的切向位移情况。通过脱空计监测的脱空和剪切反映:受坝体沉降的影响,面板混凝土与挤压边墙之间存在很小的脱空缝隙和错动。“横左0+040.00 m”断面上面板与挤压边墙间脱空缝隙由开始时的0 mm,监测1个月至3个月为-0.10 mm,之后恢复为0 mm,剪切一直为0 mm。“横右0+000.00 m”断面上面板与挤压边墙间脱空缝隙一直为0 mm,剪切一直为0.2 mm;“横右0+040.00 m”断面上面板与挤压边墙之间脱空缝隙,刚开始监测为0 mm,第3 d变化为-0.10 mm,之后一直保持不变,剪切为-0.03 mm。由此说明EL628.00 m高程3个断面上的面板混凝土与挤压边墙之间的脱空缝隙和剪切均很小,大坝填筑压实及混凝土面板浇筑质量均取得较好效果。

4.4 面板裂缝检查

大坝混凝土面板总共19块,于2015年10月28日开始浇筑第一块面板,2015年12月12日完成第19块面板浇筑。2016年4月底大坝蓄水前各参建单位联合对大坝混凝土面板进行逐块逐段仔细检查,未发现面板裂缝。检查结果表明,魁龙水库大坝采用软岩料填筑主堆区产生的沉降稳定是一致的,取得了单一硬质岩料填筑面板堆石坝都无法避免面板裂缝产生的少有效果。

坝体填筑质量检测、坝体沉降和脱空观测、面板裂缝检查表明,魁龙水库大坝采用软岩填筑混凝土面板堆石坝的各项质量指标控制较好,部分指标优于硬质岩料填筑的质量控制效果。

表4 大坝填筑体干密度、孔隙率、渗透系数检测成果统计

5 结 语

近年来混凝土面板堆石坝建设规模大,施工中受地质结构复杂多变、岩性交错变化、溶沟、溶槽发育等影响,遇到大坝填筑石料开采质量和储量不满足填筑要求的问题较多,严重影响工程的建设进度及工程质量。十三五水利规划中还有大批量的混凝土面板堆石坝将新建,仅贵州省就要新建200多座,分布范围广,遇到的地质情况更加复杂,料场选址更加困难,给大坝料场选址带来了更多的困难。因此,应积极借鉴软岩筑坝建设经验,结合工程项目实际情况,不断探索和创新软岩填筑面板堆石坝施工技术,最大程度地利用软岩筑坝,并将其优势更好发挥,在解决大坝填筑石料质量和储量问题的同时,为工程项目建设节约更多的资金。

[1] 杨启贵,谭界雄,周晓明,等.关于混凝土面板堆石坝几个问题的探讨[J].人民长江,2016,46(14):56-59.

[2] 杨泽艳,周建平,王富强. 中国水力发电工程学会混凝土面板堆石坝专业委员会高面板堆石坝安全性研究及软岩筑坝技术进展研讨会,中国水力发电工程学会混凝土面板堆石坝专业委员会主办,2014.

[3] 邢皓枫,龚晓南,傅海峰. 混凝土面板堆石坝软岩坝料填筑技术研究[J].岩土工程学,2004,26(2):129-136.

[4] 许东林,王洪正,董亚东. 潘口水电站面板堆石坝坝体填筑施工[J].人民长江,2012,(16):54-58.

[5] 张耀威,秦崇喜. 盘石头水库混凝土面板堆石坝施工技术要点[J].人民长江,2005,(05):1-4+55.

[6] 郑庆举,唐儒敏,岑中山. 水布垭面板堆石坝填筑检测方法应用[J].人民长江,2005,(05):25-26.

(编辑:朱晓红)

2017-06-05

丰启顺,男, 贵州省水利投资(集团)有限责任公司,高级工程师.

1006-0081(2017)08-0051-04

TV641.4

:A