氯碱化工循环经济产业链的探索实践

杨振军, 刘庆平

(滨化集团股份有限公司,山东 滨州 256600)

氯碱化工循环经济产业链的探索实践

杨振军, 刘庆平

(滨化集团股份有限公司,山东 滨州 256600)

介绍了滨化集团股份有限公司针对循环经济产业链的打造,通过技术创新重点解决了难题,实现了产业间的组合、链接,说明了循环经济产业链在氯碱生产中的意义。

氯碱;循环经济;产业链

目前我国循环经济从理论到实践取得重大进展,国家发改委已制定了循环经济促进法、循环经济发展战略及近期行动计划,开展了循环经济试点示范建设,中央财政设立了循环经济专项资金,组织开展了园区循环化改造,城市矿产示范基地建设,推进再制造产业化发展。国家还配套出台了投融资支持政策,发布了一批循环经济典型模式的案例等,在试点示范的基础上,形成了规划指导、政策支持、法规规范、工程支撑、技术进步、传播推广等工作思路,推动了循环经济在各个层面和生产、流通、消费各个环节的发展。同时,我国各行业也涌现出了一批技术管理先进的循环经济企业,成为推动中国循环经济的主力军。

氯碱工业属于基本化工原料产业, 是我国国民经济重要的基础原材料产业。近年来,伴随着氯碱工业的高速发展, 一直存在的高污染及高资源消耗问题也日益突出,因此,在发展过程中积极采用清洁生产及循环经济技术,促使氯碱生产向清洁型及绿色型发展,成为氯碱工业持续发展的重要途径[1]。

滨化集团股份有限公司(下称滨化股份)是一家具有四十余年历史的基本化工原料生产企业,位于黄河三角洲腹地的滨州市,地处山东半岛蓝色经济区、省会城市群经济圈、环渤海经济圈三大经济区结合部,是国家黄河三角洲高效生态经济区的重要组成部分,具有优越的地理位置和发展空间。集团始建于1968年,1970年投产,历经四十年艰苦奋斗和创新突破,迄今已发展成为主业突出、产业链完整的综合型化工企业集团,产业涵盖石油化工、精细化工、盐化工、氯碱、热电、口岸仓储、文化传媒、金融等领域,产品覆盖全球100多个国家和地区。2016年,滨化股份实现销售收入48.6亿元,实现净利润3.6亿元,实现利税8.3亿元,企业综合竞争实力不断增强,继续保持了稳定、持续、健康发展的良好势头。

1 立足源头,保障供应

滨化股份现注册资本11.88亿元,总资产72.7亿元,具有四十年丰富的烧碱和环氧丙烷生产经验,是全国最具影响力的油田助剂厂商之一,是我国最大的三氯乙烯、油田助剂供应商和重要的环氧丙烷及烧碱供应商,拥有良好的环氧丙烷、三氯乙烯、油田助剂和烧碱四大主营业务格局及独具特色的循环经济一体化生产模式。公司目前拥有离子膜烧碱、粒碱、片碱装置,环氧丙烷装置,三氯乙烯装置、PVC和VCM装置、过氧化氢装置,氯丙烯装置、五氟乙烷装置、四氯乙烯装置、化工助剂生产装置、聚醚装置和4亿块/年利用皂化残渣制建筑用标准砖装置,三炉三机热电装置,产原盐60万吨/年盐田和1000吨/年溴素装置,年供水量1500万m3自备水库,公司致力于创新驱动,绿色发展,转方式、调结构、稳增长,以提高发展的质量和效益为中心,实施产业链升级改造、发展循环经济和绿色产业,主要产业链各环节技术和设备均已达到国内、国际先进水平,形成了滨化独有的诸多技术优势。

1.1 自备盐田

控股公司山东滨化海源盐化公司拥有60万吨/年盐田和140平方公里丰富的滩涂资源,下一步拟投资建设百万吨级原盐生产基地,在满足自用的前提下,向市场供应商品原盐。

1.2 自备水库

拥有自备水库,可供工业用水1500万m3/a,每立方水可降低2.7元成本,使公司的用水成本大为降低。

1.3 自备电厂

拥有10万千瓦自备热电装置、三炉三机热电联产装置、并配套供应电、汽等动力能源,满足了生产所需电、汽供应。

1.4 口岸仓储

拥有5~10万吨级港口码头及化工原料、产品罐区。

2 装置联动,承上启下

作为山东省循环经济试点单位,滨化股份确立了“主业做优做强,产品向差异化发展,工艺向循环经济发展”的发展战略,积极调整产品结构,转变发展方式,努力打造一体化循环经济产业,向绿色低碳转型。

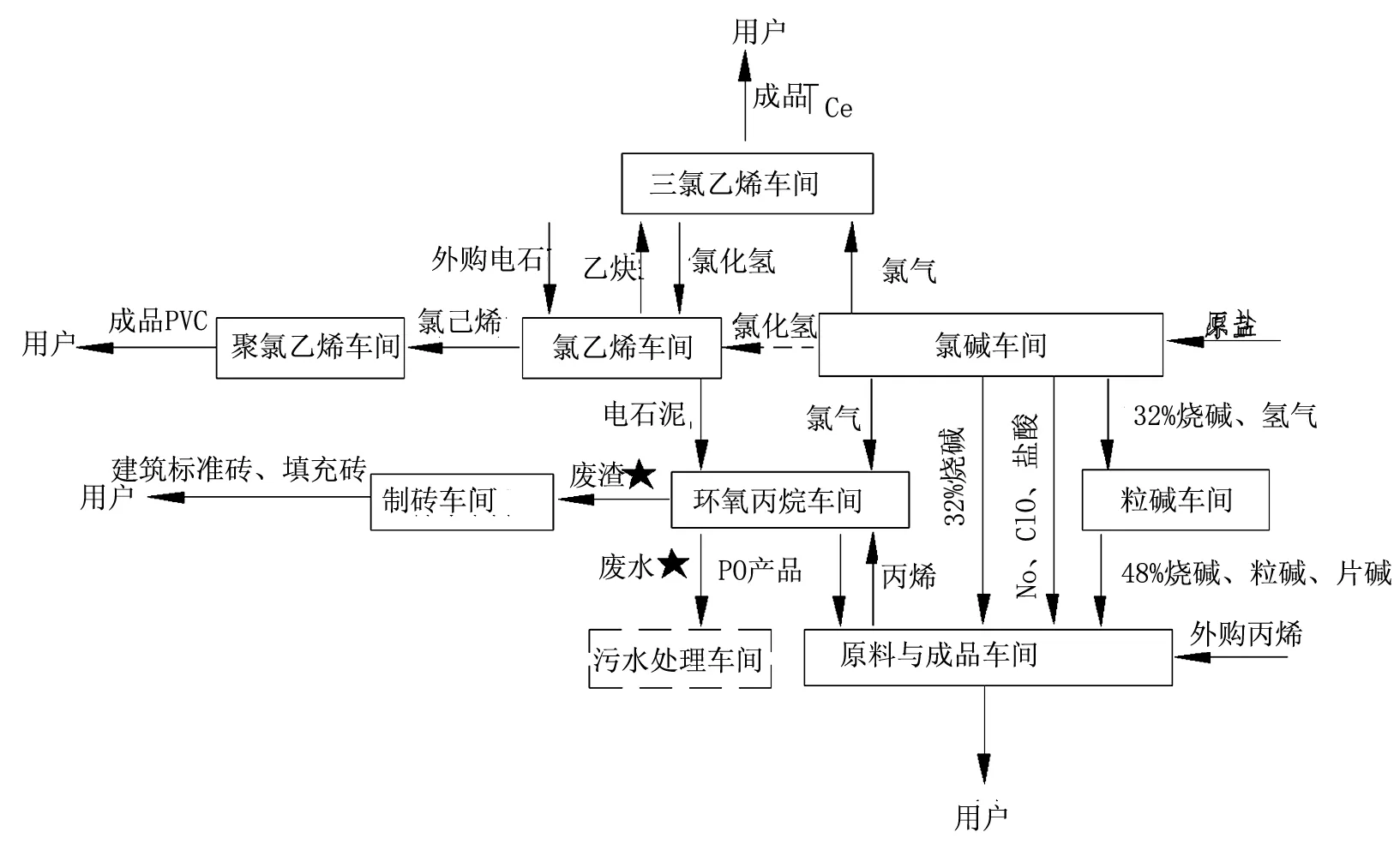

2008年,滨化股份投资20亿元建成了山东滨化东瑞化工有限责任公司,整个公司以资源的高效利用和循环利用为核心,生产链条实现内部循环,使全部生产过程中产生的主要气态、液态、固态废弃物经过回收供给上下游工序进行循环利用,形成了具有循环经济特色的氯碱产业链(详见图1):从原盐进厂开始,以氯碱为龙头, 所产氯气用于生产三氯乙烯和环氧丙烷,三氯乙烯装置副产HCL用于生产氯乙烯,氯乙烯装置副产的电石泥经过回收处理用作环氧丙烷生产的皂化剂,环氧丙烷生产中产生的废渣与热力公司的废渣(粉煤灰、炉渣)综合利用制建筑标准砖,用以替代国家限制生产的粘土砖,形成了良好的经济效益和社会效益,在实现了清洁生产的同时也大大降低了成本,产业结构合理,产品结构丰富,装备水平较高,始终保持氯碱平衡,在严峻的市场竞争中形成了较为独特的竞争优势。自投运以来,整个项目独有的循环经济一体化优势得到充分发挥,已成为滨化股份新的经济增长点,循环经济规模效益凸显。

图1 山东滨化东瑞化工有限责任公司产业链示意图

“十二五”期间,滨化股份紧紧依托特有的循环经济一体化产业链,确定了以“调整原料结构、产品结构,加快产业提升,大力发展精细化工和化工新材料”的“十二五”总体发展方向。

2012年,滨化股份集团公司投资35亿元启动实施了化工分公司整体搬迁及综合技术改造项目,对位于老城区的化工分公司实施"退城进园"入驻滨州市城东高科技化工项目集中区,在园区内科学规划、合理分区,以开发国际最先进的新型绿色环保制冷剂、节能新材料、新型工程材料为目标,建设“以开发国际最先进的新型绿色环保化学品为核心、上下游产业一体化、原料减量化、废物再利用和资源化”的绿色化工循环经济示范园区。通过实施“退城进园”迁建改造项目,实现滨化“三个转变”:一是从基础化工原料和产品生产向发展高端新型化工产品转变,二是从初级产品向差异化和精细化产品转变,三是从单纯治理污染达标排放向资源化再利用的循环经济转变,实现新型循环经济一体化发展模式。

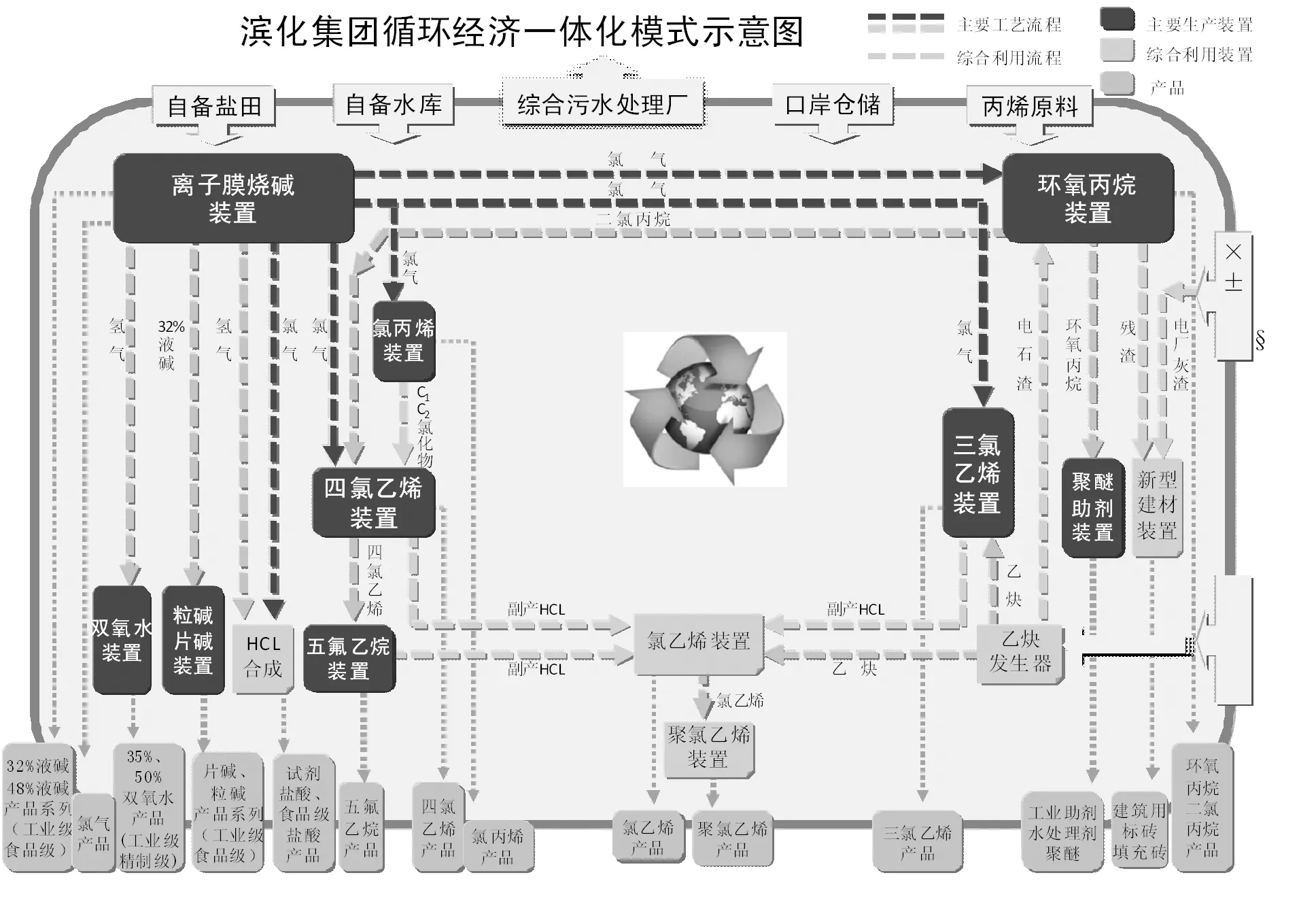

图2 循环经济一体化模式示意图

通过化工分公司整体搬迁及综合技术改造项目的实施,与滨化股份原有的循环经济产业体系实现优势互补,进一步延长、加粗了循环经济的产业链。新建的氯丙烯装置副产的有机低沸物可为四氯乙烯装置提供原料,四氯乙烯装置生产的四氯乙烯可作为五氟乙烷装置的原料,四氯乙烯装置和五氟乙烷装置副产的高纯度氯化氢又可作为东瑞公司氯乙烯装置的原料,提高了东瑞氯乙烯的装置负荷,氯乙烯装置负荷的提高使得副产电石渣的产量增加,又可减少东瑞环氧丙烷装置皂化用生石灰的采购,对整个股份公司的经济效益的提高起到了连锁推动,化工分公司整体搬迁及综合技术改造项目实施完成后,整个滨化集团形成的循环经济一体化产业链如图2。

3 技术革新,节能降耗

针对循环经济产业链的打造,滨化股份通过技术创新重点解决了诸多难题,实现了产业间的组合、链接。

3.1 氢气下游产品开发

山东滨化东瑞化工有限责任公司现有25万t/a离子膜烧碱装置,副产氢气约0.62万t/a,主要用于合成盐酸和粒片碱装置作为燃料使用,滨化集团股份有限公司化工分公司18万t/a离子膜烧碱装置副产氢气约0.45万t/a,主要用于合成盐酸和片碱装置作为燃料使用,剩余氢气全部放空。利用东瑞公司氯碱装置副产氢气,发展和延伸产业链,引进国外先进技术,建设一套3万t/a过氧化氢装置,消耗氢气约为0.21万t/a,氢气产量完全可以满足要求。这样不仅可以充分利用氢气资源,而且可以为过氧化氢相关产业提供原料基础,延伸产业链,增加经济效益,提升公司竞争力。该项目总投资1.6亿元,引进了具有国际先进水平的钯催化剂流化床乙基蒽醌法过氧化氢生产工艺,包括氢化、工作液过滤、氧化、萃取、粗品净化等步骤,同国内技术路线相比具有工艺流程短、产品质量高、氢化设备简单、催化剂使用寿命长、安全可靠、操作方便,不经提浓即可生产浓度为35%的H2O2产品等特点,同时利用公司氯碱装置副产氢气,实现了特色循环经济和资源综合利用,大大提升了企业竞争实力。该项目2013年9月11日17:00一次性开车成功投产,使滨化股份进一步延伸了产品链,增加了产品附加值和综合经济效益,为下一步集团的后续发展奠定了良好基础。

3.2 副产HCl其他的再利用问题

传统工艺中的副产HCL气体大多用于生产副产盐酸,不仅附加值低销售困难,而且极易因市场原因造成了装置停车。滨化股份针对该行业难题展开了大量的调研论证和方案筛选工作。最终选取了PSA精制工艺,实现了三氯乙烯装置副产HCL单独用于PVC生产的产业链接,也为"十二五"期间,公司新建的四氯乙烯、氯丙烯装置找到了较好的出路。

3.3 成功开发氯化氢(盐酸)合成炉自动点火装置

氯化氢产品被广泛用于生产盐酸、VCM、医药及多种有机氯产品,用途广泛,产量巨大。近几年来,随着氯碱行业和PVC行业的快速发展,氯化氢合成设备及工艺技术也得到了长足发展,特别是氯化氢合成工艺和控制技术进步显著[2]。

2003年以来滨化集团与南通山剑石墨设备有限公司开始合作开发自控型副产蒸汽氯化氢石墨合成炉设备及工艺,2004年投入运行。2007年至2008年滨化集团利用国产合成炉进行了全自动点火、全自动控制的氯化氢(盐酸)生产工艺及控制系统的开发研究,并于2008年申请两项国家专利,实现了以自动控制替代人员操作,提高了控制水平和控制精度,减少了事故发生和人员伤亡,简化操作,减轻了人员劳动强度;可以安全的实现氯化氢合成(盐酸)装置远程控制点火和操作,实现一键开车,一键停车,自动配比调节运行。

3.4 采用膜法脱硝工艺,杜绝硫酸钡污染

近几年来,随着离子膜制碱技术的应用,氯碱企业盐水中的硫酸根时常超标[3]。国内原来使用的化学沉淀法如氯化钡法、氯化钙法、碳酸钙法、碳酸钡法、冷冻法除硫酸根的技术,具有运行成本高、精制费用高、钡盐毒性大、加入新的杂质离子、设备管路容易结垢、有固形物排出、盐水澄清较困难、二次精盐水中残存的金属离子容易超标、影响离子膜寿命等缺点,化学沉淀法一直影响着我国氯碱行业的稳定生产和产品品质[4]。

膜法除硝技术( MRO 技术) 为滨化集团投资开发的新技术,并在全球首家建成了第一套完善的工业化装置,成功的解决了国内基础化工行业--氯碱行业盐水中硫酸根的去除问题。通过前处理工序、膜过滤工序、后处理工序解决了剧毒化学品氯化钡的使用,节约了大量的生产成本,经济效益明显。解决了固体废弃物硫酸钡的产生,减排效果良好,环境效益明显。操作维修简单,运行成本低,节能,是以前旧工艺运行费用的1/8~1/4。无任何污水产生,所有废水全部回收利用,环保效益明显。处理后的盐水指标硫酸根含量稳定,提高了盐水质量,间接提高了盐水电解效率,延长了离子膜使用寿命,间接降低了企业的生产成本。

3.5 “变废为宝”电石泥代替石灰应用于环氧丙烷生产

电石作为东瑞公司VCM车间的生产原料,电石经反应产生的乙炔气体作为PVC车间的化工原料,副产的电石泥污染环境,技术人员根据公司发展环境有针对性的提出了利用电石泥代替石灰进入环氧丙烷车间,作为环氧丙烷车间的碱性物质参与反应,实现了环氧丙烷装置皂化原料的战略转移,也为环氧丙烷装置降低了200元/吨的成本。

在国际经济复苏缓慢,国内经济增速放缓的形势下,国内氯碱产能过剩,环保压力日益增大,氯碱企业应调整产业结构、加快转变发展方式、实施创新驱动战略,利用循环经济技术创新,提高资源利用效率,降低能耗, 减少生产过程的污染排放,实现经济效益及环境效益协调统一,在发展循环经济、实现清洁生产的基础上,促使氯碱生产业健康持续发展。

[1] 左志远,裴洪礼.清洁生产及循环经济技术在氯碱生产中的应用[J].中国氯碱,2012(1):37-38.

[2] 王祥军,陈立志,芦建平.自动控制装置在氯化氢合成炉中的应用[J].聚氯乙烯,2007(2):46.

[3] 姚玉英,陈常贵,柴诚敬. 化工原理[M]. 2 版. 天津: 天津大学出版社, 2004.

[4] 宋绍勇,宋作强,田红升 .膜法除硝系统介绍[J].氯碱工业,2012(8):10-12.

(本文文献格式:杨振军, 刘庆平 .氯碱化工循环经济产业链的探索实践[J].山东化工,2017,46(12):107-109.)

2017-04-12

杨振军(1970—),工程师,山东滨州人 ,现任滨化集团股份有限公司总经理助理兼科技开发部经理。

TQ114

A

1008-021X(2017)12-0107-03