厚风氧化带注浆改性后采场矿压显现特征分析

徐华生 彭世龙 荣传新 程桦 侯俊领

摘 要:针对淮南矿区顾北矿南二采区1512(3)工作面近厚风氧化带开采的地质特征,采用J型水平羽翼分支孔对厚风氧化带进行地面预注浆加固。在注浆改性加固的基础上,对工作面开采矿压实施监测。通过监测结果,对风氧化带整体注浆改性后采场矿压显现特征进行了分析。结果表明:风氧化带整体注浆加固后,工作面来压呈现大小周期现象;工作面老顶初次来压步距平均值为31.5m,前12个周期来压步距平均值为13.20m,初次来压步距及周期来压步距均稍大于类似条件下的工作面。该研究成果对近厚风氧化带下安全高效采煤具有重要的指导意义。

关键词:厚风氧化带;无关键层;J型注浆;矿压

中图分类号: TD32 文献标志码:A

文章编号:1672-1098(2017)06-0076-06

Abstract:According to the geological features of near thick wind oxidation zone in the second mining area 1512 (3) working face in south Gubei Mine of Huainan mining area, using the J type horizontal wings branch hole the thick wind oxidation zone was reinforced with grouting. On the basis of grouting modification and reinforcement, mining face pressure was monitored. Through the monitoring results, behavior characteristics of the stope ground pressure in the wind oxidation zone being grouted and modificated were analyzed. The results showed that: after the overall grouting in the wind oxidation zone, the working face pressure on displayed the periodic phenomenon; the average of the first roof weighting pace was 31.5m on the working face roof and in the first 12 week period the roof weighting pace averaged 13.20m, the first weighting pace and periodic weighting pace were slightly larger than the working faces under the similar conditions. The research results have important guiding significance for safe and efficient coal mining under near the thick wind oxidation zone.

Key words:thick wind oxidation zone; no key stratum; J grouting; mine pressure

综采工作面的顶板控制一直是采矿学科研究的核心问题之一。采场中一切矿压显现的根源是采动引起的上覆岩层的运动,由于上覆岩层的岩性、厚度、层位关系及构造情况不同,存在着多种多样的运动规律[1-4]。近年来,我国已经发生数十起松散含水层下采煤压架致灾事故,并且综采面压架致灾呈现增多趋势,特别在薄基岩厚风氧化带下发生压架致灾事故尤为突出,造成了重大的经济损失,严重威胁煤矿安全生产,因此,引起行业领导和众多学者关注[5-10]。目前,国内对风氧化带的处理方面有一些相关的工程实践研究,用途较为广泛的主要在立井井筒建设过程中,通过对风化带开展地面预注浆,起到了加固和封水效果[11-15]。国外研究方面,因为国情不同,深部类似条件的风氧化带无关键层条件的煤炭开采很少。

顾北矿南二采区1512(3)工作面回采时,上覆岩层中有超过30m的厚风氧化带,当荷载传递到该层位出现大周期来压时,单靠提高液压支架工作阻力应对将非常被动;而主动改善工作面上覆围岩结构则是行之有效的关键措施。常规的工作面注浆将面临钻孔成孔困难,抱钻、塌孔、封孔困难、注浆压力难以达到要求等问题。为此,针对淮南矿区顾北矿南二采区1512(3)工作面厚风氧化带、无关键层条件,为了防止薄基岩厚风氧化带煤层工作面开采时再次发生压架出水等事故,在工作面开采前设计采用了一种J型水平羽翼分支孔的注浆孔布置方式,结合定向钻孔技术和水平预注浆技术,对采煤工作面顶板风化基岩带进行了地面预注浆。本文在厚风氧化带地面预注浆改性加固的基础上,科学组织开采,并对工作面开采矿压实施监测,对风氧化带整体注浆改性后采场矿压显现特征进行了分析,保障了该种条件下工作面的顺利开采,研究成果有利于淮南矿区持续、高效安全发展,具有重要的学术价值和重大的现实意义。

1 工作面概况

1)工作面位置

淮南礦区顾北矿南二采区1512(3)工作面为含水层下提高上限回采,工作面东侧为南二(13-1)煤层底板轨道大巷、南二(13-1)煤层胶带机大巷、南二(13-1)煤层回风大巷及井田边界;南侧为设计的1512(3)工作面;西侧为南二(13-1)煤风氧化带,工作面布置如图1所示。

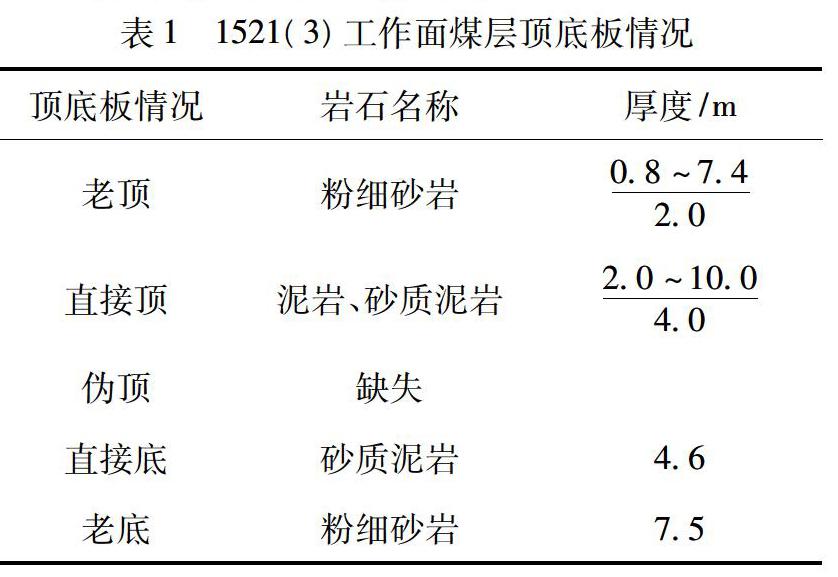

2)顶板和底板情况

工作面煤层顶底板情况如表1所示。

顶板特征:该面13-1煤伪顶缺失;直接顶为泥岩、砂质泥岩,厚度不稳定,为2.0~10.0m,均厚4.0m;老顶为粉细砂岩,厚度变化大,为0.8~7.4m,均厚2.0m,其中切眼中、下部较厚,其上部发育有13-2煤,厚度为0~0.5m,局部缺失。

通过工作面切眼附近进行钻孔取芯发现:该钻孔处13-1煤层厚5.39m,老顶往上依次为18.1m的粉细砂岩、15.17m风化泥岩、5.08m风化花斑泥岩、6.9m强风化泥岩、1.3m风化中砂岩,风氧化带厚度28.85m(其中强风化带度厚度17.26m、弱风化带度厚度11.59m),冲积层与风化基岩交界面深度为421.15m。将钻孔取芯试样进行岩石力学特性分析可知,风化带岩性主要为泥岩和砂质泥岩,其抗压强度较低,均在6MPa以下。

3)煤层赋存情况

1512(3)工作面所采煤层为13-1煤层,煤层下部含一层夹矸,厚度0.3~0.4m,夹矸主要为炭质泥岩、泥岩;煤层最大厚度为6.2m,最小厚度为4.3m,平均厚度为5.4m,煤层发育稳定。

4)工作面构造情况

1512(3)工作面总体构造形态为一单斜构造,煤层走向近南北,倾角3°~8°,平均倾角5°;掘进期间顺槽及切眼共揭露断层5处,其中对回采有影响的断层3条,断层最大落差7.2m,其中小于1m落差的有1条。

5)巷道布置和工作面基本参数

本工作面运输顺槽和轨道顺槽巷均沿煤层倾向布置。工作面可采走向长度391.6m;面长195m;煤厚4.3~6.0m;采高2.8~4.3m;倾角3°~7°,平均5°。

6)采煤工艺

1512(3)采用倾向长壁区内后退式一次采全高综合机械化采煤法回采。初采初放期间采高控制在3.8~4.0m;正常回采跟13-1煤顶板回采,最大采高不超过4.8m。工作面采用四柱支撑掩护式液压支架支护,两顺槽采用超前支架支护。采空区采用顶板自然垮落式。

7)注浆设计与注浆效果分析

由于顾北矿南二采区1512(3)顶板风氧化带自稳定性极差,为了防止薄基岩厚风氧化带煤层开采时发生压架出水等事故,在工作面开采前设计采用了一种J型水平羽翼分支孔的注浆孔布置方式,结合定向钻孔技术和水平预注浆技术,对采煤工作面顶板风化基岩带进行了地面预注浆。根据钻孔观测资料可知,煤层顶板上方20~50m范围为风氧化带,结合注浆扩散的特点,风氧化带注浆设定在深度434.43~447.55m的风化泥岩层内进行注浆,注浆范围为自开切眼起200m×60m(工作面面长×走向长度),以1512(3)工作面回风顺槽上方(深度为440m,与风化基岩顶界面距离为18m)为注浆起点,以1512(3)工作面胶带机顺槽上方(深度为445m,与风化基岩顶界面距离为15m)为注浆起点。

根据注浆加固工程实施情况,结合工作面放水孔施工布置,在1512(3)工作面顶板风氧化带共钻取了17个钻孔进行取芯。各钻孔取芯情况表明,风氧化带的岩性以泥岩为主,局部呈黄色泥状,未加固段的风氧化带泥岩呈强风化、泥质结构、疏松易碎且节理发育,破碎后呈菱角状态,岩芯占总钻进长度的比例为0.35%;注浆加固段由于注浆对风氧化带破碎岩块起到了明显的胶结作用,完整性也明显好于未注浆加固段。通过对所取芯样进行岩石力学试验,试验结果表明工作面上覆岩体泥岩和砂质泥岩的抗压强度为14.4~20.7MPa,破坏后的岩芯中夹杂少量页岩,层状分布明显。细砂岩和中细砂岩的强度为61.9~69.1MPa,为上覆岩层中的主要持力层。未加固段风氧化带泥岩抗剪强度为3.2MPa,注浆加固段抗剪强度为4.5MPa,抗剪强度、粘聚力均值提高约40%。

2 工作面矿压监测方案

1)系统简介

采用尤洛卡公司生产的KJ216矿用液压支架监控系统监测系统监测支架工作阻力。

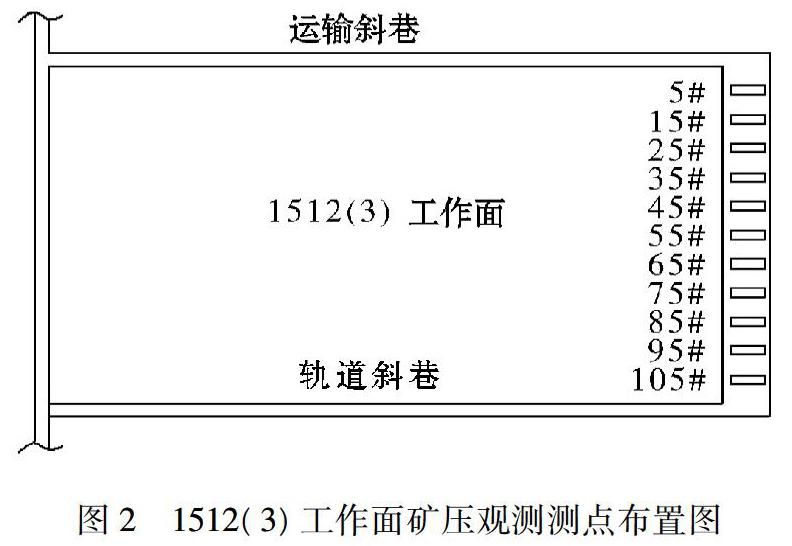

2)支架工作阻力测区

工作面采用KJ216/KJ653型煤矿液压支架监测监控系统测定液压支架工作阻力。在整个工作面布置13条测线,共装26个压力分机,依次分别为1#、3#、5#、10#、15#、20#、25#、 30#、 35#、 40#、 45#、 50#、 55#、 60#、 65#、70#、75#、80#、85#、90#、95#、100#、105#、110#、111#、113#支架。工作面推进过程中支架工作阻力值连续自动记录在监控主机中,测区布置及部分仪器布设如图2所示。

3 注浆改性后采场矿压显现特征

在1512(3)工作面未开采之前,首先对工作面上覆的风氧化带进行整体注浆加固,工作面自9月19日生成至10月28日,共回采约200m。现场观测从2014年9月19日开始到2014年10月18日结束,监测期间工作面回采200m,其中包含直接顶初次垮落,老顶初次来压和若干个周期来压的顶板运动阶段。

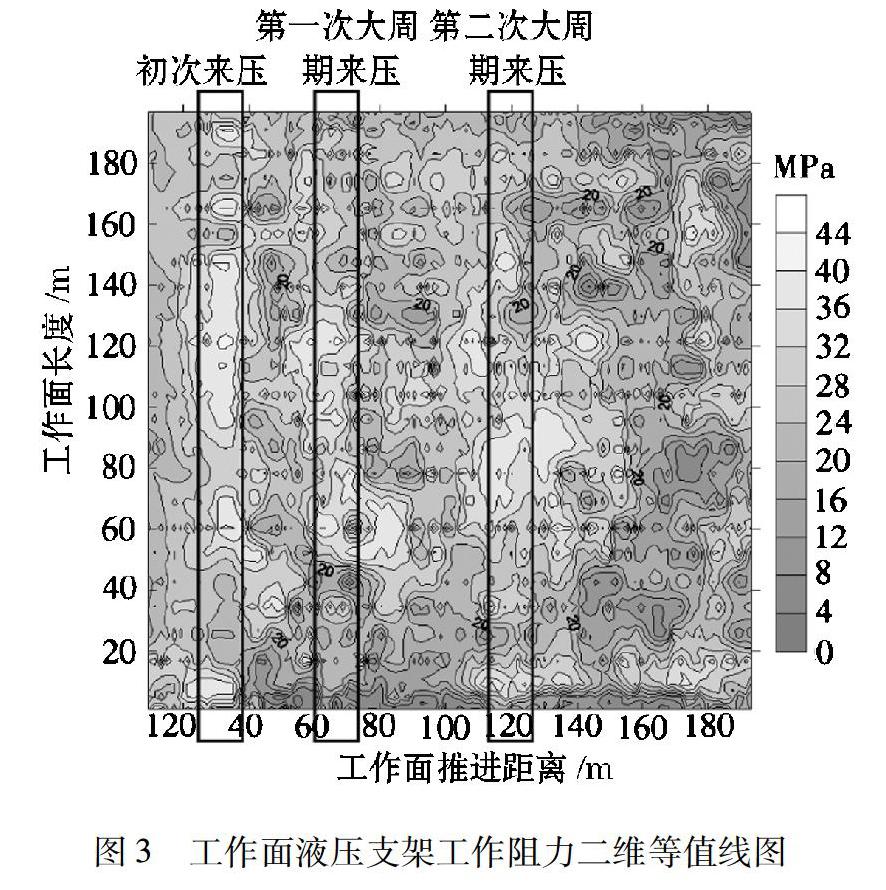

根据所监测到的支架工作阻力生成工作面液压支架工作阻力二维等值线图(见图3),可以推断风氧化带注浆加固后的顶板运移规律。

由图3分析可知,风氧化带内整体注浆后,回采期间,采场中部范围来压持续时间较长,步距较小,上下端头侧来压步距较大持续时间较短,采场一共经历了3次比较大的周期来压。初次来压较周期来压步距大,正常开采阶段,直接顶基本随采而冒,无悬顶。大小周期來压现象说明了经过注浆改性后的厚风氧化带相对于未注浆产生了主关键层和亚关键层,主关键层初次破断和周期破断往往形成大来压,来压显现强烈,亚关键层初次破断和周期破断往往形成小来压。工作面推进70m距离时,即工作面第三次周期来压时,整个工作面液压支架工作阻力值远大于前两次周期来压时的液压支架工作阻力,即可判定此次来压为一次大周期来压,此时工作面共经历3次周期来压;同理可判定当工作面推进120m时,工作面出现第二次大周期来压,此时工作面共经历7次周期来压。

3.1 老顶初次来压显现特征

1)顶板冒落情况

工作面采空区初次放炮落顶后,直接顶基本垮落。工作面正常推进过程中,采空区直接顶基本随采随冒。工作面顶板较破碎,经常会有漏矸现象,特别是在初次来压期间。

2)工作面顶板淋水情况

工作面顶板开采期间无淋水情况出现。

3)煤壁片帮漏顶情况

工作面推进过程中,老顶初次来压期间,煤壁状况良好,基本无偏帮漏顶现象出现。

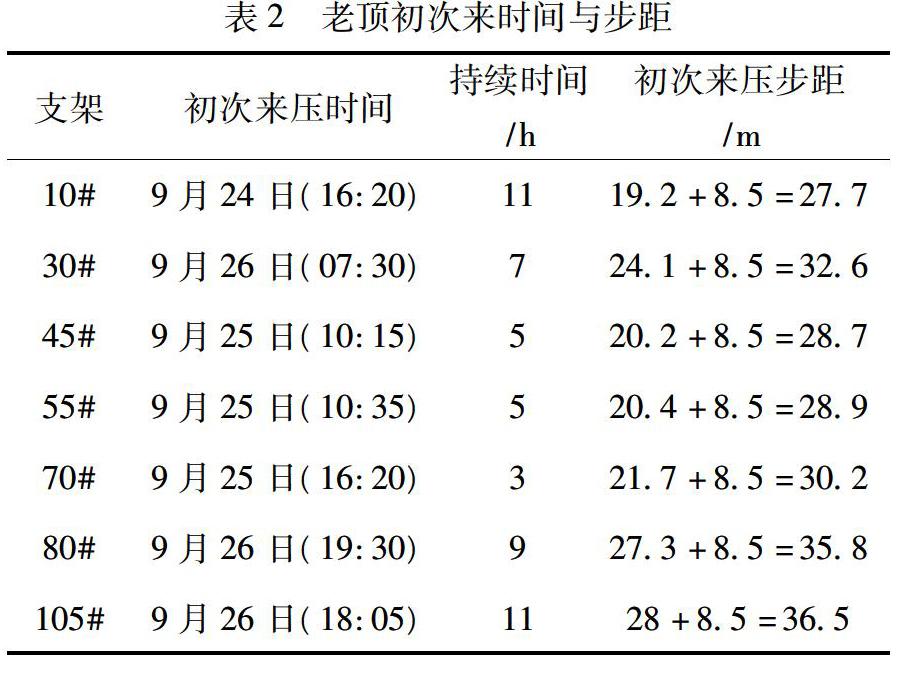

4)老顶初次来压步距的判定

由工作面液压支架工作阻力监测数据及观测到的工作面宏观矿压显现特征可以判定工作面各个位置的初次来压时间及步距,其监测结果如表2所示。

由表2分析可知,老顶初次来压步距为27.7~36.5m,平均为31.5m,而本矿区其他类似工作面老顶初次来压步距为28~30m,由此可见,风氧化带整体加固后,工作面老顶初次来压步距稍大于未加固条件下的工作面老顶初次来压步距。由于工作面面长195m,同时各监测点地质条件不同,受DF42断层及来压期间上下端头推进距离差异等因素的影响导致整个工作面初次来压呈现分段来压,具体表现为工作面上部、中部液压支架处老顶首先来压,然后向工作面下部进行。

3.2 老顶周期来压显现特征

1)顶板冒落情况

周期来压期间,采空区直接顶随采随冒。工作面顶板较破碎,經常会有漏矸现象。

2)工作面顶板淋水情况

周期来压期间工作面顶板开采期间无淋水情况出现。

3)煤壁片帮漏顶情况

工作面推进过程中,在周期来压前期(1~3周期),工作面煤壁状况良好无明显的漏顶与片帮现象,支架后方顶板充分垮落,垮落区压实。工作面上端头与胶带机顺槽交汇处上方过断层处的顶板较为破碎,经过工人打入单体支柱加固后状况有所改善。在周期来压中期(4~6周期),由于工作面已基本过断层,工作面上端头与胶带机顺槽交汇处顶板的完整性较前段时间有明显改善,部分架前煤壁出现轻微片帮现象,该观测期间整个工作面没有发现明显的漏顶现象。支架后方顶板充分垮落,垮落区压实度较好。在周期来压后期(7~9周期),观测期间工作面支架前方煤壁有多处出现片帮和漏顶现象,其中,10月18日87#、79#~84#发生明显的漏顶现象,有大块矸石落下。

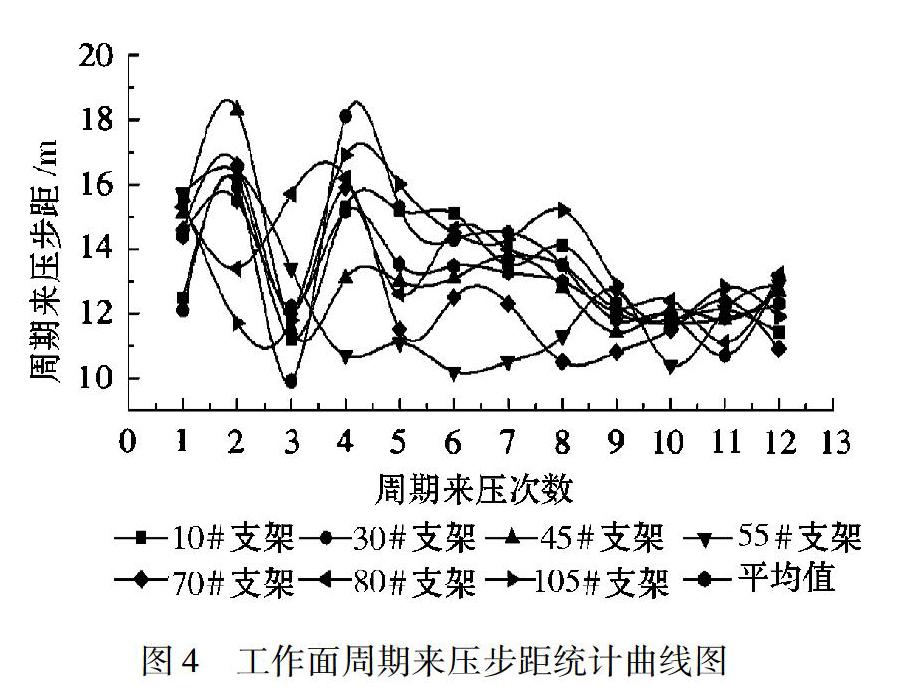

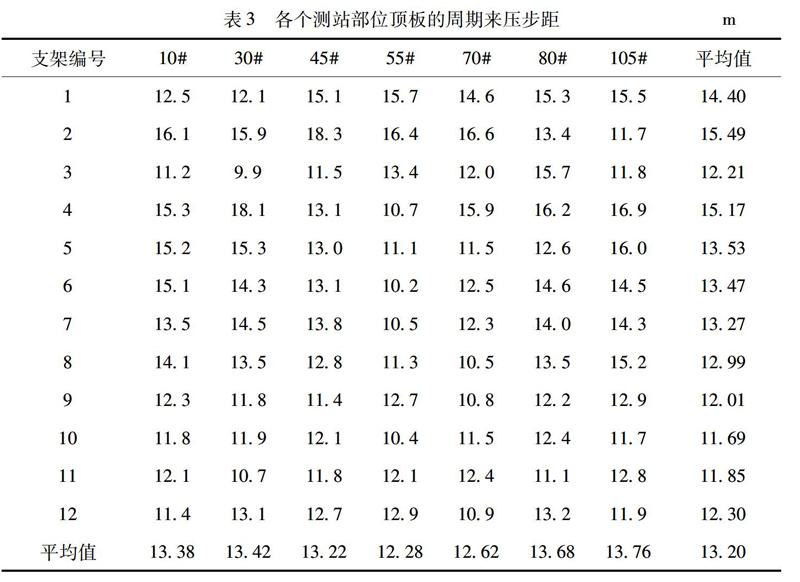

4)周期来压步距

根据监测的工作面液压支架工作阻力曲线图可以判定工作面各周期来压步距如图4所示。

由图4可知,当工作面推进200m时,各工作面支架均经历了12次周期来压,工作面各部位初放期间的周期来压步距范围为13~15m,随着工作面的开采,第八次周期来压后,工作面各个部位的周期来压步距开始减小,范围为11~13m。工作面10#和30#支架代表工作面上部,第一次周期来压步距为12~12.5m,周期来压步距最大值为18.1m,最小值为9.9m,总周期来压步距平均值为13.4m;工作面45#支架代表的工作面中上部,第一次周期来压步距为15.1m,周期来压步距最大值为18.3m,最小值为11.4m,周期来压步距平均值为13.22m;工作面55#支架代表的工作面中部,第一次周期来压步距为15.7m,周期来压步距最大值为16.4m,最小值为10.2m,周期来压步距平均值为12.28m;工作面70#支架代表的工作面中下部,第一次周期来压步距为14.6m,周期来压步距最大值为16.6m,最小值为10.5m,周期来压步距平均值为12.62m;工作面80#和105#支架代表的工作面下部,第一次周期来压步距约为15.4m,周期来压步距最大值为16.9m,最小值为11.1m,周期来压步距平均值为13.72m。

综上,工作面各部位老顶初次来压步距27.7~36.5m,平均31.5m;工作面各部位老顶周期来压步距9.9~18.3m,离散性较大,平均周期来压步距约为13.20m。总体而言,采场中部范围来压步距较小,上下端头侧来压步距较大。初次来压步距及周期来压步距均稍大于其他类似条件下未注浆加固的工作面。

对风氧化带注浆加固后,改变了工作面原有的上覆岩层结构。未注浆时,初次来压时风氧化带随着老顶的破断而同步下沉,大范围的岩层作用在支架上,当岩层重量超过液压支架承受能力时易导致压架,而对风氧化带注浆可以提高风化岩层的抗拉能力及内聚力,从而将风氧化带由载荷层变为承载层,老顶初次破断时,支架只承担注浆岩层以下岩层的重量,改变了支架受力状态,保证了工作面的安全生产。

4 结论

1)风氧化带整体注浆加固后,工作面各部位老顶初次来压步距27.7~36.5m,平均31.5m,工作面各部位老顶周期来压步距9.9~18.3m,平均13.20m,初次来压步距及周期来压步距均稍大于类似条件下的工作面。

2)工作面各部位初放期间(风氧化带注浆段)周期来压步距范围为13~15m;当工作面经历第八次周期来压后,即9~12次周期来压步距平均值开始减小,范围为11~13m。

3)风氧化带内整体注浆后,回采期间,采场中部范围来压持续时间较长,步距较小,上下端头侧来压步距较大持续时间较短,工作面来压呈现大小周期现象,采场一共经历了3次比较大的周期来压。

4)整个工作面初次来压呈现分段来压现象,具体表现为工作面上部、中部液压支架处老顶首先来压,然后向工作面下部进行。

参考文献:

[1] 钱鸣高.岩层控制的关键层理论[M].徐州:中国矿业大学出版社, 2003:28-41.

[2] 钱鸣高, 缪协兴, 许家林. 岩层控制中的关键层理论研究[J]. 煤炭学报, 1996(3):225-230.

[3] 缪协兴, 茅献彪, 孙振武,等. 采场覆岩中复合关键层的形成条件与判别方法[J]. 中国矿业大学学报, 2005, 34(5):547-550.

[4] 付宝杰, 高明中, 涂敏,等. 关键层的复合效应及其对矿压显现的影响[J]. 采矿与安全工程学报, 2016, 33(2):220-225.

[5] 李迎富,华心祝,楊科,等.松散含水层下上提工作面压架因素敏感性分析与压架预防[J]. 岩土力学, 2016, 37(5):1 425-1 433.

[6] 王晓振.松散承压含水层下采煤压架突水灾害发生条件及防治研究[D].徐州:中国矿业大学, 2012:10-19.

[7] 田多,赵启峰,邵国安,等. 风氧化带内综放开采覆岩变异特征与矿压显现规律研究[J]. 采矿与安全工程学报, 2015, 32(5): 808-813.

[8] 杜锋,杨本水,邵明建.风氧化带内倾斜长壁综采面矿压显现与控制[J].煤炭科学技术, 2008, 36(5):10-13.

[9] 孙光.杨村煤矿风化破碎带成因分析及造孔施工技术[J].煤炭科学技术, 2011, 39(11):118-120.

[10] 柴辉婵,李文平.近风氧化带开采导水裂隙发育规律及机制分析[J]. 岩石力学与工程学报, 2014, 33(7):1 319-1 328.

[11] 张凯. 风氧化带整体注浆加固后覆岩矿压规律研究[D]. 淮南:安徽理工大学, 2016:7-15.

[12] 陈若飞,李生生,丁振宇,等. 杨村煤矿百米厚强风化带风井地面预注浆技术[J]. 煤炭科学技术, 2009(2):10-12.

[13] 杨本水,段文进. 风氧化带内煤层安全开采关键技术的研究[J]. 煤炭学报, 2003, 28(6):608-612.

[14] 吴玉华.超薄基岩采场矿压显现规律与调控技术研究[J]. 安徽理工大学学报(自然科学版), 2006, 26(2):12-16.

[15] 杨本水,孔一繁,余庆业.风氧化带内煤层安全开采的试验研究[J]. 中国矿业大学学报, 2004, 33(1):50-54.

(责任编辑:李 丽,吴晓红,编辑:丁 寒)