坯体密度对C/C-SiC复合材料烧蚀性能的影响

安娜

(西安航空职业技术学院,陕西西安 710089)

坯体密度对C/C-SiC复合材料烧蚀性能的影响

安娜

(西安航空职业技术学院,陕西西安 710089)

以纳米SiC粉为惰性填料,采用先驱体浸渍裂解法制备C/C-SiC复合材料,研究了不同密度C/C坯体对复合材料烧蚀性能的影响。结果表明,不同密度C/C坯体对制得的复合材料性能有很大的影响,其中C/C预制体密度为1.24 g/cm3试样制得的复合材料性能最优,其最终密度为1.80 g/cm3,开孔率为7.32%,线烧蚀率和质量烧蚀率分别为0.004 0 mm/s和0.001 2 g/s。

先驱体浸渍裂解;惰性填料;烧蚀性能;C/C-SiC

0 引言

C/C-SiC复合材料是一种以碳纤维增强碳、碳化硅双基体复合材料,不仅兼有低密度、高强、高模、高热导率以及优异的高温机械性能等C/C复合材料所具备的许多优良性能外,还克服了其易氧化的缺点[1,2];而且制备工艺和设备均可以借鉴使用成熟的C/C复合材料工艺,是一种结构功能一体化复合材料[3]。其主要应用在战略导弹的鼻锥、高超声速飞行器机翼前缘和固体火箭发动机的喷管、喉衬及燃烧室等航空航天领域[4,5]。

先驱体浸渍裂解(precursor infi ltration pyrolysis, PIP)法是制备C/C-SiC复合材料的常用方法之一,其在设备要求、复杂构件近净成形等方面优势明显[3]。但在先驱体裂解过程中会逸出大量气体,导致产品内部形成大量孔洞,影响材料性能,并且裂解时伴有失重和密度增大的现象,导致产品体积收缩和开裂[6,7]。大量报道指出[8-10],添加惰性填料,如SiC、SiO2等,其在裂解过程中质量和体积都不发生变化,能够有效抑制基体收缩,缩短致密化周期、降低成本。

本文在前人研究的基础上选取纳米SiC作为惰性填料,以PCS/nano-SiC powder/Xylene为浸渍体系,采用PIP法制备了C/C-SiC复合材料,研究不同密度C/C坯体对制备的C/C-SiC复合材料烧蚀性能的影响。

1 实验

1.1 样品制备

采用针刺无纬布网胎预制体,碳纤维为日本东丽(Toray)公司生产的PAN基碳纤维。采用均热法CVI(丙烯-N2气体体系)致密纤维预制体,得到密度分别为1.06,1.24和1.43 g/cm3的C/C坯体。将平均粒度60 nm的β-SiC粉(合肥开尔纳米技术有限公司,中国)、PCS(国防科学技术大学,中国)与二甲苯混合均匀,高速搅拌(3 000 r/min)15 min制成浆料。不同密度的C/C坯体经过PIP工艺,真空压力浸渍-裂解,循环数周期后得到C/C-SiC复合材料。

1.2 性能表征

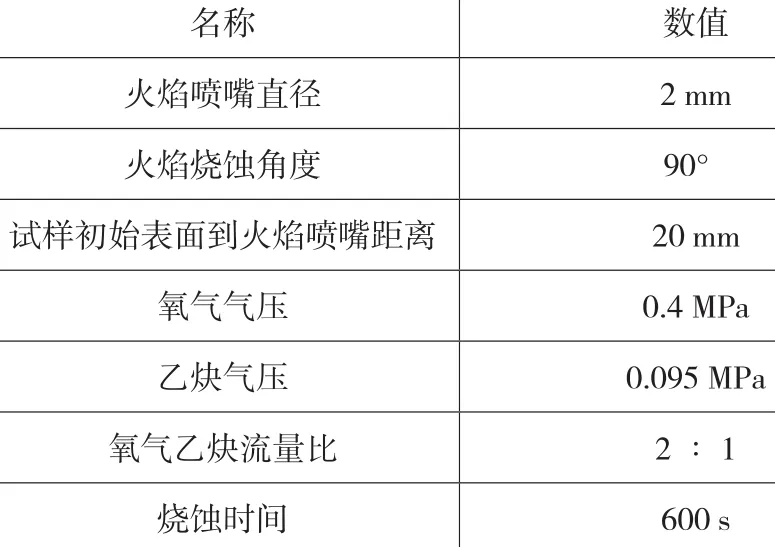

用美国麦克仪器公司的Auto Pore Ⅳ9500全自动压汞仪对多孔C/C坯体孔隙进行分析测量。用Archimedes排水法测定样品的密度和开气孔率。使用JEOL公司的JSM-6460LV型扫描电子显微镜观察试样烧蚀形貌,并用扫描电镜配带的电子能谱分析仪(EDS)对材料进行元素分析。采用氧-乙炔烧蚀法对C/C-SiC复合材料进行烧蚀性能测试,试验过程中采用红外温度计测量试样表面温度,试样大小为φ30 mm×10 mm,每组5个样品,取平均值。试验参数见表1。

表1 氧-乙炔烧蚀试验参数

2 结果与讨论

2.1 C/C坯体

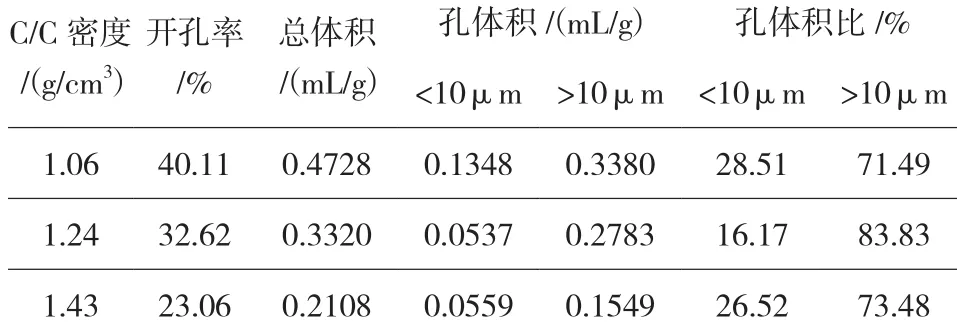

在PIP工艺过程中,一般情况下先沉积出中低密度C/C坯体(0.8~1.4 g/cm3)[11],然后再引入SiC。表2所示为多孔C/C的密度及开孔率,C/C坯体的密度由1.06 g/cm3增加至1.43 g/cm3,随着密度的增大,开孔率由40.11%降至23.06%。通过压汞法试验,可以分析C/C预制体内部的孔隙结构[12],包括孔径分布、孔 体积等数据。

实验测得了不同孔径大小对应渗入的汞的体积,为了便于分析孔径的变化规律,将实验数据按照<10 μm的孔和>10 μm的孔分别进行了统计。表2同时给出了按上述标准划分的不同密度C/C坯体孔体积分布。

表2 不同密度C/C坯体开孔率及孔体积分布

可以看出,注汞总体积随沉积密度的增加而减小,这预示着进一步致密化的效率将降低。从孔体积比可以看出密度为1.24 g/cm3的C/C坯体<10 μm的孔相对较少,>10 μm的孔相对较多。有研究认为[13],密度为0.9 g/cm3的C/C坯体有两种形貌的孔隙:尺寸较大的纤维束间孔和尺寸较小的纤维束内孔,而密度为1.2 g/cm3的C/C坯体大部分都是尺寸较大的纤维束间孔,当坯体的密度增加至1.4 g/cm3时,材料内部热解碳过多,导致孔隙量大幅下降,且分布非常不均匀。这可能是因为,随着CVI致密化的进行,一部分<10 μm的孔逐渐被热解碳填满,>10 μm的孔也被逐渐填充,但大部分孔的尺寸还未降低到10 μm以下,因此密度为1.24 g/cm3的C/C坯体<10 μm的孔体积比下降,>10 μm的孔体积比上升;当密度继续上升至1.43 g/cm3时,有一部分>10 μm的孔被热解碳填充至10 μm以下,因此<10 μm的孔体积比上升,>10 μm的孔体积比下降。

图1为不同密度C/C坯体的孔径分布情况。

图1 不同密度C/C复合材料的孔径分布曲线图

观察曲线,密度为1.06 g/cm3的C/C坯体(图1.a)孔隙的最高孔径尺寸峰值出现在33 μm附近,在最高峰的左边还零散分布着几个小峰,这说明此密度下的C/C坯体还存在有较多的小孔;随着材料密度的上升,预制体孔隙中的最高孔径尺寸逐渐减小;密度为1.24 g/cm3的C/C坯体(图1.b)最高孔径尺寸峰值为31 μm,几乎观察不到1.06 g/cm3的C/ C坯体孔径分布曲线中出现的小峰,说明随着沉积的进行,这些小孔逐渐被热解碳填充或是被封堵形成闭孔了;密度为1.43 g/cm3的C/C坯体(图1.c)最高孔径尺寸峰值为24 μm,并且峰高明显变矮,这说明此密度下的孔隙变得小且少。

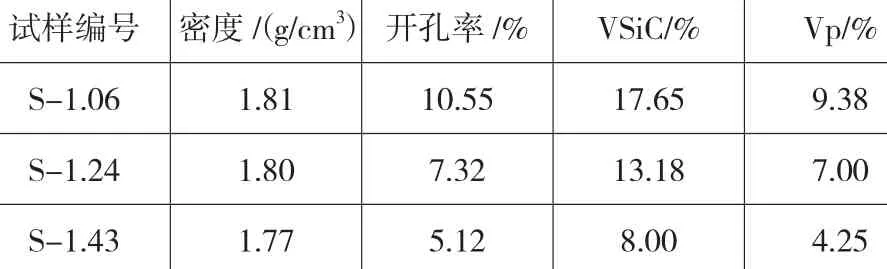

2.2 C/C-SiC复合材料密度及组成

表3为不同初始密度C/C制备的C/C-SiC复合材料密度。可以看出,随着C/C坯体密度的增大,制备的C/C-SiC复合材料密度由1.81 g/cm3降至1.77 g/cm3,开孔率由10.55%降至5.12%。VSiC和VP分别为PCS裂解生成SiC和引入基体中的纳米SiC粉的体积分数[15]。

2.3 C/C-SiC复合材料的烧蚀性能

(1)不同密度C/C坯体对烧蚀率的影响

表3 C/C-SiC复合材料密度及组成

表4为不同密度C/C坯体制备的C/C-SiC复合材料。可以看出,试样S-1.24的烧蚀率最小,试样S-1.43的烧蚀率最大。

表4 C/C-SiC复合材料的烧蚀性能

(2)不同密度C/C坯体制备C/C-SiC复合材料的烧蚀形貌

材料烧蚀中心区域正对氧乙炔火焰的中心,此处材料表面的温度最高,烧蚀最为严重。图给出了试样S-1.06、S-1.24和S-1.43烧蚀后烧蚀中心区的SEM形貌。从三个试样烧蚀中心区域低倍SEM照片(图2.a、c和e)可以看出,中心区域都被SiO2膜所覆盖,但S-1.24的SiO2膜覆盖较为完整,S-1.43烧蚀中心区域有明显的纤维裸露。

进一步观察烧蚀中心区域的裸露纤维(图2.b、d和f),三种试样的纤维均被烧蚀成针状,但S-1.24的纤维表面仍被SiO2膜和球状颗粒附着,S-1.43纤维表面却几乎没有附着物。

图3为三种试样烧蚀中心区域元素分布图,可见烧蚀产物包含C、Si和O三种元素,这说明在烧蚀过程中有氧化反应发生,SiC基体发生氧化反应生成SiO2,在烧蚀一段时间后大量的SiO2膜形成钝化隔离层[14],愈合了孔隙和裂纹,能够在一定程度上阻止高温氧化气体向材料内部扩散。此外,SiC发生氧化反应的吉布斯自由能变远小于碳发生氧化反应的[13],说明在高温下SiC基体比热解碳更易发生氧化,可以缓解热解碳的氧化,从而在一定程度上保护了碳基体。

比较三种试样各元素的质量分数:试样S-1.06烧蚀表面Si、O元素质量分数最高,试样S-1.24次之,试样S-1.43最低。

结合表3中复合材料基体SiC(无论是裂解生成SiC,还是纳米SiC粉)占据的体积分数可知,C/ C坯体密度越小,基体中SiC含量越多,烧蚀产物中Si、O元素含量越高,产物SiO2越多,烧蚀性能越好。

图2 C/C-SiC复合材料烧蚀中心形貌

但是,从烧蚀结果上看,SiC含量最高的S-1.06试样烧蚀率高于SiC含量相对较低的S-1.24试样烧蚀率,这是因为试样S-1.06中SiC相含量高,相应的PCS裂解生成SiC含量也高,PCS高温裂解后体积收缩,产生气孔和裂纹,并且开孔率较高,这些孔隙会对烧蚀产生不利影响,但S-1.06基体仍有大量SiC基体,氧化产生的SiO2膜能在一定程度上愈合这些孔隙,因此,仍保持了较好的烧蚀性能。对于试样S-1.43,由图1.c可知,对于密度为1.43 g/cm3的C/C坯体孔隙变得小且少,一方面填充的SiC基体少,另一方面孔隙小将不利于浆料的渗入,内部细小孔洞将得不到填充,氧化性气流很容易渗入基体内部,影响烧蚀性能。

(3)坯体密度影响材料烧蚀性能的机制

不同密度C/C坯体所制备的C/C-SiC复合材料在烧蚀过程中所发生的反应可以认为是相同的,包括材料中各组分的氧化、熔化、蒸发等反应,此外还有热机械剥蚀的作用。而坯体密度对C/C-SiC复合材料的抗烧蚀性能存在重要的影响:

图3 三种试样烧蚀中心元素分布图

首先,坯体的密度直接影响材料中SiC相的含量。C/C-SiC复合材料抗烧蚀性能提高的根本原因是其表面SiO2保护层的形成,预制体的密度越大,可供先驱体浸入填充的空间越小,最终生成的SiC相越少,在烧蚀过程中其氧化产物无法形成连续致密的保护层,不能为材料提供有效的保护。

其次,坯体密度影响C/C-SiC复合材料的均匀性。热解碳沉积时间过长,导致预制体内部孔隙分布不均,使得浸渍不充分,材料内部孔隙较多,这对材料的抗烧蚀性能也有不利的影响。

综上所述,C/C坯体密度对C/C-SiC复合材料中各物相含量、孔隙和均匀性均产生影响,在烧蚀过程中,各因素共同作用决定材料的抗烧蚀性能。

3 结语

(1)密度为1.24 g/cm3的C/C坯体最可几孔径尺寸峰值为31 μm,>10 μm的孔体积比最高,达83.83%;密度为1.43 g/cm3的C/C坯体最可几孔径尺寸峰值为24 μm,并且峰高明显变矮,这说明此密度下的孔隙变得小且少,这对最终制备的C/ C-SiC复合材料中各物相含量、孔隙和均匀性均产生影响,在烧蚀过程中,各因素共同作用决定材料的抗烧蚀性能。

(2)相对于另外两种C/C坯体密度,添加纳米SiC粉的浆料浸渍剂对于1.24 g/cm3的C/C坯体体有更好的填充性。密度为1.24 g/cm3的C/C预制体经过数个PIP周期即可制备出密度为1.80 g/cm3的C/C-SiC复合材料,并且由于致密性良好、SiC基体含量合理,在给定条件下烧蚀600 s后,线烧蚀率和质量烧蚀率分别为0.004 0 mm/s和0.001 2 g/s。

[1] Krenkel W, Henke T, Wason N. In-Situ Joined CMC Components [J]. Key Engineering Materials, 1997, 127-131: 313-320.

[2] Liu Wenchuan, Wei Yongliang, Deng Jingyi. Carbon-fiberreinforced C-SiC binary matrix composites [J]. Carbon, 1995, 33(4): 441-447.

[3] 张智,郝志彪,闫联生.C/C-SiC复合材料制备方法及应用现状[J].炭素,2008,(2):29-35.

[4] 张立同,成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J].复合材料学报,2007,24(2):1-6.

[5] 谢征芳,陈朝辉,李永清等.活性填料在先驱体转化制备陶瓷材料中的应用[J].无机材料学报,2000(2):200-208.

[6] Seyferth D, Lang H, Sobon C A, et al. Chemical modification of preceramic polymers: Their reactions with transition metal complexes and transition metal powders[J]. Journal of Inorganic and Organometallic Polymers, 1992, 2(1): 59-77.

[7] 陈江溪,何国梅,何旭敏等.SiC陶瓷纤维高聚物先驱体的研究进展[J].功能材料,2004 (6):679-682.

[8] Interrante L V, Moraes K, Liu Q, et al. Silicon-based ceramics from polymer precursors[J]. Pure and applied chemistry, 2002, 74(11): 2111-2117.

[9] 周璇,朱冬梅,桂佳等.纳米SiO2对先驱体浸渍裂解法制备SiCf/SiC复合材料力学性能的影响[J].硅酸盐学报,2012,40(3):340-344.

[10] 郑文伟,陈朝辉,姚俊涛.碳纤维编织物中真空浸渍引入SiC微粉的工艺研究[J].航空材料学报,2005,25(2):55-58.

[11] 杜红娜,杜红亮,周万城等.先驱体转化法制备C/C-SiC复合材料研究[J].炭素技术,2006,25(6):19-22.

[12] Granoff B. Characterization of carbon-carbon composites [J]. Carbon, 1974, 12: 681-683.

[13] 解静.先驱体转化法制备C/C-ZrC-SiC复合材料及其抗烧蚀性能研究[D].西安:西北工业大学,2014.

[14] 王玲玲,嵇阿琳,黄寒星,等.三维针刺C/C-SiC复合材料的烧蚀性能[J].固体火箭技术,2012,35(4):532-535.

[15] 安娜,李崇俊,嵇阿琳.C/C预制体密度对C/C-SiC复合材料致密性及弯曲性能的影响[J].炭素技术,2015,34(3):27-30.

Effects of Porous C/C Density on the Ablation Property of C/C-SiC composites

AN Na

(Xi'an Aeronautical Polytechnic Institute, Xi'an 710089,Shaanxi,China)

The C/C-SiC composites were fabricated via pre-cursor infi ltration pyrolysis (PIP) process with nano-SiC powder as fi ller. Porous carbon/carbon (C/C) composites with density of 1.06, 1.24 and 1.43 g/cm3were used as preforms, and the effects of porous C/C density on the ablation properties of C/C-SiC composites were investigated. The results show that the densities of C/C preforms were important to C/C-SiC composites property. The density, porosity and linear and mass ablation rates of the composites derived from the preform with the density of 1.24 g/cm3, were 1.80 g/cm3, 7.32% ,0.004 0 mm/s and 0.001 2 g/s, respectively.

PIP;inert fi ller; ablation property;C/C-SiC

TB332;

A;

1006-9658(2017)04-0028-04

10.3969/j.issn.1006-9658.2017.04.008

2017-03-10

稿件编号:1703-1694

安娜(1990—),女,硕士,现从事高温材料及制造工作.