特种加工技术在航天动力系统涡轮盘上的应用

苏云玲 丁金明 周 贺 罗远锋 王晓伟

特种加工技术在航天动力系统涡轮盘上的应用

苏云玲 丁金明 周 贺 罗远锋 王晓伟

(北京动力机械研究所,北京100074)

以某航天发动机用涡轮盘榫槽的加工为例,针对零件材料特性、结构特点以及技术要求,分析了慢走丝线切割加工工艺在涡轮盘榫槽加工中的应用情况,并与传统加工方法进行对比,总结出了特种加工技术在航天发动机制造中的优势。在研究慢走丝线切割加工工艺特点及工艺规律的基础上,通过试验研究,总结出一套适用的新加工工艺方法及加工参数,给出了实现整盘加工的技术手段。为航空航天发动机用涡轮盘榫槽的精密加工开辟了新思路。

航天动力系统;涡轮盘;榫槽;慢走丝;精密加工

1 引言

涡轮盘是航空航天发动机中工作条件最为苛刻、最为重要的热端部件之一,是发动机涡轮关键部件的核心零件,其性能直接决定发动机的整体性能。在运行过程中,工作叶片和轮盘在高温高速燃气的推动作用下高速旋转,作用于其上的力有离心拉应力、动态热应力、气流弯曲应力和压差力。叶片榫头通过锁叶键与轮盘榫槽装配,工作时动态接触,依靠接触压力和接触摩擦力保证叶片不从轮盘滑脱。接触状态随运行时间、工况、配合间隙以及其他许多随机因素的改变而变化,接触部位的应力应变情况十分复杂。这对于榫槽型面轮廓精度及其表面质量都提出了很高的要求。

传统行业内,为了保证加工精度,涡轮盘榫槽多采用拉削的方法完成加工。但因为拉刀形状复杂,制造成本较高,同时受到专业设备的客观限制,拉削工艺方法难以在军工企业得到普及、推广,多数都依靠外协厂家完成,产能受到较大牵制。积极寻求探索可替代的加工工艺方法对于进一步提高军工企业的自主研发能力,提升市场竞争力具有十分重要的意义。

慢走丝加工技术作为特征加工技术的典型代表,具有加工精度高、成本低的显著优势[1]。但因为热影响层的存在,加工表面容易产生重铸层、微裂纹等缺陷,而这些缺陷将是影响涡轮盘性能和寿命的关键因素,甚至导致致命损失。应用慢走丝加工技术进行涡轮盘榫槽的加工,在采取技术手段实现整盘加工的同时,还要针对电加工参数对于加工表面质量及尺寸精度等的影响规律开展研究,保证其加工表面质量满足设计指标要求和发动机性能要求。

2 涡轮盘的整盘精密加工技术方案

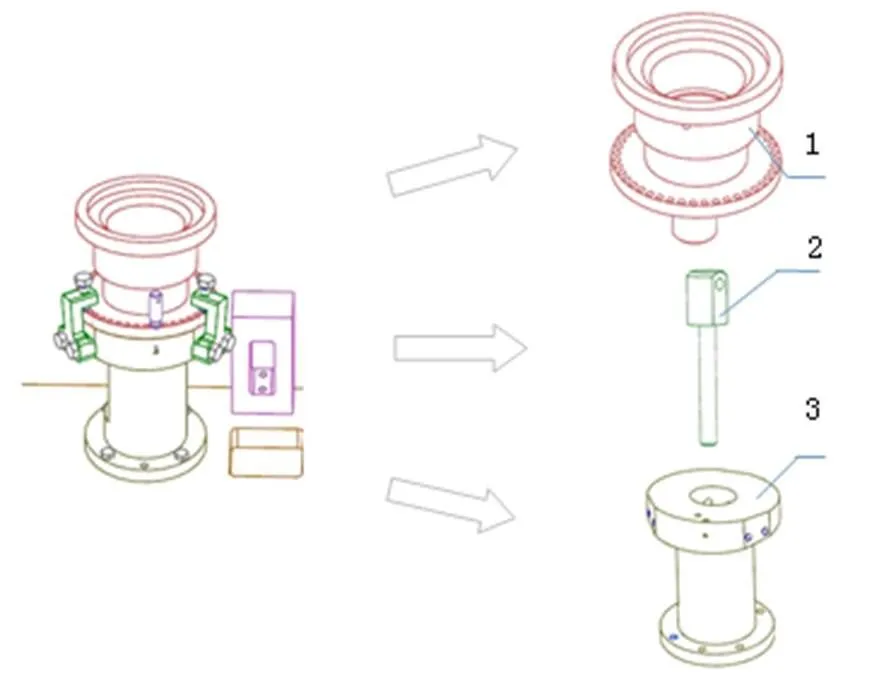

当把慢走丝线切割加工工艺应用于涡轮盘榫槽的加工时,因为受到加工方法、设备功能等方面的客观限制,多数线切割设备本身不具有精确分度功能。部分配备附件A轴的设备,因为A轴尺寸限制,也不能实现涡轮盘的整盘分度功能。所以要实现涡轮盘的整盘线切割,首先要解决的问题是实现涡轮盘加工过程中的精确分度功能。传统行业内进行慢走丝加工榫槽时,为了实现分度,往往通过在定位座上加工出一个定位孔,在分度盘上加工出相应数量的分度孔,并使用销钉进行分度和定位。传统分度定位装置如图1所示。

1—分度盘 2—定位销 3—定位盘

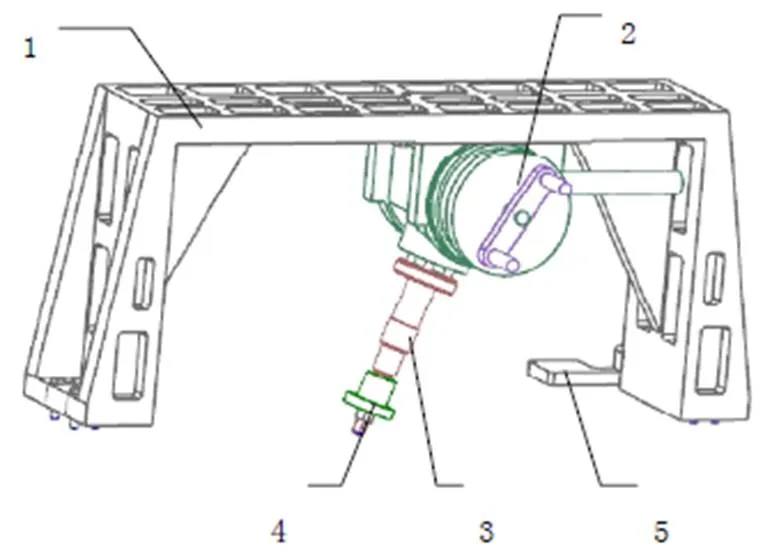

为了实现涡轮盘榫槽切割中的精确分度,设计了专用工装装置(该装置已申请专利,专利号:201518002132.0)。该装置主要由1、2、3、4、5五部分组成,其中1为工装底座,用于连接慢走丝设备工作台与工装装置,并实现该工装装置在设备上的安装和定位;2为分度装置,为精密手动分度头,标准外购件,连接1工装底座与3工件定位芯轴,实现工件绕中心轴线的旋转和角度分度及定位;3为工件定位芯轴,连接工件和2精密手动分度头,实现工件加工过程中的精确定位;4为夹紧装置,用于连接工件与3工件定位芯轴并夹紧;5为基准找正装置,与工装底座相连接,用于加工前的基准找正。具体组成结构及工装装夹示意图分别如图2、图3所示。

图2 定位装置示意图

图3 涡轮盘装夹示意图

该装置主要用于实现以下功能:

a. 通过定位芯轴保证工件在该装置上的精确定位,并实现工件在锁紧前的粗定位;

b. 通过基准找正装置简化加工基准的确定和转换过程,提高基准找正精度。

c. 通过精密手动分度头实现工件在加工过程中的精确分度,避免人为操作误差的影响;

d. 可用于电加工操作,精密分度盘无须浸入电介质,避免长时间浸泡造成分度盘精度下降、出现锈蚀、油封卡死等问题。

3 数控程序的编制

在涡轮盘的工程设计中,榫槽轮廓尺寸及其形位公差是以盘面为基准指定一个距离并沿榫槽表面的法向方向给出的,即榫槽理论轮廓位于与榫槽倾斜方向垂直的法截面上。而在慢走丝线切割的多轴编程计算中,程序数据点及刀路轨迹通过电极丝上固定点的运动来实现,导致无法在程序编制中直接引用设计尺寸,须将设计数据进行投影、换算,从而转换为可以通过电极丝运动实现的编程数据,进而实现程序的编制和执行。针对涡轮盘榫槽轮廓的设计尺寸进行数据点的投影换算,投影换算原理示意图如图4所示。

图4 榫槽轮廓投影计算

设榫槽截面理论轮廓上尺寸为,为榫槽倾斜角,为榫槽截面中心对称点到轮盘端面的距离。则投影后的轮廓为尺寸为

=/cos(1)

将设计图纸上给出的榫槽轮廓尺寸通过此公式转化,转化后的线性尺寸与圆弧尺寸相连,即可获得所需的投影尺寸。根据设计尺寸公差要求对转化后的轮廓尺寸进行优化计算。

4 电规准的选择

开槽和粗加工在整个加工过程中所占比重较大,因此加工效率是衡量电规准选择的标准;对于精加工来说,要求电规准的选择能够满足表面粗糙度、重铸层厚度要求。

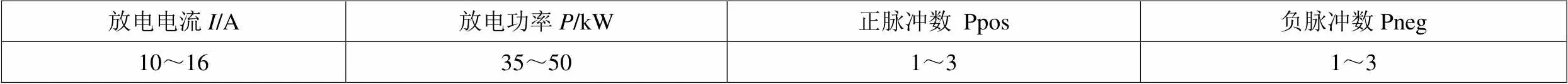

表1 水平参数

表2 L9(34)正交表格

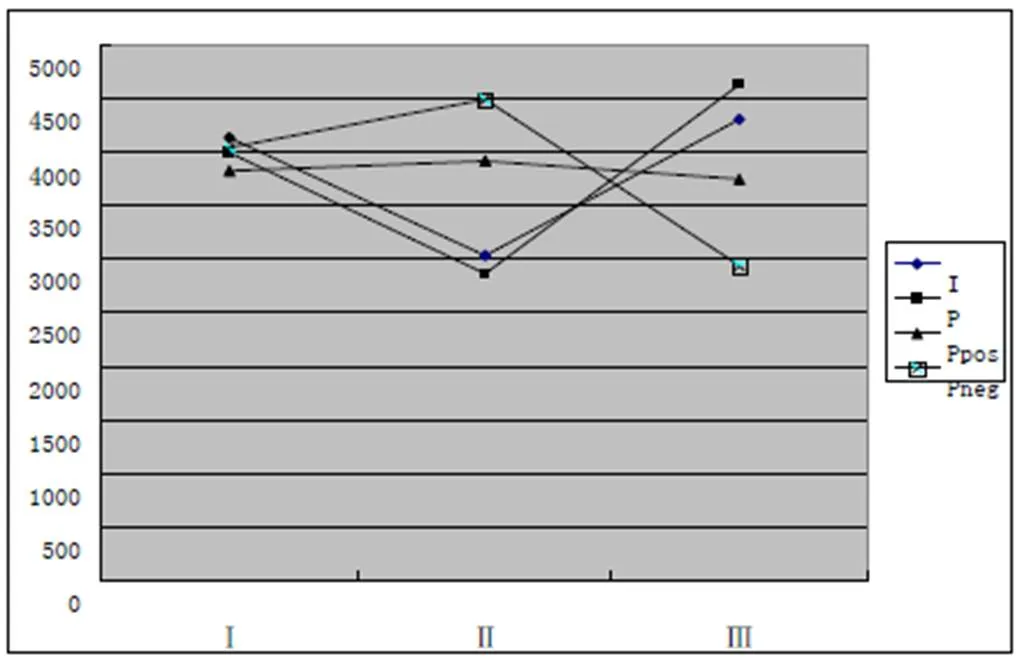

为了获得适用于工件材料的电规准,采用正交法对根据实践经验预选出的参数进行了优化。以确保切割效率的参数优化为例,对(放电电流)、(放电功率)、Ppos(正脉冲)、Pneg(负脉冲)四个方面因素考虑进行的正交试验法过程如表1、表2所示。

按照正交试验法的结果分析原则,对试验结果进行分析,四个因素对切割效率的影响程度如图5所示。

图5 四因素影响分析图

从分析结果来看,各因素对于加工速度的影响程度依次为:、Pneg、、Ppos。

通过同样的方法进行试切实验、精度检测和重铸层检测,对各因素对加工精度和表面质量的影响程度进行了验证和优化组合,进而获得了适用于高温合金材料榫槽慢走丝线切割的电规准参数。如表3所示。

表3 适用于高温合金榫槽慢走丝线切割的电规准参数

5 涡轮盘整盘加工工艺规划

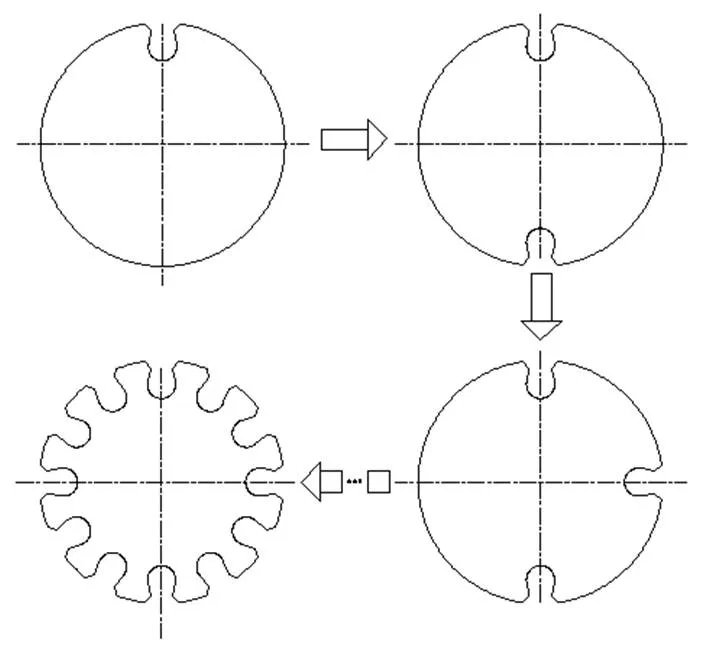

图6 粗加工工艺方案

涡轮盘榫槽的加工工艺过程大致划分为粗加工和精加工两个工步。其中,粗加工的目的是充分释放应力,减小变形对精加工的影响。通过在轮廓周边留出适当的加工余量,并采用对称切割的方法完成粗加工。为了达到粗加工的目的,同时尽可能提高切削效率,粗加工后的榫槽轮廓应尽可能简化。粗加工工艺方案如图6所示。

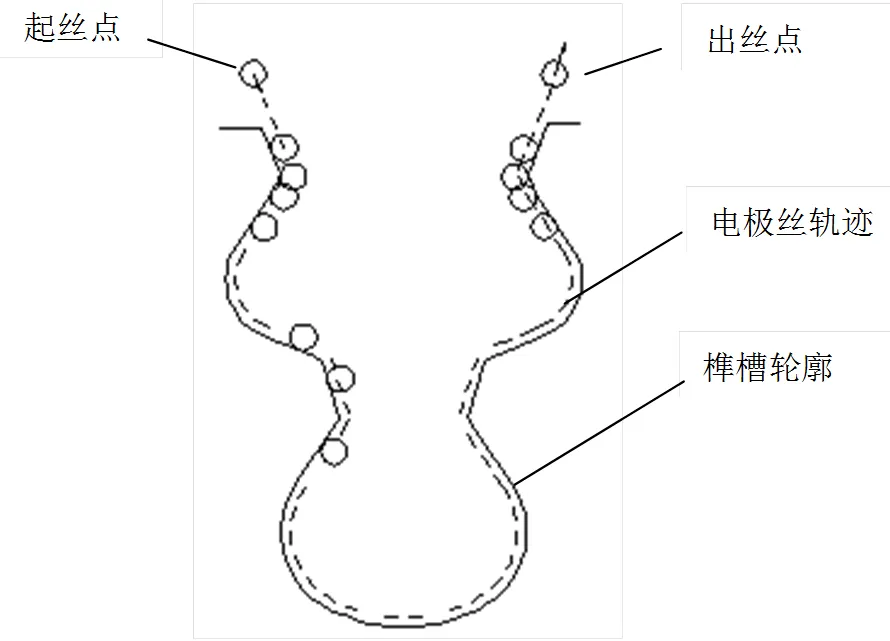

精加工与粗加工在一次装夹中完成,采用直径为0.2mm的电极丝,从粗加工顺序的第一个槽开始,从盘体外开始逆时针起丝切割,如图7所示。若加工余量满足要求,精加工过程可以顺序完成所有榫槽的切割。

图7 电极丝精加工轨迹

在整盘加工工艺中,根据轮盘的结构和尺寸对切割过程中的变形进行量化,并在此基础上合理分配粗加工和精加工的余量,使粗加工留出的切割余量能够满足加工要求。在精加工过程中,为了保证榫槽的轮廓精度及切割表面的表面质量,须对精切工步进一步细化,并选择适合的电规准。

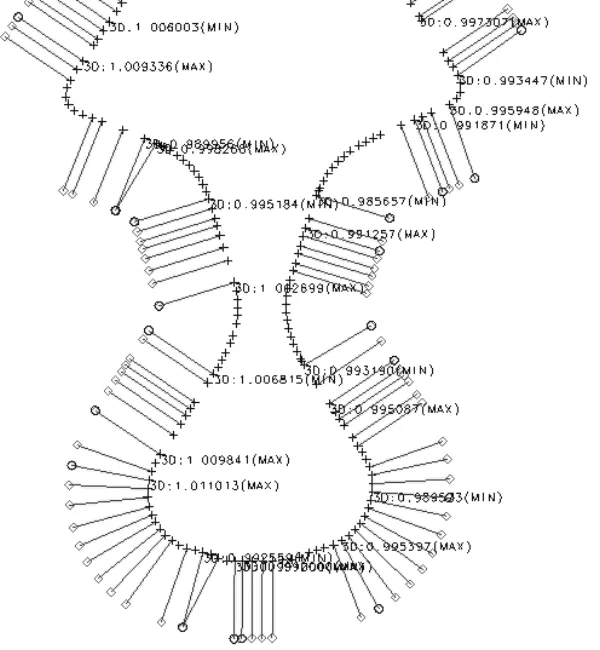

6 榫槽轮廓度检测

榫槽轮廓的检测可以采用投影法、数字成像、三坐标检测法等,在专业加工领域,采用较多的检测方法是投影法或数字成像法,具体操作方法是先依据理论轮廓曲线画出上下偏差曲线作为公差带,然后通过专用投影仪分别将理论轮廓及其公差带曲线、实际榫槽轮廓投影到屏幕上,根据实际榫槽轮廓线是否位于公差带内判定轮廓加工精度是否满足设计指标要求。此种方法的优势是操作简单、方便、直观,对于有批量的生产而言成本较低,经济性好。

而对于轮廓曲线曲率较大的榫槽,也可以通过选取适合的测针,在三座标测量仪上进行轮廓精度的检测。通常是随机选取多个榫槽中的几个进行检测,将检测结果与设计给定的理论三维造型比较、分析,从而判定轮廓度是否满足设计指标要求。此种方法操作相对简单、直观,精度较高,适合于非专业榫槽加工。

在此应用过程中,采用三座标检测法完成了涡轮盘的榫槽轮廓检测,检测结果示意图如图8所示。检测结果满足设计指标要求。

图8 榫槽轮廓度三座标测量结果示意图

7 重铸层厚度检测与分析

慢走丝线切割表面重铸层的存在将显著降低加工表面的断裂疲劳强度,导致工作中的涡轮盘在高温、高速、高载荷的高强度环境下容易发生疲劳断裂,进而导致严重的事故。所以在涡轮盘的慢走丝加工工艺中,重铸层的厚度检测是考核电加工表面质量的关键指标。

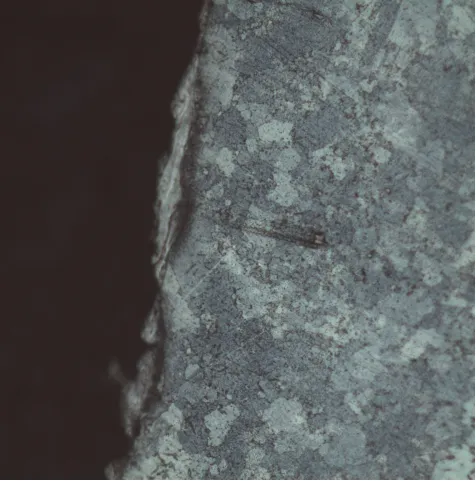

图9 GH720材料重铸层形貌示意图

图11 参数匹配后的GH720材料加工表面形态

图12 参数匹配后的GH4169材料加工表面形态

为了进行再铸层的检测,将加工试件制作成晶相试片,制作前用20ml硝酸腐蚀了5min。通过使用相同的放电参数切割不同材料,观测到了重铸层的不同特点。如GH720与GH4169两种材料在相同电规准下产生的重铸层特征如图9、图10所示。通过电规准的研究与匹配,采用最优放电参数分别切割两种材料时,检测结果显示,通过工艺研究后获得的电规准加工的表面重铸层最大厚度在0.005mm以下,能够满足设计要求中再铸层不大于0.007mm的要求。其实物检测图片分别如图11、图12所示。

8 结束语

a. 通过专用工装装置中工装底座与精密分度盘的结合使用,避免人为误差影响,保证精确分度;通过基准找正装置的设计,实现基准找正过程的简化,并保证找正精度;通过夹紧定位装置,保证工件的快速准确定位;通过下悬式工装桥架的设计,保证工件位于精密分度盘的下方,并保持一定距离,从而可以长期应用于电加工。

b. 针对涡轮盘榫槽的慢走丝数控程序编制,根据榫槽分布特征,通过投影、计算、优化,对理论轮廓尺寸及其公差进行了转换,从而在保证加工可实现性的同时确保满足设计精度指标。

c. 给出了确定电规准参数的正交计算过程,通过此方法可以确定适用的电规准参数,在保证加工精度的同时提高切割效率。

d.给出了涡轮盘榫槽整盘加工的工艺方案,轮廓单边留出适当的余量后先进行粗加工,并尽量简化开槽轮廓,可在有效释放应力的同时保证粗加工效率。同时通过对称法加工,可有效减小应力变形,保证轮廓精度。

e.通过重铸层厚度的检测,进一步确定慢走丝线切割加工工艺方法可以满足涡轮盘榫槽的加工精度和使用性能要求,是一种可以代替传统拉削工艺的新型加工工艺方法。

1 周旭光. 特种加工技术[M]. 西安:西安电子科技大学出版社,2004

Application of Special Machining Technology on Turbine Disk of Space Power System

Su Yunling Ding Jinming Zhou He Luo Yuanfeng Wang Xiaowei

(Beijing energy machine institute, Beijing 100074)

Taking the processing of an aerospace engine turbine disk as an example, the application of WEDM process in the machining of the turbine disk is analyzed according to the requirements of material properties, structure characteristics and technology. Compared with the traditional processing methods, the advantages of the special processing technology in aerospace engine manufacturing are summed up. Based on the research on the characteristics and processing process rules of the cutting process, a set of new processing methods and processing parameters are summed up through the experimental research, and the technical means are given to realize the whole plate processing. It opens up a new approach for the precise machining of turbine disk mortise and tenon for aerospace engines.

aerospace power system;turbine disk;mortise;EDM;precision machining

苏云玲(1976),高级工程师,机械制造及其自动化专业;研究方向:复杂曲面叶轮类零件的五轴数控精密电化学铣削加工。

2017-06-14