克劳斯硫黄回收装置优化改造总结

张 勇,吴世凯

(河南龙宇煤化工有限公司 河南永城 476600)

克劳斯硫黄回收装置优化改造总结

张 勇,吴世凯

(河南龙宇煤化工有限公司 河南永城 476600)

通过对克劳斯硫黄回收装置在设计和运行中存在的问题进行分析,采取了相应的措施和优化方案。改造后,克劳斯硫黄回收装置的运行率接近100%,达到了预期的目的。

克劳斯;硫黄回收;优化改造;总结

克劳斯硫黄回收工艺具有投资相对较小、产品易储存、设备腐蚀轻等优势,因而在石化和煤化工行业得到了广泛应用。但由于煤化工装置的酸性气中H2S含量低、甲醇夹带以及频繁开停车等因素,导致克劳斯硫黄回收装置整体运行水平偏低、操作难度大、维护费用高和硫黄回收率低,严重制约其长周期稳定运行。

1 设计与投用过程中存在的问题及优化措施

1.1 液硫管线的设计优化

(1)液硫管线采用常规的夹套三通与弯头设计,易发生堵塞,且疏通相对困难。为此,将液硫管线原弯头或三通改为四通,在新增管口增设法兰和可拆卸盲盖,以便于液硫管线堵塞后的疏通。

(2)针对液硫分离器底部管口易堵塞的问题,在液硫分离器底部液硫管线的竖直段增设排污导淋,用于判断堵塞情况和事故状态下的紧急处理。

1.2 安全阀的设计优化

安全阀是否设置根部阀,国际上的标准并不统一。出于安全和投资成本考虑,鲁奇公司一般不设置根部阀;但其他的工程设计公司从安全和长周期运行考虑,设置了根部阀,且同一处至少有2只安全阀,以便于在线隔离调校。经综合考虑,河南龙宇煤化工有限公司否定了不设置根部阀的原设计,在不违反相关规范的前提下,每只安全阀都设置了进口隔断阀并增设铅封。在试车过程中,因管线吹扫不彻底而导致异物进入密封面以及仪表失准、安全阀质量不过关、操作事故等因素而导致安全阀内漏或起跳后出现内漏时,可通过根部阀的隔断以有效避免泄漏、降负荷和停车等事故的发生。

1.3 过程气管线布置优化

从燃烧炉至焚烧炉的过程气管线中的介质含有单质硫黄,其存在形式(气、液和固)由温度决定,因此管线设计中袋型的位置显得尤为重要。为便于施工及流量计的维护,设计方将二级反应器硫冷器出口至三级加热器的管线设计为U形布置。此设计方案会在低点缓慢聚集液硫,进一步发展为液封而造成系统阻力增大,影响系统负荷;此外,一旦出现紧急停车且短时间内无法恢复时,会导致管道内的硫黄固化而将管道堵塞,且该管段无伴热,一旦堵塞,必须拆割处理。鉴于上述问题,取消此段管线的袋型。

1.4 伴热站和疏水站设置优化

在硫回收装置中,液硫分离器、液硫管线、硫封、液硫池及部分过程气管线都需采用蒸汽伴热,因数量多且系统复杂,伴热的设计和维护极为重要。在施工过程中发现以下问题:

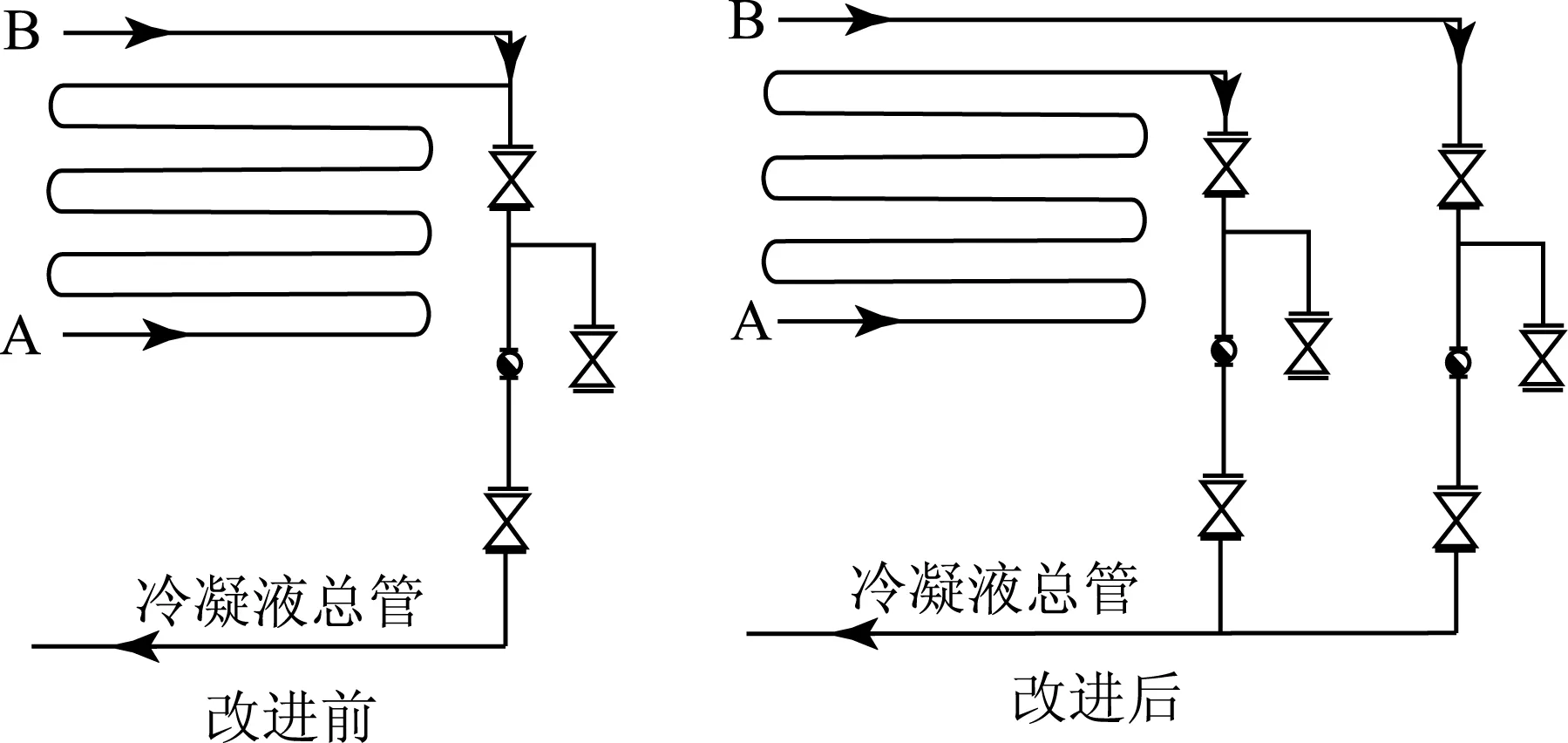

(1)如图1所示,改进前,来自伴热点的多根伴热管线汇聚在一起后进入同一只疏水器,但因伴热点的阻力不同(如图1中A点阻力远大于B点),会发生伴热短路现象,即部分伴热点因阻力大而使蒸汽走短路,伴热效果差,导致液硫固化而堵塞管线或设备。为此,将伴热管线的疏水器单独使用,且每部分的伴热可单独隔离,以便于检修时的工艺处理。

图1 伴热管线与疏水器的优化设置

(2)硫回收系统发生短时间的伴热失灵就有导致管线堵塞的风险,而疏水器因铁屑、焊渣等堵塞的概率较高,特别是新建装置试车或已运行装置检修后开车的过程中极易发生。为保证装置的连续运行,在线检修疏水器是必然的,故伴热疏水器的设置必须满足在线检修的要求。

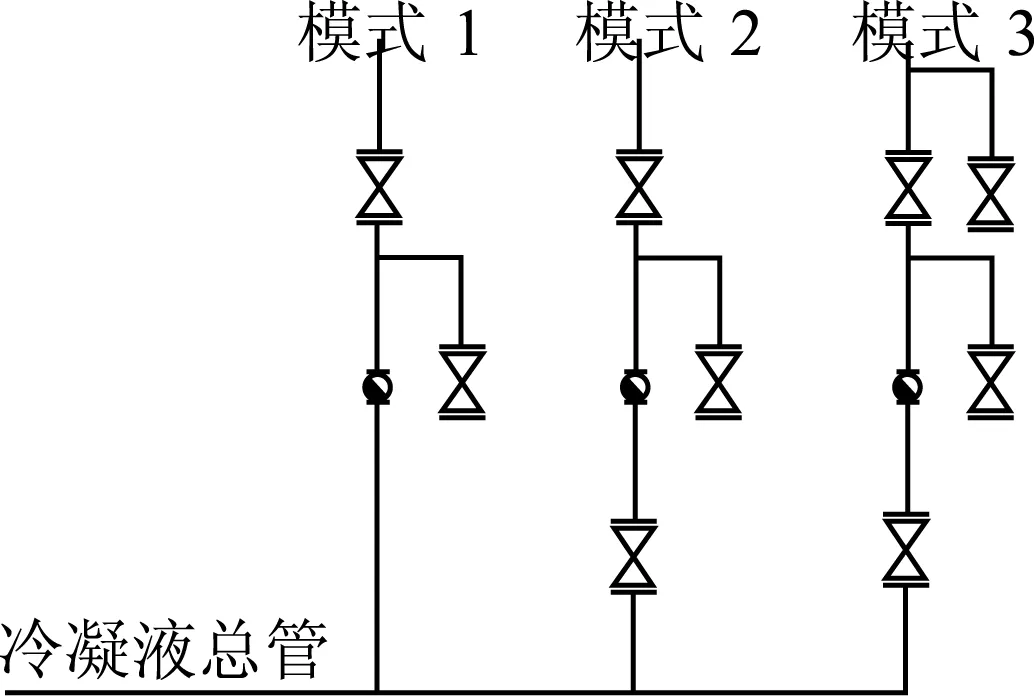

如图2所示,疏水器有3种设计模式。模式1投资最低,但无法实现疏水器的隔离;模式2被广泛应用,其不仅能实现彻底隔离疏水器,同时通过排液口泄压,有效降低了检修风险,但在伴热条件苛刻的硫回收装置中不适用;模式3的投资虽然最大,但其既具有模式2的优点,也可实现在疏水器隔离期间通过疏水器阀前的临时排放阀排放冷凝液,保证伴热效果,避免堵塞事故的发生。

图2 疏水器设计模式

施工时,发现疏水器设计采用模式1,计划在大修期间按照模式3对其进行改造。

1.5 硫封结构的优化

硫回收装置投料后经过1 d的运行,硫封液位建立,但发现硫封窜气严重,即过程气直接窜入液硫池。因液硫池采用的是非全密封结构,导致现场异味严重,对现场操作人员造成重大安全威胁。为此,逐根隔离液硫管线以查找硫封失效的原因。

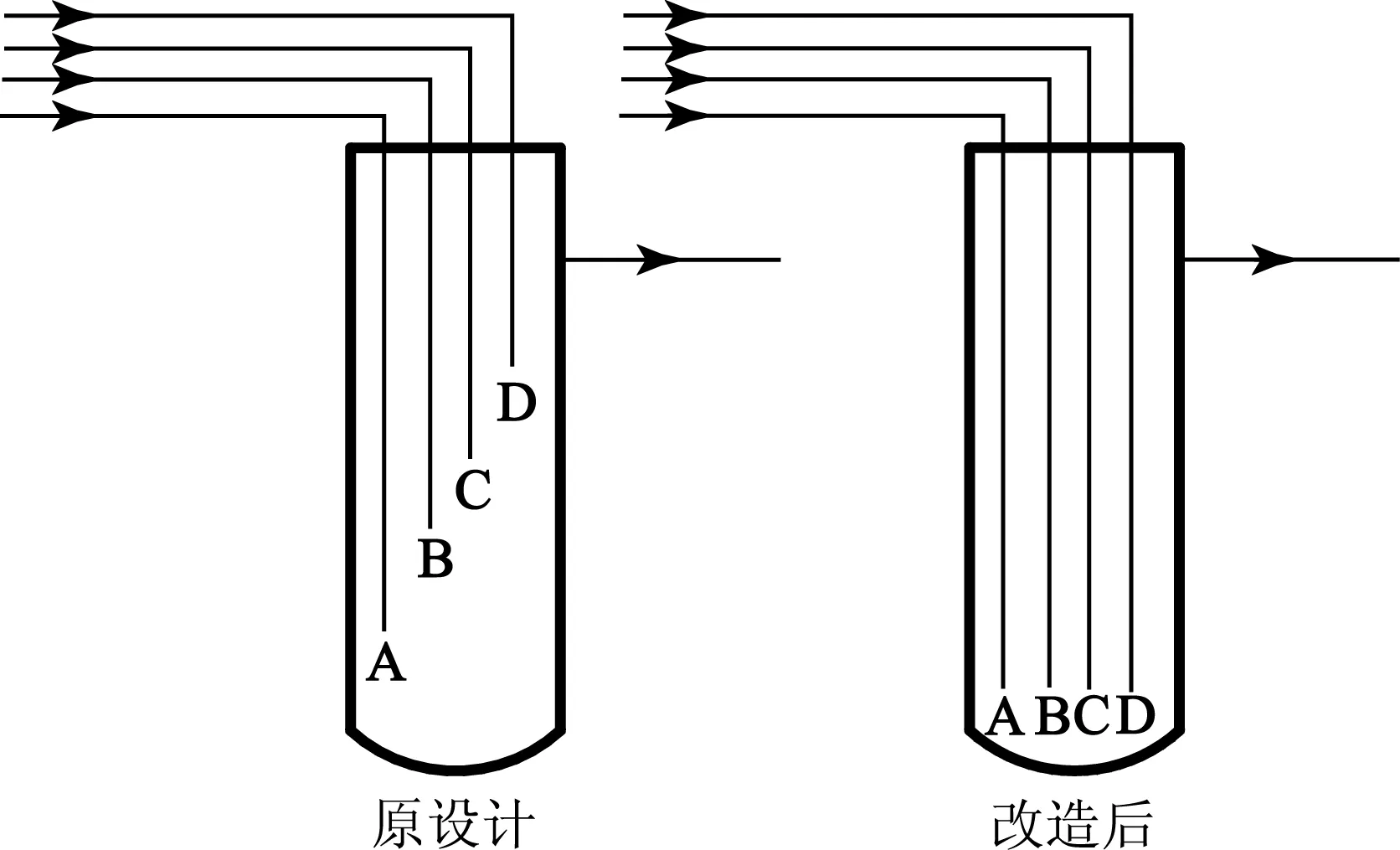

根据硫封的形式,初步判断为硫封安装存在问题。如图3所示,A,B,C和D对应不同压力点的液硫来源,在管线施工的过程中,若施工人员对设备的内部结构不了解,很可能出现管线配置错误,导致窜气发生。经拆检硫封,确认为施工错误,只有A管线不会窜气,其余3根液硫管线都会引起硫封窜气。

图3 改造前后硫封液流管线配置

查阅工艺包发现,液封高度严格按照工艺包的理论数据计算,但未考虑现场设备布置存在的误差和管线阻力。通过参考其他设计单位的设计,发现所设计的液封高度远大于理论值。再经核实,液封高度应取决于入口风机的压力,且各点的液封高度应相同。随后对硫封进行了如图3所示的改造,窜气问题得到了解决。

1.6 液硫池伴热系统的优化

为提前试运行液硫泵和成型机,将粒状硫黄倒入液硫池后开启液硫池底部伴热和液硫泵伴热设施,但等待1 d后发现硫黄未融化,只在液硫泵泵体伴热处稍有融化。经与兄弟单位交流,发现液硫池底部伴热疏水量设计偏小,无法满足生产实际要求。

因硫黄已进入液硫池,对液硫池内部进行改造相对困难,故在原疏水器上增设1只旁路阀,通过旁路增大疏水量,以增强伴热效果。改造后,效果理想,固态硫融化。在正常生产时,因有液态硫黄不断流入液硫池,其底部的伴热可不投用,此时应关闭疏水器旁路,避免蒸汽浪费。

1.7 运行现场噪声问题的优化

因燃烧炉和焚烧炉均采用罗茨风机提供空气,风机运行时现场噪声大,对操作环境造成严重的危害。为此,利用大型空分装置的压缩空气有富余的有利条件,由外管网引入压缩空气经降压后配入鼓风机出口,利用鼓风机放空阀调节压力。改造实施后,有效解决现场噪声大的问题,同时降低了电耗,而且来自空分装置的压缩空气不含水分,有效减轻了对后续设备的腐蚀问题。

1.8 过程气管线压差计失准问题的处理

为监控反应器的运行情况,3台反应器的进出口都配置了膜盒式压差计,其根部阀为非夹套普通截止阀。压差计投运一段时间后相继失准,经拆检分析为根部阀堵塞。为此,将常规膜盒式压差计更换为嵌入式膜盒式压差计,将膜盒直接插入过程气管道的内部,避免导压管线被堵塞。

2 结语

通过对克劳斯硫黄回收装置在设计和运行中存在的问题进行分析并采取相应的改造和优化措施,有效解决了困扰装置长周期运行的问题。目前,装置的运行率接近100%,为主装置的安稳长满优运行奠定了良好的基础,取得了令人满意的运行效果。

Sum-UpofOptimizationandRenovationofClausSulfurRecoveryUnit

ZHANG Yong, WU Shikai

(Henan Longyu Coal Chemical Co., Ltd., Yongcheng 476600, China)

The existing problems of Claus sulfur recovery unit in design and operation are analyzed and relevant measures and optimization scheme are carried out. After the revamp, the operating ratio of Claus sulfur recovery unit is near 100%, and the desired objectives are achieved.

Claus; sulfur recovery; optimization and renovation; sum- up

本文作者的联系方式:wushikai168@163.com

X701.3

:B

:1006- 7779(2017)03- 0039- 02

2017- 03- 30)