手动工具加工小径深孔分析

姜忠林,姜忠平

(航空工业航宇救生装备有限公司,湖北 襄阳 441003)

手动工具加工小径深孔分析

姜忠林,姜忠平

(航空工业航宇救生装备有限公司,湖北 襄阳 441003)

本文针对装配中配钻销子孔的问题,分析了加工难点,通过对前期加工方法的总结,找出了影响加工质量的因素,提出了解决措施,解决了手动工具加工高精度深小孔的难题,同时保证了加工质量。

高精度深小孔;钛合金;导向定位装置;切削模式

1 问题的提出

我公司的产品在总装过程中,有一道工序:三种零件组合后,配钻销子孔,如图1所示。要在产品组合后,用夹具消除所有零件的配合间隙,在不拆除夹具的情况下,一次性完成加工内容。如果采用传统的加工方法进行操作,产品质量难以保证,且严重影响加工进度。

图1 组合状态

2 加工难点分析

由图1可以看出:(1)产品的加工工序是组合后配钻销子孔,须在消除装配间隙后,一次性完成四个销子孔的加工,故不可能使用任何种类的机械设备,只能用手动工具。(2)零组件的材料为钛合金,此类材料的硬度高、韧性强、散热性差,加工时极易产生冷作硬化现象,机械加工性能差。(3)孔径小,图纸要求的是φ3H5的精度等级,孔深为12mm,钻孔时,底孔径为φ2.8,长径比4.3:1,属于典型的小径深孔加工。(4)形位要求严格,因定位销属于贯穿组合件中心位置的连接定位销,起到连接和扭动的功能作用,如图1所示,孔与零件中心偏移不大于0.1mm,垂直度不大于0.1mm。(5)操作空间的限制,由于是在产品组合后进行加工,且用手动工具,操作者相对产品零件的同心度和垂直度很难把握,造成加工结果如图2、3所示。

图2 加工结果1 图3 加工结果2

3 加工方法的探索

对于以上难题,前期进行了如下探索。

(1)定制合金钻头,由于钻头本身韧性有限,钻削时,热量不易散发,排屑空间小,容易堵塞,特别是在穿孔瞬间,吃刀量突然增大,极易折断钻头,即便是有经验的操作者,也不容易把握。(2)采用多个普通钻头,加工过程中快速切换,连续作业。该方法虽然降低了加工成本,但由于多次更换钻头,造成反复对已加工孔段进行切削,同时,因普通钻头的硬度低,极易产生冷作硬化,需要加大轴向进给力,造成钻头摆动,使底孔直径变大或产生椭圆,导致铰孔时没有余量,达不到要求。(3)铰孔时,因为采用的是手动工具(风枪),在1/3孔段,不能保证与原孔中心重合,造成φ3H5孔在进口1/3段处产生喇叭口或椭圆,也无法达到图纸要求。

4 加工分析

通过现场分析,影响其加工质量的因素有三个方面。(1)产品零件的形位控制:由于加工的空间位置有限,对于孔位的初始定位得不到有效地控制,即使控制的再好,也具有很强烈的单一性,一旦孔位成形,即使错误也无法改变。(2)孔径的控制:钻头细长,刚性差,硬度低,钻削时,容易产生偏斜、振动及断裂,影响孔的精度和孔的形状。(3)排屑:孔径小且深,排屑通道长,钻削时,近似在一个封闭的状况下工作,由于时间较长,断屑不好、排屑不畅,则可能由于排屑堵塞,导致钻头损坏,加上材料的散热性差,温度较高,钻头头部局部退火,零件表面冷却硬化,无法保证加工质量。

5 采取的措施

本文针对小径深孔加工的特殊性、材料的特点、以及产品零件所处的加工空间的特殊性要求,通过吸取以往经验,结合深孔、小径的特点,采取了如下措施。

(1)设计了一套钻孔定位的导向定位装置,如图4所示,以此来保证加工的位置精度。导向装置采用以零件自身外形为定位基准,配合A、B、C三种规格钻套,控制钻头切入点的位置精度,并且在定位装置上配备了加长导向钻套,使得钻孔时的同心度、垂直度得以保证。

图4 导向定位装置

(2)改进切削模式:首先以A号钻套,用φ2.5的钻头钻削底孔,由于控制了钻孔方向,可多次退屑,更换钻头而不会影响孔径。再以B号钻套,采用φ2.8合金钻头扩孔,计算单边扩孔余量为:(2.8-2.5)mm/2=0.15mm。即使在高速穿孔时,也不会对合金钻头造成损坏。同时,利用合金钻头强度高的特性,可以修正φ2.5孔的直线度,保证底孔的质量。最后,更换C号钻套,用合金铰刀达到孔位精度。由于合金铰刀硬度高、耐磨损,铰孔质量持续稳定。

6 加工方法

加工方法为:(1)采用定位装置定位,控制钻孔位置和方向。(2)先钻φ2.5底孔,分六次进刀。(3)用2.8的钻头扩孔,修正孔直线度。(4)用φ3H5铰刀精修到尺寸,去毛刺,保证孔的质量。

7 检测方法

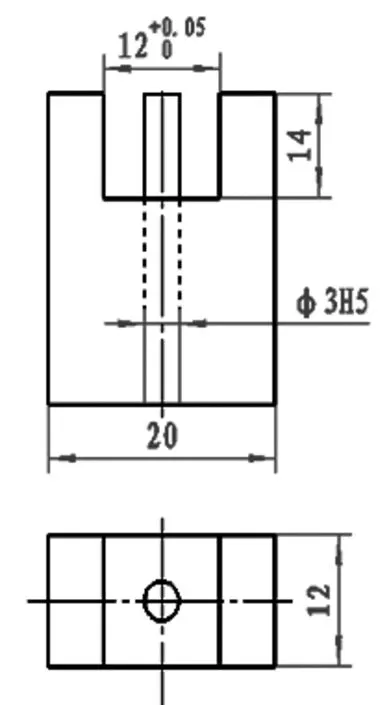

由于产品零件属于组合加工,完成后不能拆下检测,更不能用专用设备进行检测(空间的局限)。故设计了一套专用检测量规,如图5所示。图中尺寸12、φ3H5可同时检测孔的位置度和孔径精度,可随时在产品的四个不同位置进行100%检测。

图5 专用检测量规

8 结语

通过采用以上措施和方法,解决了手动工具加工高精度深小孔的质量问题,有效地保证了小孔精度和形位要求,降低了加工成本,大幅度提高了加工效率。

[1]刘俊. 介绍一种工程机械导向定位装置[J]. 工程机械,1986,08:17~19.

[2]申奇志,王艳. 高硬度材料两种小径深孔加工方法的比较研究[J]. 机械制造与自动化,2010,02:84~85+116.

[3]陈燕,杨树宝,傅玉灿,徐九华,苏宏华. 钛合金TC4高速切削刀具磨损的有限元仿真[J]. 航空学报,2013,09:2230~2240.

[4]李涛,孔露露,张洪潮. 典型切削机床能耗模型的研究现状及发展趋势[J]. 机械工程学报,2014,07:102~111.

[5]李良福. 新型小径深孔钻头[J]. 机械工程师,2001,10:42~43.

[6]李川怀,王彪,杨福合,董文心. 小径深孔钻削钻头位置同步检测系统[J]. 机械设计与研究,2016,01:76~79.

[7]杨向明. 小径深孔的测量技巧[J]. 铁道机车车辆工人,1998,08:32.

[8]姜增辉,王琳琳,石莉,吴月颖. 硬质合金刀具切削Ti6Al4V的磨损机理及特征[J]. 机械工程学报,2014,01:178-184.

[9]董清泉. 微细小径深孔加工技术现状[J]. 柴油机,1988,05:40~43.

TG713.1

A

1671-0711(2017)08(下)-0109-02