上跨铁路干线大跨度钢砼组合桁架梁侧位拖拉施工技术

杨基好

DOI:10.16660/j.cnki.1674-098X.2017.14.111

摘 要:新建赣韶铁路ZQ-3标韶关疏解线浈江特大桥上跨京广铁路,原设计为1~56 m系杆拱桥,交角30°。为减少施工过程中对京广线的影响,确保京广线的行车安全,将1~56 m系杆拱调整为1~88 m钢-砼组合桁架梁,上部为钢桁梁结构,下部为预应力砼槽型梁结构。在施工中研发了“上跨铁路干线大跨度钢砼组合桁架梁侧位拖拉施工关键技术”,取得了显著的效果,获得了发明专利3项,省级施工工法1项。

关键词:铁路干线 组合桁架梁 侧位拖拉

中图分类号:U445.46 文献标识码:A 文章编号:1674-098X(2017)05(b)-0111-04

1 工程概况

1.1 工程概述

新建赣韶铁路ZQ-3标浈江特大桥位于广韶关市,上跨京广铁路,原设计为1~56 m系杆拱桥,交角30°,经补勘发现系杆拱主墩地面以下20 m有大型溶洞,为减少对京广线的影响,确保京广线的行车安全,将1~56 m系杆拱调整为1~88 m钢-砼组合桁架梁,下部为预应力砼槽型梁结构,梁宽9.9 m,上部为钢桁梁结构,桁高10 m,两片主桁中心距6.7 m,梁体总重2 400 t。该钢-砼组合桁架梁具有重量轻、建筑高度小、跨越能力强、方便检修维护等优点。

1.2 国内技术背景

国内对于钢桁梁桥的施工一般采取原位支架法拼装和纵向拖拉施工技术,而对于大跨度钢-砼组合桁架梁采取侧位横移拖拉施工技术的,在国内尚属首次,主要特点为:(1)特殊跨度的、承重大的滑道梁需要单独设计(国内一般多为标准梁);(2)在横向拖拉过程中对钢-砼组合桁架梁结构形变要求高,对主梁的应力变化进行全过程监测;(3)对该梁形的重要节点进行了1∶1建模试验论证。

2 施工技术方案比选

针对该桥上跨京广铁路上下行干线、梁体跨度大、在拖拉过程中要求梁体结构形变小等特点,为降低既有线、临近既有线施工安全压力,进行了技术方案的比选论证。

(1)方案一(原位支架法):直接在原设计位置进行梁体拼装及现浇作业,不需横移、落梁施工。缺点:跨既有线安全压力巨大,工程量大,需投入大量人力及机械设备,且临时墩处有溶洞;

(2)方案二(纵向拖拉):搭设场地宽敞,有利于钢结构拼装及砼浇筑施工。缺点:纵向拖拉距离过长为119 m,梁体长时间处于悬空状态,结构变形大,对既有线运营影响较大;临时支墩在溶洞区,无法搭设;

(3)方案三(侧位拖拉):侧位拖拉距离仅为33.3 m,距离较短、安全影响小;梁体从横移到至设计位置始终处于简支状态,对梁体变形影响小;要点次数相对少,对既有线影响较小;在桥跨一侧搭设临时墩,有效地避开了溶洞。存在的缺点:跨线滑道梁吊装需400 t吊车,租赁较为困难。

综合考虑,最终决定采取方案三:侧位拖拉施工关键技术。

3 钢砼组合桁架梁侧位拖拉关键技术

在线路一侧对孔搭设拼装支架。在梁体两端搭设钢立柱支架,中间部分搭碗扣支架和钢梁拼装支架,组成梁体砼现浇和钢梁拼装平台。先拼装上部钢桁架,然后浇筑梁体砼,待砼达到要求后,拆除碗扣式支架,侧位横向拖拉梁至设计位置,然后进行落梁就位(见图1)。

施工工艺主要是:大跨度重载滑道梁的吊装、砼槽型梁侧位浇筑施工、钢结构梁部分侧位拼装施工、侧位同步拖拉横移施工、多点同步落梁及精确定位、组合桁架梁的监控量测。

3.1 大跨度重载滑道梁的吊装

3.1.1 大跨度重载滑道梁的研发

“一種拖拉用大跨度重载滑道梁”(授权的专利号:ZL2014 1 0527292.4),为两工字钢拼接成的箱梁,分为滑道梁1、滑道梁2,滑道梁1安装在14#墩顶及拼装支架上,由2片2 000×800 mm工字型拼接而成的等截面梁,滑道梁2最大截面由2片2 400×800 mm工字型钢拼接而成的鱼腹式梁,每片梁由若干节段栓接而成。

3.1.2 滑道梁吊装

滑道梁1安装在既有京广线外侧墩顶及拼装支架上,中间两个节段采用400 t汽车吊进行分节吊装,其余节段采用30 t吊车吊装。滑道梁2安装在京广线上方墩顶及拼装支架上,其中间两节变截面栓结后采用400 t吊车吊装,其余节段采用30 t吊车吊装,安装固定后依次吊装另外两节,如图2和图3。

3.2 组合桁架梁砼侧位浇筑施工

3.2.1 承插型盘扣式钢管支架结构

该跨采用承插型盘扣式钢管支架。架搭设最大高度12.995 m,横向宽度11.4 m,两侧人行道宽0.75 m。从上至下分别为竹胶板、工字钢、纵向方木、顶托、钢管、底座、砼硬化面,纵向方木按照30 cm间距设置,腹板下加密。

支架立杆在梁体腹板布置为0.6×0.6 m,横杆护板下步距为60 cm,其余为120 cm,预埋节点板下立杆布置不变,横杆步距调整成60 cm。

3.2.2 施工工艺流程

地基处理→地基承载力试验→砼硬化面→支架搭设→模板安装→支架预压→交付使用。

3.2.3 槽型梁砼浇筑施工

槽形梁砼浇筑在钢桁梁拼装完毕后进行。一次浇筑成,在钢筋绑扎及预应力孔道定位后进行,砼灌注采用两台泵车从一端向另一端进行梁体浇筑,振动泵振捣。为确保梁体砼质量,砼浇筑必须在10 h内完成,因此,在配合比设计时将砼初凝时间调整到10 h以上。

梁体强度、砼龄期达到设计要求后,进行梁体预应力施工。

3.3 钢结构梁部分侧位拼装施工

3.3.1 钢桁梁预拼

钢桁梁拼装在场内进行,拼装采用为汽车吊装,主要预拼的杆件为下节点板、腹杆、上弦杆、上平联,拼接板预拼时注意板面方向,拼接板摩擦面与钢梁摩擦面接触。

3.3.2 钢梁拼装支架体系的研发和搭设

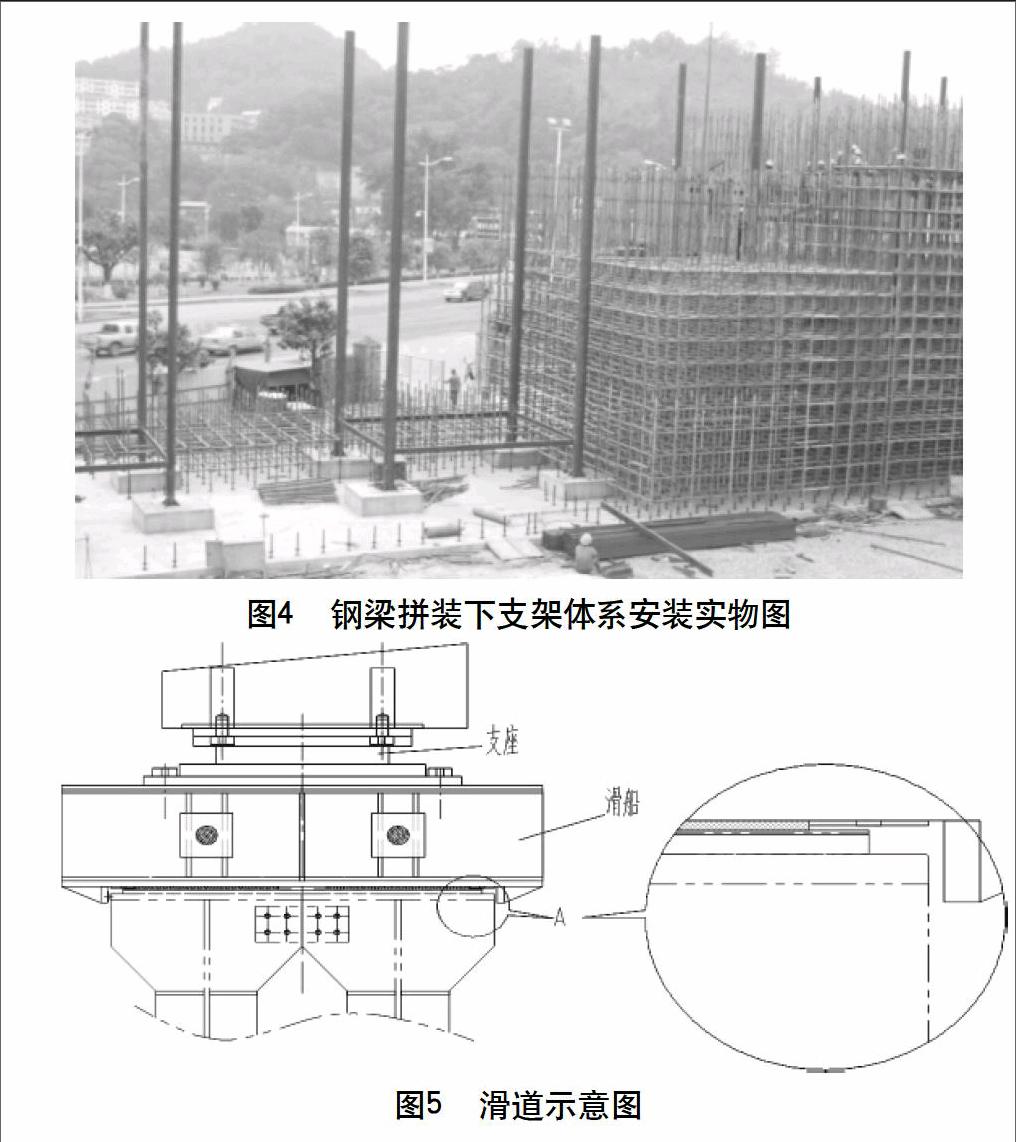

“用于钢砼组合桁架梁施工中的钢桁梁拼装支架”(授权的发明专利号:ZL2014 1 0527958.6)共8个,两两间独自形成受力体系,分为上支架和下支架两部分,上、下支架通过直径120 mm过梁实心钢柱连接成整体,钢梁拼装下支架与承插式盘扣支架同时搭设,钢梁拼装时,由钢梁拼装支架支撑钢梁全部重量,见图4。

3.3.3 钢桁梁拼装

(1)钢梁拼装顺序。

钢梁拼装先搭设钢梁拼装支架,然后从中间向两端进行钢梁拼装。

安装顺序为:搭设钢梁拼装支架→下弦节点板→下部节点间纵向连杆→钢桁架斜腹杆→上弦→上弦平联撑杆→平联斜杆→循环以上单跨拼装顺序向两端拼装直至完成。

(2)钢梁线性调整。

钢梁拼装完毕后,将上弦杆标高与设计对比,并通过千斤顶调整钢梁顶部线性。

3.4 钢砼组合桁架梁侧位同步拖拉施工

钢砼组合梁重2 400 t,横移拖拉速度为15 cm/min,横移距离为33.3 m,横移采用为采用4台200 t牵引千斤顶,安装于滑道梁1、2横移方向的端部,牵引束为2束9-Φ15.24钢绞线(长度40.0 m)钢绞线一端与滑船相连,另一端与千斤顶连接。

3.4.1 横向拖拉梁施工流程

施工准备→满堂支架与模板拆除→安装横向拖拉系统→要点试横移拖拉→要点封锁京广线横移拖拉→横移到位。

3.4.2 横向拖拉前施工准备

(1)与铁路设备管理单位签订施工配合协议,办理要点施工计划;(2)在滑道梁上设置标尺,就位处设置明显的标识及限位;(3)对支架体系、滑道梁及组合梁进行严格的检查,确认是否满足横移的条件;(4)为减小滑动摩擦力,将滑道上均匀涂抹黄油;(5)千斤顶、油泵及油管路安装完毕后,进行单开及同步性试验;(6)对加工好的千斤顶反力座进行验收;(7)正式施工前,对所有参与施工的人员分工种进行技术培训和营业线施工安全培训。

3.4.3 支架与模板拆除

梁体端模及侧模在张拉施工前已拆除,横向拖拉施工前只需要拆除支架及底模,支架拆除前需重新检查临时墩主要构造焊缝,支架拆除过程中需监控梁体线型变化情况。

3.4.4 横向拖拉系统安装

组合梁横向拖拉系统由上滑道、下滑道、反力限位座、牵引装置及操作平台组成,上、下滑道在梁体模板安装前安装完毕,反力限位座、牵引装置及操作平台在横移前安装完毕。

(1)在滑道梁上铺设20 mm厚钢板作为下滑道。钢板与滑道梁上翼缘板焊连,钢板拼接焊缝用砂轮磨平,表面及边缘毛刺均打平磨光。

(2)上滑道由滑船、永久支座组成。为减小顶推过程中槽型梁梁体扭曲变形,球形钢支座经特殊设计,在梁体砼浇筑前提前安装。滑船长2.01 m,宽1.3 m,高0.51 m,由30 mm厚钢板焊制而成。滑船底部边缘焊钢块作为滑道限位装置,滑船与下滑道间嵌入3 cm厚高强度MGE板。中部设φ130 mm预留孔,用来安放拖拉用的钢绞线。在横移施工前将滑船用16#槽钢焊联,见图5。

(3)反力限位座。

每个滑道梁上设2个反力限位座,由20 mm厚钢板焊接而成,用于安放千斤顶,同一滑道梁两反力座间距为1.2 m。反力座用于梁体横移使用,作为连续牵引千斤顶的后背。

(4)牵引装置。

拖拉力经计算,组合梁每端牵引力为:F=2 400×10×0.1×0.5=1 200 kN。

组合梁每端采用2束、每束9根钢绞线进行牵引,安全储备系数为:193×18/1 200=2.9。

根据相关要求计算,采用4台200 t牵引千斤顶满足要求。

牵引装置安装:千斤顶安装于横移方向的端部,同一滑道梁上两台千斤顶并联设置,两滑道梁上的千斤顶通过控制线路与计算机智能控制系统相连,确保横移同步。

(5)操作平台。

用∠100×100角钢以牛腿形式焊接于滑道梁腹板位置,其上满铺10号槽钢,四周设高度1.2 m防护网,形成操作平台。

3.4.5 组合梁横移

梁体横向平移施工时需要点封锁施工,行程长33.3 m,横移速度为15 cm/min,横向平移施工如(图6)。

(1)第一阶段:试横移。

采取“点动”方式操作控制,测量每点动一次前进距离的数据,以供横移初步到位后,进行精确定位提供操作依据,防止超移;记录梁体启动时顶力的大小,从而了解MGE板与钢板之间的摩擦系数。

(2)第二阶段:正式横移。

根据广州铁路局垂停60 min/次,每次橫移时间为40 min,直至横移至设计位置。

3.5 多点同步落梁及精确定位技术

3.5.1 落梁及支座安装施工流程

施工准备→安装落梁钢支墩、千斤顶及临时保护墩→分别顶升拆除滑船、支座及滑道梁并安装支撑垫石顶临时墩,将梁落在保护墩上→交替落梁→梁体精确定位后安装支座→拆除组合梁纵横移系统。

3.5.2 落梁施工

研发了落梁用钢结构垫块装置,垫块高45 cm,由上下两块20 mm厚法兰盘钢板、中间16 mm厚钢板弯制而成的柱状钢管及内外侧肋板组成。“落梁用钢结构垫块装置及利用其进行落梁支墩施工工艺”(授权的专利号:ZL2014 1 0527296.2)。

梁体就位后,准备落梁施工,梁体两端落梁高度分别为2.55 m、3.05 m。落梁施工前先安装顶梁支墩、临时保护墩及千斤顶,落梁系统采用国内最先进的PLC液压同步控制系统进行落梁控制,同步控制精度≤±0.5 mm。

组合梁落至滑道梁顶40 cm后,重新搭设落梁支墩、保护墩,拆除梁底滑道梁,然后继续落梁直支撑垫石顶,安装精调装置,调整梁体几何平面位置,然后落梁至设计标高,并进行支座施工。

3.6 组合桁架梁的监控量测

监测控制过程是与施工过程一一对应的。在各施工阶段中,通过各项测试取得反映结构状态的各种参数,和理论设计值相比较,发现偏离,采取相应措施及时纠偏,防止误差积累,所以控制过程是以理论设计值为基准的维持动态平衡的过程。

施工测控主要过程:桥面钢轨、扣件、轨枕、道砟等其余二期恒载施工完毕。

4 工程应用

2013年9月至2015年3月,“上跨铁路干线大跨度钢砼组合桁架梁侧位拖拉施工技术”通过在新建赣韶铁路浈江特大桥88 m钢砼组合桁架梁施工中的成功运用,最大化地减少了既有线要点施工的次数,降低了施工安全压力,侧位拖拉施工减小了梁体结构的变形,确保了钢砼组合桁架梁的工程质量。该技术共获得了发明专利3项,省级工法1项。通过“四新技术”的研发,合计节约成本约759万元。

该技术适应于各种跨越干线桥梁施工,对于大跨度钢砼组合桁架梁的施工有着非常强的优越性,对于我国铁路、公路桥梁和类似的结构工程施工有着很好的指导和借鉴意义。

参考文献

[1] TB 10002.1-2005,铁路桥涵设计基本规范[S].

[2] TB 10002.2-2005,铁路桥梁钢结构设计规范[S].

[3] TB 10212-2009,铁路钢桥制造规范[S].

[4] 江正荣,朱国梁.简明建筑施工计算手册[M].4版.中国建筑工业出版社,2016.

[5] 尚庆保,何映春.复杂地段96m双线钢桁架梁顶推施工技术[J].铁道建筑技术,2007(4):48-51.