应用子程序车削梯形螺纹方法

陈珠海

【摘 要】基于在数控车床上车削梯形螺纹、怎样编写梯形螺纹的加工程序及如何保证加工精度,应用子程序切削大螺距梯形螺纹起到参考作用。

【关键词】数控车床;梯形螺纹;子程序

使用数控车来加工螺纹是现代工厂常见的方法之一,应用数控车床高速粗车、低速精车梯形螺纹仍然是机械加工的瓶颈问题。在实际加工过程中没有合理的加工程序,就无法体现数控机床高精度、高效率的优点。

一、應用子程序车削梯形螺纹方法

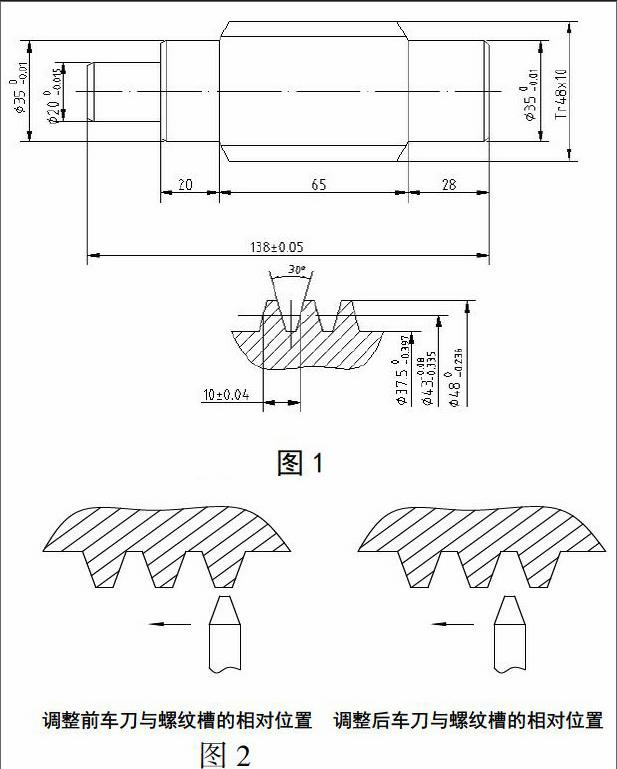

针对图1大螺距梯形螺纹零件在普通车床上加工,常存在劳动周期长、生产效率低、产品质量等问题。数控车床调用子程序编程方法在数控车床中加工梯形螺纹,该方法简化了加工程序,不但提高零件质量,而且提高了生产效率。具体车削工艺分析如下:

1.工件的装夹方法

在数控车床上加工梯形螺纹时,采用三爪卡盘一夹一顶的装夹办法。

2.刀具的选择

采用高速粗加工使用的是硬质合金车刀YT15,低速精车使用高速钢W18Cr4V2车刀。根据机械工人切削手册查出梯形螺纹的牙顶宽3.66mm、牙槽底宽3.39mm、螺纹牙高 5.5mm,螺纹升角Tanψ4.2°,刀尖宽度选为1~1.2mm,硬质合金粗车与高速钢精车刀具刃磨。

3.加工顺序的安排

为了确保工件的加工精度和螺纹槽侧面粗糙度,切削加工工序先粗后精,切削转速是(250r/min),在对好车刀后用螺纹对刀样板固定工件右端一固定点与工件轴向平行,然后用z向刀偏值移动刀具和对刀样板牙形槽重合。

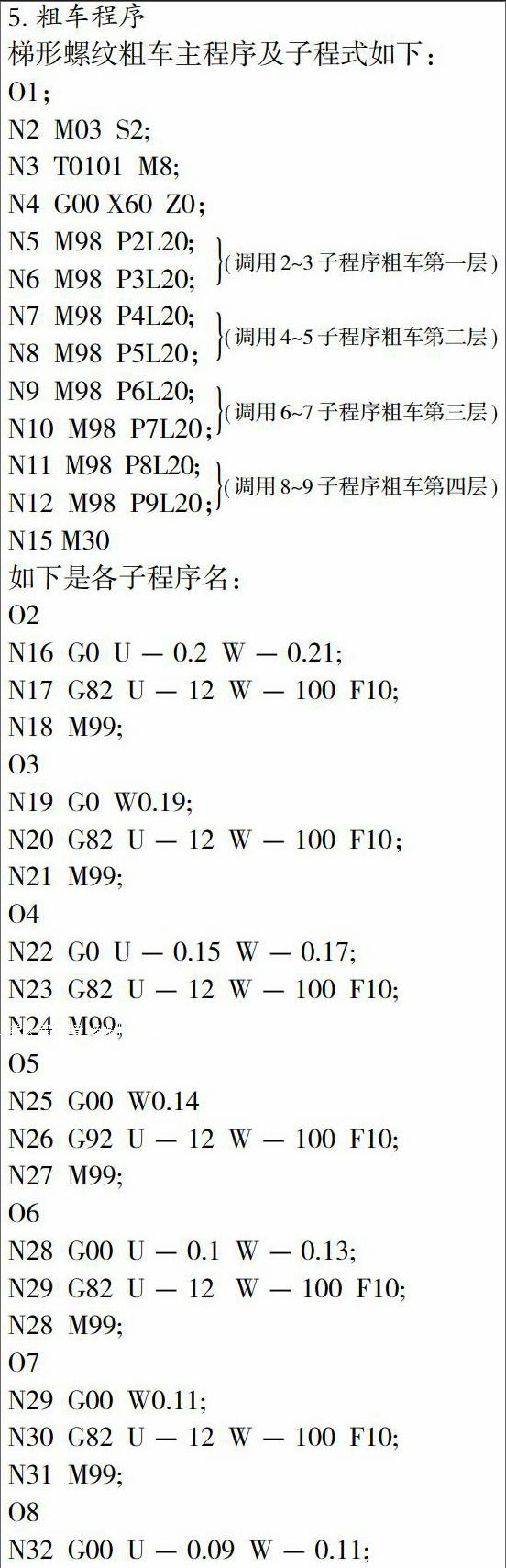

粗车完成后,如果此时将转速直接调到低速转速是(30r/min)精车,是使车刀与梯形螺纹槽重新对正,由于车刀进给速度很慢,此时可以看出车刀与原先粗车的螺纹槽是否重合,应用刀补偿的原理移动Z轴刀具与螺纹牙槽对应,就是通过改变车刀车削前的轴向起点位置来达到目的,即修改下述精加工程序G00 X60 Z0中的Z0并G92 X49 W-100 F10方向不吃刀,直到车刀与梯形螺纹槽完全对中心。如图2所示:

4.走刀工艺确定

梯形螺纹的牙高较深,采用分层与左右切削加工,分4层加工,第一层粗车好后,再车削下一层。第1层切深2 mm,第2层1.5 mm,第3层1 mm,第4层0.8mm,其中每一层采用两部分循环,第一部分循环为斜向进刀,循环加工20次,车削到此层深度;第二部分向右车削,循环加工20次,宽度留精加工余量。

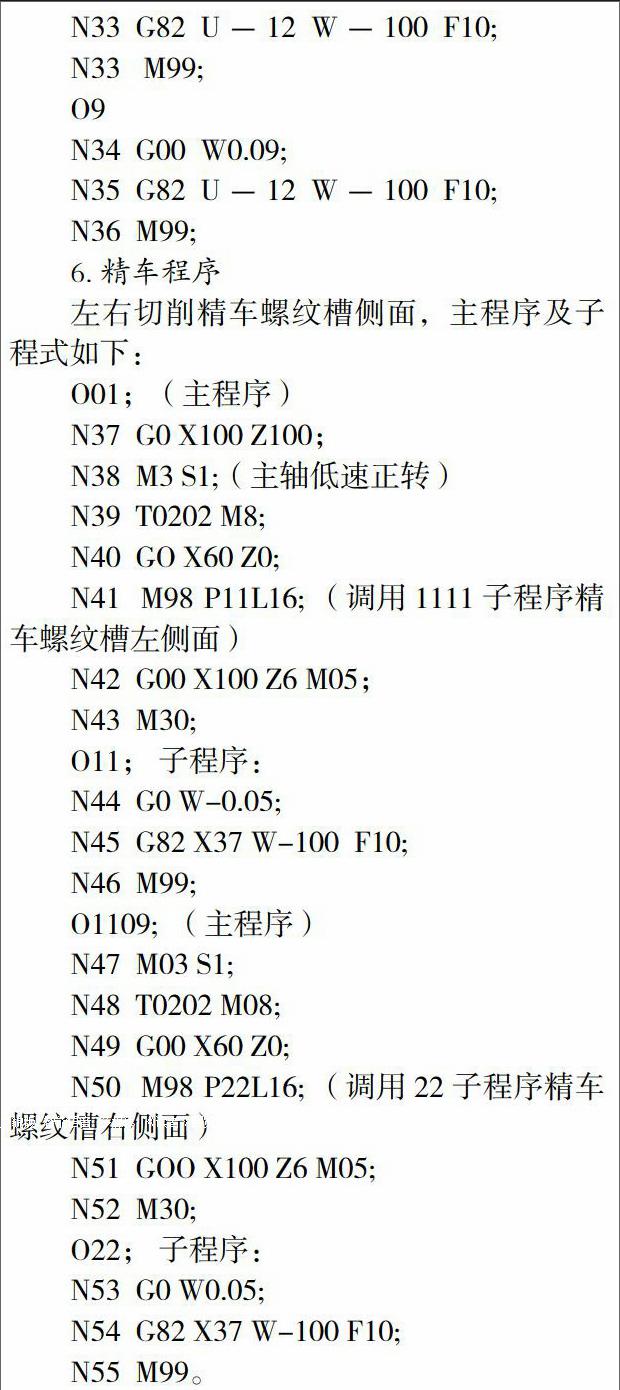

5.粗车程序

二、结语

通过应用子程序加工梯形螺纹方法,提高生产效率,减轻了劳动周期,保证了产品质量。随着数控车床的增多,体现数控车床的优点,充分发挥数控车床的作用。

参考文献:

[1]北京第一机械厂编.《机械工人切削手册》.机械工业出版社,2004

[2]沈建峰.《数控车床编程与操作实训》.国防工业出版社,2005

[3]陈健.《车工技能实训》.人民邮电出版社,2006