泰山抽水蓄能电站机组过速保护系统的改造

张西克,谷文涌,江 涛

(1.山东泰山抽水蓄能电站有限公司,山东 泰安 271000;2.武汉安施通电气有限公司,湖北 武汉 430072)

泰山抽水蓄能电站机组过速保护系统的改造

张西克1,谷文涌1,江 涛2

(1.山东泰山抽水蓄能电站有限公司,山东 泰安 271000;2.武汉安施通电气有限公司,湖北 武汉 430072)

泰山抽水蓄能电站采用纯机械过速保护装置对原有机组过速保护系统进行了改造升级,改造后的二级机械过速保护装置为纯机械液压式转速保护,可以不通过监控系统实现机组事故停机。本文阐述了改造实施方案和试验过程。

抽水蓄能电站;机械过速保护装置

1 概述

泰山抽水蓄能电站机组采用了两级过速保护:一级保护为电气过速保护,保护整定值为117%,二级保护为机械过速保护,设定值为130%。原机械式过速开关为离心钢珠式转速开关,通过双端铰接轴安装在测速齿盘顶部,当转速到达和超过设定的动作转速时,该离心开关动作带动一副微动开关动作,动作后结点信号引送至监控系统,机组事故停机,调速器紧急关闭。

原有的机械过速保护装置不能实现纯机械液压保护,即必须要通过计算机监控系统才能实现事故停机,按现有安全技术规范需要通过改造实现这一功能。

2 改造方案

改造方案为拆除原有的机械转速开关,增加纯机械液压过速保护器,机组过速后,通过切换液压系统油路,实现机组过速停机。

改造后的机组过速保护系统仍然为二级保护:一级为保留原有的电气过速保护不作改变;二级为纯机械液压过速保护,动作后直接切换调速器主配压阀关机腔油路至回油,实现机组事故停机。机械过速保护装置的辅助接点仍引至计算机监控系统,实现电气和纯机械液压过速的双重冗余。

两级过速保护整定值与改造前一致,不作改变。由于抽水蓄能机组抽水工况下,机组转速由变频器控制,不存在过速可能,因此只需要对发电工况实施机械液压过速保护。

2.1 机械过速保护装置

机械过速保护装置采用ALSTOM DEVSS机械过速保护装置,它是一种离心飞逸式的纯机械液压过速保护器。由脱扣器、配压阀、离心探测器、安装环及其附件组成,其中脱扣器和配压阀被组装在一起,是一个整体。

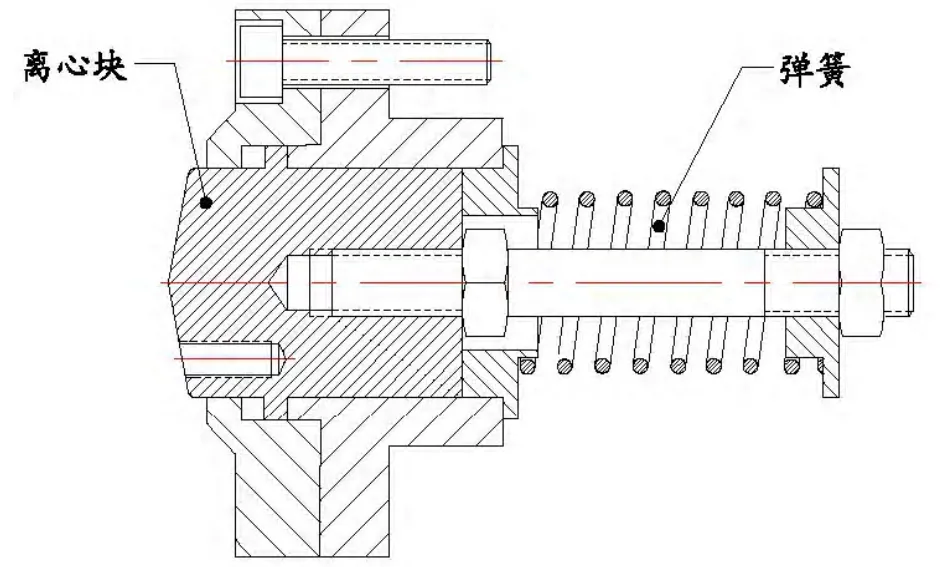

离心探测器的核心元件是弹簧和离心块(图1),弹簧在工厂事先根据过速动作时的离心力被预压紧。离心探测器通过安装环固定在机组大轴上,并可随大轴的旋转而运动。当离心探测器的离心块在离心力的作用下,离心力大于弹簧的预紧力时,会产生向外的位移,当这个位移量等于或大于离心探测器和脱扣器摆轮之间的安装间隙时,离心块撞击摆轮,使脱扣器产生脱扣动作脱扣后,在弹簧扭力作用下,摆轴发生旋转,带动凸轮产生旋转,从而推动配压阀的活塞杆运动切换油路。

图1 离心探测器

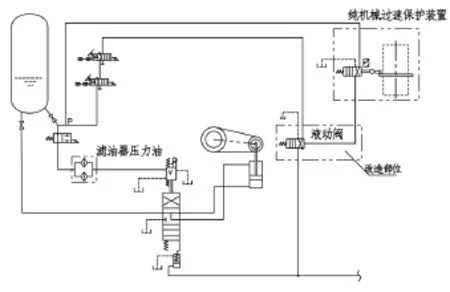

当机组转速达到设定值时,作用在探测器的离心块上的离心力大于弹簧的预紧力,离心块向外动作撞击棘轮,产生脱扣,使其在弹簧作用下在90°之内旋转(图2)。系统安装有一个配压阀,凸轮通过牵引作用于配压阀的棘轮,切换控制油路,从而改变机械过速装置液制阀油路。

图2 切向脱扣原理

2.2 液压系统方案

结合泰山抽水蓄能电站调速器液压系统现状,将机械过速装置通过液控阀串接在机组紧急停机回路中。具体串接在调速器紧急停机电磁阀至电液转换器之间油管路处。如图3所示,当事故停机电磁阀和机械过速保护装置切换阀中任意一个阀组发生切换动作或者同时发生切换时,均能将调速器主配压阀下腔控制油切换至回油,实现机组事故停机。

图3 机械过速加装系统图

3 安装施工

3.1 机械过速保护装置的固定安装

脱扣器与配压阀为一体,将其支架焊接在水车室上方的下机架上,为减少油管路长度,位置选取在靠近水车室进人门处。脱扣器及配压阀与支架之间采取螺栓固定,并且可以前后调节其位置。

为避免对水轮机轴进行加工,离心探测器通过一个固定于水轮机大轴上的安装环进行安装。安装环上对称固定有一个安装块与一个平衡块,离心探测器通过尾端一个M20的螺栓固定于安装块上,配重安装在平衡块上,以保证大轴旋转的动平衡。离心探测器与平衡块安装后,将安装环的两个半圆环安装在下导油槽下方大轴上,使离心探测器离心块中心和脱扣器摆轮水平中心线在同一水平高层,并将棘轮外圆最外侧顶点与离心探测器调节重块顶点对齐。对齐后,紧固两个半圆环之间的螺栓,将安装环牢固的箍紧在大轴上。

在脱扣器复位状态下,使用塞尺反复的测量脱扣器与离心探测器之间的距离,调节脱扣器的前后位置,当棘轮外圆最外侧顶点与离心探测器调节重块顶点之间距离为1.5 mm时,紧固脱扣器与支架间的调节螺栓。

3.2 管路与阀块的安装

为尽量不改变原有事故停机回路油管的走向、长度、油管直径和液压油的流速,机械过速装置通过一只椎20通径的液动换向阀串接在调速器紧急停机回路中,液动换向阀及集成块通过支架固定在水车室进人门处铝塑板内的墙上。

以上部件安装完成后,以脱扣器与配压阀、液动换向阀及集成块、调速器集油箱、调速器油气罐为基准,根据现场情况加装油管路。管路之间采用焊接式接头连接,管路与管接头之间的焊接全部采用氩弧焊。

机械过速装置所有设备安装完成后,将所有管路以及阀门拆除后进行了反复冲洗。

冲洗时,将所有椎30的管路连接在一起,一端连接软管插入装满透平油的油桶(208 L)内,一端连接滤油机进油口,滤油机出油排至空油桶(208 L),用滤油机进行反复冲洗。开始冲洗时,为避免精过滤器堵塞以及提高冲洗效率,油仅流经滤油机内的粗滤芯(60μm),油桶内的油循环7个循环后,将粗滤芯网换成精滤芯(3μm),再冲洗13个循环。

调速器油系统内存有的颗粒杂质不可大于15μm,冲洗时所用滤芯精度最小为3μm,经过反复冲洗后基本可满足该要求。调速器系统恢复后,将调速器油样送至电科院检验,检验结果满足调速器油精度大于八级的要求。

打压试验时,将管路连接在一起,一头用堵头堵死,另一头连接打压装置出口,通过调节溢流阀调节打压装置出口压力,调节管路内充油压力。打压试验分阶段进行,分别将压力打至2 MPa、4 MPa、6 MPa以及7.5 MPa,压力为7.5 MPa时保压30 min。

4 试验

4.1 出厂前整定值测试

离心飞摆在制造完成后,委托第三方检验机构,国网湖南省电力公司电力科学研究院对离心飞摆动作值进行检验。

试验结果显示:装置重复精度高,重复误差小于0.5%,满足国家规定要求。

4.2 加装后导叶紧急关闭时间测试

由于液动换向阀直接串接在紧急停机回路中,机械过速装置的加装有可能影响导叶紧急关闭的时间,从而对调速器系统产生影响。因此,机械过速保护装置全部安装后,需测试机械过速保护装置加装后导叶紧急关闭的时间。

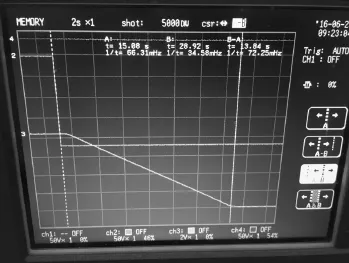

将电调柜内任一导叶开度反馈信号接入录波仪,两端子间电压随着导叶开度的变化而变化;动作信号接入录波仪。调速器系统恢复后,将导叶打到全开,开启录波器开始录波,按下紧急停机电磁阀,导叶全关后停止录波,经测试,紧急停机电磁阀动作到导叶全关的动作时间为13.84 s,与机械过速装置加装前紧急停机电磁阀动作到导叶全关的动作时间基本相同,说明机械过速装置加装后,对导叶紧急关闭时间并无影响。

图4 紧急停机电磁阀动作到导叶全关的动作时间为13.84 s

4.3 机械过速装置动作导叶全关时间测试

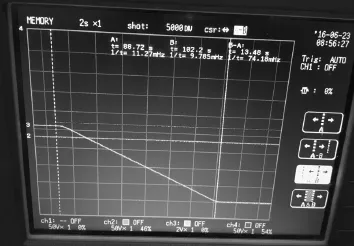

将脱扣器行程开关一常开接点接入录波仪,脱扣器动作前常开接点两端有220 V电压,动作后短路无电压;电调柜内任一导叶开度反馈信号接入录波仪,两端子间电压随着导叶开度的变化而变化。

调速器系统恢复后,对机械过速装置进行动作试验,将导叶打到全开,开启录波器开始录波,手动操作机械过速装置,导叶全关后停止录波。试验过程中,机械过速装置动作流畅、无卡涩,机械过速装置动作到导叶全关的动作时间为13.48 s,机械过速装置动作到导叶全关的动作时间比紧急停机电磁阀动作到导叶全关的时间短0.36 s,说明机械过速装置动作后能够快速有效的关闭导叶。

图5 机械过速装置动作到导叶全关的动作时间为13.48 s

4.4 机组过速试验

安装完成后,结合泰山电站4号机组大修进行了机组过速试验。试验方案为机组负荷88%(220MW)时甩负荷,转速升至117%时,机组电气停机,根据机组的相关参数,机组依靠惯性转速最高达到130%,可以检测脱扣器是否能够准确动作。

试验发现转速升至129.7%时,脱扣器动作,并且监控系统报出了跳机信号,试验证明机械过速装置动作整定值准确无误。

5 结论

改造后进行的各类模拟试验和甩负荷真机动作试验录波数据证明:机械过速装置在机组转速达到130%时能够可靠动作,并且能够迅速关闭导叶,机组参数与改造前未发生改变,证明改造是成功的。

[1]江 涛.影响机械过速保护装置动作精度的几点因素分析[J].水电站机电技术,2016(4).

[2]武汉安施通电气有限公司.DEVSS机械过速保护装置产品手册[Z].

TV734

:B

:1672-5387(2017)03-0054-03

10.13599/j.cnki.11-5130.2017.03.017

2016-12-09

张西克(1982-),男,工程师,从事水轮发电机组技术管理工作。