利用状态监测技术排查辊压机减速机故障

古金华

利用状态监测技术排查辊压机减速机故障

Failure Check of Roller Gear Box by the Status Monitoring Technology

Failure Check of Roller Gear Box by the Status Monitoring Technology

古金华

1 前言

为了降低设备维护成本,我公司于2012年5月引进设备状态监测与故障诊断技术,对全厂主机设备进行离线振动状态监测及离线油液状态监测,这一技术的推行应用可有效提高设备的掌控能力和运行可靠性,确保设备处于受控状态,使设备隐患在萌芽状态得以及时处理,杜绝设备突发、重大事故的发生。本文主要介绍结合油液状态监测与振动状态监测技术,发现并解决2号辊压机定辊减速机齿轮及轴承故障的案例。

2 设备及状态基本情况

我公司两条5 000t/d熟料生产线,水泥粉磨系统采用φ4.2m×13m球磨机配套RP170-110辊压机的联合粉磨系统,辊压机减速机的型号为GZLP1300。

油液状态监测方式为离线监测,即按规定周期在设备正常运转时从固定油液取样口取油样送至油液检测实验室对油液的40℃运动粘度、总酸值、水分、抗乳化性能、污染度及PQ指数(PQ指数,即润滑油液中铁磁性金属颗粒含量)等理化性能指标进行检测,通过跟踪各指标的变化情况来分析润滑油性能及设备磨损情况。

振动状态监测也为离线监测,是采用上海华阳HY-106C手持式工作测振仪在设备运转过程中采集各部件的振动数据,结合PMS设备点巡检管理系统建立数据库,对每次采集的数据进行时域及频域分析,根据各部件特征频率的差异来判断故障情况。

3 油液状态监测现象

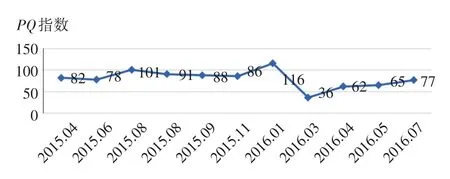

2号辊压机于2015年4月系统检修时更换了新的定辊减速机,减速机润滑油为长城4407(320号)重负荷合成工业齿轮油。新减速机投入运行后长期出现润滑油PQ指数高的问题。针对这一情况,我公司采取的措施为更换新润滑油或进行油液在线过滤,过滤精度为10μm,但润滑油PQ指数在短时下降后很快再次上升。PQ指数变化情况如图1所示(PQ指数参考值≤50)。

如图1所示,减速机润滑油中铁磁性金属颗粒含量高于参考值,说明减速机内部齿轮或轴承存在异常磨损现象。

图1 润滑油PQ指数变化曲线

4 振动状态监测现象

4.1 测点布置及符号意义(见图2)

该减速机设置了四个测量部位,每个部位分别对轴向、水平及垂直三个方向进行振动数据的采集,其中水平及轴向测量振动速度,垂直方向测量振动速度及加速度。

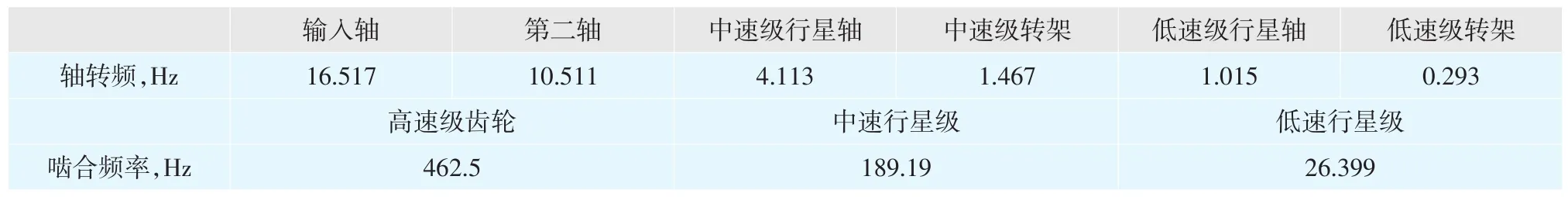

4.2 减速机频率(表1)

4.3 振动数据时/频域分析

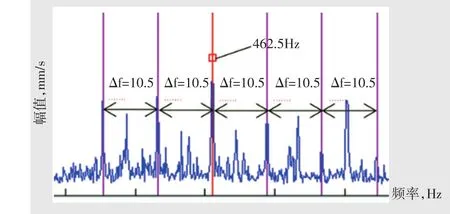

2016年1月31日,在振动数据分析时,发现3V及4V测点加速度频谱图中高速级齿轮的啮合频率(462.5Hz)的两侧存在第二轴转频(10.5Hz)的边频带,其中下边带较为明显。当齿轮磨损时,会出现齿的转速边频带;当下边频带分量突出时则表明齿轮啮合出现偏心现象。据此,结合油液状态监测现象,推测该减速机可能出现高速级大齿轮磨损或承载轴承出现异常。

另外,此次振动数据4V测点的加速度频谱图中第二轴轴承的内圈及滚动体故障特征频率出现多次谐波频率,且其谐频的幅值较高。据此,再次判断该减速机第二轴轴承内圈或滚动体存在异常磨损现象。

5 检修确认及总结

通过油液及振动状态的定期监测,至2016年8月9日时,该减速机3V测点加速度频谱图中高速级齿轮的啮合频率(462.5Hz)的两侧第二轴转频(10.5Hz)的边频带更为明显,且幅值接近于啮合频率的幅值(如图3所示),这是因为故障的扩展所致。

因此,我公司于2016年8月10日至12日对该减速机进行在线检修,经拆卸发现高速级大齿轮齿面及第二轴靠传动侧轴承滚动体已出现剥落和凹坑现象。将损坏的齿轮各轴承更换后,减速机油液PQ指数、振动数据波谱图等均未发现异常。

图2 GZLP1300减速机内部结构及振动测量点示意图

表1 减速机频率信息表

图33 V测点加速度频谱图

本文通过监测润滑油中金属颗粒含量的变化来判断设备是否存在异常磨损,通过边频带这一齿轮磨损指示的相关信息来确定故障发生部位。辊压机属于低速重载设备,单采用油液监测或振动监测数据分析设备故障情况难度较大,而利用振动状态监测技术与油液状态监测技术相结合这一故障诊断方法,则能更为准确地判断设备故障信息,有效提高对设备的掌控能力。

6 结语

在充分强调“管理创新”、“科技创新”的今天,为了降低设备维修成本、实现设备管理由定性向定量的全面转型,采用以设备状态监测为基础的设备维修方法势在必行。■

TQTQ172172..639639

AA

10011001--61716171(20172017)0404--00700070--0303

福建塔牌水泥有限公司,福建武平364302;

2017-02-28;编辑:赵莲