5083铝合金热压缩流变应力曲线修正与本构方程

付 平,刘 栩,戴青松,3,张佳琪,邓运来,3

(1 中南大学 轻合金研究院,长沙410083;

5083铝合金热压缩流变应力曲线修正与本构方程

付 平1,2,刘 栩2,戴青松2,3,张佳琪1,邓运来1,3

(1 中南大学 轻合金研究院,长沙410083;

2 广西柳州银海铝业股份有限公司,广西 柳州 545062;

3 中南大学 材料科学与工程学院,长沙410083)

FU Ping1,2,LIU Xu2,DAI Qing-song2,3,ZHANG Jia-qi1,DENG Yun-lai1,3

(1 Light Alloy Research Institute,Central South University,

Changsha 410083,China;

2 Guangxi Liuzhou Yinhai Aluminum Co.,Ltd.,

Liuzhou 545062,Guangxi,China;

3 School of Materials Science and Engineering,

Central South University,Changsha 410083,China)

在Gleeble-3800 热模拟机上采用等温压缩实验研究5083铝合金在变形温度为 523~723K、应变速率为 0.01~10s-1、真应变为0~0.7 条件下的高温流变应力行为。基于热传导对合金变形热效应的影响,对流变应力曲线进行了变形热修正。结果表明:热传导对变形过程中产生的温升影响不可忽略,其影响随着真应变的增加而更加显著;修正后的流变应力对峰值应力影响不大,但稳态流变应力软化趋势得到一定程度的减弱。建立了Zener-Hollomon参数的本构方程,可对5083铝合金在不同变形条件下的流变应力进行预测,温升修正后的流变应力值与本构方程的预测值吻合较好,平均相对误差仅为5.21%。

5083铝合金;热压缩;流变应力;温升;本构方程

5083铝合金属于不可热处理Al-Mg系变形铝合金,具有较高强度及良好的成形、耐蚀、焊接性能等特点,广泛应用于罐盖料、建筑装饰以及交通运输制造等领域[1-3]。

5083铝合金产品的制备通常需要经过高温塑性变形工序,材料的流变应力值决定了金属变形时所需施加的载荷和所需消耗的能量,是加工设备设计和形变温升计算时的基本参数之一。流变应力不仅受变形温度、变形程度、应变速率和合金化学成分的影响,也是变形体内部显微组织演变的综合反映,流变应力与宏观热力参数之间的函数关系是联系塑性加工过程中材料的动态响应与热力参数的媒介,因此研究合金高温变形时的流变应力具有重要的理论价值和实际意义。徐清波等[4]分析了5083铝合金的流变行为,建立了其高温流变应力模型,但并未考虑变形能的影响;吴文祥等[5]考虑了温升对流变应力的影响,建立了较高精度的5083铝合金流变应力本构方程,但其计算过程中的部分参数取自于其他文献;夏祥生等[6]研究了稀土镁合金,通过外推法对流变应力曲线进行了摩擦和温升修正,但外推法计算繁琐;肖罡等[7]在研究6013铝合金的热变形时,基于热传导修正了高应变速率下的流变应力,发现热压缩实验虽然处于真空状态,但并非绝热过程,在高速大应变速率下,变形过程中产生的热量可能来不及散失,使得温度瞬时升高,导致实际设定温度失真。目前,系统研究温升对5083铝合金影响的文献报道较少,因此有必要探究5083铝合金高温塑性变形过程中温度升高对其流变应力的影响。

本工作以5083铝合金为研究对象,探讨其热变形行为,并考虑热变形过程中热传导对材料流变应力的影响,同时对5083铝合金流变应力曲线进行修正,建立较高精度的本构方程。

1 实验材料与方法

实验材料为完全再结晶的5083铝合金热粗轧板材,其化学成分如表1所示。

材料经机加工制成φ10mm×15mm的圆柱体试样,在Gleeble-3800热模拟机上进行等温热压缩实验,压缩时试样两端添加石墨片并均匀涂上润滑剂(75%石墨+20%机油+5%硝酸三甲苯酯)以减小摩擦的影响。加热温度为5℃/s,保温2min,热压缩的温度为523~723K,应变速率为0.01~10s-1,最大真应变为0.7。

2 结果与分析

2.1 流变应力曲线

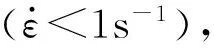

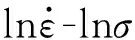

5083铝合金在不同变形条件下的流变应力曲线如图1所示。从图1可以看出,在一定的变形温度和应变速率条件下5083铝合金真应力随着真应变的增加而增大,在变形初始阶段,流动应力迅速增大至峰值,当应力达到峰值以后,真应力不再随真应变增加而增大,而是呈现出稳态流变特征,或者呈现下降趋势。这是因为材料在热塑性变形时同时存在加工硬化和动态软化两个相反过程,一方面变形时的位错增殖以及位错间的相互作用导致加工硬化,使材料的变形抗力增加,另一方面材料在高温时发生动态回复和动态再结晶而使材料软化[8,9],这两个相反的过程同时作用,当加工硬化强于软化时,变形抗力增加,表现在曲线上为迅速增大;当加工硬化等同于软化时,表现在曲线上为一条水平的线段;当加工硬化弱于软化时,应力-应变曲线不断下降。

从图1还可以看出,变形温度对流变应力影响显著,在同一应变速率下,随变形温度的升高,真应力水平明显下降,这是由于材料在变形过程中,随着变形温度的升高,材料的热激活作用增强,位错迁移速率增大,同时其临界剪应力降低,动态回复和动态再结晶作用增强,使得材料真应力水平下降;而应变速率对流变应力影响也较显著,在同一变形温度下,随应变速率增加,真应力水平升高,说明材料在该实验条件下具有正的应变速率敏感性,这主要是因为应变速率增大时,材料产生相同应变量的变形时间减少,单位时间内形成更多的位错,使得材料的加工硬化作用增强,从而使得材料的真应力水平升高[10]。当应变速率达到1s-1时,应力-应变曲线上均出现一个波浪峰,表明此时动态软化开始占主导作用,并随应变速率的升高这种波浪峰愈明显,说明随着应变速率的增加,动态软化加剧。这是因为材料在变形过程中会产生变形热,如果变形热不能及时散发出去,自身温度就会升高,产生温度效应。当应变速率越高时,材料变形时间越短,热量无法及时散出,材料的温度效应就越大,从而使得软化趋势加剧。

2.2 变形能对变形温度的影响

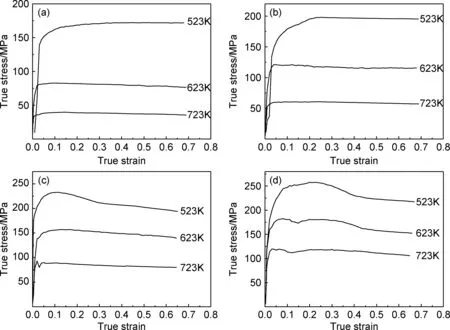

从图2还可以看出,试样在623K热压缩时,随着应变速率的增大,温度升高逐渐明显。当应变速率为10s-1时,温度基本随应变呈直线上升,应变为0.7时,温度达到671K,比预设温度升高了48K;当应变速率降低到1s-1时,随着应变速率的增大,试样温度先升高后下降,升高速率也降低;而当应变速率为0.1s-1以及更小时,温度的变化可通过环境散热和热模拟系统得到调节,基本保持等温状态。

图1 5083铝合金不同变形条件下的真应力-真应变曲线Fig.1 True stress-true strain curves of 5083 aluminum alloy under different deformation conditions

图2 预设温度为623K时不同应变速率条件下5083铝合金的瞬时温度Fig.2 Calculated instantaneous temperatures of 5083 aluminum alloy under different strain rates at a pre-set temperature of 623K

由变形能导致的温升,可以用式(1)计算[12]:

(1)

(2)

式中:ΔTActual为实际变形温升;ΔTAdiabatic为绝热条件下的温升。

η值在0~1之间,在低应变速率下,相当于等温过程,而在高应变速率下,相当于绝热过程。在低应变速率0.01,0.1s-1时可视为等温过程,η值取0;在高应变速率1,10s-1时可视为绝热过程,η值取1,变形能转化率取0.9。根据式(1)可计算出高应变速率1s-1和10s-1时的温升ΔT,用此值加上实验设定的温度即为热压缩时试样的实际温度。

2.3 温升对流变应力的影响

一般来说,温度的变化对流变应力会产生一定的作用。为了获得等温条件时的流变应力值就需要对实测流变应力值进行修正。温升对合金流变应力的影响可表示为[13]:

(3)

式中:Δσ为温度变化对应力的影响;Q为热变形激活能,它反映了材料热变形的难易程度,是材料在热变形过程中重要的热力学性能参数;n为应力指数;α为应力水平参数;R为气体常数;T为预设温度;ΔT为温升值。

2.3.1n,α和Q的求解

到目前为止,用于描述金属在高温变形时流变应力的数学关系式有很多种,通常采用Sellars和Tegart提出的双曲正弦形式进行描述[14]:

(4)

式中F(σ)是应力的函数,其中:

F(σ)=σn(ασ<0.8)

(5)

F(σ)=exp(βσ) (ασ>1.2)

(6)

(7)

对所有应力状态,式(4)可表示为:

(8)

式中:A,α,n和β均为常数,且α=β/n,A为结构因子;α为应力水平参数;n为应力指数;R为气体常数。

Sellars和Tegart提出了Z与σ之间的关系式为[15]:

(9)

(10)

(11)

对式(10)和式(11)两边分别取对数得:

(12)

(13)

对式(8)取对数并求导可得:

(14)

2.3.2 Δσ的求解

将求得的各项参数n,α和ΔT(温升值实际是个变量,但考虑到高应变速率下变形时间短,本工作可看作为常数)代入式(3)中,可分别计算出应变速率为1s-1和10s-1时,不同变形温度条件下产生的应力变化值。图3所示为5083铝合金在不同应变速率条件下流变应力修正前后的对比情况。

图3 5083铝合金在不同变形条件下真应力-真应变曲线修正前后的对比Fig.3 Comparison between corrected and uncorrected true stress-true strain curves of 5083 aluminum alloy under

从图3可以看出,温升对流变应力影响明显,应变速率越大,温升引起的应力变化也越大,但温升对流变应力峰值的影响不大,主要体现在对稳态流变应力软化趋势的修正,修正后,金属稳态流变应力软化趋势得到不同程度的减弱。由图3可知,在预设温度为523K,应变速率为10s-1,应变为0.7时,应力修正值比实测值高出22.5MPa;而在预设温度为723K,应变速率为1s-1,应变为0.7时,应力修正值比实测值仅高出5.1MPa。

2.4 流变应力本构方程的建立

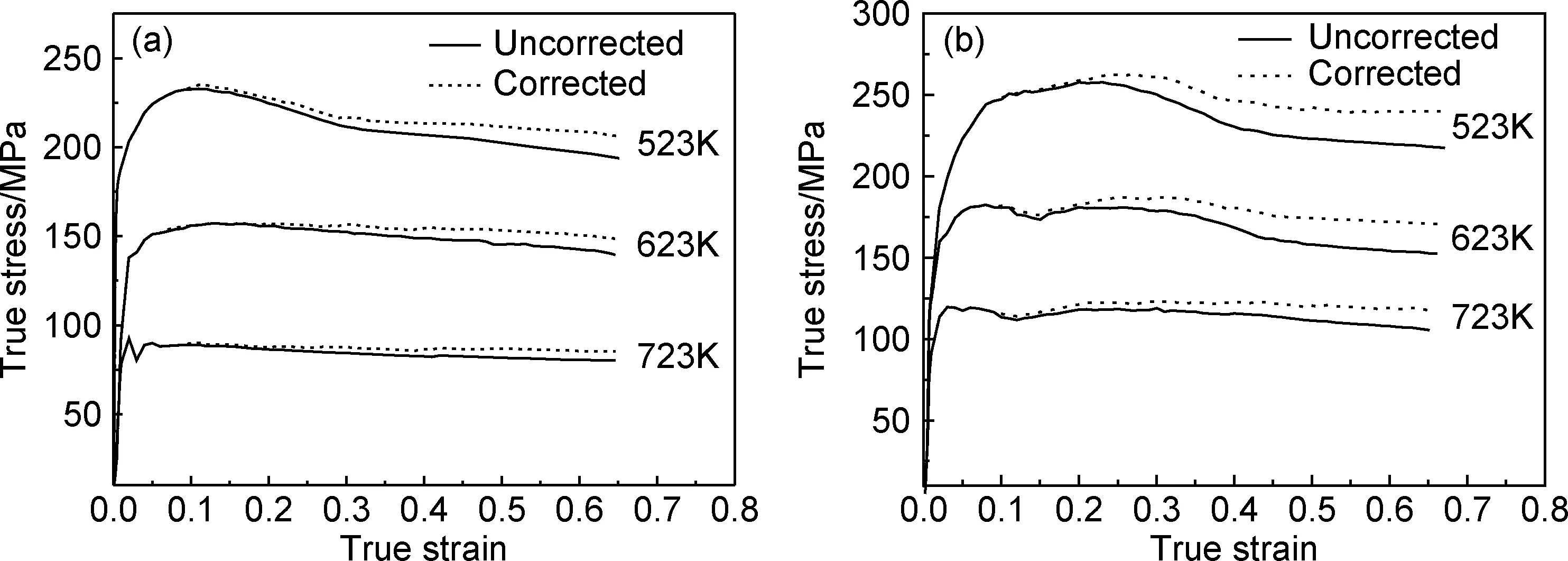

运用修正后的流变应力值,可以建立较高精度的5083铝合金高温变形流变应力本构方程。将不同变形条件下不同应变对应的修正后的应力值代入式(12)~(14),通过最小二乘法进行线性拟合,即可求得不同应变时α,β,n和Q的值,结果如表2所示。

对式(9)两边取对数可得:

lnZ=lnA+nln[sinh(ασ)]

(15)

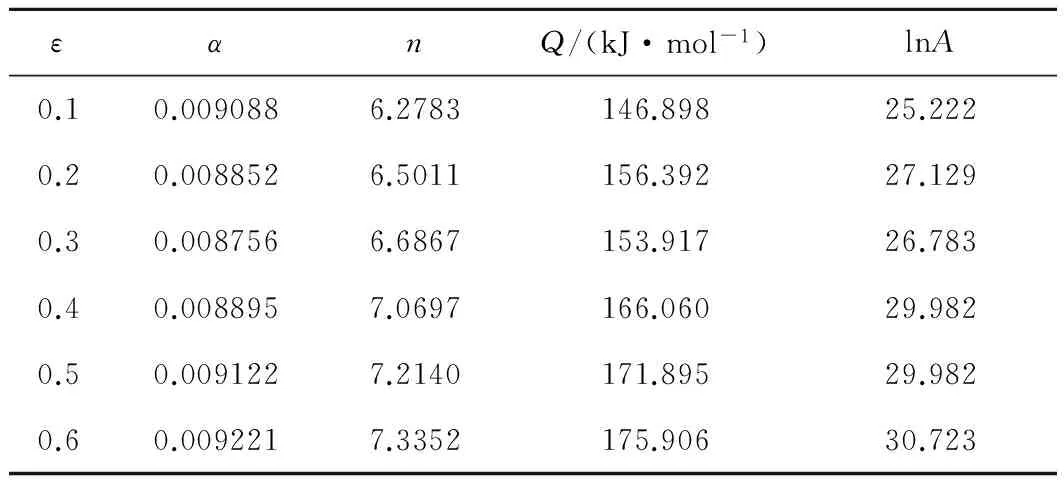

将不同变形温度下合金热变形的应变速率代入式(9)得到不同的lnZ值,再与对应的流变应力值一起代入式(15),绘制相应的lnZ-ln[sinh(ασ)]关系图,lnA为lnZ-ln[sinh(ασ)]直线的截距。当真应变分别为0.1

和0.6时lnZ-ln[sinh(ασ)]的关系如图4所示。由图4可知,5083铝合金流变应力双曲正弦项的自然对数和Z参数的自然对数间呈良好的线性关系。由此可见,可以用包含Arrhenius项的Z参数描述5083铝合金高温压缩变形时的流变应力行为。根据式(15)可求得不同应变时的lnA值,结果如表2所示。

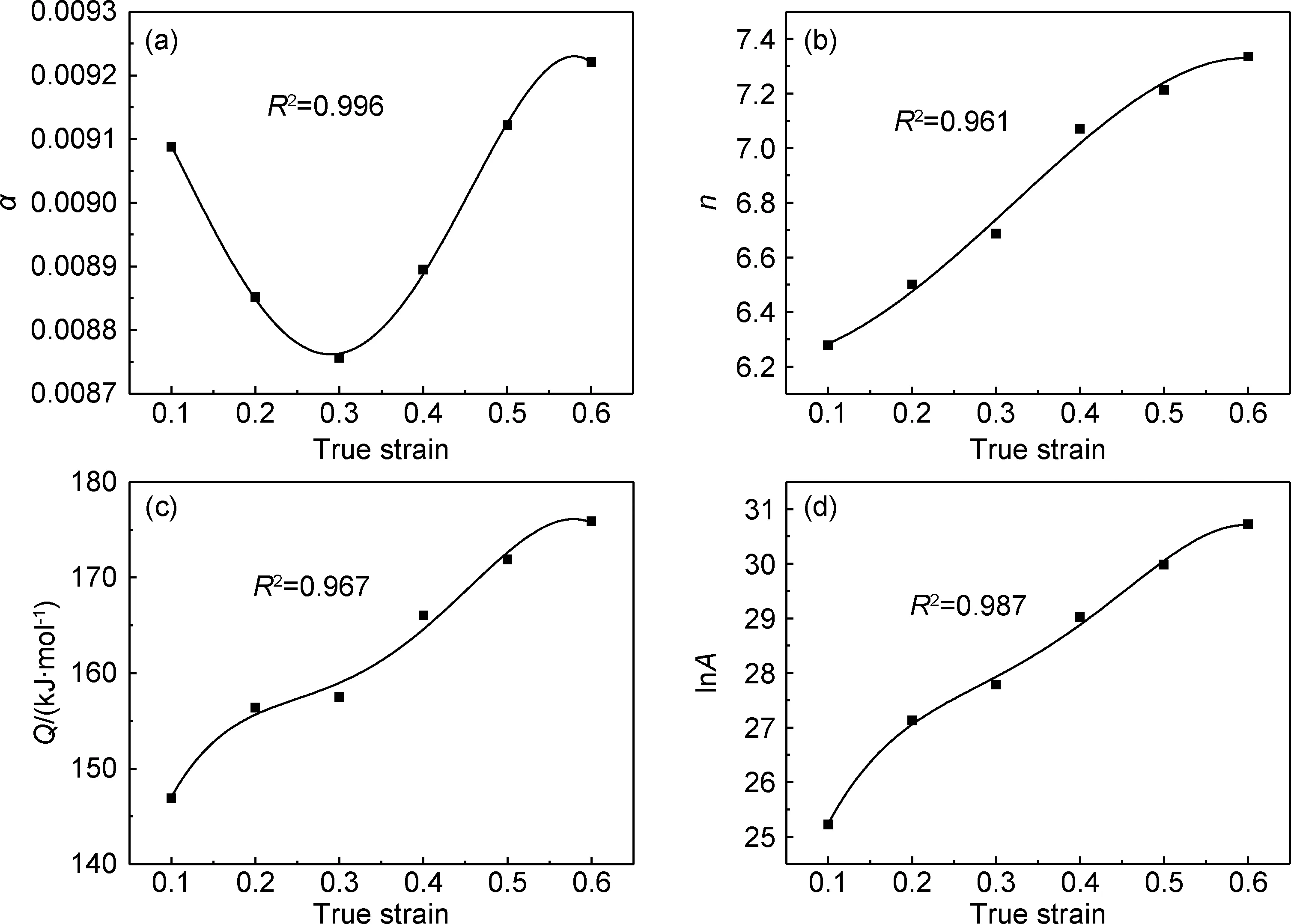

根据表2的数据,可分别求得α(ε),n(ε),Q(ε)和lnA(ε),结果如图5所示。在采用最小二乘法拟合时发现,用四次多项式拟合得到的函数相关性系数非常高,由此表明,可以用四次多项式函数描述材料参数,而且可以有效简化方程。根据图5中各参数曲线拟合结果,可得5083铝合金高温变形流变应力的双曲正弦本构方程为:

表2 5083铝合金的参数值Table 2 Different parameter values of 5083 aluminum alloy

图4 不同应变条件下Z参数与5083铝合金流变应力的关系 (a)ε=0.1;(b)ε=0.6Fig.4 Relationships between Zener-Hollomon parameter and flow stress of 5083 aluminum alloy at different strain conditions (a)ε=0.1;(b)ε=0.6

(16)

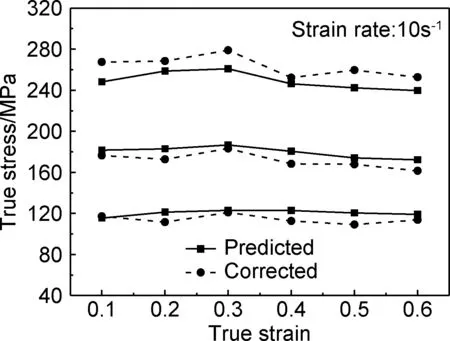

为了检验上述流变应力本构方程的准确性,将应变速率为10s-1,温度为300,400,500℃时5083铝合金各项材料参数代入式(16)计算出不同变形条件下的流变应力值。图6所示为5083铝合金在应变速率为10s-1时流变应力修正值与本构方程预测值的对比。可以看出,修正曲线与预测曲线吻合较好。

为了更清晰地得出修正流变应力与本构方程预测值之间的误差情况,可以引入误差分析表达式:

(17)

(18)

图5 5083铝合金参数α(a),n(b),Q(c),A(d)值与ε的关系Fig.5 Relationships between α(a),n(b),Q(c),A(d) and ε of 5083 aluminum alloy

图6 5083铝合金修正流变应力值与计算值的对比Fig.6 Comparison between corrected and calculated flow stress values of 5083 aluminum alloy

式中:σC为流变应力计算值;σE为流变应力修正值;Rer为相对误差;Rav为平均相对误差。

根据式(17),(18)的计算可以得出修正流变应力与本构方程的计算流变应力值的误差。可知,本构方程的预测值与修正值的相对误差较小,均不超过9%,且其平均相对误差仅为5.21%。

3 结论

(1)5083铝合金真应力开始随真应变增加急剧增大,直到出现峰值。在低应变速率下,应力保持不变,出现稳定的流变特征;然而在高应变速率下,应力逐渐下降,出现动态软化现象,且随应变速率的增加软化现象更显著。

(2)热变形过程中,温升对5083铝合金流变应力存在影响,高应变速率下表现得尤为明显,须对实测流变应力进行修正,修正后的流变应力对峰值应力影响不大,但稳态流变应力软化趋势得到一定程度的减弱。

(3)可以用包含Z参数的双曲正弦函数关系来描述5083铝合金高温变形时的流变应力行为,基于修正后的流变应力值,通过分析本构方程中各参数与应变的关系,建立了较高精度的5083铝合金高温变形时的流变应力本构方程,本构方程的计算值与修正后的流变应力值吻合较好,其平均相对误差仅为5.21%。

[1] 齐国栋, 杨鑫, 师雪飞, 等. 退火制度对冷轧和温轧的5083铝合金组织性能的影响[J]. 轻金属, 2010, (9): 70-72.

QI G D, YANG X, SHI X F, et al. The effect of deformation mode on the structure and property of annealed 5083 aluminum alloy[J]. Light Metals, 2010, (9): 70-72.

[2] LIN S P, NIE Z R, HUANG H, et al. Annealing behavior of a modified 5083 aluminum alloy [J]. Materials & Design, 2010, 31(3): 1607-1612.

[3] LEE Y B, DONG H S, PARK K T, et al. Effect of annealing temperature on microstructures and mechanical properties of a 5083 Al alloy deformed at cryogenic temperature[J]. Scripta Materialia, 2004, 51(4): 355-359.

[4] 徐清波, 陶友瑞, 米芳. 5083铝合金高温流变本构关系研究[J]. 矿冶工程, 2013, 33(5): 124-126.

XU Q B, TAO Y R, MI F. Constitutive equation of rheological properties for 5083 aluminum alloy at elevated temperature[J]. Mining and Metallurgy Engineering, 2013, 33(5): 124-126.

[5] 吴文祥, 孙德勤, 曹春艳, 等. 5083铝合金热压缩变形流变应力行为[J]. 中国有色金属学报, 2007, 17(10): 1667-1671.

WU W X, SUN D Q, CAO C Y, et al. Flow stress behavior of 5083 aluminum alloy under hot compression deformation[J]. The Chinese Journal of Nonferrous Metals,2007,17(10):1667-1671.

[6] 夏祥生, 张帷, 王长朋, 等. 稀土镁合金热压缩流变应力修正及热变形行为[J]. 精密成形工程, 2013, 5(4): 1-6.

XIA X S, ZHANG W, WANG C P, et al. Correction of hot compression flow stress and hot deformation behavior of rare earth magnesium alloy[J]. Journal of Netshape Forming Engineering, 2013, 5(4): 1-6.

[7] 肖罡, 李落星, 叶拓. 6013铝合金平面热压缩流变应力曲线修正与本构方程[J]. 中国有色金属学报, 2014, 24(5): 1268-1274.

XIAO G, LI L X, YE T. Modification of flow stress curves and constitutive equations during hot plane compression deformation of 6013 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1268-1274.

[8] 魏伟. 2198铝锂合金变形行为本构关系研究[D]. 沈阳: 沈阳航空航天大学, 2012.

WEI W. Research on constitutive relationship and deformation behavior of 2198 aluminum alloy[D]. Shenyang: Shenyang Aerospace University, 2012.

[9] SHEN J, XIE S S. Dynamic recovery and dynamic recrystallization of 7005 aluminum alloy during hot compression[J]. Acta Metallurgica Sinica, 2000, 13(1): 379-386.

[10] 刘文义. 7085铝合金热加工力学行为及微观组织演变规律研究[D]. 重庆: 重庆大学, 2014.

LIU W Y. Research on mechanical property and microstructure evolution in hot working of 7085 aluminum alloy[D].Chongqing: Chongqing University, 2014.

[11] LI L, ZHOU J, DUSZCZYK J. Determination of a constitutive relationship for AZ31B magnesium alloy and validation through comparison between simulated and real extrusion[J]. Journal of Materials Processing Technology, 2006, 172(3): 372-380.

[12] GOELZ R L, SEMIATIN S L. The adiabatic correction factor for deformation beating during the uniaxial compression test[J]. Journal of Materials Engineering and Performance, 2001, 10(6): 710-717.

[13] DEVADAS C, BARAGAR D, RUDDLE G, et al. The thermal and metallurgical state of steel strip during hot rolling. Part II: factors influencing rolling loads[J]. Metallurgical and Materials Transactions A, 1991, 22(2): 321-333.

[14] 谭丽琴, 王高潮, 甘雯晴, 等. 基于应变速率循环法的TA15钛合金超塑性本构方程 [J]. 航空材料学报, 2014, 34(6): 21-27.

TAN L Q, WANG G C, GAN W Q,et al. Superplastic constitutive relationship of TA15 titanium alloy based on strain rate circulation method[J]. Journal of Aeronautical Materials,2014,34(6): 21-27.

[15] 李成侣, 潘清林, 刘晓艳, 等. 2124铝合金的热压缩变形和加工图[J]. 材料工程, 2010, (4): 10-14.

LI C L, PAN Q L, LIU X Y, et al. Hot compression deformation and processing maps of 2124 aluminum alloy[J]. Journal of Materials Engineering, 2010, (4): 10-14.

(本文责编:寇凤梅)

Modification of Flow Stress Curves and Constitutive Equations During Hot Compression Deformation of 5083 Aluminum Alloy

The flow stress behavior of 5083 aluminum alloy was investigated under hot compression deformation at 523-723K,strain rates of 0.01-10s-1and true strains of 0-0.7 with Gleeble-3800 thermal simulator. Based on the heat transfer effect on alloy deformation heat effect, the flow stress curves were corrected. The results show that influence of heat conduction can not be neglected and becomes more obvious with the increase of true strain. The corrected flow stress has little influence on the peak stress, but the steady flow stress softening trends to be diminished to some degree. The flow stress can be predicted by the Zener-Hollomon parameters in the constitutive equation. The corrected measured value exhibits a good agreement with the flow stress predicted by the constitutive equation, and the average relative error is only 5.21%.

5083 aluminum alloy;hot compression;flow stress;temperature rise;constitutive equation

10.11868/j.issn.1001-4381.2015.001382

TG146.2+1

A

1001-4381(2017)08-0076-07

广西科学研究与技术开发计划课题 (桂科重1598001-2)

2015-11-11;

2017-04-10

邓运来(1969-),男,教授,博士生导师,从事有色金属材料加工工程,联系地址:湖南省长沙市岳麓区中南大学本部特冶楼(410083),E-mail:luckdeng@csu.edu.cn