不同工具电极材料对短电弧铣削加工GH4169的影响研究

李雪芝,周建平,王恪典,许 燕

(1.新疆大学机械工程学院,新疆乌鲁木齐830047;2.西安交通大学机械工程学院,陕西西安710049)

不同工具电极材料对短电弧铣削加工GH4169的影响研究

李雪芝1,周建平1,王恪典2,许 燕1

(1.新疆大学机械工程学院,新疆乌鲁木齐830047;2.西安交通大学机械工程学院,陕西西安710049)

在短电弧铣削过程中,电极材料直接影响工件表面质量、电极损耗及尺寸精度等。选取石墨、紫铜、碳钢、铝4种工具电极材料,在同一电参数下,通过实验分析4种电极材料对镍基高温合金GH4169工件的影响规律,包括表面宏观质量、极间电压-电流波形、电极放电性能、表面形貌、化学成分、显微硬度等,结果发现石墨电极材料更适合短电弧铣削加工。

短电弧铣削加工技术;GH4169;电极损耗;微观组织

镍基高温合金GH4169是典型的难加工材料,它内含大量高熔点的合金元素及其碳化物、氮化物(如WC、Nb等),在一定的温度范围内能保持相当高的强度和硬度,且导热率较低,所以GH4169的切削加工性较差,主要表现在切削力大、切削温度高、刀具磨损剧烈及排屑困难等方面[1-2]。短电弧铣削加工技术为这种超硬难加工材料提供了一种新的加工手段,其特点是采用非接触式的极间短电弧放电方式,加工效率高、噪声小、无污染,是一种专门用于硬面材料高效加工的新型实用技术,广泛应用于冶金、机械、航空、航天、石油、化工、水利发电等行业[3-4]。

短电弧铣削加工采用工件作阳极(正极)、工具电极作阴极(负极)的放电加工方式。一般认为,二极都存在电极损耗,且损耗速度随着脉宽的增加而增大,但在小脉宽加工条件下,损耗也较大。这是因为在大脉宽加工条件下,正离子与电子相比具有较大的质量,正离子经充分加速后带有很大的动能,进而轰向负极,使负极得到的能量远大于正极,导致负极损耗大于正极;而在小脉宽加工条件下,由于电子质量小,在加速时间极短的条件下也能获得较大的能量,而正离子在未经充分加速的情况下就结束了一次加工,所以正极损耗大于负极。一般经验认为,粗加工宜选择大脉宽,而精加工宜选择小脉宽。在短电弧铣削加工过程中,工具电极损耗量与工件被去除量的比值约为5%。初步研究证明,工具电极损耗与电极材料、几何形状、初始放电间隙、电流强度等工艺条件有一定的关系。因此,合理选择工具电极材料,可提高工件的加工表面质量,减少电极损耗,这也一直是短电弧加工技术研究的重要内容之一。

1 实验准备

1.1 实验装置及原理

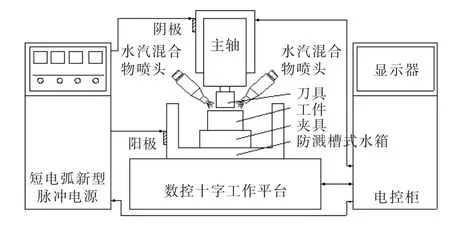

本实验分别在数控加工中心、金相实验室和材料机械性能测试室进行,所用仪器设备主要包括:数控短电弧铣床、新型脉冲电源、线切割机床、金相镶嵌机、金相试样磨抛机;MJ21正置显微镜、HXD-100TB显微硬度计;SUPRATM55VP扫描电镜、PicoScope5204示波器等。实验装置示意图见图1。

图1 短电弧铣削加工示意图

短电弧铣削加工是指在一定比例的气液混合工作介质作用下,利用工件、工具电极间产生的受激发短电弧放电群组来蚀除难加工导电材料的一种电切削加工方法。其材料去除机理类似于传统电火花加工,主要基于热侵蚀作用。如图2所示,当工具与工件之间的距离最短时,电介质被击穿并形成等离子体通道,产生的热量由通道转移至刀具和工件表面,并在工件表面形成近似圆形的平面热源,加工材料受局部高温被熔化甚至气化,产生的电弧使高温材料从工件表面喷射出去,去离子效应诱导下一个电弧的出现,经过一连串的电弧,大量材料被蚀除,从而获得所需的形状和尺寸。

图2 材料蚀除机理模型

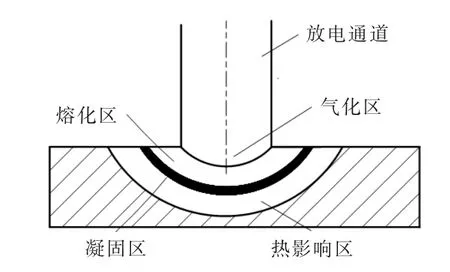

产生电弧时,放电通道和工件基体材料之间将形成三个区域:气化区、熔化区和热影响区(图3)。三个区域的材料每单位体积内的热吸收能力连续降低,且不论工具、工件之间介质的消电离作用,随着熔化区体积的减少,气化区和热影响区的体积增大,从而提高短电弧铣削加工的效率。

图3 单脉冲放电痕局部放大图

1.2 实验参数设置

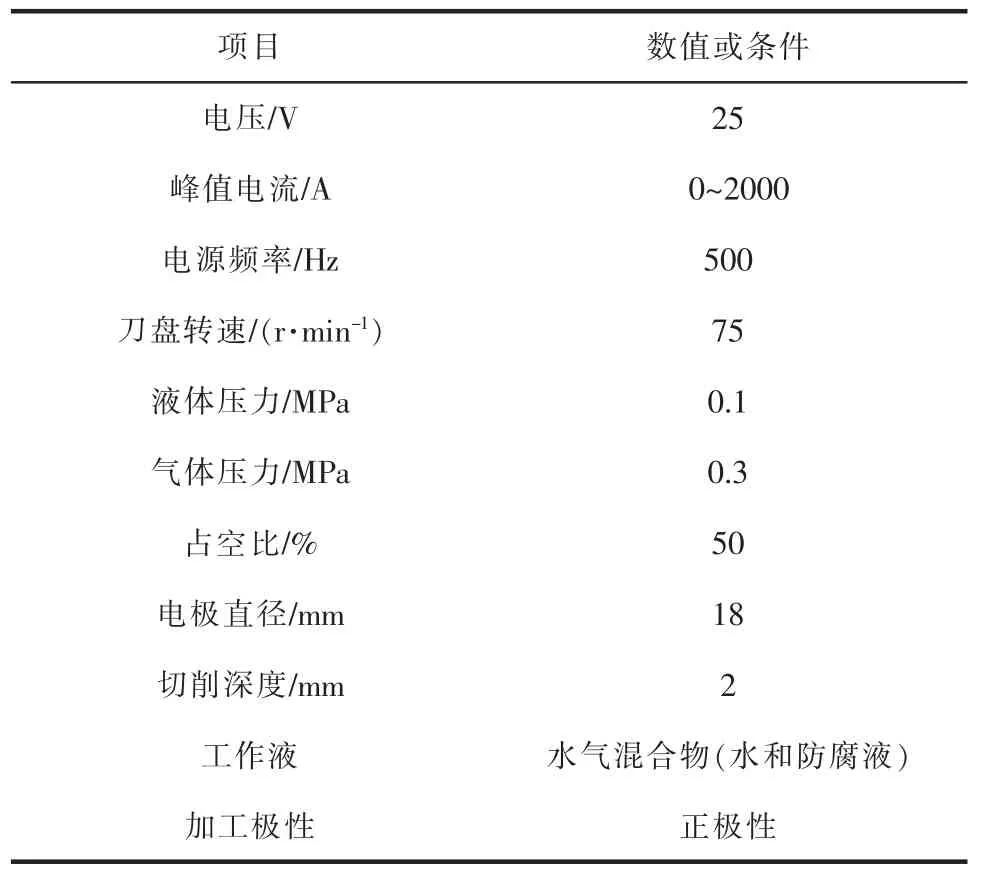

短电弧铣削加工是一个复杂的系统,影响工件表面质量的因素众多。本实验选取的主要工艺因素见表1,工件、工具材料的热物理性能见表2。

表1 实验参数表

表2 电极材料的物理特性

2 实验结果和分析

2.1 加工表面宏观分析

在短电弧铣削加工过程中,通过改变电极材料,宏观观察工件、工具表面质量的影响程度,并分析其原因。由表3可知,电极相对损耗排序为:石墨<紫铜<碳钢<铝,工件表面质量排序为:铝<碳钢<石墨<紫铜。这是因为:对于铝电极来说,加工后的工件形状近似一个三角形,由于铝电极具有较低的熔点,因此其相对损耗最大。碳钢电极的熔点与沸点高于紫铜电极,若作为工具电极材料,加工性能较好,但铣削过程中的稳定性差,不能达到电极低损耗的效果。而石墨的电阻率约为紫铜的三倍,说明在相同的放电条件下,石墨可产生更多的热量;且石墨的导热系数约为紫铜的1/3,说明石墨的热传导能力不如紫铜好。因此,传输放电通道和大气中产生的热量之前,石墨需要更多的时间来耗散自身产生的热量。此外,紫铜的熔点低于石墨,所以石墨需要更多的热量达到它的熔点,这就意味着在同一热源下,石墨电极表面需吸收更多的热量。

表3 电极材料对表面质量的影响

2.2 极间电压-电流波形分析

短电弧铣削加工所需的能量由CHATN数字调频脉冲电源提供,而单脉冲下的放电总能量可通过Pico Scope5204示波器测量工具、工件的极间电压-电流波形获得。在整个短电弧加工中,电流随着加工条件的变化而变化。单脉冲放电总能量W可表示为:

式中:U为放电电压;Ip为放电电流;τon为脉冲时间。

图4是采用不同材料的电极加工GH4169时的波形变化情况。其中,通道u代表采集的电压波形,通道i代表采集的电流波形。将石墨、紫铜、碳钢、铝作为工具电极时,其峰值电流分别在586.8、503.6、398.6、528.2 A附近波动。这是因为:这4种电极的电压-电流波形与其自身的热物理性能密切相关。由表2可知,铝的熔、沸点较低,当电流急速升高时,铝电极已被熔化,放电电流不再持续增大;而石墨电极的熔、沸点较高,故可承受大电流。

图4 不同材料的电极加工GH4169时的放电波形

2.3 电极损耗分析

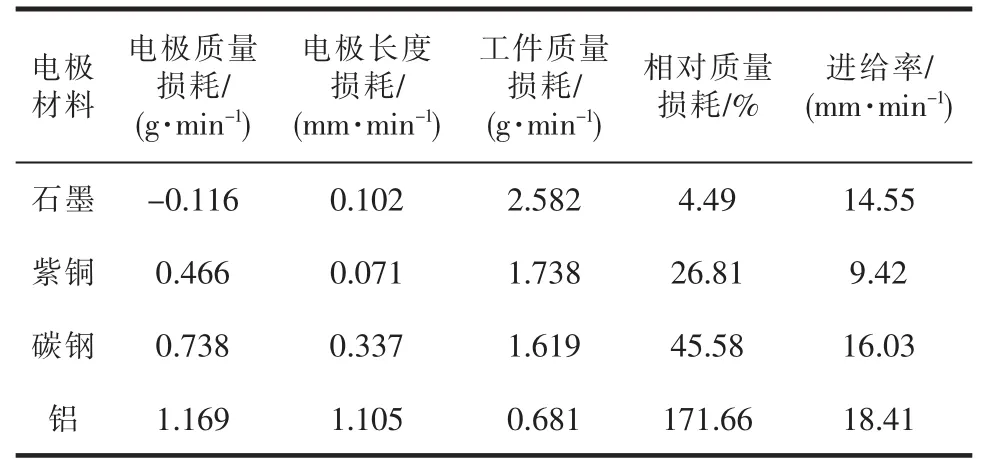

由于石墨电极同时兼有金属与非金属的特性,且具有良好的热、电导率和较高的高温强度,因而在加工过程中电极损耗较低。由表4可见,石墨电极的损耗为负数,这是由于石墨电极发生损耗后,会有很大一部分的工件材料粘附在电极表面而形成一层附层,自动、间接地补偿了电极在加工过程中的损耗,同时增加了电极质量。

表4 4种电极损耗分析

若采用铝电极,由于铝材料的熔点较低,电极损耗量将大于工件的蚀除量,导致工件还未加工完成,工具电极损耗已十分严重甚至无法继续加工。碳钢电极虽能完成整个加工过程,但电极相对损耗较严重,且加工后的工件表面会出现黄色物质,这是由于铁元素沉积在工件表面发生氧化而形成的氧化铁黄(Fe2O3·H2O)。此外,选择铝、碳钢电极时需较大的进给率,且电极的质量、长度损耗都较大,故二者均不宜选作SEAM加工中的工具电极。

2.4 表面形貌分析

采用SUPRATM55VP扫描电镜拍摄GH4169工件经石墨、紫铜电极加工后的表面形貌。由图5可看出,二者均存在熔滴、凹坑、裂缝、再铸层[5]等微观组织成分。这些组织成分存在很大程度上的不均匀性,其成因可解释为:①工件表面材料气化后,受到周围工作介质的冷却作用而形成球形熔滴;②未被抛出的蚀除材料重新凝固在工件表面而形成不规则熔滴;③ 单一脉冲放电时,电弧将放电点处的材料蚀除后形成凹坑;④工件表面材料在熔融过程中产生气体析出而形成微小气孔;⑤热影响区组织与基体组织之间的温度有大幅变化,直接导致交界处应力变化不均匀而形成微裂纹。此外,工件表面还出现了尾状放电痕迹,研究表明,等离子体无论在磁场的洛伦兹力作用下还是在高速流动的气、液混合体动力作用下,电弧都会向受力方向偏移而形成尾状放电痕迹[6-7]。

从图6可看出,无论是石墨电极还是紫铜电极,加工出的工件横截面都存在裂纹与金属再铸层。同时还可看出,石墨作为电极材料更合适些。

2.5 化学成分分析

图5 经石墨、紫铜电极加工后的工件表面形貌

图6 横截面微观形貌

短电弧铣削加工是一个复杂的、非平衡的物理冶金过程,该过程的大部分复杂的物理、化学反应都在很短的时间内集中于短电弧熔池这一局部高温区域内。通过EDS分析工件表层元素的变化情况,由图7可知,当采用石墨电极时,C元素在工件表层含量较高,越靠近工件芯部含量越低,在材料基体处含量最低;当采用紫铜电极时,C、O、Cu元素含量变化均较大,且由工件表层到工件芯部含量逐渐降低。

2.6 显微硬度分析

图7 工件表层的化学成分

综上分析,选取石墨作为工具电极更合适些。采用HXD-1000TB视频数显维氏硬度仪测量工件的显微硬度,工作流程如下:在工件表面加载100 g的力,持续时间15 s,距离加工表面每隔60 μm依次向工件芯部测量硬度值。由图8可看出,随着与工件表面的距离增大,硬度值逐渐降低;在距离工件表面约195 μm处,硬度值最低。这是因为:加工处的工件出现回火层,导致该处的硬度值低于他处。此外,在短电弧铣削加工中,工件材料受局部高温而被蚀除,但存在一部分合金中的MC或M(C,N)相在高温下熔解成细小颗粒状,分布于晶界上,进一步阻止了晶粒的长大,使晶粒细密地分布于加工表面,提高了工件表面的显微硬度值。

图8 工件表面显微硬度

3 结束语

本文分别选取铝、碳钢、紫铜及石墨作为工具电极的材料,在同一电参数下,分析了短电弧铣削加工镍基高温合金GH4169工件的影响规律,主要体现在宏观加工表面、极间电压-电流波形、电极放电性能、表面形貌、化学成分及显微硬度等方面,通过实验得出石墨更适合作为短电弧铣削加工的工具电极材料。

[1] 郭新贵,汪德才,李从心.高速切削技术及其在模具工业中的应用[J].现代制造工程,2002(9):31-33.

[2] 付秀丽.高速切削航空铝合金变性理论及加工表面形成特征研究[D].济南:山东大学,2007.

[3] 卢江,梁楚华,周碧胜.基于短电弧切削加工技术高效性特点的研究[J].电加工与模具,2011(2):57-60.

[4] 梁楚华,周建平,朱志坚,等.短电弧加工技术及其应用[J].现代制造工程,2007(12):92-93.

[5] 周建平,周碧胜,梁楚华.短电弧加工工件表面质量的分析与研究 [C]//第14届全国特种加工学术会议论文集.苏州,2011:321-324.

[6] 闫换新,冉宇瑶,赵万生,等.电火花加工间隙流场的研究及仿真[J].中国机械工程,2001,12(8):858-860.

[7] 徐明刚.超声振动-气体介质电火花复合加工技术及机理研究[D].济南:山东大学,2007.

Study on the Effect of Different Tool Electrode Materials on Short Arc Milling GH4169

LI Xuezhi1,ZHOU Jianping1,WANG Kedian2,XU Yan1

(1.School of Mechanical Engineering,Xinjiang University,Urumqi 830047,China;2.School of Mechanical Engineering,Xi′an Jiaotong University,Xi′an 710049,China)

During short arc milling,the electrode material directly affects the workpiece surface quality,electrode wear and dimensional accuracy.The electrode materials of graphite,copper,carbon steel and aluminum were selected,and the influence of four kinds of electrode materials on the nickelbased super-alloy GH4169 was analyzed under the same electrical parameters,including surface macroscopic quality,inter-pole voltage-current waveform,electrode discharge performance,surface morphology,chemical composition,micro-hardness,etc.The results found that graphite electrode materials is more suitable for short arc milling.

short arc milling technology;GH4169;electrode loss;micro structure

TG661

A

1009-279X(2017)03-0031-05

2017-03-09

国家自然科学基金资助项目 (51365053);2016自治区研究生创新研究项目(XJGRI2016004)

李雪芝,女,1989年生,博士研究生。