电火花成形加工工具电极损耗预测

杨玉玄,康小明,梁 为,赵万生

(上海交通大学机械与动力工程学院,上海200240)

电火花成形加工工具电极损耗预测

杨玉玄,康小明,梁 为,赵万生

(上海交通大学机械与动力工程学院,上海200240)

电火花成形加工过程中,极间放电在蚀除工件材料的同时,也会对工具电极带来一定程度的损耗,进而影响工件的尺寸及形状精度,降低加工效率。目前普遍采用更换电极重复加工的方式来获得最终形面,需要消耗大量的工具电极和工时。针对电火花加工的工具电极损耗展开了研究,通过系统地分析所得电极形面特征及进给方向与损耗量之间的关系,建立了实用的电极损耗预测模型。通过实验证明了该模型能准确预测工具电极形面损耗,为电火花加工的电极损耗预测提供了有效方法。

电火花加工;电极损耗预测;电极形面特征;进给路径

电火花加工依靠工具电极与工件之间的火花放电作用去除材料,已被广泛应用于航空航天、医疗器械、精密模具等领域[1-2]。通过将该材料去除原理应用于成形加工,再配合多轴联动的伺服控制,电火花成形加工目前已能将半封闭复杂型腔结构的加工难度转移到工具电极形面设计上,从而保证零件具有良好的形面加工精度[3]。

具体来讲,电火花成形加工在采用“拷贝”方式的加工过程中,工具电极形面由待加工形面偏置放电间隙的距离而来,工具电极只需无干涉地运动到与待加工形面平行的位置即可完成加工。其间,当极间电场强度超过介质介电强度时,会产生击穿极间介质的放电通道,形成高温热源,将附近的电极材料熔化和气化,使其抛离电极,形成电极损耗[4]。电极损耗的产生将造成电极形面失真,影响工件的尺寸及形状精度。尤其是在采用电火花加工方法制造闭式整体叶盘等复杂零件时,不仅使用的电极具有复杂形面,而且电极的进给也是沿着复杂的空间曲线。这种情况下,工具电极的损耗规律将变得十分复杂。

目前,为了获得满足要求的加工精度和放电稳定性,实际加工中往往采用更换全新电极重复加工的方式来获得零件最终形面。但是,频繁更换电极,不仅会增加电极制造费用,还会增加更换电极的辅助工时;相反,如果不能及时更换电极,过度损耗的电极会因放电区面积变小而大幅降低加工效率。由于无法判断电极损耗程度与零件形面加工精度的关系,且缺乏准确和有效的电极损耗预测方法,使更换电极的时机难以确定。

在实际加工中,电极损耗本身是由极间的间歇性火花放电所产生,而放电状态又会受到放电参数、冲液情况、电极形面特征等因素的综合影响。由于这些因素的可控性难以保证,使电极损耗预测变得十分困难。在工艺设计层面,对于特定的工件,电极材料选择和粗、精加工设置,目前已有较成熟的工艺参数库供参考,确定之后一般不再改变。因此,对于电极损耗的预测可在电极材料和工艺参数固定后进行考虑。一些学者通过理论分析和建立工具电极损耗模型[4-7],有效地解释了电极形面特征变化对电火花加工过程中电极损耗产生的影响,但对损耗量的预测并不十分准确,且忽略了电极进给路径对电极损耗的影响,实用性不高。本文针对闭式整体叶盘多轴联动电火花加工中,复杂形面电极沿曲线路径进给过程中的电极损耗预测开展了基础研究。为了减少进给方向与电极形面特征的耦合对电极损耗分析所产生的复杂性因素,引入了工具电极损耗系数,并通过设计工艺实验,分析得到电极形面任意点处的损耗系数受该点曲率半径及进给方向与切平面法向间夹角影响的关系,从而建立在特定加工条件下的工具电极损耗预测模型。

1 电极损耗系数及形面特征因子

在传统的电火花加工理论中,通常采用相对体积损耗模型来表征电极损耗程度,即:

式中:μ为电极相对体积损耗率;ve为单位时间内的电极损耗体积;vw为单位时间内的工件蚀除体积。

对于具有复杂形面几何特征及曲线加工进给路径的工具电极来说,上述模型无法准确反映出形面特征及进给路径对电极损耗产生的影响,所以本文将采用新的损耗模型。

尽管随着加工进给深度的增加,冲液环境的改变会在一定程度上影响电极损耗,但为了简化起见,可认为任意点处的绝对损耗只与进给量绝对值成正比,定义损耗系数η为点G处的绝对损耗与进给量法向分量h→1绝对值的比值,即满足关系:

图1 电极损耗模型

在实际加工过程中,对于电极形面上任意一点G,其在加工中的进给路径通常为一条空间曲线,这里根据其曲率变化特性将路径划分为一系列直线运动段,具体划分原则应满足:利用曲线不同点处的切线进行逼近,在曲率变化较大的区域,直线段划分应更密集(图2)。

图2 进给路径划分方法

理论研究和实际加工经验表明,在保证电极与工件材料组合、放电参数及进给路径不变的情况下,工具电极放电面曲率半径较小的突出部位,其损耗程度较高;而曲率半径较大的平缓部位,其损耗程度较低。因此,可断定工具电极形面上任意点G处的曲率半径ρ将对损耗系数η产生较大影响。从式(2)可看出,电极形面上点G处的进给方向h→与该点切平面法向v→间的夹角θ也会对电极损耗程度产生一定的影响:θ越小,说明电极在该处的进给量h→越大,故损耗也越大。

综上所述,本文选择电极形面上任意点处的曲率半径及进给方向与切平面法向间的夹角作为考查的显著因素,并通过设计实验来分析两者对损耗系数的影响。

2 实验分析

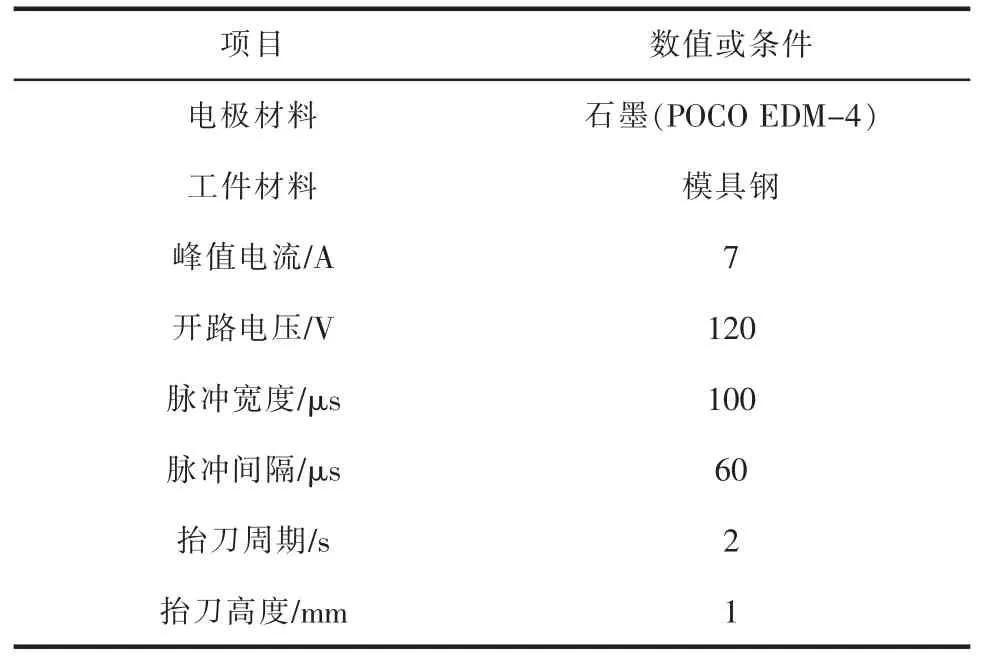

考虑到曲率半径、夹角等因素之间可能存在一定的耦合关系,实验将首先对因子ρ和θ与损耗系数η之间的关系分别进行讨论。实验前,结合实际加工中的常用需求,制定统一的电极、工件材料组合及放电规准(表1)。

表1 材料组合及加工参数

2.1 定曲率半径实验分析

由于ρ比θ更易控制使其保持不变,所以第一部分实验在控制ρ的情况下,着重分析θ与η的关系。实验采用半径为r的圆柱面电极做单自由度直线运动完成加工,曲面末端进入工件区域的长度为l,加工形式见图3。

图3 圆形电极损耗工艺实验

为了更全面地表征θ与η的关系,并为后续分析曲率半径对损耗系数产生的影响提供便利,实验采用不同半径的圆形电极完成实验,分别为5、10、15 mm,统一取为15 mm。

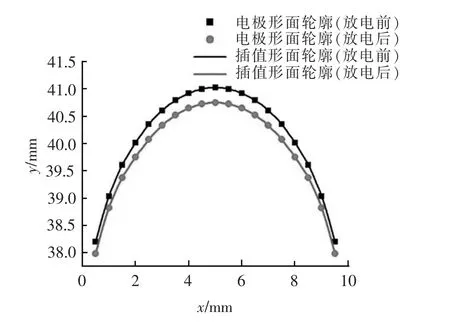

对于完成电火花加工的工具电极,用三坐标测量仪对产生损耗的电极轮廓进行接触式测量,并完成数据采集。为了避免电极制造误差带来的影响,需同时测量放电前的电极形面原始轮廓,以代替理论轮廓形状,从而得到更准确的结果。根据测量所得的轮廓散点坐标进行三次样条插值处理,得到圆形电极形面的原始轮廓和损耗后轮廓(图4)。

图4 半径5 mm圆形电极形面放电前、后的轮廓

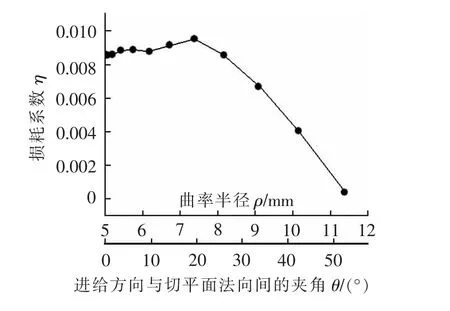

根据损耗系数的定义,在Matlab软件中分析得到三种曲率半径条件下η随θ的变化情况 (图5)。通过分析ρ、θ对η的影响,可得到初步的电极损耗预测经验结果,即在θ一定的情况下,随着ρ的增大,η将减小;而在ρ一定的情况下,随着θ的增大,η呈整体逐渐减小的趋势,尤其当θ>20°后下降趋势明显。值得注意的是,由于三坐标测量仪存在一定的测量误差,这里的损耗预测结果认为θ<60°为有效。

图5 不同尺寸圆形电极的η随θ的变化情况

2.2 变曲率半径实验分析

考虑到在实际加工中,工具电极形面上的ρ和θ往往耦合变化,故上述分别讨论两因子对损耗系数的影响并不具有代表性。因此,第二部分实验设计在ρ和θ耦合变化的情况下,分析二者与损耗系数η的关系,进一步提高损耗预测模型的准确性。为了保证ρ单调连续变化,实验采用长轴为a、短轴为b的椭圆柱面电极做单自由度直线运动完成加工,曲面末端进入工件区域的长度为l,加工形式见图6。

图6 椭圆电极损耗工艺实验

本实验设计椭圆电极长轴a=12.599 mm,短轴b=7.937 mm,曲率半径ρ变化范围为5~20 mm。为了考查椭圆电极沿长轴和短轴方向进给是否会对实验结果造成影响,将实验分为二组,令电极分别沿长轴和短轴方向完成进给,进给深度l为15 mm(图7)。

图7 椭圆电极长轴与短轴进给方式

实验完成后,对放电前后的电极形面轮廓进行数据采集,经插值处理得到椭圆电极形面的原始轮廓和损耗后轮廓。同样,根据损耗系数的定义,分析得到η随ρ和θ耦合的变化情况。由图8、图9分析可知,当θ较小(θ<20°)时,η基本保持不变,ρ对η的影响较小;当θ较大时,ρ和θ是共同影响η的重要因素,且随着ρ和θ的增大,η明显减小。

图8 长轴进给椭圆电极η随ρ和θ耦合的变化情况

3 损耗预测模型

考虑到上述二组实验中的ρ和θ存在重合区,故可将这些特征点(ρ取值为5、10、15 mm)取出,对上述实验结果进行对比,从而检验其准确性。由表2不难发现,在特征点附近二次实验得到的损耗系数基本相同,且在相对较大的标定进给量(10 mm)条件下,二次实验计算出的损耗量差值小于5 μm,这对于电火花成形加工而言,已能满足精度要求。

表2 特征点电极形面特征及损耗系数分析

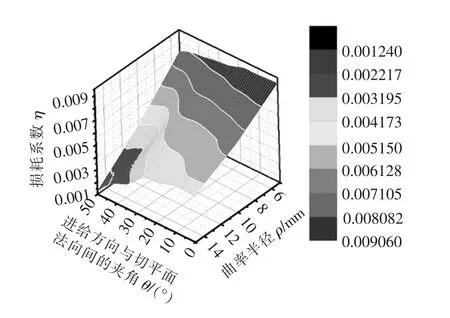

通过上述分析表明,采用电极形面上任意点处的曲率半径ρ及进给方向与切平面法向间的夹角θ来对电极损耗系数η进行预测的方法,能获得较高的准确性。根据二因子与损耗系数间的关系,可拟合出ρ、θ与η的变化曲面,从而建立损耗预测模型(图10)。

图10 电极损耗预测模型

需要说明的是,该损耗预测模型适用于特定条件下(石墨加工模型钢)端面曲率半径为5~15 mm、且进给方向与切平面法向间的夹角为0~60°的工具电极。考虑到上述实验方法的有效性,后续在具有更高测量精度的仪器支持下,可扩大ρ和θ的取值范围,使损耗预测模型更完善。

4 模型验证

为了验证损耗预测模型的准确性及有效性,以图11所示的椭圆电极和不规则弧形进给路径为对象,在既定的放电规准条件下,完成电火花加工验证实验。

首先,采集椭圆电极放电面上不同点的进给轨迹,针对任一进给轨迹的曲率变化特性,用若干直线段进行替代,根据先前得到的损耗预测模型,可对电极形面损耗进行分段预测,最终预测结果呈现为完成整个加工后的电极端面形貌。需要注意的是,由于损耗预测模型目前仅对θ<60°有效,所以验证过程应在电极相应的有效形面内进行。其次,对于实际完成放电加工的椭圆电极,利用三坐标测量仪采集放电后的电极形面轮廓数据,舍弃没有落在有效区域内的坐标。

图11 验证实验

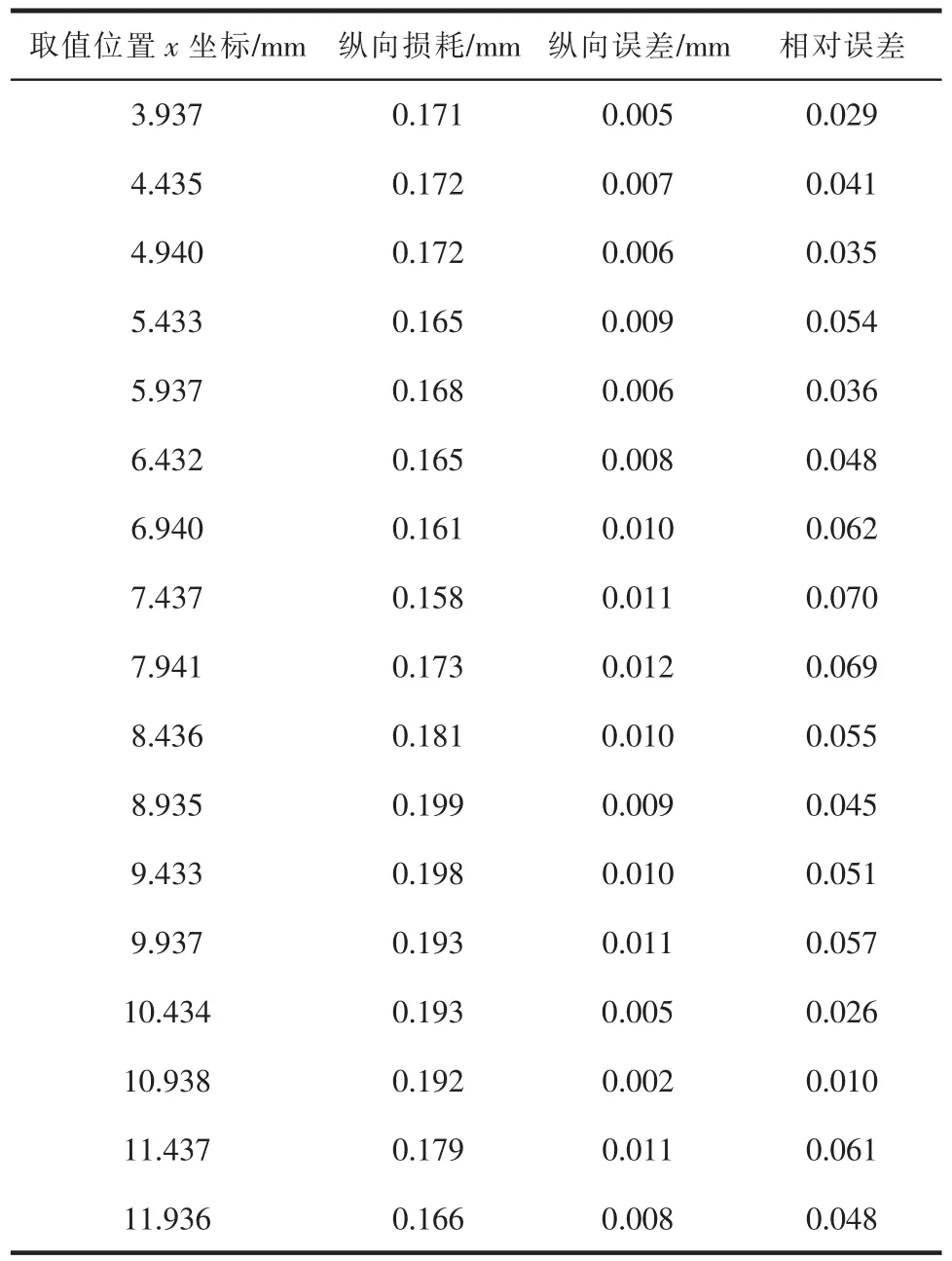

将椭圆电极放电后的端面形貌预测结果与实际结果进行对比,由图12可看到,实际测得放电后的电极形面轮廓散点基本落在损耗预测曲线上。为了进一步检验损耗预测模型的准确性,定义纵向损耗 (y方向上电极原始形面到实测轮廓位置的塌陷)、纵向误差(y方向上电极预测形面与实测轮廓位置间的差值)和相对误差(纵向误差占纵向损耗的比率),统计结果见表3。不难发现,在纵向损耗不超过0.2 mm的范围内,最大相对误差仅为7.0%,满足电火花成形加工精度要求,同时也说明本文提出的损耗预测方法是准确且可行的。

图12 电极损耗预测结果与实际结果对比

5 结束语

本文针对电极形面损耗难以准确预测的问题,在定义电极损耗系数的基础上,通过实验设计分析了变化的电极形面特征及进给路径对损耗系数的影响,并最终建立了工具电极损耗预测模型。该模型在复杂形面电极沿曲线进给时,电极损耗的预测结果与实验结果的相对误差不大于7%。该方法有望解决闭式整体叶盘等采用复杂形面电极沿曲线路径进给过程中的电极损耗预测难题。

表3 模型验证实验结果分析

[1] 赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[2] 曹凤国,杨大勇,翟力军.国内外五轴联动电火花加工装备综述[C]//2012年全国电火花成形加工技术研讨会论文集.北京,2012:1-6.

[3] 刘晓,康小明,赵万生.闭式整体涡轮叶盘多轴联动电火花加工电极运动路径规划 [J].电加工与模具,2012 (1):11-14.

[4] 刘晓.闭式叶盘多轴数控电火花加工关键技术研究[D].上海:上海交通大学,2013.

[5] 孙钟明.电火花成形加工中的电极损耗预测及补偿方法研究[D].杭州:浙江大学,2014.

[6] 周勇,刘正埙.电火花放电加工中工具电极损耗理论研究[J].电加工,1998(4):1-3.

[7] 王长法,顾琳,蒋毅,等.微细电火花加工的电极补偿方法研究[J].电加工与模具,2009(3):27-30.

Prediction of Electrode Wear in Sinking EDM

YANG Yuxuan,KANG Xiaoming,LIANG Wei,ZHAO Wansheng

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

During the sinking electro-discharging machining (EDM),discharges between the electrode and the workpiece do not only cause the removal of workpiece material,they also lead to a certain degree of electrode wear,which will affect the size and shape accuracy of the workpiece and reduction of machining efficiency.Generally,the workpiece contour surface is achieved by frequent electrode replacement,which certainly wastes a lot of electrode material and working hours.The relationship among electrode wear,electrode feeding direction and electrode geometrical feature was analyzed.Based on the practicable electrode wear prediction model built,a method for the prediction of electrode wear was proposed.The effectiveness of the method was verified by experiments.

EDM;electrode wear prediction;electrode surface features;feeding path

TG661

A

1009-279X(2017)03-0016-05

2017-01-19

杨玉玄,男,1992年生,硕士研究生。