第十五届中国国际机床展览会特种加工机床评述

CIMT 2017特种加工机床评述专家组

第十五届中国国际机床展览会特种加工机床评述

CIMT 2017特种加工机床评述专家组*

通过对第十五届中国国际机床展览会(CIMT 2017)参展特种加工机床的现场调研、资料收集以及与参展厂商的座谈交流,对国内外数控电火花加工机床、激光加工机床、增材制造设备的技术特点及发展趋势进行了比较深入和系统的评述,并对特种加工机床的应用与市场拓展进行了分析。

特种加工机床;数控电火花成形机床;数控电火花线切割机床;专用数控电加工设备;激光加工机床;增材制造机床;评述

第十五届中国国际机床展览会(CIMT 2017)于2017年4月17日至22日在北京新国际博览中心举行。本届展会展览总面积达13.1万平方米,吸引了来自世界27个国家和地区的1600余家厂商参展,全球机床工具制造业的著名企业以强大阵营悉数亮相,是一场高水平的“精品盛宴”。

据不完全统计,本届展会共有71家国内外特种加工机床展商,展出机床130余台(套)。其中,境内展商47家共展出机床87台(套),包括数控电火花成形机床14台、数控电火花线切割机床32台、电火花微小孔加工机床4台、电火花专用加工机床4台、激光加工机床30台、增材制造设备2台、水切割机床1台;境外展商24家共展出机床43台(套),包括数控电火花成形机床4台、数控电火花线切割机床7台、电火花专用加工机床2台、激光加工机床12台、增材制造设备13台、超声加工机床1台、水切割机床4台。可看出,参展的特种加工机床以数控电火花加工机床、激光加工机床及增材制造机床为主,这些展品基本反映了当今国内外特种加工机床的技术水平和发展方向。

为了充分利用CIMT 2017荟萃全球制造技术和装备精华的展示机会,借以分析研究特种加工技术与装备的最新发展动态和市场需求,促进我国特种加工行业的技术创新和转型升级,中国机床工具工业协会特种加工机床分会和中国机械工程学会特种加工分会聘请本行业有关专家组成评述专家组,开展了CIMT 2017特种加工机床评述活动,并形成了本评述报告。

1 数控电火花加工机床

1.1数控电火花成形机床

本届展会数控电火花成形机床的进步主要体现在:着力集成先进的自动化、智能化加工系统,重视应用新兴的信息化技术,推动机床装备远程监控服务,持续提升核心关键技术及加工性能,拓展市场应用领域,加强体系化管理和提高产品性价比,以完整的客户服务方案来满足客户“三降”(降低制造周期、运营成本和产品不良品率)、“两提升”(提升生产效率和资源综合利用率)的需求。

(1)集成先进的自动化加工系统

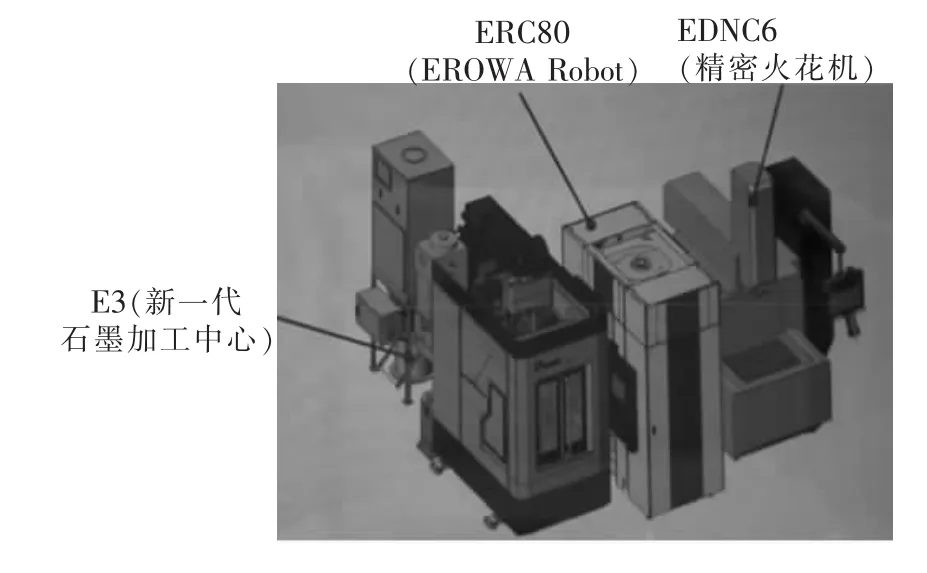

瑞士GF加工方案针对精密模具和零件加工的需求,展出了由一台全新升级的六轴机械手将高速铣削加工中心和FORM S350精密数控电火花成形机床、多达160个工位的旋转电极工具库、海克斯康三坐标测量机及电极自动补偿系统等组成的自动生产线。日本牧野公司展出了由一台ERC80机器人将E3石墨电极加工中心和EDNC6精密数控电火花成形机床组成的模具加工单元(图1)。北京迪蒙卡特机床有限公司展出了由一台ROBOTV1机器人将CTWG250电火花线切割机床、电极与工件库和CTM350精密数控电火花成形机床组成的PCD刀具加工单元。

图1 牧野公司的模具加工单元

油槽自动升降式电火花成形机床更便于工件和电极自动拆装、找正和调整。本届展会,国内有3家厂商的相关产品展出,分别是北京迪蒙数控技术有限责任公司的AP30、苏州三光科技股份有限公司的EA500、北京迪蒙斯巴克科技股份有限公司的DR400S数控电火花成形机床(图2),构建了实现机床自动化、无人化加工的必要条件。

(2)发展远程监控服务技术

图2 油槽自动升降式电火花成形机床

为了更好地为客户提供服务、提高生产效率及减少停机时间,多家厂商展出了远程监视和诊断服务系统,提高了信息化水平,为智能制造打下了良好基础。日本三菱电机公司展示了iQ Care Remote 4U远程服务系统,并由客户亲自操作和体验了远程监视的各项功能。苏州迈科全机电有限公司的HF320MZQ-G17y数控系统搭载在电火花线切割机床和电火花小孔加工机床上进行了展示,集成了丰富的“互联网+”功能,可提供设备状态监控、加工过程监控、加工任务远程发送等高级云服务。北京市电加工研究所展出了电火花机床监控维护系统控制器,通过各传感器分别对油泵、过滤系统、电源各核心模块的温湿度、各运动轴状态进行实时监控并在监控菜单显示,同时制定维护策略直观地显示在维护菜单上。北京安德建奇数字设备股份有限公司展出的AF50数控电火花成形机床基于Windows XP操作系统下的人机界面,采用上下位机、分布式控制,能与外部网络互联实现对机床信息采集、远程操作与监控功能,还在现场演示了电火花成形机床与电火花线切割机床信息互相传递的功能。

(3)持续提升机床的关键核心技术及加工性能

从展品可以看到,国内外厂商围绕高性能脉冲电源、高速智能抬刀、高精度机床结构及制造工艺、稳定的加工条件,推出了许多新技术,展示了一些体现功能和水平的加工样件。

瑞士GF加工方案展出的FORM S350机床采用ISPG新一代智能脉冲电源,克服了铜电极传统加工工艺多次放电导致电极损耗的缺点,降低了电极损耗、提高了加工速度;超大铸铁床身和特殊机械结构,明显降低了工件重量变化或工作液多少对加工精度的影响;采用防护罩内间歇的空气循环和工作液温度实时测量二套温度控制系统,车间温度的波动不影响工件的加工精度;X、Y和Z轴结构均进行温度控制,装夹前无需开机预热,加工开始时就能达到定位准确的几何精度。

日本三菱电机公司展出的EA8PS机床 (图3)是面向高精度电气连接器、汽车齿轮件、高精度塑料模具等产品开发的小型高精密型机床。该机床配有独特的“热稳定控制”系统、自产的CNC数控系统、伺服控制系统及高精度的驱动单元,可实现全行程的高精度加工;配有加工最适化控制(IDPM),实现了石墨电极的高速低消耗稳定加工;配有加工稳定化抬刀控制,使用合理流畅的抬刀动作处理、速度-加速度控制来实现适应加工形状的抬刀控制,并提高了加工速度。

图3 三菱电机公司展出的EA8PS机床

日本牧野公司EDNC6机床的Hyper i控制器,其界面能像智能手机和平板电脑一样,轻松点击、缩放和滑动,增强了界面的人性化;超火花IV技术提供了在超出加工能量间隙情况下更具适应能力的一种跳动控制功能,在深筋位加工或特定电极中尤为有效;HS-Rib技术可提升跳动速度至20 m/ min、加速度至1.5g,采用轴心冷却技术的滚珠丝杠能传递和保持高精度深度控制。

日本沙迪克公司展出的AG40LP机床 (图4),其Z轴移动加速度提升到1.8g,最大进给速度XYZ 轴6 m/min,加工速度提高了11%以上;机床带有恒温系统,兼顾了微细加工和大面积加工,各项精度指标均接近超精密机床;精密热变形校正系统(Thermal Multi-Fit)可根据在机床各个部位测量的温度数据,实时测算机床的热变形情况,并可根据客户环境的实测数据进行校正,实现稳定加工;配置放电稳定电路“无电弧Plus”电源装置,能在超微细底面隅角R发挥出色的加工性能。

图4 沙迪克公司展出的AG40LP机床

(4)国产中高端机床技术进步显著

国内展出的数控电火花成形机床有北京安德建奇数字设备股份有限公司的AF50、北京市电加工研究所的MH30、北京迪蒙数控技术有限责任公司公司的AP30、北京机床所精密机电有限公司的AF40、北京迪蒙斯巴克科技股份有限公司的DR400S、北京迪蒙卡特机床有限公司的CTM450、上海汉霸机电有限公司的HG800、苏州电加工机床研究所有限公司的DK7140-5Z、苏州三光科技股份有限公司的EA500、苏州汉奇数控设备有限公司的DM540K、苏州市宝玛数控设备有限公司的EDMN45和苏州新火花机床有限公司的SFZ300。

这些机床的主要技术特点有:①全部为三轴以上数控机床,数控系统均为自主研发,多数厂商已采用基于Windows XP操作系统下的人机界面;②已实现了四轴联动、五轴联动和六轴联动控制系统的工程化应用,且加工出了高品质的整体叶轮、带冠涡轮盘等难加工及空间结构复杂的零件,缩小了与国外产品的技术差距;③外观造型设计有长足进展,一体化设计、完美搭配比例使机床更显高档,既节省占地面积、又便于安装调试;④自动化、信息化程度及安全可靠性不断提升;⑤开展了网络通信、网线连接、远程监测、远程诊断、远程编程与传输等研究并得到应用。

(5)微细加工及航空航天领域应用的拓展

从本届展会主要参展厂商反馈的信息来看,2016年下半年以来主要产品的销售呈上升趋势,其中增长较快的市场主要涉及智能手机、汽车电气接插件、声学元件等微细型腔的加工。

目前,信息通信业和汽车制造业处于日益紧密的互联世界之中,电子系统的人工智能程度不断提高,使人们的生活变得更高效、更舒适。智能化发展需要电子元器件具有更高性能和可接受的价格。因此,适合的加工解决方案是信息通信业和汽车制造业客户赖以发展的前提。

微器件是很有前途的一种机电产品,毫米级的微细型腔结构会大量出现,微器件尺寸小、功能集成度高,并且只能自动装配,故型腔精度都较高。电火花成形加工需要有一整套专用规准和工艺软件,而且与高速铣、电火花线切割加工相互配合,以满足市场的需求。微细型腔市场巨大,是最稳固、最有前途的市场。

声学元件和手机的尺寸变得越来越小,安装结构件的空间越来越拥挤,结构件之间的间隙也越来越窄,安装间距小于0.02 mm。为了实现这些目标,对零件的内圆角尺寸要求越来越小,对元器件的平面度要求也越来越高,因此对加工精度要求也越来越高。而精密零件的主要尺寸精度、位置精度和表面粗糙度都要靠电火花加工机床来保证。

随着未来航空航天工业的飞速发展,以及提高燃油效率、减少二氧化碳和氮氧化物的排放量、降低噪音水平等目标的要求,对高质量航空航天发动机的需求必然受到重点关注。从加工方向看,航空航天发动机制造的特点主要体现在两个方面:一方面是难加工材料,如钛合金、钛铝合金、高温合金、碳纤维复合材料、超高温陶瓷基复合材料及炭/炭复合材料等;另一方面是难加工结构,如复杂曲面结构件、低刚性工艺系统结构件及精密偶件。目前需重点解决的工艺难点有:加工变形、加工振动、加工表面完整性、工具电极损耗、加工效率、加工成本,以及提供完整解决方案的交钥匙工程,这是未来电火花成形机床的市场应用的主要领域之一。

1.2 数控电火花线切割机床

1.2.1 单向走丝电火花线切割机床

本届展会参展的单向走丝电火花线切割机床主要在高精度、高效率、智能化和网络化等方面有明显的技术进步。

(1)追求更高精度

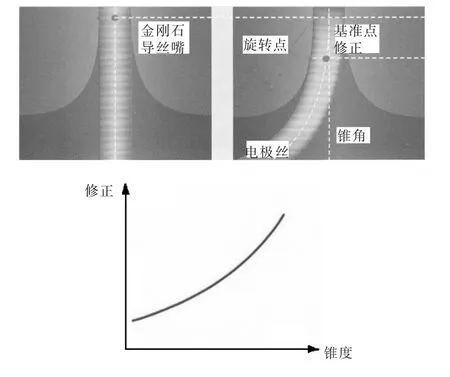

机床主机自身的定位精度是实现高精度加工的基本保障。国外几家主要厂商通过使用低膨胀系数的陶瓷部件、直线驱动电机加高精度位置反馈光栅尺来提高机床的位置精度与精度保持性;在机床的结构设计上将电源、泵、冷却器等发热源与主机分离,避免对主机产生热的影响;在主机会产生发热的部件运动通过水或空气冷却,在机床内部安装多个温度传感器,自动补偿由于温度变化所造成的精度变化等一系列精度保障措施,保证主机的定位精度。最小驱动当量0.1 μm、位置反馈0.1 μm绝对值光栅在国外厂商机床的全闭环控制数控系统上普遍使用,精确的位置控制与高响应速度对于精细零件的微小内外角加工形状能获得更好的精度。瑞士GF加工方案的CUT E系列机床配置的锥度专家系统在进行锥度加工时,可根据加工角度的变化对电极丝位置进行实时修正,可以进行0°至30°变角度的精确锥度加工(图5)。

图5 GF对导丝嘴电极丝位置偏移的修正

(2)提升综合加工效率

若干年前,国外单向走丝电火花线切割最大切割速度已达500 mm2/min,在现有技术条件下,最大切割速度要有更进一步的提升已很困难,但是将效率目标定位在多次切割综合效率的提升上,则具有较大的潜力。在线切割加工过程中,整个放电通路从上至下电极丝的损耗量逐渐加大,会形成上端加工缝隙大,下端加工缝隙小,加工直线度变差,对于凸模来讲,会形成上小下大的微小锥度。特别是一次切割时,加工能量越大,该现象越明显。为了修掉其上下尺寸差异,保证最终加工的直线度,往往在二次切割时需要加大修整偏移量,综合加工效率受到较大影响。如果能减小一次切割的直线度,就可降低二次切割的修整量,提高综合加工效率。

近年来,瑞士GF加工方案、日本三菱电机公司、日本牧野公司等都加大了一次切割的直线度控制技术的研发力度。通过自动加入微锥度(“以斜治斜”)、对电极丝上下二端进电能量的差异控制等方法,对放电损耗造成的电极丝锥度效应进行补偿,达到提高一次切割的直线度效果。切割100 mm厚度工件,单边直线度可达2.5 μm,第二刀的修整效率可提升15%以上。部分国外机床能直接读取三维整体模型文件,数控系统画面上描绘出整体模型便于识别详细的加工形状,同时判别出切割过程中出现的厚度高低变化以及带中空变化,自动调整脉冲电源能量实现高速稳定加工。

(3)加工智能化和网络化的应用

参展的电火花线切割机床都不同程度具有建立在大量工艺参数的工艺数据库基础上的加工过程工艺参数智能控制、电极库及工件库通过机械手或机器人进行电极及工件自动交换等智能化控制功能。

日本牧野公司的机床配置的T.G.控制(平面精灵),实现了变高度工件切割加工过程中工艺参数的智能控制,减少了加工中断丝与减轻变截面加工条纹的产生;其3D找正技术自动计算和调整UV轴倾斜面,坐标重构,可大大减轻人工找正的工作量,提高工作效率;实施二维平面上的激光检测位置补偿,保证整机的定位精度。日本三菱电机公司基于WIN7 CE的数控系统,配有完善的无线网和工业级有线网,实现设备运行状态的全过程监控和管理,MV系列机床可通过手机微信平台建立机床报警系统。日本沙迪克公司将AL系列机床运行过程中出现的错误和停止信息通过邮件发送给指定接收人。北京安德建奇数字设备股份有限公司展出的AG系列线切割机通过“Teamview”互联网软件平台实现机床信息采集、远程操作与监控功能,用户可在得到授权的远程终端上实时监控机床的加工状态,可如临其境地对机床加工工艺参数实时地进行设置和修改。瑞士GF加工方案向用户推荐“智能制造一体化解决方案”,将五轴加工中心、线切割机床、自动工具库等组成柔性化加工系统。日本FANUC公司的机床配置A轴及工业机器人,组成PCD刀具自动加工系统,实现PCD刀具的自动交换、刀具尺寸自动检测及自动线切割修整,实现无人自动加工。

1.2.2 往复走丝电火花线切割机床

本届展会展出的往复走丝电火花线切割机床均具有多次切割功能(俗称“中走丝机床”),其在外观上的提升最为明显,同时在脉冲电源结构、机床主机特别是UV轴结构等方面有向单向走丝电火花线切割技术靠近的趋势。

(1)运丝系统的创新

运丝系统的稳定性对线切割加工表面质量的影响很大。本次参展的机床中,大多配置了各具特色的运丝张力控制系统。江苏冬庆数控机床有限公司、苏州市宝玛数控设备有限公司都实现了双向恒张力控制,正反双向运丝的平稳性都得到了保障;江苏三星机械制造有限公司的机床排丝方式仍采用有别于传统的后置式丝筒排丝方式,采取运丝筒不移动,转由排丝架移动排丝的方式;泰州市江洲数控机床制造有限公司将运丝电机置于储丝筒下方的支撑座内,与传统的偏置放置比较,运行振动小,运丝更平稳。

(2)主机外观及结构的改进

参展机床中已没有传统音叉式结构的往复走丝电火花线切割机床,全部都是T型床身、C型结构、十字滑台的机床,机床在工作台的承重与几何精度保持性上有很大提高。但一体式是往复走丝电火花线切割机床外观发展的方向,本次展会中北京凝华科技有限公司的NH400、泰州市江洲数控机床制造有限公司的DK7732M、苏州三光科技股份有限公司的HB400机床更好地体现了工业设计在往复走丝电火花线切割机床外观造型设计上的良好视觉作用(图6)。

图6 往复走丝线切割机床外观造型

(3)新型脉冲电源的技术进步

参展机床的脉冲电源技术进步显著,苏州三光科技股份有限公司HB400机床采用交变极性的脉冲电源技术,最佳表面粗糙度Ra0.6 μm接近低端单向走丝线切割机床的技术指标,对于切割钛合金材料时表面没有发蓝的氧化现象。江苏冬庆数控机床有限公司DK7732ZT脉冲电源具有探测、引燃脉冲,智能控制放电脉冲,保证等能量脉冲放电加工,提高了加工件的光洁度、加工效率并降低了电极丝的损耗。泰州创源机床有限公司的QH-320机床,通过对脉冲电源输出极性的动态控制,解决了批量切割铝材料时,电极丝和运丝筒铝材料累积粘连的难题。

(4)特殊材料与超厚零件加工的进展

往复走丝电火花线切割机床对于解决一些特殊材料与超厚零件加工有着独特的作用。苏州新火花机床有限公司展出的机床在切割PCD刀具时取得了较好效果;杭州华方数控机床有限公司展出了一台能切割2000 mm高度零件的往复走丝电火花线切割机床,现场演示效果较好(图7)。

图7 杭州华方公司大厚度线切割机床

(5)互联网+与柔性化加工系统的研发

参展的北京安德建奇数字设备股份有限公司AR55机床、杭州华方数控机床有限公司搭载苏州迈科全机电有限公司全新智能云控制器的电火花线切割机床都采用了上下位机的控制系统技术,提供链接互联网,实现对机床的远程操作、监控、机床管理信息的发送等功能,为电火花线切割机床对接智能制造打下基础,也为客户创造了设备与生产智能管理的全新平台。北京迪蒙卡特机床有限公司将一台往复走丝电火花线切割机床、一台电火花成形机床一个机器人组成零件加工柔性化加工系统,实现加工零件的自动化装夹、转送,为智能化制造做出有意义的尝试(图8)。

图8 北京迪蒙卡特公司的柔性化加工系统

1.3 专用数控电加工设备

1.3.1 专用微孔电火花加工机床

本届展会上2家企业展出的用于汽车发动机电控高压共轨针阀体的数控微孔电火花加工机床各具特色(图9)。苏州电加工机床研究所有限公司展出的SE-WK012双头双工位电火花加工喷孔专用机床,创新研制的多功能加工头倒锥加工机构、电极振动伺服进给机构调节便利、加工过程稳定,可满足汽车发动机电控高压共轨针阀体倒锥微孔的高效加工需求;北京市电加工研究所展出的MH10数控微孔加工机床在主机外观结构和倒锥加工机构方面有了重大改进,给人耳目一新的感觉。1.3.2 专用电火花成形磨床

图9 数控微孔电火花加工机床

德国孚尔默公司是电加工细分市场应用的典型代表,它面向PCD(聚晶金刚石)刀具加工,展出了QXD 250专用电火花成形磨削机床。该机床采用一体化结构设计,一次装夹即可完成从测量、放电加工、磨削直至抛光的全部加工过程;可针对不同刀具领域的特殊需求进行灵活匹配;开发了专门用于加工超硬材质的新型电火花放电发生器(Vpulse EDM),通过精细且准确的电火花放电加工脉冲,可获得被加工表面粗糙度Ra0.1 μm,同时节约近30%的电火花加工时间。

北京迪蒙数控技术有限责任公司展出的HS85六轴数控精密电火花成形加工机床,可在电极与工件之间完成空间任意角度位置的运动,实现小孔及成形加工的一次装夹、检测和一次加工完成,大幅提高了加工效率,特别适用于航天、航空叶片的一次性整体加工。

1.3.3 专用电火花线切割机床

单向走丝电火花线切割机床应用于精密零件加工领域外,国内外厂商机床基本都将PCD刀具加工作为一个重要的分支应用领域。本次展会德国孚尔默公司展出了一台带自动装夹PCD刀具的机械手与零件库的单向走丝线切割机床Vpluse500,标配了当今制造或修磨PCD刀具所需的全部功能,同时还能针对个性化生产要求进行灵活调整,如对PCD刀具在一次夹紧下同时进行测量和放电加工(图10)。另外,日本沙迪克公司、日本FANUC公司、瑞士GF加工方案、台湾庆鸿公司、北京安德建奇公司及北京迪蒙精锐公司等都可向用户提供PCD加工的机床、电源或旋转分度轴,来适应部分客户加工棍状或盘状PCD刀具的需要。

图10 孚尔默公司Vpluse500PCD刀具修磨机床

2 激光加工机床

本届展会汇聚了国内外30多家激光加工企业,境内外展商同场竞技,体现了当前世界激光加工产业最高的技术水平及未来发展趋势。本届展会展出的激光加工机床以光纤激光切割机为主,呈现出高功率、超高速、智能化和集成化等特点,实现了对大幅面、大厚板及高反射材料良好的切割能力。同时,飞秒、皮秒超快激光加工设备以及能适应不同工艺要求的高度集成自动化激光焊接工作站也有展示。与上届相比,尽管主流高功率光纤激光器依然采用美国IPG公司的产品,但对于3~4 kW的光纤激光器,考虑到成本因素,许多设备选择了搭配国产激光器,其安全可靠性也有一定保证。国产激光器的使用对进口激光器造成了一定冲击,使进口激光器的价格有较大幅度的下调,一定程度上降低了设备成本。另外可以预见的是,精密激光加工在未来将成为激光加工市场中重要的组成部分。

2.1 光纤激光切割机床全面取代CO2激光切割机床

上届展会尚有5家企业展出CO2激光切割机床,但本届展会展出的则全部为光纤激光切割机床。日本天田公司(AMADA)参展的ENSIS3015AJ光纤激光加工机,仅以2 kW的光纤激光功率就可以对25 mm碳钢板进行不亚于CO2激光的切割,而这要归功于ENSIS的光束可变装置。在薄板切割时,光束为TEM00模态即焦点的能量密度更高,聚焦出来的焦点直径更小,以更集中的功率对薄板进行高速切割;反之,在中厚板切割时则自动变化光束为TEM01模态即焦点直径更宽,便于辅助气体将熔渣完全吹掉的焦点,且实际加工中不再需要根据板材不同而频繁更换聚焦镜,实现了无需人工进行工前准备的零失误连续加工,提高了工厂运转时间,达到其一“剑”双雕的效果。

2.2 “高功率、超高速、大厚板”成为展会一大亮点

高的激光输出功率应用于大厚板材料的切割,而对于大幅面的薄板采用超高速的切割工艺并均能保证获得良好的切割质量,大幅提高了生产效率。上海普睿玛智能科技有限公司、百超(上海)精密机床有限公司(Bystronic)、奔腾激光(温州)有限公司和武汉华工激光工程有限责任公司等多家企业宣称激光切割设备可以搭配“万瓦级”的激光器,但在本次展会中并未见展出。相对于“万瓦级”激光器,本次展出的激光切割设备普遍搭配的是8 kW 和6 kW级这样稳定输出功率的激光器。

德国通快公司(TRUMPF)展示了TruLaser 5040 fiber超高速激光切割机(图11),通过使用最大输出功率8 kW的TruDisk通快碟片激光器和超高速驱动系统,机床的联动轴速最高可达300 m/min,1 mm厚的不锈钢板的切割速度可突破50 m/min,碳钢的最大切割厚度可达25 m/min,结合单切割头技术搭配碰嘴自动更换、对中系统确保最低的停机等待时间及近乎“零秒”穿孔技术,体现了通快公司“暴风切割”的宣传理念。大族激光智能装备集团展出搭配IPG公司8 kW激光器的G3015HF高速光纤激光切割机(图12),可加工幅面3000 mm×1500 mm,切割低碳钢和304不锈钢板材厚度可达25 mm,X、Y轴最大定位速度从之前的169 m/min提高到200 m/min,加速度从1.5g提高到2.8g,为了适应高速运行,提高控制性能,伺服驱动的刚性也相应提高了。

图11 通快公司TruLaser 5040 fiber超高速激光切割机

图12 大族激光公司G3015HF高速光纤激光切割机

2.3 更智能化、更集成化和国产化的设计理念

湖北三环锻压设备有限公司展出的PHOENIX FL 3015光纤激光切割机,其紧凑的Phoenix采用焊接的钢结构,可最小化由高速加速度所带来的机床变形,确保整个机床的加工精度。自动交换工作台系统,在切割的同时能在另外一张工作台上对板材进行上下料,整个台面交换的时间只有35 s。济南铸造锻压机械研究所有限公司展出的FL524i光纤激光切割机具有全自动调焦技术,可实现各种板材自动加工,避免激光反射损坏光纤,且搭配自主设计的AL系列自动化上下料系统 (包括料库和自动上下料装置),可实现全线连续运转,节约人工,提高设备产能。

2.4 复合加工机呈现出很大的发展潜力

日本天田公司在本届展会传达的理念是:离开复合加工机并不是就无法加工了,但在有限的订单生产中,复合加工机能帮助企业降低成本和提高产品品质,获取更大的利润。本次天田公司推出的LC2515C1AJ光纤激光复合加工机(图13)是一台统合了数控机床、激光切割和攻丝成形等全部落料工序的设备。当进行标准孔的冲切时,利用数控冲床冲孔,当遇到不常用的特殊孔时,利用激光进行加工可以节省模具费用和加快交货期等,很好地降低生产成本的同时,还能帮助企业改善生产工艺,提高产品附加值。德国德马吉森精机公司(DMG)推出的LASERTEC 65 3D机床(图14)是在一台全功能的五轴铣削加工中心上集成了激光增材制造技术。这一巧妙的复合加工技术具有增材制造与高精度切削加工的灵活性,它所生产的完整工件能达到铣削质量。而LASERTEC 65 3D搭配的激光器是2 kW的光纤传输半导体激光器 (标配)进行激光堆焊,成形的工件无孔洞且可全面加工,成形速度比粉床方式快10倍,还可形成大坡度轮廓,且绝对不需要支撑件。特别是这种复合加工技术能非常经济地生产大型工件。激光加工与铣削加工间的灵活切换能力可直接加工成品件中无法达到的部位,同时也说明半导体激光在激光加工领域也将扮演越来越重要的角色。

图13 天田公司LC2515C1AJ光纤激光复合加工机

图14 德马吉公司LASERTEC 65 3D机床

2.5 精密激光加工设备具有广阔的发展空间

德国德马吉森精机公司展出的LASERTEC 20是一台集动态性、精度、结构紧凑、多功能和智能化于一体的高科技精密加工机床,配备集成式数控摆动回转工作台的五轴龙门精密加工机床,占地面积仅3.5 m2,可进行高动态五轴精密加工。机床最突出的亮点是特别高的轮廓精度和众多应用程序特定的LASERSOFT软件功能,且其出色的定位精度和重复精度使其非常适合精密工具制造领域的高科技应用以及手表或医疗行业精密零件的精密切割。

上届展会并没有出现短脉冲及超短脉冲激光精细加工设备,本届却出现了多家公司参展相关设备。柯尔柏斯来福临机械(上海)有限公司展出的搭配最大输出功率40 W、波长532 nm的脉冲光纤激光器(纳秒激光器)的LASEER LINE PRECISION纳秒激光加工机床,采用短脉冲激光和一体化扫描技术,可对金刚石切削刃和三维型腔进行五轴激光整体加工,且可使加工PCD材料的速度最多加快2.5倍,并使加工MCD材料的速度最多加快1.5倍。瑞士GF加工方案展出的LASER P 400纳秒、飞秒双激光源一体化设计的五轴激光加工机床可实现各种材料的蚀刻,纳秒激光源具有更高的效率,更标准化和经济性的优势。若采用飞秒激光器,还可蚀刻难加工的玻璃、蓝宝石及各种高分子材料等,且采用飞秒激光器还能加工出不同的波纹结构,依据光衍射原理,可获得不同的表面颜色。一次装夹即可完成整个零件的加工,减少了人为干扰引起的误差,生产过程更简化,特别适合对艺术美学和功能性纹理有特殊要求的精密物品加工。

国内首台工业化飞秒激光微细加工装备由西安中科微精光子制造科技有限公司开发,填补了国内在该领域的空白,满足了国家急需的复杂曲面上高品质钻孔、海量群孔及超微孔的制造需求。其展出了最新开发的超快激光精密数控机床(图15),可根据不同需求选用飞秒或皮秒激光器,实现超低热效应微细加工,加工表面完整性好,也可实现复杂曲面的空间角度微结构加工等。可以预见的是,精密激光加工设备,特别是超快激光加工设备未来会在激光加工领域扮演越来越重要的角色。

图15 西安中科超快激光精密数控机床

3 增材制造(3D打印)机床

2016年全球增材制造行业增幅达17.4%。据估计,2020年全球3D打印市场总值将达205亿美元。因此,增材制造机床将持续其快速发展的势头。但本届展会增材制造参展商不多,国内外仅8家厂商(包括代理商)展出15台设备,展品以金属材料增材制造机床为主。

3.1 金属材料增材制造机床

英国雷尼绍(Renishaw)公司专设了展台,其推出的金属材料增材制造机床为专用于工业生产的RenAM 500M设备。与其以前推出的AM 250和AM 125的主要不同之处有:①使用500 W掺镱光纤激光器,加工效率大大增加,达到25 cm3/h;② 自主开发了具有动态聚焦功能的光学系统,不仅对于聚焦和引导激光束更有利,而且激光的快速上升时间可确保提供最大的能量;③新型机床为批量生产而设计了机内自动化筛粉和再循环系统(图16),提高了机床专门处理单一粉末材料或材料类型的效率;④配有获得专利的高性能SafeChange双滤芯系统,可在稳定的受控环境中长时间执行加工操作;⑤推出了增材制造机床专用的QuantAM加工文件处理软件,它能更紧密地集成到机床控制软件中,还可用作指导完成增材制造设计流程的工具,以充分发掘增材制造的优势。在应用中,各种专用的医疗增材制造设备得到了较快发展,如:口腔科和齿科用增材制造机床,用于颌面、颅骨和各种骨骼修复的增材制造机床等。

图16 雷尼绍公司的粉末循环利用系统

美国3D Systems公司展示了其金属材料增材制造机床ProX DMP系列,均采用光纤激光器,层厚可调,保证了成形件的精度。这些设备对于成形件的复杂程度没有限制,越复杂越能体现其优越性,所支持的金属粉末最小颗粒可达直径5 μm。因此,打印出来的成形件精度更高,表面粗糙度值更低,特征细节分辨率更佳,可重复性好,X、Y、Z重复精度均可达20 μm,最小细节分辨率为X 100 μm、Y 100 μm、Z 20 μm。其应用领域包括航空航天、发动机/组件制造、医疗(骨科植入物、齿科、整形外科等)、工模具中的随形冷却镶件、珠宝和首饰业等。这次展出的M2 Cusing机型是基于之前研发并通过实践证明成功的Concept Laser CUSING技术,不同的是,M2是世界首套能应付钛合金、铝合金等反射性金属材料的激光增材制造的设备。它根据最近的防爆防火条例,装备了相应的传感元件及测量技术,因此保证了系统的安全性。M2带有自主发明专利的粉末操作装置,新一代的光纤激光器加上室温下操作的Laser CUSING专利技术,保证了所生产成形件的高分辨系数和杰出的机械性能。M2也是医疗行业生产元件相当理想的选择,同时也适用于航天工业领域的部件生产。

德国德马吉森精机公司展出其著名增减材复合制造的LaserTec 65 3D机床。该机床利用激光熔覆沉积堆积材料、成形零件的局部结构;再利用高速铣削同步地对刚成形的局部结构进行及时的切削加工,以直接获得尺寸精度高及表面粗糙度值低的金属零件(图17)。该机床在切削时,会利用切削液对工件进行快速冷却,必要时还需进行消除热应力处理,以协调激光熔覆沉积与切削加工对工件温度的影响。

图17 德马吉公司LaserTec 65 3D机床增减材加工的零件

法国AddUp公司是这次展会上最新亮相的金属增材制造设备制造公司,由法国的法浮(Fives)公司与米其林公司各出资50%成立。公司最初为米其林公司提供轮胎金属模具的增材制造技术,而AddUp公司则是面向更广泛的市场,其提供的增材制造设备包括基于粉末床工艺的FormUp系列和基于送粉沉积的BeAM系列。AddUp公司在展会上推出的FormUp-350型号可制备表面粗糙度Ra3.5 μm的精密金属零件,其粉末床预热温度可达500℃。

德国EOS公司的激光选区烧结/熔化机床一向被誉为全球水平最高的产品。本届展会由北京恒尚科技有限公司代理展出了EOS M400和EOS M290机床。EOS M400的成形尺寸为400 mm×400 mm× 400 mm,采用1 kW的Yb光纤激光器,其光学部件包括F-theta-lens平场聚焦透镜及高速扫描振镜,可变焦点直径为90 μm,扫描速度最高可达7 m/s。它具有自动清洁功能,可减少过滤器更换的次数,从而降低成本。它的精密软件系统把打印工作和准备工作分离开来,打印系统可专注于生产成形件,从而节省时间且降低成本。主要应用领域包括:精密金属部件的直接制造,防火部件直接制造,产品外观设计认证,人体植入物(牙齿、颅骨修复物、假肢等),文化、创意、服饰、家居用品等领域的创意设计与展示等。此外,EOS与乔治费歇尔精密机床有限公司(+GF+)合作,推出AM S 290 Tooling型号的增强版SLM(图18)。其特点是重新设计了成形垫板系统,使在该型号SLM设备上成形的零件,可直接转移到乔治费歇尔公司的加工机床上,而无需进行二次定位。这样可大大简化SLM成形零件后续加工的装夹和校准,提高零件的综合加工效率。

图18 EOS与+GF+合作推出的AM S 290 Tooling设备

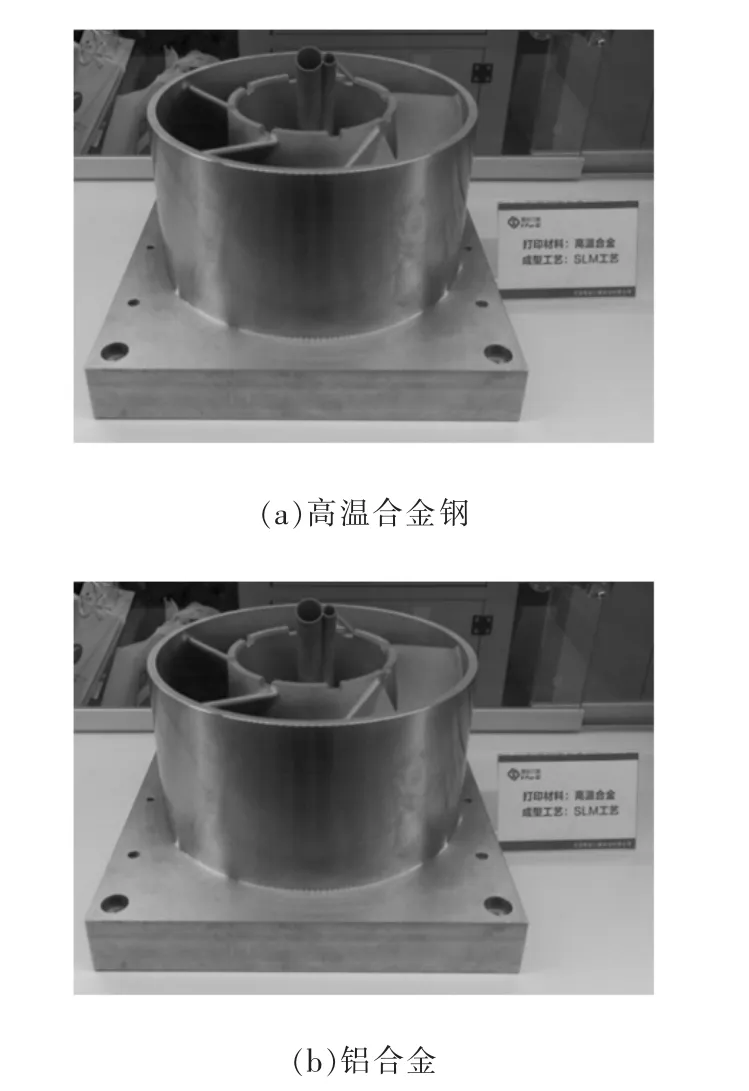

北京易加三维科技有限公司展出了EP-M250金属增材制造机床,它采用激光选区熔化(SLM)技术,可在无需刀具和模具条件下成形出任意复杂结构和接近100%致密度的金属零件,其可以成形的材料包括了钛合金、不锈钢、钴铬钼合金、高温合金和铝合金(图19)等。

金属材料增材制造除了以激光作为能量源之外,也能以电子束作为能量源。清华大学开发的电子束选区熔化增材制造机床Qbeam Lab,已由天津清研智束科技有限公司完成了产品化,并开始进入市场。其电子束功率为4 kW,加速电压为0~70 kV,电子束流为0~60 mA,成形零件最大尺寸200 mm× 200 mm×240 mm,电子束斑定位精度±0.2 mm,成形室工作最低真空度小于1×10-2Pa。该机床采用了网格式扫描预热系统,有效提升了粉末床温度场的均匀性,大大减少了“吹粉”现象,提高了工艺的稳定性。通过自主研发的电子束多点熔化技术,通过超过10 km/s的“瞬移”,可形成超过100个的“分束”,即在粉末床上同时加热100多个熔池,极大地提高了生产效率。由于它属于真空制造,适用的金属材料有钛合金、铝合金、镍基合金、高强钢及其他性能活泼的金属与合金等。

图19 北京易加三维公司展出的SLM打印零件

北京航空制造工程研究所推出的ZD60-10A型电子束增材制造机床,由60 kV/10 kW电子枪、高压电源、真空系统、观察系统、三维工作台、含三轴对准装置的送丝系统、真空系统及综合控制系统组成。其最大加速电压为60 kV,最大电流为250 mA,最大功率为15 kW,空室容积为4 m×2 m×2 m。加工过程中,电子枪、送丝系统和三维工作台通过综合控制系统协调工作,达到了自动化操作要求,保证熔积过程稳定进行。其熔积层的宽度为7.4 mm,层高为1.5 mm。

3.2 非金属材料增材制造机床

本届展会上,美国3D Systems公司展出了非金属材料增材制造机床。其中,立体光固化增材制造机床ProX®950 SLA使用紫外激光,将液态光敏树脂和复合材料逐层覆盖在固体截面上。机床提供高吞吐量,构建容量达1500 mm×750 mm×550 mm,具有最高的部件分辨率和精度,并可使用广泛的印刷材料。它能提供更广泛的应用,包括要求最苛刻的快速制造领域的应用。又如,推出新型ProJet® MJP3600 W机床,它采用多喷头打印(MJP)技术,是高精度塑料件增材制造设备,打印的塑料件质量高且耐用。它使用的成形材料为VisiJet M3 Hi-cast,可批量生产具有微小细节图案的100%纯蜡模型,适用于珠宝熔模铸造、服装、微型医疗器械等。此外,还有桌面型的CubePro机床(可3种颜色同时打印)、Projet 1500机床(可打印6种颜色的材料)等。

美国Stratasys公司的熔融沉积制造 (FDM)系列设备由中国香港宝力公司等为其代理。该公司推出基于FDM的F123系列增材制造机床,包括F170、F270和F370等,它们可以和通常的打印机或复印机一样放置在工作区内,操作简单,大部分操作都可通过触屏界面完成,无论是否有使用过增材制造机床的经验都能上手,用户也可在共享的工作区内通过任意网络计算机远程操作机器。该机床可用于整个原型制作流程,从最初的感念验证,到设计验证和最终的功能性能。

香港宝力公司还代理了以色列Objet公司的增材制造机床,包括多种系列机床。如:Objet500 Connex3 3D增材制造机床是唯一能使用一系列多材料组件(橡胶+透明+刚性+彩色)、创建颜色鲜亮原型的机床。

国内参展商北京易加三维科技有限公司推出的EP-C7250(S7250)系列增材制造机床,采用激光选区烧结(SLS)技术,以树脂砂和可消失熔模为成形材料,再通过与铸造技术结合,可快速铸造出发动机缸体、缸盖、涡轮、叶轮等结构复杂的零部件。

The Reviews for Non-traditional Machines Exhibited in CIMT 2017

The reviewing expert group on the non-traditional machines in CIMT 2017

After through visit survey,information collection and informal discussion with some exhibitors for various types of non-traditional machines exhibited in CIMT 2017,the technical features and development trend on NC electro-discharge machine,laser beam machine,additive manufacturing machine at home and abroad are deeply and systematically reviewed.Further,an analysis in the application and the market expanding of these machines has been also carried.

non-traditional machine;NC sinking electro-discharge machine;NC wire electricaldischarge machine;special purpose NC electro-discharge equipment;laser beam machine;additive manufacturing machine;reviews

TG66

A

1009-279X(2017)03-0001-11

2017-05-20

*CIMT 2017特种加工机床评述专家组成员:吴国兴(组长)、叶军、肖荣诗、林峰、朱宁、伏金娟、山昌祝、张宝华、徐均良、于志三、张人佶、张景泉。