浸泡与米水比例对预烹调小米微波对流恒温干燥特性与品质的影响

王应强 温建华 刘爱青赵红霞 杨文仙 杨 丰

(1. 陇东学院,甘肃 庆阳 745000;2. 南京澳润微波科技有限公司,江苏 南京 210041;3. 北京盛美诺生物技术有限公司,北京 212013)

浸泡与米水比例对预烹调小米微波对流恒温干燥特性与品质的影响

王应强1温建华2刘爱青3赵红霞1杨文仙1杨 丰1

(1. 陇东学院,甘肃 庆阳 745000;2. 南京澳润微波科技有限公司,江苏 南京 210041;3. 北京盛美诺生物技术有限公司,北京 212013)

以微波对流恒温组合干燥技术干燥预烹调小米,考察高压汽蒸前米水比例与浸泡对方便小米微波对流恒温干燥动力学及产品品质的影响。结果表明,整个干燥过程受扩散控制,以两阶段降速干燥为特征,基于经验的Henderson and Pabis模型可以预测小米干燥过程的水分含量(R2>0.971 4),菲克扩散定律计算得到的有效水分扩散系数在3.30×10-7~5.03×10-7m2/s;以米水比1.5∶1 (g/mL)常温浸泡3 h后,获得的方便小米产品具有最高的感官评分,其特征色值L*、a*、b*、C*、h° 分别为45.75,7.56,38.93,38.19,78.84°,总色差为31.64,复水比最大(2.48),复水时间4.2 min。

小米方便食品;微波对流恒温干燥;特性;品质

中国是小米的主产区,年产3.0×105t占全世界产量的80%;小米因其丰富的营养价值受到广大消费者的青睐,已经成为调剂精米精面食品的主要粮食品种之一[1-2]。目前中国商品化的小米主食性制品主要以挤压膨化型小米营养粉为主,存在深加工程度低、加工产品种类单一、不符合大众对小米食品的消费习惯等诸多问题,因此开发符合中国传统饮食习惯的高品质小米等杂粮类方便食品前景广阔[2-3]。

方便小米属于非多孔型脱水糊化米,有较好的复水性,复水后外观和口感几乎与新煮米无区别,浸泡条件、熟制和干燥是脱水方便小米生产的关键工艺[4-5]。目前对方便小米的研究多集中在生产速食小米粥上,但煮粥过程中有大量的营养会损失,干燥产品的色泽寡淡,复水产品的口感较差及黏稠度不足等问题[1,6]。就小米干燥方法而言,主要有热风干燥、分段式微波(真空)干燥、真空冷冻干燥等,单一的干燥方法存在干燥时间长、易烧焦、能耗大等缺点[7-8]。

微波恒温对流干燥是一种基于温度反馈调节微波功率模式的新型食品干燥技术,结合微波快速加热与热风对流干燥除湿量大的优点,能克服食品常规干燥方法存在的一些不足[9-10]。莫愁等[11]开发了一套微波干燥恒温控制系统用于干燥新鲜未脱壳花生,该系统可对干燥室内部温度和被干燥物质量进行实时动态监控,并自动控制微波干燥过程的温度,使用该系统干燥的花生子叶外观正常,无花生油溢出,品质明显优于无恒温控制的样品;徐晚秀等[12]采用光纤插入物料中心在线控制微波干燥的物料温度,可以更快速地干燥铁棍山药片,同时干燥后的样品多糖得率比较高。

本研究采用高压汽蒸熟制并通过自主设计制造的微波对流恒温干燥机来干燥方便小米,考察了浸泡及米水比例对方便小米微波对流恒温组合干燥特性、产品色差、复水特性与感官品质的影响,以期为高品质方便小米(小杂粮)产品的开发提供理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 材料

商品化小米:购于甘肃省庆阳市西峰区百佳超市。

1.1.2 主要仪器设备

智能微波热风联合干燥器:ORW1.0S-3000R型,南京澳润微波科技有限公司;

电子天平:HX501T型,慈溪市天东衡器厂;

鼓风干燥箱:101型,北京科伟永兴仪器有限公司;

色差仪:WF-30型,深圳市威福光电科技有限公司。

1.2 试验方法

1.2.1 小米干燥前处理 将原料进行清洗,去除小米表面黏附的粉末杂质和灰尘。选用5组米水比例[1∶2,1∶1.5,1∶1,1.5∶1,2∶1 (g/mL)]进行试验。每组米水比例又分为浸泡组和未浸泡组,浸泡时添加的水量与未浸泡组的小米蒸制时添加所用水量相同,小米在常温浸泡3 h,处理好的小米放入高压锅(121 ℃,0.12 MPa)蒸制45 min,使淀粉逐渐完成糊化过程,冷却离散后干燥。

1.2.2 微波热风联合干燥 图1为微波热风联合干燥器的示意图,主要由干燥室(50 cm×50 cm×50 cm)、电加热箱风机(220 W,600 m3/h)、PVC载物盘和控制与测量单元等部分组成。风机安装在箱体外部的左侧,其将室温的空气送入加热箱后加热到预定温度经过通风网孔均匀地分布,并且自左而右通过载物盘,与被干燥物料进行热质交换后,从箱体右侧排出;在箱体内的正上方按有微波发生器和红外与光纤测温装置,可通过测温装置来控制微波功率的大小,为方便光纤测温,载物盘可正反360°旋转;箱体内的风速可以通过风速控制阀门在0~2.5 m/s调节。

干燥前,先打开风机与电加热箱,使干燥室在空载的情况下预热到设定的温度,本试验所用的热风进口温度与物料的设定温度均为80 ℃,微波功率125 W,物料装载量200 g,物料厚度5 mm,小米脱水至10%以下,干燥停止。

1. 鼓风机 2. 风速阀门 3. 电加热箱 4. 热电偶 5. 干燥箱体 6. 数据采集与控制仪 7. 系统开关 8. 微波发射器 9. 红外探头 10. 观察窗口 11. 分流板 12. 物料盘 13. 电子称 14. 光纤探头 15. 出风口 16. 转轴

图 1 微波对流联合干燥器示意图

Figure 1 Schematic diagram of microwave-convective dryer

1.2.3 测定指标

(1) 水分含量:物料的初始水分含量按照AOAC的方法执行,在105 ℃干燥样品至恒重,重复测定3次,以干基含水量表示。

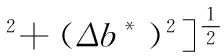

(2) 色值的测定:采用威福WF-30型色差计测定小米样品的表面色泽,读数以CIE1976色度空间值L*(亮→暗:100→0),a*(绿→红) ,b*(兰→黄)表示,重复测量5次。色差(ΔE)、色彩角(h°)和彩度(C*)根据测定值按式(1)~(3)计算:

(1)

h°=arctg(b*/a*)(a*>0,b*>0),

(2)

(3)

式中:

ΔL*、Δa*、Δb*——浸泡前小米和干燥小米之间明度L*和色度指数a*和b*的差值;

h°——色调,0°,90°,180°,270°分别代表酱红色调、黄色调、蓝绿色调和蓝色调。

(3) 复水比的测定:准确称量方便小米成品米粒A(g)置于烧杯中,加5倍沸水立即加盖,复水5 min后立即沥干,并用吸水纸吸干表面水分,称重B(g),复水比用B/A表示[6]。

(4) 复水时间的测定:将一定量的小米成品米粒置于100 ℃开水中加盖,复水时间为米粒完全复水(米粒中心完全软化)所用的时间[8]。

(5) 小米蒸制后感官质量评价:主要根据小米的色泽、气味、外观结构、滋味及适口性进行综合评分,感官评定标准见表1。样品随机由10位感官评定员进行综合评审,结果取平均值。

(6) 小米干燥后感官质量评价:主要根据小米的色泽、气味、外观结构、触感进行综合评分[4],感官评定标准见表2。样品随机由10位感官评定员进行综合评审,结果取平均分。

1.2.4 数据处理

(1) 干燥速率与水分比的计算:干燥过程中的水分含量通过测量物料干燥过程中的质量变化来计算,自动记录一定时间间隔物料质量,某一时刻的水分含量根据式(4)计算:

表1 高压蒸制后小米感官评定标准

表2 干燥后小米感官评定标准

(4)

式中:

W0、W——分别为干燥物料的初始装载量和t时刻的质量,kg;

M0、M——分别为干燥物料初始水分含量和在t时刻的水分含量,kg/kg DB。

干燥速率为单位时间内水分含量的变化量,按式(5)计算:

(5)

式中:

Dr——干燥速率,kg/(kgDB·min);

M、MΔt——分别为干燥物料在t和t+Δ t时刻的水分含量,kg/kgDB;

Δ t——取样间隔时间,min。

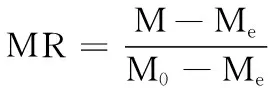

水分比按式(6)计算:

(6)

式中:

MR——无量纲水分比;

Me——平衡水分含量,kg/kg DB。

(2) 干燥曲线的拟合:水分比(MR) 随干燥时间的变化用Henderson and Pabis干燥模型MR=aexp(-kt)进行拟合[13],以预测干燥过程的水分含量。

(3) 有效水分扩散系数的计算:菲克扩散第二定律可定量描述生物材料干燥过程中的水分迁移规律[12-13],其表达式见式(7)。

(7)

式中:

Deff——有效水分扩散系数,m2/s;

x——扩散距离,m。

对于薄层状生物材料的干燥,分析级数解见式(8)。

(8)

式中:

L——物料厚度,m。

对于长时间的干燥过程,菲克扩散定律分析级数解的一阶级数解可以用来计算食品物料的干燥水分扩散系数,见式(9)。

(9)

对式(6)两边取自然对数得lnMR与Deff呈直线关系方程,见式(10),回归分析依据该方程的斜率可计算Deff。

(10)

2 结果与分析

2.1 浸泡条件对小米干燥特性的影响

浸泡条件对高压烹调小米水分含量有显著影响,随着米水比例由1∶2 (g/mL)变化到2∶1 (g/mL),高压烹调小米的水分含量从2.92 kg/kg降低到0.95 kg/kg,而且烹调前浸泡的小米水分含量要略高于未浸泡的,原因是浸泡的小米中蛋白质与淀粉分子能够充分溶胀吸收更多的水分。由图2可知,米水比例越大,干燥时间越短,主要由于干燥初始水分含量不同。在浸泡组中,米水比例为1∶2,1∶1.5,1∶1,1.5∶1,2∶1 (g/mL)的烹调小米干燥到水分含量为10%所用的时间大约由90 min减少到40 min。而同样米水比例的浸泡与未浸泡样品,未浸泡组的在干燥过程的中后期任意时刻的水分含量都高于浸泡组的,即未浸泡的小米样品干燥所需时间要略长于浸泡组的。原因主要是浸泡组的小米中蛋白质与淀粉分子充分吸水在高压烹调过程中更易形成有利于水分扩散的通道。

干燥速率取决于物料水分含量与干燥进程,是与干燥机理有关的一个重要参数。由图3可知,米水比例越小,小米的水分含量越高,其干燥速率越大,而且浸泡组的干燥速率要略大于未浸泡组的,在所有的处理中未发现恒速干燥段,所有的小米样品都呈现出类似的两阶段的降速干燥过程,推测生物材料的干燥主要由扩散所控制[14]。

图2 受浸泡与米水比例影响的预烹调小米微波对流恒温干燥曲线

Figure 2 Microwave-convective drying curves of precooking millet as affected by soaking and millet/water ratio under constant temperature

图3 受浸泡与米水比例影响的预烹调小米微波对流恒温干燥速率曲线

Figure 3 Microwave-convective drying rate curves of precooking millet as affected by soaking and millet/water ratio under constant temperature

2.2 模型拟合与有效水分扩散系

小米干燥过程中的水分比(MR)随干燥时间(t)的变化用Henderson and Pabis模型进行非线性拟合,模型常数(a和k)与误差分析参数(决定系数R2和卡方χ2)见表3,所有处理的决定系数都接近于1(R2>0.971 4),且卡方值都较小(χ2<0.003 0),表明该模型能有效预测小米干燥过程中水分含量的变化。其中模型中的k值为干燥常数,表明干燥水分脱除的难易程度,在一定米水比的情况下,浸泡组的k值要大于未浸泡组的,而且随着米水比的增大而显著增大。

由表3可知,浸泡条件对水分扩散系数有显著影响,随着米水比例由1∶2 (g/mL)变化到2∶1 (g/mL)水分扩散系数由3.30×10-7m2/s增加至5.03×10-7m2/s,当米水比一定时,浸泡组的水分扩散系数要大于未浸泡组的。张黎骅等[14]报道高山野山药微波间歇干燥的水分有效扩散系数受微波功率、切片厚度、间歇时间的影响,且在2.54×10-8~4.83×10-7m2/s。

2.3 浸泡条件对预烹调微波对流恒温干燥小米色值的影响

由表4可知,与未处理小米相比,干燥操作引起了小米的L*、a*、b*值的显著降低,ΔE在46.84~25.11,表明干燥后小米亮度降低,并由红黄色向蓝绿色转变,变小的C*值代表干燥产品的饱和度(彩度)减弱,干燥并未引起色彩角数值的显著变化,偏向90°的色彩角表明所有样品都呈现出黄色调。浸泡条件对L*、a*、b*、C*和ΔE有显著影响,随着米水比例由1∶2 (g/mL)变化到2∶1 (g/mL)时,L*、a*、b*、C*值均增大,ΔE减小,表明随着浸泡水量的减少,样品色泽的变化程度也变小,更接近于新鲜小米的色泽。当米水比一定时,浸泡组的L*、a*、b*、C*要小于未浸泡组,而ΔE值要大于浸泡组的,表明浸泡组的样品色泽的变化程度更大。食品物料色泽的变化通常与蛋白质、淀粉分子结构的变化、特定的反应(脂肪氧化、Maillard反应、焦糖化反应)、色素浓度和水分含量等密切相关[15]。

2.4 浸泡条件对预烹调干燥小米复水性的影响

多数脱水产品在食用前需要复水,快速而完全的复水是其期望的质量属性;复水也是由干燥引起对物料结构破坏的一种测量。由图4可知,随着米水比例由1∶2 (g/mL)变化到2∶1 (g/mL)干燥小米的复水时间由4.2 min增加到7.6 min;当米水比一定时,浸泡组的复水时间要小于未浸泡组的,尤其在米水比为2∶1 (g/mL)时,浸泡处理对复水时间的影响十分显著,主要是浸泡组处理中烹调加水量较少,导致小米未完全熟化从而导致复水时间的延长。

浸泡条件对微波对流恒温干燥小米的复水比有显著影响,总体而言,复水比随着米水比例增大呈现先增加后减小的趋势。在米水比例为2∶1 (g/mL)时,浸泡处理对复水比的影响十分显著。王立东等[8]优化得到的微波热风复合干燥制备速食小米方便粥的复水比为2.88,复水时间为7 min;张敏等[7]报道小米方便粥的复水时间为15 min,复水比为3.79。原因是过度蒸煮致使米粒表面裂开,导致米粒的物质损失,从而复水比减小,复水时间较短。一般小米在具有最佳含水率时淀粉糊化程度越大,复水后品质越好,而当水的比例较小时,淀粉还未糊化完全,小米有夹生现象,因而复水时间也会变长。

表3 受浸泡与米水比例影响的预烹调小米微波对流恒温干燥(Henderson and Pabis)模型参数与有效水分扩散系数

Table 3 Henderson and Pabis model parameters and effective moisture diffusion coefficient of microwave-convective drying for precooking millet as affected by soaking and millet/water ratio under constant temperature

处理方式米水比(g/mL)浸泡HendersonandPabis模型参数akR2χ2有效水分扩散系数Deff/(×10-7m2·s-1)R2 1.0︰2.0未浸泡0.96280.04210.98850.00103.300.9948浸泡 0.96750.04540.98740.00123.780.99391.0︰1.5未浸泡0.96250.04580.98530.00133.540.9949浸泡 0.96320.05130.98340.00153.780.98891.0︰1.0未浸泡0.96850.04980.98710.00123.720.9923浸泡 0.99120.05050.99150.08693.830.98891.5︰1.0未浸泡0.96530.05170.97870.00183.530.9816浸泡 0.98400.05910.98780.00113.890.97742.0︰1.0未浸泡0.97660.06320.98670.00144.650.9914浸泡 0.97310.07770.97140.00305.030.9889

表4 受浸泡与米水比例影响的预烹调小米微波对流恒温干燥产品的色值†

† 同列不同字母表示有显著差异(P<0.05)。

同一系列不同字母表示有显著差异(P<0.05)

Figure 4 Rehydration characteristics of microwave-convective dried millet as affected by soaking and millet/water ratio under constant temperature

2.5 浸泡条件对小米干燥前后感官品质的影响

2.5.1 浸泡条件对蒸制后小米感官品质的影响 由表5可知,浸泡条件对熟制小米的色泽、气味、外观、滋味、口感与总评分有显著影响。不管浸泡与否,当米水比例在1∶1,1.5∶1 (g/mL)时,熟制后的小米感官评分较高。其中得分最高的是米水比例为1.5∶1 (g/mL)浸泡后蒸制的小米,其具有鲜艳的浅黄色、米香味强烈、开裂适度外观完整、滋味醇厚浓郁与口感软硬适宜的特征。水的比例过高会使米粒过度熟化导致小米过度开花,色泽变淡,且产生大量的黏块。当水的比例较小时小米香味不足,会有夹生现象发生。2种情况都会导致蒸制后的小米感官品质较差。

2.5.2 浸泡条件对干燥后小米感官品质的影响 由表6可知,浸泡条件对熟制小米的色泽、气味、外观、触感以及总评分有显著影响,与蒸制后小米感官品质评定结果相一致,熟制后感官评分高的小米干燥后同样获得了相对较高的评分。米水比例为1.5∶1 (g/mL)浸泡后蒸制干燥的小米获得最高分,表现为色泽明亮、米粒完整、饱满、松散度好、柔滑、不黏手。而较大或较小的米水比例都会影响其光泽、黏度和硬度,导致其色泽、外观和触感变差,而使干燥产品的感官品质较差。

表5 受浸泡与米水比例影响的高压烹调小米的感官评定结果†

† 同列不同的字母表示有显著差异(P<0.05)。

表6 受浸泡与米水比例影响的预烹调小米微波对流恒温干燥产品的感官评定结果†

† 同列不同的字母表示有显著差异(P<0.05)。

3 结论

本研究显示高压汽蒸前米水比例与浸泡与否对方便小米微波对流恒温干燥动力学及产品色泽、复水时间、复水比、感官品质有显著影响;基于Henderson and Pabis模型可以预测小米干燥过程的水分含量,应用菲克扩散定律计算得到的有效水分扩散系数为3.30×10-7~5.03×10-7m2/s,并随水的比例增大而增大。水比例过高导致小米过度熟化,而过低导致小米熟化不充分,均使干燥产品品质降低。熟化前浸泡可进一步改进干燥产品品质,米水比例为1.5∶1 (g/mL)常温浸泡3 h后获得的方便小米产品具有最高的感官评分。本工艺制得的方便小米营养成分损失小,用途广泛,既可与主食方便米饭搭配在一起,用作其营养强化,亦可用于方便小米粥的原料,也可粉碎后制作即冲型谷物饮料。

[1] 焦华杰. 方便小米粥生产工艺及糊化回生机理研究[D]. 保定: 河北农业大学, 2013: 1-3.

[2] 高陆卫, 史万民, 郭常振. 小米精深加工技术探讨[J]. 河北农业科学, 2010, 14(11): 147-148.

[3] 苏美玲, 单垣恺, 李博睿, 等. 杂粮方便米饭研究现状及展望[J]. 粮食流通技术, 2016, 3(5): 46-47.

[4] 辛卓霖, 李鸿萱, 韩宛君, 等. 制作工艺及干燥方法对速食小米粥品质的影响探究[J]. 食品工业科技, 2017, 31(6): 283-305.

[5] 石磊, 王世清, 陈海华, 等. 浸泡温度及米水比例对小米淀粉糊化特性的影响[J]. 食品与机械, 2010, 26(1): 31-34.

[6] 周薇, 邢明, 李远志. 响应面法优化方便米饭蒸煮工艺[J]. 食品工业科技, 2014, 35(12): 287-290.

[7] 张敏, 刘辉, 杨明, 等. 速食小米粥的研制[J]. 食品工业科技, 2010, 31(6): 209-211.

[8] 王立东, 张桂芳, 包国凤, 等. 微波热风复合干燥制备速食小米方便粥的复水性研究[J]. 粮食与饲料工业, 2013, 12(6): 25-28.

[9] BOTHA G E, OLIVEIRA J C, AHRNÉ L. Microwave assisted air drying of osmotically treated pineapple with variable power programmes[J]. Journal of Food Engineering, 2012, 108(2): 304-311.

[10] FLOBERG P. Microwave Convective Drying of Plant Foods at Constant and Variable Microwave Power[J]. Drying Technology, 2007, 25(7/8): 1 149-1 153.

[11] 莫愁, 陈霖, 陈懿, 等. 微波干燥恒温控制系统的设计[J]. 食品与机械, 2011, 27(2): 77-79.

[12] 徐晚秀, 李臻锋, 李静, 等. 微波干燥温度和物料厚度对铁棍山药片品质的影响[J]. 食品与机械, 2016, 32(11): 191-193.

[13] KAYA A, AYDIN O, DEMIRTAS C, et al. An experimental study on the drying kinetics of quince[J]. Desalination, 2007, 212(1): 328-343.

[14] 张黎骅, 武莉峰, 党鑫凯, 等. 鲜切高山野山药片微波间歇干燥特性研究[J]. 食品与机械, 2017, 33(1): 39-44.

Influence of soaking and millet/water ratio on microwave-convective drying characteristics and quality of cooked millet under the constant temperature

WANG Ying-qiang1WEN Jian-hua2LIU Ai-qing3ZHAOHong-xia1YANGWen-Xian1YANGFeng1

(1.LongdongUniversity,Qingyang,Gansu745000,China; 2.NanjingOrientMicrowaveTechnologyCo.,Ltd,Nanjing,Jiangsu210041,China; 3.BeijingSemnlBiotechnologyCo.,Ltd,Beijing212013,China)

In this study, the cooked millet was dried using microwave-convective drying under the constant temperature and the effect of soaking and millet/water ratio before pressure cooking millet on the drying kinetics and quality of dried millet were investigated. The results showed that the whole drying process was controlled by diffusion and characterized by two stage falling rate drying. The moisture content during millet drying was predicted by the experienced Henderson and Pabis modle (R2>0.971 4) and the effective moisture diffusivity calculated by Fick's law of diffusion was in the range of 3.30×10-7m2/s to 5.03×10-7m2/s. The best sensory quality was obtained when the ratio of millet to water was 1.5∶1 (g/mL) and the millet was dipped for 3 h, in which the value ofL*,a*,b*,C*,h° and ΔEwas 45.75, 7.56, 38.93, 38.19, 78.84° and 31.64 respectively. Under this condition, the rehydration ratio of millet was the highest(2.48), and it could be rehydrated in 4.2 min.

millet instant food; microwave-convective drying under the constant temperature; characteristic; quality

陇原青年创新人才扶持计划项目(编号:2014-39);陇东学院博士科研启动基金(编号:2014XYBY11);陇东学院大学生创新创业训练计划项目(编号:2015-1-29)

王应强(1979—),男,陇东学院副教授,博士。 E-mail: sxxds2008@163.com

2017—04—19

10.13652/j.issn.1003-5788.2017.06.038