气固两相流表观发射率的实验研究

张瑞卿,杨定华,吕俊复,王启民

(1.电力规划设计总院,北京 100120; 2.清华大学 热能工程系,北京 100084; 3.沈阳工程学院 科技处,辽宁 沈阳 110136)

气固两相流表观发射率的实验研究

张瑞卿1,杨定华2,吕俊复2,王启民3

(1.电力规划设计总院,北京 100120; 2.清华大学 热能工程系,北京 100084; 3.沈阳工程学院 科技处,辽宁 沈阳 110136)

气固两相流的辐射换热是其传热的主要方式之一,准确计算气固两相流的辐射换热需要掌握其发射率。结合工程实际,设计搭建了固相颗粒群表观发射率的测定实验台,提出了一种气固两相流发射率的简便测试方法。在此基础上,系统研究了颗粒温度、颗粒浓度及颗粒粒径等因素对固相表观发射率的影响。测试结果表明,在实验范围内,气固两相流的表观发射率与固体浓度正相关;颗粒群的表观发射率随颗粒温度的升高而降低,颗粒粒径的影响可以忽略。根据实验数据提出了考虑颗粒浓度、温度的颗粒群表观发射率经验关联式,与前人的实验结果吻合得很好,表明其具有良好的可靠性。

气固两相流;辐射换热;发射率

气固两相流与壁面的换热在工业过程中的应用十分广泛,比较常见的流型主要有填充床、鼓泡床以及快速床等[1]。当气固两相流温度较高时,辐射换热的作用就变得很重要[2-4]。对于不同流型中的辐射换热计算,已有学者通过理论推导给出了详细机理模型[5-8]。在工程应用中,对于气固两相流与壁面的辐射换热,一般假设为两块无限大平行平板间的辐射换热。在此假设下,计算辐射换热系数,需要的已知参数包括颗粒温度、壁面温度、气固两相流发射率以及壁面发射率。其中,气固两相流发射率相比于其他参数,不易获得且计算方法相对复杂,因此准确获得气固两相流发射率是辐射换热计算的难点和关键。

已有研究提出了循环流化床锅炉中气固两相流发射率的计算方法[9],其核心思路是将气固两相流发射率分解为固相发射率和气相发射率,并将固相发射率与空间颗粒浓度等参数关联。值得注意的是,颗粒群组成的固相发射率与颗粒的本征发射率有所不同,颗粒群发射率需要考虑颗粒浓度、颗粒本征发射率甚至光学厚度等参数[10-14]。因此,提出了一种相对简便的测试方法,能够实现对不同浓度颗粒群固相发射率的间接测量,在此基础上,进一步研究了颗粒温度、颗粒浓度及颗粒粒径等因素对发射率的影响,结合实验数据建立了固相发射率的预测经验关系式,为工程实际中气固两相流的辐射换热计算提供依据。

1 实验系统简介

测量固相发射率的两个关键问题是固体表面温度和辐射强度的测量,根据辐射热流与理论辐射热流的比值即可得到被测对象的发射率[15]。以建立固相发射率的相关关联式为目的,为工程实际计算提供依据,据此提出了一种不同浓度颗粒群固相发射率的间接测量方法。

1.1 实验系统

实验系统如图1所示。炉体为垂直管电加热炉,加热功率为2 kW,最高加热温度可达1 200 ℃。实验过程中,首先将固体颗粒在马弗炉中预热,达到某设定温度后装入石英玻璃管中,根据实验要求精确调整,加热到实验温度。石英玻璃管内径为80 mm,有效高度为400 mm。实验开始后,调整固体排空阀的开度,高温颗粒从管中下落,在固体排空阀出口处布置有K型热电偶,用以测量下落颗粒的瞬时温度。为了提高该热电偶的响应速度,热电偶采用较小的直径,为0.25 mm。固体排空阀下面设置与计算机相联的在线称重装置,以测量颗粒的质量流量。在线称重装置的量程为10 kg,精度为1 g。

辐射热流计型号为Medtherm,其量程为50 kW/m2,其位置利用光学升降台将辐射热流传感器在固体排空阀出口附近调整。测温热电偶及热流计通过数据采集卡连接到计算机。数据采集卡的型号为USB-2408-2AO,采集速度1 kHz。为了保护热流计,设置了冷却辐射热流计的水循环系统。

实验的固体物料采用窄筛分石英砂,其平均粒径分别为200 μm、330 μm、500 μm。

1.2 辐射热流传感器

实验的核心测量设备为辐射热流计。辐射热流计的测量精度受到视窗材料的影响[3]。实验中,温度范围为873~1 173 K,该温度范围内辐射的主要波长范围为1~20 μm。为了提高辐射热流的测量精度,辐射热流传感器特别选择了在此波长范围内具有较高透射率的锌化硒作为窗口材料。

1-固体进口;2-炉管(石英玻璃);3-加热炉;4-温度控制器;5-计算机;6-数据采集卡;7-固体排空阀;8-辐射热流计;9-水箱;10-水泵;11-料斗;12-在线称重装置;13-热电偶;14-冷却水进口;15-冷却水出口;16-热流信号;17-固体出口;18-固体排空阀详图;19-保温层

1.3 颗粒空间浓度测量

实验通过特别设计的石英玻璃固体排空阀以控制测点处的固体颗粒浓度。若石英玻璃固体排空阀出口处的横截面积为A[m2]、在线称重系统得到的颗粒质量流量为Gs[kg/s]、颗粒在出口处的下落速度为up[m/s],则该处对应的固体颗粒悬浮浓度ρsus[kg/m3]为

(1)

为获得颗粒下落速度,首先进行了冷态实验,以确定石英阀门开度与颗粒下落速度的关系。冷态实验中,固体排空阀出口的颗粒下落速度采用中国科学院过程工程研究所研发的PV6D型颗粒浓度速度分析仪测量。采用不同粒径的床料进行了重复实验,测量结果可汇总为如图2所示的标定曲线。由图2可见,阀门开度与颗粒下落速度具有线性对应关系。通过比对固定阀门开度下冷热两种状态的流量发现,在该实验装置条件下,颗粒在出口处的流动状态与温度关联并不大。所以,将以图2所示的阀门开度与颗粒下落速度的关系作为依据,确定热态实验相应工况下的颗粒下落速度。根据实验测量得到的颗粒质量流率及颗粒下落速度,即可得到平均颗粒浓度。

图2 颗粒质量流量/颗粒下落速度与阀门开度的关系

2 数据处理方法

热态实验时,辐射热流计与气固两相流动之间的几何关系如图3所示。气固两相流动的高温颗粒群向周围空间的辐射是三维各个方向均存在的,其中的部分辐射能将被辐射热流计的热敏元件吸收。假设向空间的辐射各向同性,则热敏元件吸收的能量占高温颗粒群发射的全部能量的比例,完全取决于二者的几何关系。辐射换热的计算中,这类问题通常通过角系数来解决。

图3 辐射热流计与气固两相流动之间的几何关系

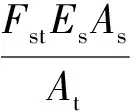

根据角系数定义以及相关性质,结合实验装置的几何结构特征,即可求得颗粒群对传感器的角系数Fst,根据角系数互换性,就可得到传感器对颗粒群的角系数Fts。如果被测颗粒群的平均温度为Ts,辐射热流计测得的热流密度值为qt,根据几何结构得到的角系数为Fst,假设颗粒群为灰体,则其理论发射热流即颗粒群单位时间及单位面积向半球空间所有方向辐射出去的全部波长的能量的总和为

(2)

按照各向辐射均匀的假设,则这些能量中被传感器吸收的辐射热流密度为

(3)

式(3)中,As为颗粒群有效辐射面积、At为传感器接收面积,可以根据传感器接收到的热流密度估算出颗粒群的发射率为

(4)

以上便是实验数据处理的理论依据。由此可以看出,根据热流计传感器对颗粒群的角系数、颗粒群的表面温度和辐射热流密度,即可得出颗粒群的发射率。

3 结果分析与讨论

不论传感器对应什么位置,理论上均可根据几何结构得到相应的角系数,进而可以测量出相应的颗粒群发射率。为了提高测量精度,尽量增大测量信号。经过实验,发现固体颗粒直径为d1=2 mm条件下信号较强,此时Fts=0.43。

填充床和流化床一般运行在800~1 200 K的温度区间内,此实验即在该温度区间进行。根据维恩位移定律可知,800~1 200 K温度范围内对应的波长在0.6~15.0 μm范围内,因此实验所得到的发射率并不是严格意义上的本征光谱发射率,而是波长在0.6~15.0 μm范围内的平均发射率,这一波段涵盖了可见光和红外范围。为保证概念的严谨性,统一称之为表观发射率。

3.1 颗粒群表观发射率与温度的关系

图4是平均粒径分别为200 μm、330 μm和500 μm的颗粒群在不同颗粒浓度的条件下,温度对表观发射率的影响的实验结果。由图4可以看出,不论颗粒大小,相同颗粒浓度条件下,随温度的提高,颗粒群的表观发射率呈现下降的趋势,这一结果与前人的研究结果是一致的[16]。实验中的温度是颗粒群的平均温度。值得特别说明的是,固体颗粒的发射率在更广的温度范围内并不是随温度单调变化的,而是呈现比较复杂的变化规律,因此表观发射率随温度提高而下降的结果仅在800~1 200 K 有意义。

图4 颗粒平均温度对其表观发射率的影响

3.2 颗粒群表观发射率与颗粒浓度的关系

颗粒群浓度对表观发射率的影响如图5所示。由图 5可知,无论颗粒大小,随着颗粒浓度的增加,颗粒群的表观发射率从0迅速提高。当颗粒群的浓度达到200 kg/m3以后,浓度增加度对表观发射率的影响趋于平缓。这一变化趋势可以理解为:当颗粒浓度很小的时候,由于气固两相流的气相为空气,而空气是透明介质,其辐射效应可以忽略,因此辐射热流计传感器接收到的辐射主要源于固体颗粒,颗粒浓度增加将导致更多的辐射热量投射到传感器上。颗粒下落过程中,颗粒之间充满有一定气相,但传感器的视角中,当颗粒浓度增大到一定程度后,颗粒群在辐射热流计传感器上的投影占据了主要部分,此时再增加颗粒浓度,辐射热流计传感器接收到的辐射热量不再显著增加,接收到的辐射热量变化逐渐趋于平缓。由于在固定的几何条件下,即角系数恒定时,只有表观发射率影响辐射热流,因此颗粒浓度对表观发射率的影响与其对辐射热流的影响基本类似。可见,颗粒浓度是影响颗粒群表观发射率的重要因素之一。

3.3 颗粒群表观发射率与颗粒粒径的关系

三种典型颗粒浓度下,不同粒径颗粒群的表观发射率与温度的关系如图6所示。由图6的实验结果可以看出,颗粒粒径对颗粒群的表观发射率的影响似乎没有明确的关系。颗粒粒径的影响主要体现在一定的空间内,不同粒径对应的空隙率有所不同,而如上所述,颗粒群的状态相对于热流计的传感器来说接近于连续介质;颗粒群有一定厚度,颗粒之间存在辐射的折射和反射作用,最终向外辐射的能量(包括热流计的传感器接受的能量)实际上是这些颗粒的折射、反射的综合叠加结果,颗粒群空隙的影响对此折射、反射的叠加最终效果不产生决定性影响,因此颗粒粒径对气固两相流的辐射热量传递中的地位不是非常重要。图6中不同粒径颗粒群的表观发射率差异较小,且无明显的规律,无法获得发射率与粒径的关系。实验的固体颗粒是窄筛分,但也有一定的粒径范围,并非单粒径,各种粒径颗粒相互作用,因此从平均意义上讲,在气固两相流的发射率计算时,颗粒粒径的影响可以忽略。

图5 颗粒浓度对表观发射率的影响

4 颗粒群表观发射率模型

通过对实验数据的分析,可以得到考虑温度和浓度影响的颗粒群表观发射率经验关联式:

(5)

式中,Cpp为空间颗粒浓度,kg/m3;Tp为颗粒温度,K;k、n、m均为实验确定的常数,根据实验数据进行非线性拟合功能可以得到:k=0.02~0.04,n=0.7~0.8,m=1.2~1.4。特别地,式(5)的适用范围即实验中的颗粒温度范围为800~1 200 K,对于颗粒低于800 K的情况,则推荐采用800 K时的发射率作为参考值。

上述模型并不能直接应用于求解气固两相流中的固相发射率。实际上,测试得到的颗粒群的表观发射率与气固两相流中的固相发射率有所区别,由于实验被测对象的颗粒群厚度非常薄,可认为是“单层”颗粒群,其表观发射率反映了颗粒浓度和颗粒温度对于辐射的影响,而利用式(5)计算得到的也是“单层”颗粒群的等效发射率。而对于实际气固两相流辐射的计算,会经常引入“无限厚”粒子层的概念,也即认为颗粒层的厚度对辐射换热的影响不可忽略。与换热面直接相对的一层颗粒对换热面的辐射并不是该层颗粒的单一作用,而是始终受到其背后“无限厚”的颗粒的背景作用,因此最后的换热效果相比单层颗粒有明显增强。如果引入Brewster的模型[11],即可将式(5)中所计算的“单层”颗粒群的发射率修正为“无限厚”颗粒群的发射率,计算结果即可认为是固相发射率:

(6)

根据已有研究[9]中提出的气固两相流发射率计算方法,气固两相流发射率可由下式求解:

εb=εg+εs-εgεs

(7)

式中,εb、εg分别为气固两相流发射率和气相发射率。

截至目前,关于气固两相流颗粒群发射率的实验测定,研究十分有限。利用前人的实验数据[17],对上述建立的模型进行检验。图7为上述模型与文献中的实验测试结果的比较。由于原文献中没有区分实验点对应的温度,仅提供了颗粒温度的大致范围为473~843 K。图7中给出温度为473 K和843 K时,利用提出的模型的计算结果。可以看出,该模型与Han的实验结果吻合得比较好。

图6 颗粒群表观发射率与颗粒粒径的关系

图7 文献中的实验结果与该模型预测结果比较

5 结 论

结合工程实际,搭建了颗粒群表观发射率实验台,提出了一种相对简便的固相颗粒群表观发射率的测量方法,并针对这一发射率与颗粒粒径、颗粒温度、颗粒浓度等因素的关系进行了系统的实验研究。实验结果表明,在实验工况范围内,颗粒浓度越大,表观发射率越大;随颗粒温度的升高,颗粒群的表观发射率降低,而颗粒粒径对颗粒群的表观发射率的影响并不显著。根据实验数据提出了考虑颗粒浓度、温度的颗粒群表观发射率经验关联式,进而可将经验关联式计算得到的“有限厚”颗粒群的表观发射率修正为床层中“无限厚”颗粒群的发射率,进一步计算得到气固床层发射率,与前人的实验结果相比,该模型具有良好的可靠性。

[1]李佑楚.流态化过程工程导论[M].北京:科学出版社,2008.

[2]Wu R L,Grace J R,Lim C J,et al.Suspension to Surface Heat Transfer in a Circulating Fluidized Bed Combustor[J].AIChE Journal,1989,35(10):1685-1691.

[3]Luan W,Lim C J,Brereton C,et al.Experimental and Theoretical Study of Total and Radiative Heat Transfer in Circulating Fluidized Beds[J].Chemical Engineering Science,1999,54(17):3749-3764.

[4]Flamant G,Variot B,Golriz M R,et al.Radiative Heat Transfer in a Pilot Scale Circulating Fluidized Bed Boiler,Circulating Fluidized Bed Technology V,1996[C].Beijing:Science Press,1996:563-568.

[5]Xie D,Bowen B D,Grace J R,et al.Two-Dimensional Model of Heat Transfer in Circulating Fluidized Beds.Part I:Model Development and Validation[J].International Journal of Heat and Mass Transfer,2003,46(12):2179-2191.[6]Xie D,Bowen B D,Grace J R,et al.A Three-Dimensional Model for Suspension-To-Membrane-Wall Heat Transfer in Circulating Fluidized Beds[J].Chemical Engineering Science,2003,58(18):4247-4258.

[7]吕俊复,田 勇,彭晓峰,等.循环流化床内颗粒运动与换热分析[J].化工学报,2003,54(9):1224-1229.

[8]Eriksson M,Golriz M R.Radiation Heat Transfer in Circulating Fluidized Bed Combustors[J].International Journal of Thermal Sciences,2005,44(4):399-409.

[9]张瑞卿,杨海瑞,吕俊复,等.循环流化床锅炉炉膛的传热计算[J].动力工程学报,2011,31(4):248-252.

[10]Grace J R.Fluidized Bed Heat Transfer[M].Handbook of Multiphase Systems.Washington:McGraw-Hill,Hemisphere,1982:9-70.

[11]Brewster M Q.Effective Absorptivity and Emissivity of Particulate Media with Application to a Fluidized Bed[J].Journal of Heat Transfer,1986,108(3):710-713.

[12]Borodulya V A,Kovenskii V I.Emissivity of an Inhomogeneous Fluidized Bed[J].Journal of Engineering Physics and Thermophysics,1984,46(2):205-209.

[13]Levdanskii V V,Leitsina V G.Computation of the Radiation Flux Emanating From a Highly Disperse Layer[J].Journal of Engineering Physics,1990,59(4):1266-1272.

[14]Hottel H C,Sarofim A F.Radiative Transfer[M].New York:McGraw-Hill,1967.

[15]Shimogori M,Yoshizako H,Shimogori Y,et al.Characterization of Coal Ash Emissivity in High-Temperature Atmospheres,ASME 2005 Power Conference[C]//New York:American Society of Mechanical Engineers,2005:819-824.

[16]Baskakov A P,Berg B V,Vitt O K,et al.Heat Transfer to Objects Immersed in Fluidized Beds[J].Powder Technology,1973,8(5):273-282.

[17]Han G,Tuzla K,Chen J C.Experimental Measurement of Radiative Heat Transfer in Gas-Solid Suspension Flow System[J].AIChE Journal,2002,48(9):1910-1916.

(责任编辑张凯校对魏静敏)

ExperimentalStudyonApparentEmissivityofGas-solidFlow

ZHANG Rui-qing1,YANG Ding-hua2,LV Jun-fu2,WANG Qi-min3

(1.Electric Power Planning & Engineering Institute,Beijing 100120; 2.Department of Thermal Engineering,Tsinghua University,Beijing 100084;3.Science and Technology Department,Shenyang Institute of Engineering,Shenyang 110136,Liaoning Province)

The emissivity of the gas-solid two-phase bed is critical to accurate calculation of the radiation heat transfer in the high-temperature gas-solid two-phase flow.In this paper,an experimental platform for testing the apparent emissivity of solid particles was constructed and an indirect measurement method of the apparent emissivity of solid particles at different concentrations was carried out.The effects of particle temperature,particle concentration and particle size on the apparent emissivity were studied systematically.The experimental results showed that the larger the particle concentration was,the higher the apparent emissivity would be,while the apparent emissivity decreased with the increase of particle temperature,but the effect of particle size on the emissivity was not significant.Based on the experimental data,the empirical correlation of the apparent emissivitywas established,whichwas the function of temperature and the suspension density of solid.The comparison between the empirical correlation and the data from literature confirms its availability.

Gas solid two phase flow; radiation heat transfer; emissivity

2017-05-22

国家重点研发计划项目(2016YFB0600205)

张瑞卿(1986-),男,甘肃嘉峪关人,工程师,博士,主要从事能源电力规划设计方面的研究。

10.13888/j.cnki.jsie(ns).2017.03.004

TK124

: A

: 1673-1603(2017)03-0210-07